开工加热炉炉管爆管原因分析及处理

2016-11-30陈风敬左孟如

陈风敬,左孟如

(1.中国五环工程有限公司,湖北武汉 430223;2.武汉东海石化重型装备有限公司,湖北武汉 430200)

开工加热炉炉管爆管原因分析及处理

陈风敬1,左孟如2

(1.中国五环工程有限公司,湖北武汉 430223;2.武汉东海石化重型装备有限公司,湖北武汉 430200)

针对一起50万t合成氨工艺装置开工加热炉发生炉管爆管的事故,分析了爆管原因,通过带缺口试件与标准试件的拉伸对比试验研究,确定了缺口对试件综合承载能力的影响,验证了爆管原因,为该爆管的开工加热炉的维修处理提供了科学依据。

炉管;表面缺陷;应力;机械性能;鼓包

doi:10.3969/j.issn.1004-8901.2016.05.014

以煤为原料的年产50万t合成氨工艺装置都在合成工段设置有开工加热炉,为合成工段的开车运行阶段提供热能,使进入合成触媒的新鲜合成气达到合成催化剂活性要求的起活温度。某厂新建的年产50万t合成氨工艺装置试生产近1年时间,在一次开车过程中发生合成开工加热炉爆管事故,造成装置被迫停车。经调查、分析,实施了设计单位提出的解决方案后,装置现已连续运行6年有余,为后续同类型项目提供了防范和处理经验。

1 问题及研究

1.1 开工加热炉爆管事故的有关情况

2009年5月,某厂在一次开车过程中,各装置和系统操作一切正常,在合成工段运行过程中,开工加热炉点火运行,气体流量、压力及检测温度逐渐上升,一切数据都在控制值范围内,运行良好,但在平稳运行中发生合成开工加热炉爆管事故,开工加热炉防爆门全部飞离本体,因爆管气浪冲击造成本体设备法兰发生变形,事故造成装置被迫停车。业主、设备供应商及设计单位组成联合事故调查小组进行事故调查、分析。

1.2 爆管原因

针对开工加热炉的爆管,调查小组有两种不同的观点:一种观点认为爆管是由于操作失误,造成高温形成鼓包,然后爆管,这一观点的主要依据为鼓泡现象,并得到业内人士的认同;另一种观点认为爆管点处内壁存在的较深拉伤是因产品缺陷引起,加上在高温和内压下应力叠加,应力水平超出材料屈服限,导致变形爆裂,是产品质量问题造成爆管,在爆点附近其他已变形还未爆的地方也都存在同样拉伤痕迹,也印证了该观点。调查小组针对两种观点进行了充分地讨论,形成比较一致的意见,即进行机械性能、化学成分等指标检验,视检验结果而定结论和处理办法。

2 结果与验证

2.1 现场分析与检测结果

基于上述第一种观点,即可能是管内超温超压造成事故。开车过程中发生超温工况,最主要的原因可能是管内无气体流量,管外继续加热。在投用后,也可能有超压或同时有超温和超压等状况,情况比较复杂。经过充分技术准备后,调查组进入控制室调出生产记录进行检查,对事故前一段时间内的运行数据进行排查。检查结果表明,生产记录的曲线完整、齐全、平稳,开车过程曲线也未见超温超压的异常波动,直到爆管出现异常掉压。此外,调查组还检查了值班记录,并对操作和当班负责人等进行了询问。最后,调查组形成一致意见,认为操作上没有问题。

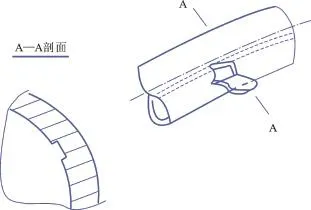

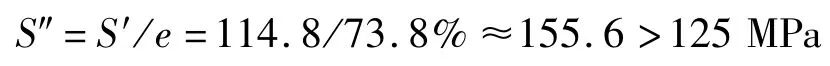

与此同时,调查组对炉管的机械性能和材料化学成分进行分析,对炉管内表面缺陷进行检查。结果表明,炉管化学成分和机械性能检测均为合格,唯有炉管内表面发现多处拉伤痕迹,宽度范围在3~5 mm,深度范围2~5 mm,长度范围在1 000~1 800 mm,在同一断面上有2处或3处的拉伤痕迹。爆管处和已经变形未爆的地方,均存在拉伤缺陷,具体详见图3中标识的炉管进口A、出口C及爆管B等位置。爆管断面具有变形不充分、变形断口呈现晶粒状的特征。

因此,调查小组得出结论:炉管内表面缺陷的质量问题是产生爆管的直接原因。

2.2 分析与验证

为了进一步证实调查小组结论的正确性,技术人员做了材料的拉伸试验测试,通过对模拟缺口缺陷的材料机械性能与无缺陷材料机械性能进行测试,对分析结论进行验证。具体情况如下。

2.2.1 机械性能测试试件

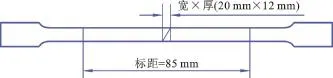

炉管周向应力是计算考虑的主要因素,也是拉伤影响最为主要的因素,对应考虑拉伸试件。因管材试样制作相对繁琐,故采用板材来做试验。尽管拉伸试验数值会不尽相同,但对分析应力集中的比例系数是不影响分析结论的。也正因此,试验采用板材制作矩形标准试件。试验标准试样见图1。

图1 标准试样

试件材质S30408,名义壁厚12 mm,制作3件,编号A1、A2、A3。

2.2.2 带缺陷机械性能测试试件

带缺陷的试样见图2。

图2 带缺陷的试样

带缺陷试样与标准试样为同批材料,材质S30408,名义壁厚12 mm,制作3件,编号A4、A5、A6,中间部位开设有缺口,其宽×深为5 mm×4 mm。

2.2.3 机械拉伸试验数据及对比

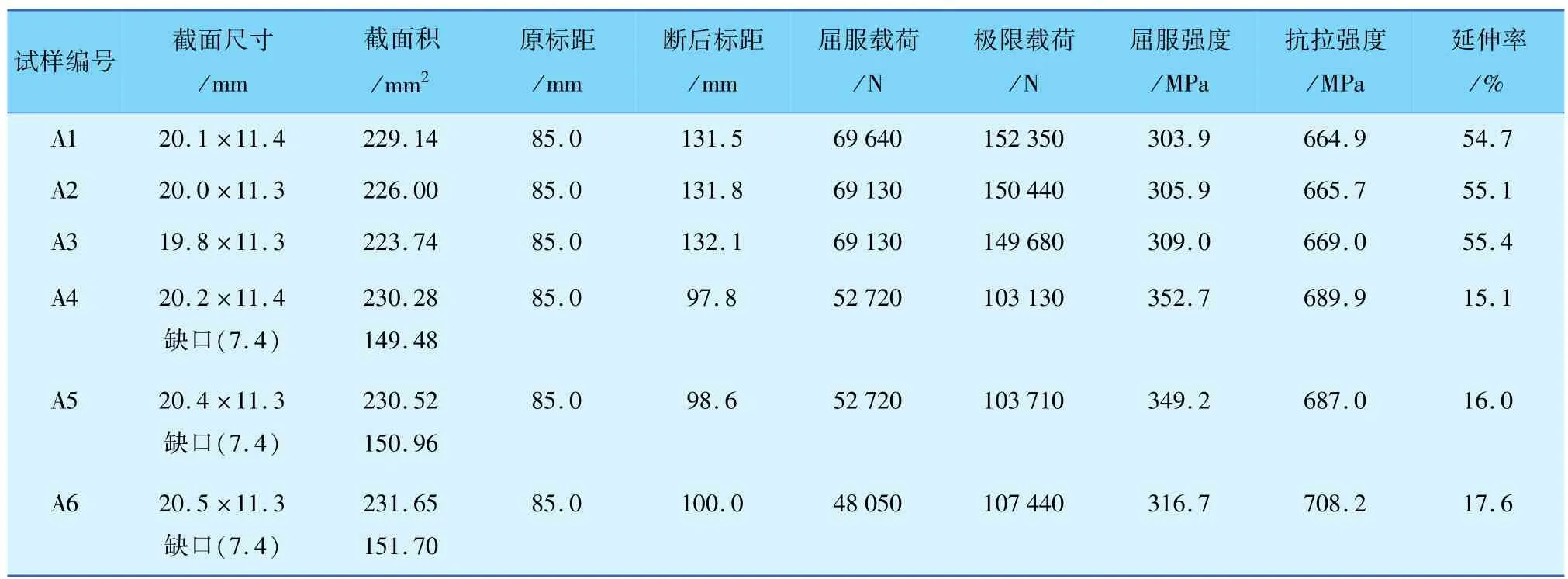

将标准试样和带缺陷试样的试验数据归集在表1。

表1 试验数据情况

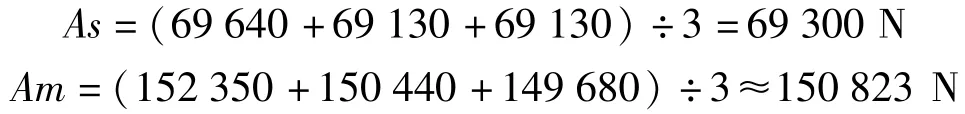

可以分别求得A1、A2、A3件的屈服载荷及极限载荷平均值:

而A4、A5、A6件的屈服载荷及极限载荷平均值:

两种情况下的屈服载荷及极限载荷之比即为承载降低系数。

实验表明:由于缺陷的作用,应力发生集中,造成实际承载能力下降至约原值的73.83%,发生材料屈服变形,发生断裂时,其承载能力下降为原值的约69.46%。

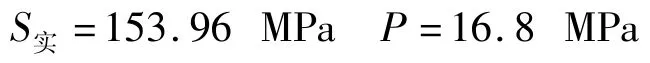

2.3 炉管承载能力计算结果

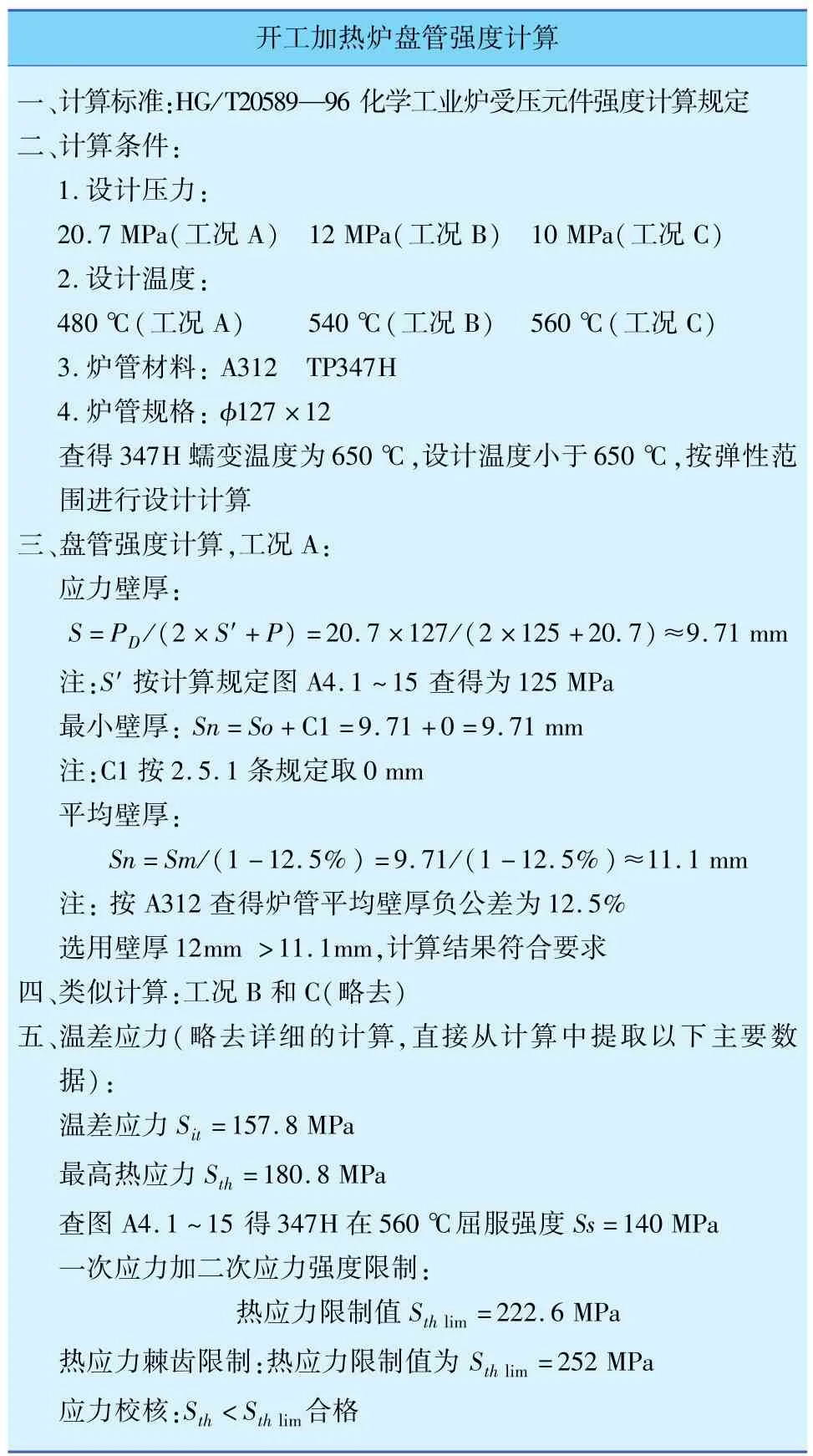

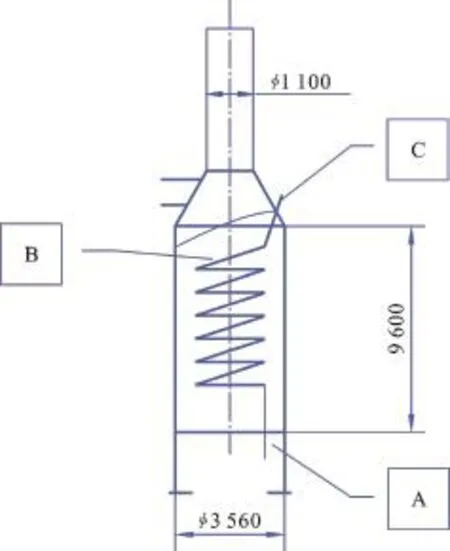

炉管设计主要计算数据见表2,应力情况见表3,设备简图见图3,B处爆管见图4。

表2 开工加热炉盘管强度计算

图3 设备简图

图4 B处爆管

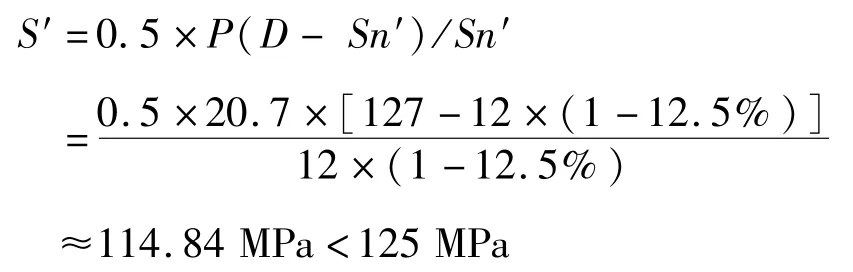

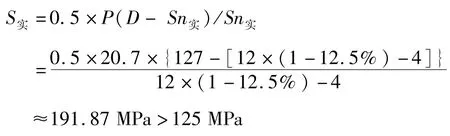

不计温差应力的影响,仅仅考虑强度应力的情况,计算应力为:

结果表明安全。

缺口处实际计算承载应力:

结果表明发生屈服(或断裂)。

此时屈服(或断裂)安全的承载极限内压:

在正常范围内已经发生屈服(或断裂)。

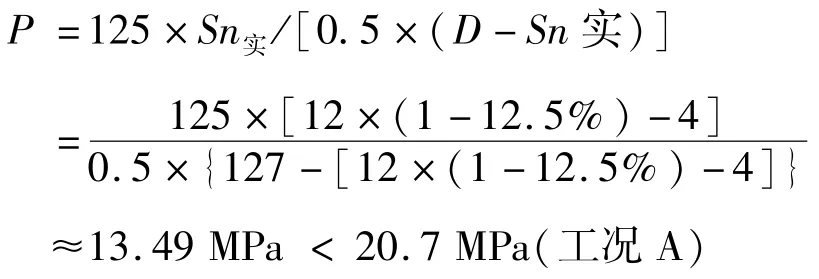

采用名义壁厚Sn实=12-4=8计算,缺口应力和内压分别为:

试件的实际测试数据表明:

结果表明发生屈服。

结果表明发生断裂。

表3 应力情况

上述结果足以证明管内表面缺陷是爆管的决定性因素。尽管略去了温差应力和采用常温的降低系数来代替高温下的降低系数,但还是可以说明问题。根据原炉管计算结果,其承载至13.49 MPa时炉管局部发生屈服变形,在还没有充分变形伸延,就发生破裂,与炉管爆管断口以及还未爆的断口上实际情况吻合。

2.4 最终处理方案与实施

处理的意见也出现两种:一是局部更换破裂的管段,修复后再用,这种观点主要是基于操作超温造成的事故;持反对的意见认为,主要是材料内壁缺陷造成,没有发现超温记录,同时更重要的是炉管(盘管)多处发现内壁缺陷(具体见下部入口A处、爆管B处及上部出口C处),整批管都可能存在内表面缺陷问题,整体更换是必要的。基于质量问题,对与该设备同批进料制造的另一台开工加热炉炉管也进行整体更换的处理。更换工作分为制造厂内预制盘管和现场安装两部分工作,先在制造厂进行盘管弯制,后送到现场安装、组对、焊接、检验及水压试验。

2.5 运行结果

由于各方重视,炉管更新后,经检测和试压合格,设备投入使用,且历时6年多的运行,经受了各种工况检验,其质量可靠、安全性好得到证明,再没有发生任何意外事故。

3 结语

本文所述开工加热炉爆管的主要原因是炉管材料内壁表面缺陷引起应力集中,在正常高温、高压下应力水平超过材料屈服限,从而造成破坏。因该批管内表面多处存在严重拉伤缺陷,已不适宜局部更换,故采用新炉管更换,替代原整件炉管,处理后的装置经受6年多时间运行考验,仍然正常如初。事后技术人员采用模拟实验进行验证,分析结论如下。

(1)缺陷应力集中造成承载力下降,可以用缺口试件综合承载力与标准试件承载力之比反应降低程度,其比值可以称之为承载降低系数。本实验案例中的承载降低系数为0.738。

(2)利用承载降低系数进行应力计算和分析,其结果与采用名义壁厚在缺口处的最小壁厚值计算结果十分接近,误差不到1%。

(3)采用替代材料常温下的对比实验,对本案例的分析结果影响误差可以忽略不计。

[1]李彦军,陈彬,等.试样机加工对金属拉伸试验结果的影响[J].物理测试,2011(2):31-34.

[2]郭森,陶然,等.金属材料拉伸试验标准对比及应用[J].物理测试,2013(5):60-63.

[3]郑雪峰.开工加热炉爆管原因分析及对策[J].大氮肥,2000 (3):58-60.

[4]何汉机.开工加热炉盘管技术改造[J].大氮肥,1996(1):31 -34.

[5]吴建平.乙烯裂解炉辐射段炉管失效原因分析及对策.石油和化工设备,2013(8):32-35.

[6]GB/T228.1—2010,金属材料拉伸试验第1部分室温试验方法[S].

[7]ASTM E8/E8M 2013,a Standard test methods for tension testing of metallic materials[S].

Analysis of Cause and Treatment of Tube Burst of Start-up Furnace

CHEN Feng-jing1,ZUO Meng-ru2

(1.Wuhuan Engineering Co.,Ltd.,Wuhan Hubei 430223 China;2.Wuhan Donghai Petrochemical Heavy Equipment Co.,Ltd.,Wuhan Hubei 430200 China)

Aiming at the tube burst in a 500-thousand-ton synthetic ammonia process device,this paper analyzes the cause of tube burst.Based on a comparative tensile test between the notched specimen and the standardized specimen,the impact of notch on the comprehensive tensile strength of the specimen has been determined,and the causes of tube burst has been verified.All of these provide a scientific basis for the maintenance of the start-up furnace with the tube burst.

furnace tube;surface defects;stress;mechanical properties;bulge

10.3969/j.issn.1004-8901.2016.05.014

TQ440.5

B

1004-8901(2016)05-0054-04

2016-06-01

陈风敬(1958年-),男,重庆人,1989年毕业于华中理工大学机械工程专业,教授级高级工程师,现主要从事化工设备设计及技术管理等工作。