基于IE的服装模板化缝制流水线优化——以速干裤为例

2016-11-30黄珍珍陈秋红

黄珍珍,陈秋红

(1.闽江学院 服装与艺术工程学院,福建 福州 350108;2.福建省服装创意设计中心,福建 福州 350108)

基于IE的服装模板化缝制流水线优化

——以速干裤为例

黄珍珍1,陈秋红2

(1.闽江学院 服装与艺术工程学院,福建 福州 350108;2.福建省服装创意设计中心,福建 福州 350108)

模板技术是近几年新兴的服装工艺缝制辅助技术手段,员工在实际生产中未标准化操作影响着生产线的平衡.基于程序分析、动作分析和时间研究等工业工程方法,研究速干裤模板化缝制生产线上存在的模板问题,对模板操作进行标准化,对工位裁片布局合理化,优化生产流水线,提高生产效率,为其他企业提供解决问题的思路和方法.

模板技术;流水线平衡;动作分析;作业测定

0 引 言

服装模板技术结合了服装样板与缝制工艺,服装CAD技术及自动化科技切割设备,近两年在大陆广泛运用,但是很多企业使用模板技术并没有提高生产流水线效率.文献[1-4]研究了服装某部位的工艺模板的制作方法以及车缝方法;文献[5-8]从宏观角度分析模板的应用对提高生产效率的作用;文献[9-14]研究影响普通缝制流水线生产效率的因素.大多数文献均对模板的设计或生产流水线影响因素进行研究,缺乏对模板化缝制流水线平衡和优化的研究.因此,经过对企业生产流水的实地调研,分别从标准化模板动作和合理布局工位物料的角度实现对模板化缝制流水的平衡优化.

1 平衡优化的理论依据与评价指标

1.1 理论依据

理论依据采用工业工程体系中的作业研究,包括方法研究和工作测定.方法研究是指在现有或拟议中的工作方法基础上,进行详细记录和严格考察,寻求得到更佳的方法,并使方法标准化.作业测定是指制定出最佳方法完成工作所需的时间标准,反映方法研究的成效[15-16].

对福建某服装公司的速干裤生产进行实地调研,发现生产瓶颈为模板工位,因此,采用程序分析、操作分析和动作分析,以及作业测定方法,对模板工位进行动作标准化和模板工位物料布局优化,实现缝制流水线优化.以下是速干裤的工序编排方法:

(1) 根据生产条件,将小组作业人数作为己知条件,计算出平均节拍和节拍界限;

(2) 根据工艺流程从主流程第一道工序开始,按照加工顺序依次进行合并,将加工设备相同且前后连续的工序合并;

(3) 使组合工序的作业时间接近平均节拍或进入节拍上、下限的范围;

(4) 配合流水线起步,针对编排方案进行工作地的配置;

(5) 作业测定,计算实际编排效率等指标,进行方案性能评价.

1.2 评价指标

(1) 平均节拍 生产线上用S.P.T.表示工作地间的平均节拍:S.P.T=标准总加工时间/作业人员数,s/件.

(2) 节拍界限 根据工序编排效率要求,一般取节拍界限为(S.P.T士7%),即节拍上限U.L.T=S.P.T+7%;节拍下限L.L.T=S.P.T-7%.各工作地组合工序作业时间控制在节拍上限和下限之间.

(3) 编制效率 表示作业分配平衡度的系数,其值越大流水线同步化程度越好,生产效率越高,其计算公式为η=S.P.T/Pt=T/(N×Pt).T为单位产品总标准加工时间,s;Pt为瓶颈节拍,秒/件;N为作业人数,个.

2 缝制流水线的瓶颈工序分析

以福建某服装公司速干裤生产为例,其缝制流水线采用单件流水,根据现有速干裤在生产线上编排方案以及生产工序,采用时间研究,进行作业测定,采用秒表与视频,在一段时间内,对作业进行连续观测并且详细记录其时间和数量,结果如表1,2所示.

分析以上数据,生产线的平均节拍=总时间/人数=3 478/14=248(s/件),其节拍上限=248×(1+7%)≈266(s/件),节拍下限=248×(1-7%)≈231(s/件),编制效率=S.P.T/Pt=89%,生产线中存在两大问题:一是模板操作动作未标准化,需要根据动作经济原则对其进行动作分析,实现标准化;二是生产线不平衡,有6个瓶颈工序,其中之一是前袋上拉链的模板工位.

表 1 线上工序作业测定表Table 1 Online process measuring

表 2 线下工序作业测定表Table 2 Offline process measuring

3 缝制流水线的平衡与优化

模板工位是导致流水线不平衡的主要因素,因此,从两方面优化缝制流水线:首先对模板工位进行动作分析,删去不必要的动作,标准化作业;然后利用双手操作分析法研究模板工位,结合动作经济原理进行裁片布局,合理组织分配工作.

3.1 模板工序动作标准化

模板工序有前袋上拉链,后袋开袋前的缝制以及后袋盖的制作,以前袋上拉链为例进行分析,此工序细分为如下22个步骤:(1)左手摸索翻开模板到倒数第一层;(2)右手取网布;(3)右手将网布放置到缝制区域,左手检查放置位置,并且将网布压紧于黏胶;(4)眼睛找寻模板位置,将倒数第二块模板盖住右网布,眼睛检查网布位置是否准确;(5)转身,左手拿拉链;(6)左手抓住顶端,右手将拉链头沿着拉链放下取下;(7)左手将拉链放置在拉链槽内,用右手压拉链,让拉链槽内的粘胶黏住,右手将整条拉链放入槽中;(8)眼睛找寻模板位置,将倒数第3块模板盖住右网布,眼睛检查拉链位置是否准确;(9)头朝左找寻口袋面布,左手拿口袋面布,右手接过口袋面布,找寻口袋面布放置的位置,左手将一端与粘胶压住,眼睛找寻另一端位置,右手将另一端与粘胶压住;(10)拿取第一块模板将其口袋面布盖住;(11)抬压脚;(12)将模板槽放置在压脚下;(13)放下压脚;(14)均匀缝制一次;(15)脚踩缝纫机自动切线装置,切线;(16)抬压脚;(17)将模板从压脚中取出;(18)摸寻第二块模板,翻开第二块模板;(19)右手拿出裁片;(20)眼睛寻找剪刀;(21)右手拿起剪刀检查修整,检查半成品的制作情况,清剪线头;(22)右手将制作完成的裁片放于半成品筐内.

根据动作经济原则结合作业人员实际操作,以上步骤可以进行如下简化:步骤(22),(1)与(2)可以同时进行,双手左拿右放;(16),(17)可以手脚并用;步骤(1),(4),(8),(18)存在用眼睛和手进行摸索的动作,对模板进行修改,避免眼睛的使用.步骤(3),(7)与(9)是可以减少的按压动作.步骤(20),(9)应规范材料和工具的位置,减少眼睛的“寻找”时间.

通过上述分析,采用2种方案对模板改良以达到减少摸索动作的目的.方案1是在各层模板上附加一小块用于翻开模板的材料,方案2是模板逐层加长以便于翻开.分别对模板改良前后的使用时间进行测量,改良模板比普通模板单次时间减少了0.7s.结合改良模板与动作改善,将此工序标准化为以下19个步骤:(1)右手放置完成的半成品立即拿起网布,左手翻开模板到倒数第一层;(2)右手将网布放置到缝制区域,左手检查放置位置,并且将网布压紧于黏胶;(3)翻开倒数第二块模板,将其盖住右网布;(4)~(6)与原步骤(5)~(7)相同;(7)在原步骤(8)中减少眼睛寻找和检查的动作;(8)在原步骤(9)中减少朝左寻找口袋面布的动作;(9)~(14)与原步骤(10)~(15)相同;(15)合并原步骤(16)(17);(16)在原步骤(18)中减少摸寻;(17)同原步骤(19);(18)(19)同原步骤(21)(22).

表 3 细分工序时间统计表Table 3 Time of subdivision process

3.2 模板工位的裁片布局优化

以前袋上拉链工序为例,利用动作分析方法和动作经济原则优化裁片布局.前袋上拉链工序在制作时需要频繁放置原材料,出现不必要的重复动作,因此,首先对该工序进行细分与合并:① 翻开模板+拿网布+放网布;② 翻模板+拿拉链+拿去拉链头+放拉链;③ 翻模板+拿口袋面布+放口袋面布;④ 翻模板+将压脚放入槽内;⑤ 缝制一道;⑥ 翻到第二块模板+将裁片取出+放入篮中.同时,对细分工序进行时间测量[17],得到数据表3,分析数据得出以下结论:翻模板和拿放占总时间的78%;利用模板缝制的时间短且相对固定;因裁片的不同拿放时间也不同,某些裁片不平整,会增加放置时间.

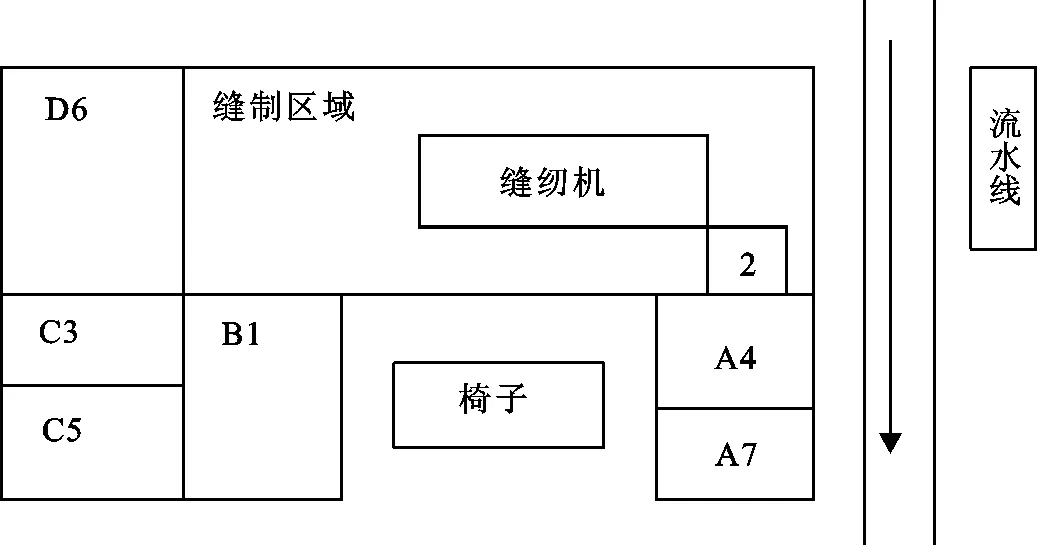

通过模板翻开方式分析和工序细分与测定,结合双手操作分析、动作经济原则,将该工作区域分为A,B,C,D 4个区域,得到以下优化方案,见图1.该优化方案减少了换新裁片的次数,连续缝纫的时间增长,同时,减少反应时间以及重新开始的时间和失误率,实现对模板工位的合理布局.图1中,1为左网布,2为拉链和拉链头的位置,3为前左口袋面布,4为右网布,5为前右口袋面布,6为原材料或者模板的位置,7为未上拉链头的半成品.

图 1 新区域空间布局图Fig.1 A new layout

3.3 编排方案的优化

通过表1可知,工位1总时间为278s,是流水线上的瓶颈工序,通过对模板的标准化和裁片布局优化分析之后,经过时间测量,该工位总时间为268s,与原来相比减少了10s,接近节拍上限;工位6、工位10和工位11远远小于节拍下限,这3个工位必然出现闲置.针对该问题,对原编排方案进行如下优化:(1)将1号工位中的“拉剪挂耳×2”工序放到2号工位;(2)将9号工位中的“压后袋盖0.1线”工序放到6号工位中;(3)将13号工位中的“车裤绊×4”和7号工位中的“车裤绊×1”进行拆分重组后再分别放入7号工位和10号工位,这样既可以平衡工时也避免了裁片逆流;(4)将线下工序“剪腰头丈巾+画中点位”放到9号工位中;(5)将线下工序“刷后袋盖魔术贴位”放到11号工位中;(6)将线下工序“烧剪织带×2”和“烧剪脚口丈巾绳×2”放到13号工位中.新的线上编排方案如表4所示[18],线下工序由原方案中的12道工序减少为8道工序.

表 4 优化编排方案表Table 4 Optimization arrangement scheme

通过优化编排方案,平均节拍=T/N=3 612/14=258(s/件),节拍上限=258×(1+7%)≈276(s/件),节拍下限=258×(1-7%)≈240(s/件),编制效率=T/(N×Pt)=3 512/(14×272)≈94%,比原来的方案提高了6%;原编排方案中存在6个瓶颈工位,新的编排方案不存在瓶颈工序,同时,线下工序减少了,生产流水线更加平衡,柔韧度更高.

4 结束语

课题采用工业工程体系的研究方法,针对速干裤生产线的模板工位,通过作业标准化和裁片布局优化,解决了瓶颈问题,使得生产流水线编制效率由89%提高到 94%,并且将流水线下的工序由原来的12道减少到8道,增加流水线的柔韧度,提高模板的生产效率,降低人工劳动强度,解决模板技术在生产中的不足之处,同时,为使用模板的其他企业提供解决问题的思路和方法,为建立完善的模板生产管理系统提供参考价值.

[1] 管伟丽.“服装模版法”在成衣设计的技术应用研究[J].山东纺织经济,2014(7):14-16.

GUAN Weili.The technical application study of cloth template method in garment design[J].Shandong Textile Economy,2014(7):14-16.

[2] 阳川,张序贵,青军,等.模板技术在服装工业生产中的应用与发展[J].纺织导报,2014(9):71-73.

YANG Chuan,ZHANG Xugui,QING Jun,et al.Application and development of template technology in garment production [J].China Textile Leader,2014(9):71-73.

[3] 温平则,冯旭敏.基于IE方法的服装工艺智能化模板开发与研究[J].邢台职业技术学院学报,2014,31(5):65-67.

WEN Pingze,FENG Xumin.Development and research of intelligent template for garment process based on method of IE[J].Journal of Xingtai Polytechnic College,2014,31(5):65-67.

[4] 孙莉.基于模板技术的服装袋盖缝制工艺研究[J].河南工程学院学报,2014,26(1):40-43.

SUN Li.Research of flap sewing craft based on the template technology[J].Journal of Henan Institute of Engineering,2014,26(1):40-43.

[5] 蔡红.男西裤双嵌线袋工艺模板的设计与应用研究[J].毛纺科技,2015,43(9):66-69.

CAI Hong.Application and design of double-besom pocket process template on men trousers[J].Wool Textile Journal,2015,43(9):66-69.

[6] 张志斌.服装工艺模板的技术特征与应用研究——以夹克口袋工艺模板设计为例[J].邢台职业技术学院学报,2014,31(5):89-92.

ZHANG Zhibin.Technical characteristics and application research of clothing process template:aking jacket pocket process template design as an example[J].Journal of Xingtai Polytechnic College,2014,31(5):89-92.

[7] 吴煜君,廖铭杰.服装模板技术应用发展研究[J].山东纺织科技,2014(3):33-36.

WU Yujun,LIAO Mingjie.Clothing template development technology[J].Shandong Textile Science & Technology,2014(3):33-36.

[8] 陈洁,王林玉,邱加佳.女西装缝制流水线的编制与优化[J].纺织导报,2013(8):82-83.

CHEN Jie,WANG Linyu,QIU Jiajia.Planning and optimization of sewing production line for ladies’ suit.[J].China Textile Leader,2013(8):82-83.

[9] 徐燕妮,周海媚,王立川.服装缝制流水线仿真与评价指标[J].纺织学报,2015,36 (12):146-151.

XU Yanni,ZHOU Haimei,WANG Lichuan,et al.Simulation of clothing sewing line and evaluation indexes[J].Journal of Textile Research,2015,36(12):146-151.

[10] 张志斌,李鹏,温平则.工业工程视角下智能化服装模板的应用研究[J].毛纺科技,2016,44 (3):68-71.

ZHANG Zhibin,LI Peng,WEN Pingze.Research on the application of intelligent garment template in the perspective of industrial engineering[J].Wool Textile Journal,2016,44 (3):68-71.

[11] 陈娟.模板在服装缝制工艺上的运用及发展[J].山东纺织科技,2015,56(2):34-36.

CHEN Juan.Application and development of templates in apparel sewing technology[J].Shandong Textile Science & Technology,2015,56(2):34-36.

[12] 朱月忠,袁惠芬,孙莉.基于沙布利克的缝制作业动作分析[J].巢湖学院学报,2015,17(3):84-89.

ZHU Yuezhong,YUAN Huifen,SUN Li.Application of therblig analysis to the practice of sewing and producing the garment[J].Journal of Chaohu College,2015,17(3):84-89.

[13] 梁晓彤,杨以雄.服装单件流程生产流水线设计研究[J].国际纺织导报,2014(12):63-68.

LIANG Xiaotong,YANG Yixiong.Study on the optimization of garment manufacture one piece flow system[J].International Textile Leader,2014(12):63-68.

[14] 胡少营,张龙琳,张文斌.采用熟练率的服装流水线节拍设计模型[J].纺织学报,2015,36(5):133-138.

HU Shaoying,ZHANG Longlin,ZHANG Wenbin.Cycle time design model in garment assembly line based on skilled ratio[J].Journal of Textile Research,2015,36(5):133-138.

[15] 刘东.服装生产线组织设计的实例分析[J].纺织学报,2011,32(6):155-158.

LIU Dong.Examples of organizational design of clothing production line[J].Journal of Textile Research,2011,32(6):155-158.

[16] 吴继辉,洪晓霞.服装企业缝制车间作业研究[J].北京服装学院学报,2001,21(2):66-69.

WU Jihui,HONG Xiaoxia.The operation research on the sewing floor of clothing factories[J].Journal of Beijing Institute of Clothing Technology,2001,21(2):66-69.

[17] 郭伏,李森.作业测定技术应用中的问题研究[J].工业工程,2003,6(3):57-60.

GUO Fu,LI Sen.Research on problems in application of work measurement technology[J].Industrial Engineering Journal,2003,6(3):57-60.

[18] 郑玮,顾朝晖.服装缝制车间生产现场作业控制策略[J].西安工程大学学报,2011,25(5):669-673.

ZHENG Wei,GU Zhaohui.The control strategy for site operation in the sewing workshop[J].Journal of Xi′an Polytechnic University,2011,25(5):669-673.

编辑、校对:孟 超

The optimization of clothing templated production lines based on IE——Taking quick drying pants as an example

HUANG Zhenzhen1,CHEN Qiuhong2

(1.Clothing and Design Faculty,Minjiang University,Fuzhou 350108,China;2.Fujian Provincial Center of Clothing Creativity and Design,Fuzhou 350108,China)

Template technology is a newly developed one of garment sewing. In the actual production, improper operation exerts an influence on the production line balance. The study is doing a research on the template problem in the quick drying pants′ production line. By the method of process analysis, motion analysis and time study, it standardizes the template operation and make oproper layout of material,optimizes production line to improve the production efficiency, and provide ideas and methods to solve the problems for other enterprises.

template technology; production line balancing; motion analysis; operation time measurement

1674-649X(2016)04-0421-06

10.13338/j.issn.1674-649x.2016.04.003

2016-02-19

福建省中青年教师教育科研资助项目(JAS150494)

黄珍珍(1986—),女,四川省大竹县人,闽江学院讲师,研究方向为服装设计与工程.

E-mail:clhgirl@163.com

黄珍珍,陈秋红.基于IE的服装模板化缝制流水线优化——以速干裤为例[J].西安工程大学学报,2016,30(4):421-426.

HUANG Zhenzhen,CHEN Qiuhong.The optimization of clothing templated production lines based on IE——Taking quick drying pants as an example[J].Journal of Xi′an Polytechnic University,2016,30(4):421-426.

TS 94

A