镍基合金油管技术特点及监造要点

2016-11-30王长安王可欣张小华杨社民

王长安 王可欣 张小华 杨社民

(1.中油集团石油管工程技术研究院北京隆盛泰科石油管科技有限公司,北京100101;2.西安石油大学材料科学与工程学院, 陕西 西安 710065;3.中国石化管道储运有限公司, 江苏 徐州 221008;4.中国石油东南亚管道公司,北京100028)

镍基合金油管技术特点及监造要点

王长安1王可欣2张小华3杨社民4

(1.中油集团石油管工程技术研究院北京隆盛泰科石油管科技有限公司,北京100101;2.西安石油大学材料科学与工程学院, 陕西 西安 710065;3.中国石化管道储运有限公司, 江苏 徐州 221008;4.中国石油东南亚管道公司,北京100028)

主要通过镍基合金特点、镍基合金生产工艺及监造要点等方面进行分析和探讨,提出了镍基合金油管各工艺容易出现问题及监造要点。

镍基合金;工艺;问题;处理

在我国四川、新疆新开发的天然气田中,H2S和CO2的含量非常高,地层水中含有较高浓度的Cl_,管材的服役条件恶劣,超级13Cr、22Cr~25Cr双相不锈钢在某些油田已经不能满足工况服役条件的要求,在这种情况下,镍基合金油套管孕育而生,实践证明:镍基合金油套管有较好的抗腐蚀性能,已在四川新开发的高腐蚀性天然气田中得到很好的应用。

一、镍基合金特点

镍基合金作为镍基耐腐蚀性合金,主要有以下几个特点。

1.冶炼特点

根据合金的化学成分,特别是C、S、P、Si等元素的含量以及对纯度的要求,可用电弧炉、真空感应炉冶炼,也可用二次精炼工艺进行冶炼。为使G3耐蚀合金具有良好的热塑性,冶炼时要严格控制脱氧工艺。

2.冷加工性能

镍基合金通常都有较好的冷加工性能。每次固溶或退火处理后,允许的冷加工变形量一般在20%~80%之间。

3.热处理工艺

用固溶处理以求最大限度地固溶合金中的各种沉淀相,以获得良好的耐蚀性和力学性能。由于晶粒度对合金耐晶间腐蚀和应力腐蚀都有影响,G3耐蚀合金为了细化晶粒,常采用比较低的固溶处理温度。此外对G3耐蚀合金既要求耐蚀性又要求有高硬度,因而多采用在固溶后再进行一次或二次时效处理的工艺。

二、G3耐腐蚀性镍基合金生产工艺及监造要点

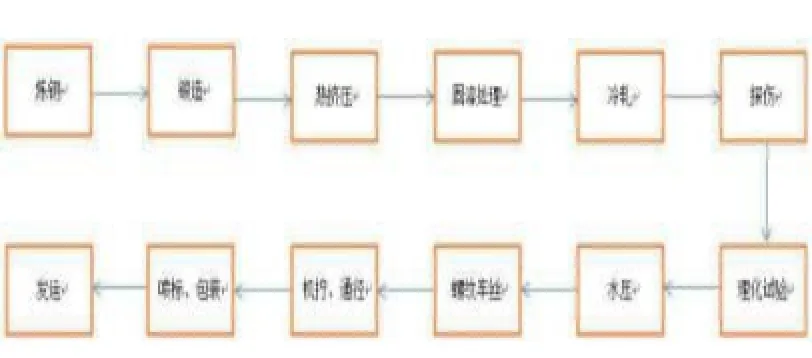

鉴于镍基合金的特点和交货技术条件的要求,工厂采取了相应的生产工艺,具体工艺流程图见图1,各生产工艺及监造要点详细说明如下。

图1 镍基合金生产工艺流程图

1.炼钢

采取电弧炉加真空感应炉进行冶炼的,炼钢岗位为监造组非监督岗位。

2.锻造

由于镍基合金的组织主要是粗大的奥氏体组织,所以其锻造工艺比较复杂。这类钢的加工硬化效应很大,锻造时形变阻力很大,造成锻造困难。这种阻力随温度的升高而降低。所以,在不致引起对塑性有害的铁素体(α相)析出的情况下,应适当的提高加热温度。锻造岗位为监造组非监督岗位。

3.热挤压

热挤压是将金属材料加热到热锻成形温度进行挤压,即在挤压前将坯料加热到金属的再结晶温度以上的某个温度下进行的挤压。热挤压工艺的主要过程如下:坯料制备→坯料加热→挤压成形(预成形,终成形)→后续工序(冲孔、校正或精压)→挤压件热处理(退火、正火)→表面处理→精加工(切削),在挤压时,挤压模型腔内的坯料处于强烈的三向压应力状态,有利于提高坯料的塑性,所以即使在高温下塑性很低的材料,也能承受很大的塑性变形,而不致于发生破坏。热挤压工艺具有以下优势:(1)热挤压金属的塑性好,降低了变形抗力,使总的挤压力大大下降。(2)热挤压可以连续成形,有利于提高生产效率。鉴于热挤压工艺的特殊性,监造要点主要为:(1)热挤压毛坯的加热应符合规范要求,防止产生加热缺陷。(2)热挤压润滑剂选择和使用的合理性:热挤压时,坯料的温度处于1000℃以上,任何适应于冷挤压的润滑剂,都会在此高温下产生分解,不仅不能起到润滑作用,还会因其性质的改变,增加了坯料表面与模具的摩擦力。镍基合金项目使用的润滑剂为水剂石墨润滑剂。(3)成型挤压管后尺寸的抽查:抽检部分热挤压管几何尺寸数据,防止尺寸偏离比较严重的热挤压管进入下道工序。

4.固溶处理

固溶处理就是将钢加热到1000~1100℃的高温,经保温后使碳化物、σ相等分解、固溶,得到成分均匀的单一奥氏体组织,然后水淬,使高温的稳定奥氏体一直保持到常温的一种热处理方式。鉴于热处理工艺的特点,监造要点为:(1)加热温度:选择固溶加热温度的原则是:既要防止过烧,又要使过剩相(强化相)最大限度地溶入固溶体,对于含碳量较高的钢以及含有提高σ相存在上限温度的元素(如钼、硅等)的钢,其固溶处理的温度相应提高,以保证碳化物、σ相的充分固溶。但要注意,固溶处理的温度不宜过高,以免因温度过高而使钢中析出铁素体,将影响钢的相关性能。(2)保温时间:固溶保温的目的在于使工件烧透,并使强化相充分溶解和固溶体均匀化。确定保温时间应考虑工件厚度、塑性变形程度及原始组织。(3)冷却:固溶后的冷却必须足够迅速,以免析出粗大的过剩相,因此应控制淬火转移时间,选择适宜的淬火介质。(4)金相试验分析:通过金相分析了解固溶处理析出相是否满足交货技术条件的要求。

5.冷轧

冷轧就是再结晶温度下的轧制。通过冷轧工艺可以得到外径、壁厚和表面质量都较好的成品管。镍基合金是通过冷加工硬化来获得足够的屈服强度和抗拉强度的,变形量是决定强度的根本因素。镍基合金接箍壁厚较大,这就限制了冷轧变形量,所以接箍的屈服强度和抗拉强度会比油管和短节管体低一些。鉴于热处理工艺的特点,监造要点为:(1)表面质量:镍基合金交货技术条件对G3表面质量要求很高,所以按照交货条件进行表面外观检查。(2)几何尺寸抽查主要包括直度、椭圆度、壁厚和外径。

6.探伤

由于镍基合金材料组织是粗大的奥氏体组织,所以其在选择探头频率和波长方面很有讲究;鉴于信噪比较低,所以在减小噪声影响方面应该有专门的对策。监造要点为:(1)灵敏度校验:检查检验试样是否符合加工要求、校样过程的规范性。(2)连探随机抽查:检查操作人员是否持有超声波探伤证书,随机抽查超声波岗位。

7.理化试验

理化试验是检验光管质量的最有效和最直接的手段,通过理化试验能够完整清晰地了解钢管是否达到供货的要求,鉴于镍基合金理化试验的特殊性,监造要点为:(1)检验试样是否符合要求:由于镍基合金成型过程变形量较大,造成合金内应力较大,机加工试样容易产生严重弯曲等大变形,对试验结果可能产生影响,对于严重变形试样应重取试样进行试验;由于G3材质偏软的特性,造成试样机加工精度并不精确,对于试样尺寸不合格的试样应重取试样进行试验。(2)试验操作是否符合规范要求:试验人员是否具备相应的资质,测量尺寸是否准确,人员操作是否合理。(3)审核理化报告:及时审核理化报告,对于出现问题的炉批号进行记录,严重问题及时和工厂进行沟通。

8.光管后续工序

光管后续工序包括水压、管体加工、机拧、喷标、包装和发货。管体加工螺纹为特殊扣,鉴于特殊扣的保密性,检验标准为厂内的商检标准,监造要点为:(1)水压试验:水压试验压力和保压时间是否符合要求。(2)螺纹参数抽查:随机抽检螺纹参数保证不出现批量性螺纹参数不合格现象。(3)喷标和包装:对镍基合金喷标和包装,标准都有详细要求,抽查工厂是否按照标准要求进行喷标和包装。

三、结论及建议

镍基合金油管是国内最新出现的针对特定油田供货的高耐腐蚀性能产品,在该产品生产中应多注重以下问题:(1)炼钢工艺,从源头上控制镍基合金油管质量。(2)加强热挤压和冷轧工艺的研究,从成型工艺上提高光管成型质量。(3)提高理化试验规范性及试验结果的准确性。(4)使用性能好的刀具、加强打磨、提高速度、及时换刀,更好的解决粘刀现象。

[1]ISO 13680,Petroleum and natural gas industries-C orrosion-resistant alloy seamless tubes for use as casing,tubing and coupling stock-T echnical delivery condition.

TE925+.3

B

1671-0711(2016)06-0026-02