330MW机组高再抽汽供热改造经济性评价

2016-11-30刘桂生任志平冯志刚

刘桂生 任志平 冯志刚

(国电谏壁发电厂,江苏 镇江 212006)

330MW机组高再抽汽供热改造经济性评价

刘桂生 任志平 冯志刚

(国电谏壁发电厂,江苏 镇江 212006)

描述了国电谏壁发电厂300M W机组高再抽汽供热改造情况,指出了《火力发电厂技术经济指标计算方法》中规定的供热机组供热比计算方法以及焓降法、热量法在供热机组经济性评价中的局限性,提出了供热机组经济性评价方法,为机组发电、供热成本的核算和供热改造的经济性评价提供比较准确的依据。

330M W机组;供热改造;性能试验;经济性评价

一、抽汽供热改造基本情况

国电谏壁发电厂7~10号机组是在早期国产300MW机组的基础上,经汽轮机通流部分改造而成的N330-165/535/535型亚临界中间再热凝汽式汽轮机。2007年至2008年,电厂抓住邻近的工业园区工业用汽需求量越来越大的机遇,动态投资1235万元,对四台机组实施供热改造,每台机组从再热器热段抽汽66t/h,从给水泵中间抽头母管抽出的减温水量14t/h,经减温减压后满足供汽参数的要求,最终通过供热母管向用户供出80t/h的蒸汽。

1.改造关键技术

原机组额定出力为330MW,由原设计单位提供了在设计背压下300MW、270MW、240MW、180MW下抽汽66t/h的热平衡图。同时校核确认:7~10号机组在不同工况下的汽轮机轴向推力都在推力轴承承受范围内;高压缸叶片压力均低于设计最大载荷压力,中压缸和低压缸的叶片受力低于设计值;每台机凝汽器多补水80t/h,目前化水的制水能力、补水泵的出力和补水管线的口径已足够满足因供汽而增加的补水量的需求;给水泵中间抽头流量增加14t/h水作供热减温减压器减温水是可行的;凝结水泵增加流量可行。

2.改造后运行情况

改造后经试验各工况点试验参数与热平衡图提供的参数相比基本吻合,在AGC调节工况下,主机的轴位移、推力瓦温及各监视段压力等均在正常范围内。在最大供汽流量(80t/h)下,接带最高负荷值折算到设计背压工况下可带315MW长期运行,影响负荷约15MW左右。为满足最大抽汽供热量及供热参数,一般要求负荷在180MW以上。

二、问题的提出

在热电联产中,对如何科学合理的计算热力产品(供热)成本是企业必须要研究的课题。在供热改造后,机组在利用热能发电的同时向用户提供具有一定压力和温度的蒸汽,企业在机组供热改造经济性评价和核算热电产品的成本时需要一个分摊热、电成本的比例,即供热比,有了确定的供热比,就可以分别核算供热的变动成本和固定成本,为供热定价提供成本数据。

企业通常会依据《火力发电厂技术经济指标计算方法》(DL/T 904-2004)中规定的供热机组供热比计算方法进行计算,供热比是指统计期内机组用于供热的热量与汽轮机热耗量的比值,即:

式中:α——供热比;Qgr——供热量;Qsr——汽轮机热耗量;Dr——供热抽汽量;D0——汽轮机进汽量;ir——汽轮机抽汽焓;ih——热网回水焓;如无回水,则ih为0;io——汽轮机进汽焓;ifw——锅炉给水焓;Dzr——再热蒸汽流量;irz——再热蒸汽出口焓;ilz——再热蒸汽进口焓。

企业生产实践中,热量法有很大的局限性,对具有回热系统的机组,公式中用到的再热蒸汽流量Dzr一般不直接测量和统计,所以机组吸热量Qsr实际无法计算。因此,《火力发电厂技术经济指标计算方法》中(127)公式也就无实际意义,使得供热机组的发电、供热煤耗率无法确定。

三、常规热平衡计算分析方法的局限性

依据热平衡设计图计算,供热前机组每小时发电30万kW·h,需消耗92.35t标煤,计算供电煤耗324g/ kW·h。每小时供热80t/h(其中抽汽66t/h,加减温水14t/h),同样发电30万kW·h,主蒸汽流量需增加64t,需消耗98.79t标煤,计算供电煤耗314.3g/kW·h。

1.焓降法

焓降法是按供热抽汽的实际焓降不足与新汽焓降之比来分配总热量,把冷源损失归于发电,由于供热带来的效益全部归于供热。即供热前后机组供电煤耗324g/kW·h不变,计算出供热用标煤6.44t,供热煤耗率26.75GJ。此法下供热、发电的冷源损失和不可逆损失没有分摊到供热,相应的发电煤耗和成本高于实际值,供热煤耗率偏低,违反了热力学第一定律(按热力学第一定律,且转换效率达100%,供热煤耗率至少应是34.16kg/GJ)。

2.热量法

热量法是将热电厂的总耗热量按热电厂生产的热量和电量的比例来分,该法是建立在热力学第一定律的基础上,从热能数量利用的观点来分配总耗热量,按所耗热量的比例来计算热电比。该法认为热电联产的热力发电没有冷源损失和不可逆损失,这部分损失全部用来对外供热。即把冷源损失归于供热、好处归于发电,在此法下计算的发电煤耗偏低。

供热80t/h(其中抽汽66t/h,加减温水14t/h),同样发电30万kW·h,主蒸汽流量需增加64t,计算需消耗98.79t标煤。其中计算供电煤耗314.3g/kW·h,比供热前降低了9.7g/kW·h,发电用89.59t标煤;供热用标煤9.2t,供热煤耗率115kg标煤/t汽(38.22kg/GJ)(图1)。

表1 330MW机组热平衡图示数据

一般热平衡图中机组补水率为0,而实际运行中,机组供热80t/h,凝汽器多补水80t/h,补水率提高8%左右,根据耗差分析,约影响煤耗3.2g/kW·h,这明显不符合实际。

因此,焓降法和热量法在生产应用中均存在缺陷,为此提出依据GB8117-87《电站汽轮机热力性能验收试验规程》,通过对机组进行性能试验分析,再对补水率对机组供电煤耗率的影响进行修正,为供热改造后热电联产机组进行经济性评价和核算。

四、供热改造后机组经济性评价方法

1.计算方法说明

试验基准为负荷基准,计算以主蒸汽流量为基准,通过流量平衡,推算出主给水流量,然后通过整个高加回热系统的流量平衡和能量平衡计算得出各级抽汽流量、再热蒸汽流量;轴封漏汽、轴封供汽等辅助流量测量比较困难,因此轴封漏汽、阀杆漏汽流量参考设计值。最终得出机组的试验热耗。计算热耗率:

式中:Dm——主蒸汽流量,t/h;Dr——再热蒸汽流量,t/h;Df——给水流量,t/h;Dcr——冷再热蒸汽流量,t/h;Dshs——过热器减温水流量,t/h;Drhs——再热器减 温水流量,t/h;hm——主蒸汽焓,kJ/kg;hhr——热再热蒸汽焓,kJ/kg;hcr——冷再热蒸汽焓,kJ/kg;hfw——给水焓,kJ/kg;hshs——过热器减温水焓,kJ/kg;hrhs——再热器减温水焓,kJ/kg;Nel——发电机功率,MW。

供电热电比:krd=Qg/(3.6×Nf×(1-ηcy/100))×100

热 效 率 :η=ηgl/100×ηgd/100×ηjc/100×(1+ kfd/100-ηcy/100)×100

供电煤耗率:b=(Qx-Qg)×103/(29.271×ηgl× ηgd×(1-ηcy)×Nf)

式中:b——供电煤耗率,g/kW·h;Qx——机组吸热量,GJ/h;Qg——机组供热量,GJ/h;ηgl——锅炉效率,%;ηgd——管道效率,%;ηcy——厂用电率,%;Nf——发电功率,MW。

综合标煤耗:B=(Qg+Nf×3.6)/(ηxz/100×Qbm)×1000

计算时,锅炉效率来自同时进行的锅炉效率试验(92.44%),管道效率取98.5%。

2.试验主要结果分析与说明

试验计算主要依据GB8117-87《电站汽轮机热力性能验收试验规程》;水和水蒸气性质表IAPWSIF97;《N330-16.7/535/535型汽轮机热力特性》和《火力发电厂技术经济指标计算方法》(DL/T 904-2004),该标准主要依据热量法对热和电两类参数进行分配计算,主要是“好处归电”的方法。该方法简便实用,是目前我国普遍采取的计算统计方法。

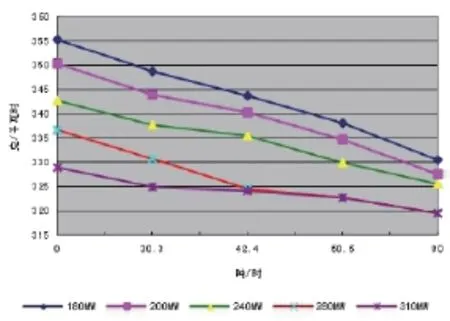

试验结果1:不同负荷、不同供热流量下的供电煤耗率变化特性曲线图1。

图1 供热抽汽流量-供电煤耗特性曲线

试验结果2:不同负荷、不同供热流量下的综合供电煤耗率变化特性曲线图2。

图2 供热量-综合供电煤耗变化特性曲线

说明:比较机组性能试验结果,与实际完成值之间存在一定差距,原因主要是机组补水率提高较多,对煤耗率的影响未考虑,不可勿略。根据耗差分析,机组补水率每提高1%,约影响煤耗0.4g/kW·h。整理出机组供热量-供电煤耗变化量特性曲线图3。

图3 机组供热量-供电煤耗变化量特性曲线

五、结语

供热对机组煤耗的影响,不仅与供热量的大小有关,而且与供热时机组负荷率有较大关系。依据机组性能试验结果绘制出机组在不同负荷、不同供汽量下供电煤耗率变化特性,从而为机组发电、供热成本的核算和供热改造的经济性评价提供比较准确的依据。供热有较好的经济效益,是企业应对发电负荷率不足,提高热能综合利用效率,节能降耗的一个重要举措。

文献标识码:B 文章编号:1671-0711(2016)06-0018-03