气相加氢压缩机轴封改造

2016-11-29李欣

李欣

中石化齐鲁股份有限公司第二化肥厂(山东淄博 255400)

Li Xin

化工设备

气相加氢压缩机轴封改造

李欣

中石化齐鲁股份有限公司第二化肥厂(山东淄博255400)

介绍了气相加氢压缩机浮环+机械密封的组合式密封与干气密封的结构及工作原理,并比较了二者的优缺点,提出了干气密封的改造方案。最后,提出了干气密封系统在维护操作中的注意事项,分析了改造后产生的经济效益。

压缩机浮环密封干气密封螺旋槽

0 前言

丁辛醇车间气相加氢压缩机机组3141/3741的轴封设计原为浮环+机械密封的组合式密封,其密封液系统较为复杂,辅助设备以及电器、仪表等自控元件比较多,造成使用可靠性下降,维护、维修任务重。该机组的密封使用效果不理想,封油泄漏量较大。所以,借2013年机组大修之机,对干气密封进行了改造。

干气密封是一种新型的非接触式轴封,适用于任何输送气体的系统,目前在我国的石化、炼油、化工、制药等行业相关装置中的压缩机上得到了越来越广泛的使用。实践表明,干气密封在很多方面的性能均优于普通接触式机械密封。由于干气密封属于非接触式密封,其基本不受PV值(密封流体压力与密封端面的平均滑移速度的乘积)的限制。与普通接触式机械密封相比,干气密封更适合作为高速、高压下的大型离心压缩机的轴封,而且其不需要密封润滑油,所需的气体控制系统比接触式密封的油系统要简单得多。

1 气相加氢压缩机简介

中石化齐鲁股份有限公司第二化肥厂丁辛醇车间的气相加氢压缩机3141为透平驱动的多级离心压缩机,由日本MITSUI公司制造,机组型号为4B26。其主要工况如下:

介质为H2,CH4等;相对分子质量为55;入口压力为0.427MPa(G);出口压力为0.55MPa(G);入口温度为41℃;出口温度为65℃;额定转速为12300 r/min;跳车转速为14469 r/min。

该机组转速高且需连续运转,工艺介质气体易燃易爆,危险性大。这就要求压缩机轴封可靠性高,密封泄漏小,寿命长。原密封型式为浮环+机械密封的组合式密封,在机械密封和浮环密封之间引入密封油,通过“液封气”来达到密封目的。在原设计中,泄漏的密封油因溶有介质醛、醇,被送入污油箱,不再回收利用,从而造成较大的经济损失。另外,原密封型式的密封液系统较复杂,辅助设备以及电器、仪表等自控元件较多,造成使用可靠性下降,维护、维修任务重。该机组的密封使用效果不理想,封油内漏量较大,造成大量的润滑油浪费,此时必须进行停车检修,这将对下游的生产造成不利影响。如果能将轴封型式改造为干气密封,将会完全消除这种现象,同时还可明显降低运行和检修费用,延长机组的大修周期。

1.1原密封简介

将1.00g沉积物样品放于50mL三角瓶中,然后加入0.2mL甲苯、4mL pH=11的缓冲溶液和1mL对硝基苯磷酸二钠溶液,轻摇混匀塞上瓶盖,在37℃下培养1h。加入1mL CaCl2溶液和4mL NaOH溶液,轻摇几秒钟后,铝制过滤。用分光光度计在400~420nm进行比色,测定溶液的吸光值。同时测定无泥及无底物对照。实际APA用每小时每千克干重沉积物产生对硝基苯酚的毫克数计算。

干气密封的密封性能可根据泄漏的趋势进行监测。泄漏量的变化直接反映出干气密封的运行状态。引起泄漏量变化的因素有很多,如工艺气的波动,轴窜,压力、温度和速度的变化等。只要泄漏量不持续上升,则认为密封运行正常;但如果泄漏量出现不断上升的趋势,则表明干气密封出现了故障。因此,每日对泄漏量进行测量和记录,有助于预测和判断干气密封的故障。

机械密封属于接触式密封,由动环和静环组成,动环固定在轴上,静环固定在机封座上;浮环密封属于液体节流式非接触密封,浮升性是浮环独有的特性,流体通过浮环与机械密封动环的楔形间隙时,如同轴承那样产生流体动压效果而获得浮升力。动环不转动时,由于浮环自身的重力作用,环内壁贴在动环上,并形成一偏心间隙;当动环转动时,动环表面的封液被带入偏心的楔形间隙内,在楔形间隙内产生流体动压效应,使浮环浮升,浮环内壁与动环脱离,变为非接触状态。浮升性使浮环具有自动对中性能,能适应动环的偏摆,以避免浮环与动环之间发生固相摩擦。浮升性还可使轴与浮环的间隙尽量减小,以增强节流效果,减少泄漏量。引入浮环的密封液少部分通过机械密封泄漏并与气相介质混合,引出后需进行气液分离,并对液体进行循环使用。

图1 浮环+机械密封的组合式密封

1.2压缩机原轴封存在的问题

(1)机组运行一段时间后,组合式密封会出现封油大量内漏的情况,需要经常补充润滑油,造成大量浪费。

(2)密封油系统复杂,辅助设备以及电器、仪表等自控元件较多,导致密封系统的使用可靠性下降,维护、维修任务重。

(3)油气分离槽放空,造成介质气体浪费。

(3)通过分析可知,120例患者中共发现143处病变节段,其中44处为无狭窄节段,27处为轻度狭窄节段,62处为中度狭窄节段,10处为重度狭窄节段。

(4)浮环+机械密封的组合式密封更换频繁,从 2009年5月机组大修至2013年,因组合式密封的泄漏量大而导致的密封更换次数为8次,共更换密封17套。

2 干气密封简介

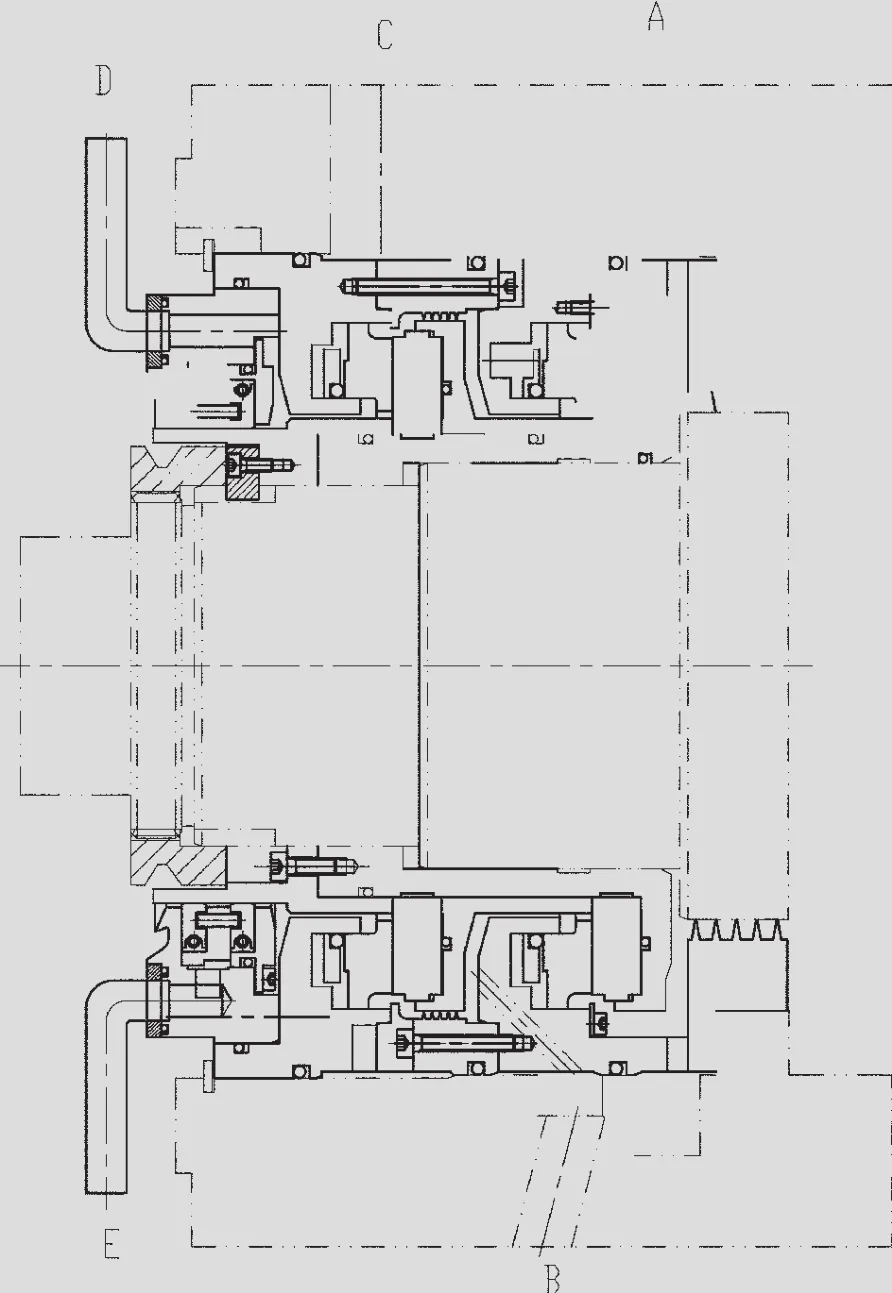

该压缩机所采用的带中间迷宫的串联式干气密封为干气密封中安全性、可靠性最高的一种结构,可完全避免工艺介质泄漏至大气中,同时也可保证密封引入的外部气源(通常为氮气)不会内漏入工艺介质中。图2为串联式干气密封的结构。

图2 串联式干气密封的结构

串联式干气密封相当于前后串联布置的两组单端面干气密封。第一级干气密封为主密封,基本上承受全部的压差,其工艺气体为从机组出口端引出的工艺气体。第二级干气密封为辅助安全密封,通常在很低的压差下工作;由于其摩擦副始终保持在非接触状态下运行,没有任何磨损,故能够一直处于理想的运转状态。在第一级密封失效时,第二级密封会迅速地作出反应,起到密封作用,从而避免因密封失效导致的工艺气的现场外泄。

2.1干气密封的工作原理

干气密封的密封面上有一定数量的螺旋槽(见图3),其深度小于10μm。密封运转时,被密封气体环向吸入螺旋槽内,径向分量由外径向中心(即低压侧)流动,而密封坝限制气体流向低压侧。气体随着螺旋槽截面形状的变化被压缩,在槽根部形成局部的高压区,使端面分开几微米而形成一定厚度的气膜。在此厚度的气膜下,由气膜作用力形成的开启力,与由弹簧力和介质作用力形成的闭合力达到平衡,于是密封实现非接触运转。

柑橘缺镁症状。缺镁时果实附近的叶片和老叶首先出现症状。缺镁初期,叶片先沿叶脉两侧产生不规则的黄色斑块,逐渐向两侧扩展,使叶脉间呈肋骨状黄化。后黄斑相互联合,叶片大部分为黄色,仅中脉及其基部的叶组织保持一块倒“V”形的绿色区。严重缺镁时,全叶变黄,遇不良条件时容易脱落,落叶枝条常在第二年春天枯死。症状全年均可发生,但以夏末或秋季果实近成熟时发生最多。缺镁在老叶上发生,叶片黄化呈肋骨状,叶片基部常保持较久的绿色呈倒“三角型”。柑橘缺镁时,冬季落叶严重。

图3 干气密封端面

(2)设置一级泄漏气的体积流量qV报警,qV≥3 Nm3/h时,高报警;qV≥24Nm3/h时,超高报警即联锁停车;qV≤0.5Nm3/h时,低报警;qV=6Nm3/h为参考正常体积流量值。

2.2干气密封的结构说明

该干气密封由前置(工艺气侧)梳齿密封、带中间迷宫的串联式干气密封和干气密封后置的碳环密封组合而成。

图4 螺旋槽干气密封的作用力图

在两级密封动环的端面上均匀分布有流体动压槽。特殊设计的槽型结构在使用条件下运转时所产生的流体动压效应,使动、静环间形成一层具有极高刚度的气膜。由气膜作用力形成的开启力,与由弹簧和介质作用形成的闭合力达到平衡,使密封面分开3~5μm,从而在非接触状态下实现密封。

干气密封前端(工艺气端)的梳齿密封将重新设计制造,可减少进入干气密封的干净气体内漏量。在其大气端(轴承端)的碳环密封,可避免轴承箱中的润滑油进入干气密封内,保证干气密封在洁净、干燥的环境中运行。由于漏入大气的工艺气量极少,该结构具有极高的可靠性,在石化及化工工业的引进机组中得到了广泛的应用。

观察组产妇的产后出血率、剖宫产率、巨大儿率、早产儿率均低于对照组,差异具有统计学意义(P<0.05),见(表1)。

4.5振动

3 气相加氢循环压缩机干气密封改造

3.1机组干气密封系统工作原理

该密封正常运行时,由该机组出口端引出一路工艺气,经过滤器(过滤精度为1μm)后成为干燥、洁净的气体并作为干气密封的密封气,以稍高于正常运行时的机组平衡管压力的压力,进入干气密封的一级密封腔;其作用是阻挡未净化工艺气中的粉尘、凝缩油等杂质进入密封端面,进而避免杂质对干气密封的正常工作产生不利影响。密封气与平衡管之间的压差由一差压变送器测量,该压差值远传至机组控制系统DCS/ITCC(分散型控制系统/综合透平压缩机组控制),并控制安装在一级密封气入口处的气动薄膜差压调节阀,以调节密封气的入口压力,使其维持与平衡管的恒定压差。进入机组前的密封气可以分别调节每一套密封的进气量,气量分配互不影响,在确保机组内未净化的工艺气不倒灌的前提下,又可保证密封和机组运行的经济性。进入两端密封腔的洁净工艺气体积流量均为40 Nm3/h左右,其中绝大部分经机组内侧轴端迷宫密封回流到压缩机机体内,剩余的一小部分(<1 Nm3/h)通过第一级干气密封(主密封)的端面漏出。

另引一路氮气经过滤、调压后作为二级密封气进入二级干气密封腔,其中的大部分氮气经迷宫密封与由一级密封泄漏过来的工艺气体混合,形成一级泄漏气,该泄漏气被引入火炬点燃,剩余的少量氮气由二级密封端面漏出。

机组未启动时,来自机组出口端的工艺气压力还未建立,故开车时需先用氮气作为一级密封气。随着机组转速的升高,出口端引出的工艺气压力逐渐升高,当机组正常运行时,将氮气切换为工艺气。判断密封是否正常工作主要通过对一级泄漏气的监测来进行。一级干气密封出现意外失效时,一级泄漏气出口端压力和流量会急剧增大。二级干气密封出现意外失效时,压力和流量则会急剧减小。其信号均可通过压力和流量变送器传至控制室,从而发出报警信号。

第二级干气密封作为辅助安全密封,虽然不承受介质的压力,但只有在适当的压差下,端面才可形成稳定的气膜而长期理想地运行,系统通过在一级泄漏气出口端设置节流阀,使其保持一定的背压来满足运行要求。节流阀同时还具有在一级密封失效时限制泄漏量的作用。节流阀旁路的爆破片可将失效时大量的泄漏气引入火炬点燃,并可在一级干气密封完全失效时对二级密封起到卸压作用。

按偏差的比例P(Proportional)、积分I(Integral)和微分D(Derivative)进行控制的调节器(简称为PID调节器),它是一种成熟技术的调节器,最广泛应用于连续控制系统。在长期应用中已积累了丰富的经验。随着微机技术的发展,微控制器可以很容易地实现PID控制算法。在模拟调整系统中,PID算法的表达式为:

3.2机组干气密封的改造方案

针对该机组密封位置的腔体结构,拟将原密封的缓冲气入口作为干气密封的一级密封气入口;原密封内漏油出口作为一级泄漏气出口;原密封的密封油出口作为二级密封气入口,原密封进油口盲死。密封二级泄漏气管和隔离气进气管可从密封与机组轴承座之间的间隙引入,到达密封位置后与接头固定好即可。由于机组的高低压端有平衡管连接,两端压力可实现内部平衡,其密封腔压力近似等于压缩机的进气压力,故两端干气密封的使用条件基本相同,因此可以采用相同的结构及控制系统。

根据氨基酸序列不同,可将壳聚糖酶分为5个糖苷水解酶家族,分别为:GH-5、GH-8、GH-46、GH-75和GH-80。在这些家族中,GH-75的成员主要来自真菌和放线菌,GH-46家族来自于Bacillus和Streptomyces的壳聚糖酶,其催化特性、酶反应机理和蛋白结构已被广泛研究。

开水冲服,每日2次。1岁以内每次6克(半袋),1~3岁每次6~12克(半袋至1袋),4~7岁每次12~18克(1~1.5袋),8~12岁每次24克(2袋)。

在第一个话题的语料中,恋爱架构出现的次数非常引人注意,包含了“国家是个人”“国际关系是人际关系”“亲密的国际关系是亲密的人际关系”三个层次的隐喻。例如文中出现的约会(date)、订婚(engagement)等表达。该架构出现频率之高反应了报道对美俄关系的重视。此外与之相反的战争架构也出现了三次;对弈架构出现了两次,反应了英国媒体视角下美俄两国亲密中又包含对立的关系,也透露将美国视为重要盟国的英国的微妙心态。

3.3机组干气密封的监控系统

改造为串联式干气密封以后,系统的测量仪表在进行现场检测的同时,还将在重要测量点采集的信号输出至中控室,并设置高低限位报警,具体设置如下:

(1)设置一级泄漏气的出口压力p报警,p≥0.1MPa(G)时,高报警;p≥0.2MPa(G)时,超高报警即联锁停车;p=0.06MPa(G)为参考正常压力值。

图4为螺旋槽干气密封的作用力图,可以看出气膜刚度是如何保证密封运转的稳定性的。在正常情况下,密封的闭合力等于开启力。当受到外来干扰(如工艺或操作波动)时,气膜厚度变小,从而使气体的黏性剪力增大,螺旋槽产生的流体动压效应增强,促使气膜压力增大,开启力随之增大,为保持力的平衡,密封恢复到原来的间隙;反之,密封受到干扰,气膜厚度增大,则螺旋槽产生的动压效应减弱,气膜压力减小,开启力变小,密封恢复到原来的间隙。因此,只要在设计范围内,当外来干扰消除后,密封总能恢复到设计的工作间隙,即干气密封具有自我调节的功能,可保证运行稳定可靠[1]。

(3)设置缓冲气与参考气的压差△p报警,△p≤0.02MPa时,低报警;参考正常压差值为0.05 MPa,同时以该条件作为开机条件。

(4)设置缓冲气过滤器的压差△p报警,设定为△p≥0.08MPa时,高报警。

(5)设置隔离气过滤器的压差△p报警,设定为△p≥0.08MPa时,高报警。

(6)设置隔离气的压力p报警,设定为p≤0.15 MPa(G)时,低报警。

4 干气密封在气相加氢压缩机中使用的注意事项

4.1旋转方向与转速

该干气密封的旋转方式为单向旋转,因此一定要避免反向旋转;同时,该压缩机是由蒸汽透平驱动的,由于干气密封是以动压力迫使密封面脱离接触,而低速旋转产生的动压力却不能使密封面分离,因此必须确保转速能瞬间达到密封的开启转速。

4.2缓冲气

要为一张普通肖像照增添一些艺术感,只需用Photoshop合成两张照片,就可以轻松地创作出花卉重曝人像作品。快来试试吧!

引一路氮气为隔离气,引入后置的碳环阻隔密封中间。在启动滑油系统之前先启动隔离气,通过压力调节阀和孔板控制,使其压力稍高于轴承箱油压(通常为大气压)20~30 kPa,形成一个性能可靠的阻塞密封系统,以保证轴承箱中的润滑油不进入干气密封,并避免残余的工艺气进入轴承区域污染润滑油。该气体一部分进入轴承箱,另一部分与从第二级密封泄漏过来的极少量工艺气混合,形成二级泄漏气。由于该气体流量不大且主要成分为氮气,可作为对环境无害的气体引入安全场所排放。

维持缓冲气的稳定是干气密封正常运行的基本条件,可阻挡未净化工艺气中的粉尘、液体等杂质进入密封端面,进而避免杂质对干气密封的正常工作产生不利影响。维持缓冲气稳定的关键在于对过滤器压差的日常检查与及时的切换清理。

4.3隔离气

隔离气可保证轴承箱中的润滑油不进入干气密封,也可避免残余的工艺气进入轴承区域污染润滑油;其关键是采用压力稳定的氮气源,并注意对过滤器压差的检查,同时要及时切换清理。

4.4泄漏的趋势

该气相加氢压缩机原密封型式为浮环+机械密封的组合式密封(见图1)。靠工艺气侧为机械密封,大气侧为浮环密封,在机械密封与浮环密封之间引入压力高于被密封的工艺气压力约0.35MPa的密封油。压缩机工作时,壳体内的工艺气通过机械密封来密封,由于密封油压力比机组内介质压力高,泄漏进机组的微量润滑油通过污油排放系统被回收至废液槽;同时,密封油通过旋转时浮环与轴之间产生的微小间隙变化形成压力油膜,产生节流降压作用,从而达到密封目的。其中,机械密封的动环与浮环密封的内浮环共用。

乙组 40 例患者年龄为 40~79(56.59±2.79)岁,男女分别为 34例(85.00%)、6例(15.00%)例;病理类型:鳞癌23例,腺癌13例,其他4例;TNM分期:Ⅱ期6例,Ⅲ期24例,Ⅳ期10例。

该密封安装尺寸完全根据压缩机浮环+机械密封的组合式密封的实际安装尺寸设计,与密封相关部分(机壳及转子)不作任何修改;仅需在轴承箱上盖上钻出两孔引入两进气管即可,对压缩机的正常使用不会造成任何影响,同时也可保证在发生不正常运行情况时能够立即恢复原轴封状态。

该密封为整体集装式结构,出厂前已精密地装配成一体,通过定位块板将动、静部分连接在一起,防止运输过程中零件之间相互碰撞造成损坏。同时,安装时不需要分解,将密封整体直接装入机组壳体后取下定位板即可,安装便捷且轴向定位准确,避免了现场重新拆卸组装引起的装配精度下降问题,以及环境中的粉尘等杂质对密封的影响,使用效果能得到充分保证。

干气密封是端面密封,承受的径向振动值可以大一些,在多数场合径向振动值均超过了机器的极限值。相关资料显示,只要径向振动的最高值不超过100μm,便能保证良好的密封效果。

4.6机组开机

建功新时代,扬帆新征程。当前,苏州正在以习近平新时代中国特色社会主义思想为指导,自觉用新思想定向领航,以新思想对标找差,从新思想寻策问道,按照省委决策部署和对苏州工作提出的新要求,围绕推动高质量发展,深化实施十二项“三年行动计划”,为再创新辉煌夯实坚固基础、注入强劲活力、再添秀美气质、绘就艳丽华章。

在机组未启动时,先投用隔离气,再投用润滑油系统,此时缓冲气的压力还未产生,故启动前需外引氮气建立缓冲气。随着机组转速的增加,由出口端引出的缓冲气压力逐渐升高。

4.7机组停机

机组停机时,必须等待机组完全停止运行,同时润滑油系统停止运行且系统润滑油全部返回油箱后,才能关闭干气密封控制系统。

5 干气密封改造后的经济效益

5.1节约润滑油

底部引入的空气流将轻纤维与较重的污染物分离,这些污染物通过旋转阀排出。将纤维流和输送空气分离,使大多部分气流可以立即返回到精选机。这是通过使用具有关闭叶轮功能的特殊风扇来实现的,从而实现了高效率,同样显著提高了分选机的能效。

从2009年开始统计:2009年度,补油11 500 kg;2010年度,补油7 290 kg;2011年度,补油10 800 kg;2012年度,补油16 070 kg;累计补油45 660 kg。一年正常最大补油量按20 L/24 h计,为6120 kg。改造后,每年可节约润滑油费用约5万~10万元。

5.2避免停机损失,提高产品的边际利润

每年因密封泄漏量大无法坚持运行,造成的机组停车时间共229.83 h,影响辛醇产量2 314 t。改造后,可减少此项损失70万元。此外,机组内的气体介质随密封油经油气分离器进入火炬系统,造成工艺介质的浪费,而干气密封则会减少工艺气体排放,提高经济效益。

结合中英建筑工程管理专业培养方案比较研究的结果来看,我国建筑工程管理专业教育在许多方面仍旧存在一定的不足,对此,可以从以下几个方面入手做出改革:

5.3减少维修费用

原浮环密封辅助设备多,包括油系统及相应的电气设备、自控仪表、油过滤器、冷却器、油气分离器、脱气槽、油箱及高位油罐等,维修工作量较大。改造后,每年可减少维修费用约27万元。

改造后,以上各项费用合计每年可节约100万元以上,而一套双端面干气密封及其系统的投资远低于此,且故障率低、维修频率低。

6 结语

与机械密封+浮环密封的组合密封相比,串联式干气密封取消了密封油控制系统,避免了由此引起的故障,使密封的可靠性大大增强,同时减少了工作量,且具有磨损小、功耗低、泄漏小、寿命长、可靠性高、运行维护简单等优点,可广泛推广使用。

该气相加氢压缩机密封改造方案,为国内同类机组密封形式由机械密封+浮环密封改造为干气密封,提供了详细的改造数据。

[1]胡国桢,石流,阎家宾.化工密封技术[M].北京:化学工业出版社,1990.

M odification of Shaft Seal for Hydrogenization Com pressor

The structures and workingmechanisms of floating ring+mechanical seal and dry gas seal for hydrogenization compressor were introduced,and the advantages and disadvantages of them were compared.Besides,themodification scheme of dry gas sealwas put forward.At last,precautions in themaintenance operation of dry gas seal system were presented,and the economic benefits achieved aftermodification were analyzed.

Compressor;Floating ring seal;Dry gas seal;Spiral groove

Li Xin

TH 452

李欣男1979年生本科工程师现从事设备技术管理工作

2016年5月