煤制乙二醇生产工艺技术进展及技术经济分析

2016-11-29李清蒋美芬

李清 蒋美芬

上海市化工科学技术情报研究所(上海 200030)

煤制乙二醇生产工艺技术进展及技术经济分析

李清蒋美芬

上海市化工科学技术情报研究所(上海200030)

综述了乙二醇的市场现状、煤制乙二醇的生产工艺和产业化情况,回顾了草酸酯加氢制乙二醇工艺的技术进展情况,主要介绍了相关催化剂的发展历程与趋势,并对几家主要公司的煤制乙二醇技术进行了技术经济分析对比,最后探讨了煤制乙二醇技术发展中存在的问题,并提出了建议。

煤合成气草酸酯乙二醇工艺技术经济

0 引言

乙二醇(EG)是一种重要的石油化工基础原料,主要用于生产聚酯树脂、醇酸树脂、增塑剂、防冻剂、化妆品和炸药,此外还可用作分析试剂、色谱分析试剂及电容器介质等。随着国内聚酯、化纤产品市场的快速发展,中国已成为了世界乙二醇主要生产国和最大消费国,其产量和消费量分别占世界总量的17%和30%左右,其中聚酯(包括聚酯纤维、聚酯塑料、聚酯薄膜等)的消费量约占国内乙二醇总消费量的90%。

乙二醇的制备工艺分为石油乙烯法和非石油法,前者依赖石油资源,产能增长受制于配套乙烯装置的建设计划,且过程能耗较高,在我国发展较为缓慢;在非石油法中,煤合成气催化加氢合成乙二醇技术具有成本低、能耗低、废弃物排放量少等优点,适应我国缺油、少气、煤资源相对丰富的现状,因此,2009年年初煤制乙二醇工艺被列入国家《石化产业调整和振兴规划》。

1 我国乙二醇生产现状

聚酯纤维、聚酯塑料和防冻液等市场对乙二醇的需求不断增加,导致我国乙二醇的需求强劲,每年都大量依靠进口,近年来我国乙二醇处于严重供不应求的局面,因此乙二醇的发展前景较为广阔。我国乙二醇产能、产量和消费量逐年上升,目前已经成为全球最大的乙二醇消费国。2014年我国乙二醇产能为583万t/a,同比上年增长6.8%,产量为422万t,同比上年增长16.3%;表观消费量为1266.8万t,同比上年增长6.7%。

表1是我国近年来的乙二醇供需情况。

表1 我国近年来乙二醇供需情况万t

从表1可以看出,尽管近年来我国乙二醇产能、产量均有所增加,但产品自给率一直较低,往年在30%以下,从2013年开始才达到30%以上,但总体来看对外依存度依然较高,进口量居高不下。

2014年我国乙二醇均价为7000元/吨,全年市场价格呈现上升-下降的发展态势,这主要是因为:下游聚酯市场开工率低,需求低迷,库存处于高位;原油持续走跌,聚酯原料弱势格局明显。预计未来几年乙二醇市场价格仍将继续维持低位运行,主要是由于其受上下游和进口产品价格的影响,而目前原油价格持续下降,中东等地的廉价进口产品大量涌入,导致国内产品市场竞争非常激烈。

2 煤制乙二醇生产工艺概述

目前乙二醇的生产工艺主要分为石油路线和非石油路线,其中石油路线是先通过乙烯氧化制取环氧乙烷,然后由环氧乙烷制备乙二醇;非石油路线是以煤合成气为原料直接或间接制备乙二醇。近年来,我国煤炭深加工技术快速发展,煤制乙二醇技术取得突破,以合成气制草酸酯然后加氢制乙二醇为代表的技术路线取得工业化成功,目前已有多家公司的生产装置投产。

煤制乙二醇工艺分为直接合成法和间接合成法两大类。

2.1直接合成法

煤合成气直接制乙二醇的反应方程式如下:

2CO+3H2→HOCH2CH2OH

1948年,美国杜邦公司的专利[1]中首先提出了合成气直接制乙二醇的工艺路线,采用的催化剂为均相铑羰基络合物。此后,各研发机构对这一工艺的催化剂、配体等进行了多方面的改进,使得反应条件更加温和、乙二醇选择性更高、副产物更少。后来,美国联合碳化物公司(UCC)采用铑催化剂,以合成气为原料制得乙二醇,该催化剂催化活性明显优于钴,但所需压力仍太高。海湾研究与开发公司使用钌配合物作为催化剂,并加入吡啶碱作为配体,该工艺需要的压力稍低,且产物中乙二醇的物质的量分数最高可达66%。此外,帝国化学工业有限公司(ICI)开发了VIII族金属化合物催化的合成工艺,巴斯夫公司(BASF)开发了铑化合物催化的合成工艺,UCC也开发了Lewis碱催化的连续合成工艺。

尽管对合成气直接制乙二醇工艺的研究开始较早,但仍存在诸多不足,如反应压力过高、合成气转化率低、产物选择性低、副产物种类多等,所以该工艺迄今为止仍未实现工业化。

2.2间接合成法

合成气直接合成乙二醇工业化的难度很大,因此采用合成气间接合成乙二醇的工艺就成为研发的重点。目前报道的间接合成法按照原料的不同分为甲醛法、甲醇法和草酸酯法。

(1)甲醛法

以甲醛为原料合成乙二醇的方法有很多,主要有:甲醛羰化法、甲醛氢甲酰化法、甲醛缩合法、甲醛电化加氢二聚法、甲醛与甲酸甲酯偶联法等。

甲醛羰化法以甲醛、CO为原料,在催化剂(硫酸或氢氟酸)存在下生成中间产物羟基乙酸,其与甲醇进行酯化反应然后进一步加氢生成乙二醇。该法使用了大量的酸性催化剂,因此环保问题和设备腐蚀问题相当严重。

甲醛氢甲酰化法以三聚或多聚甲醛、CO及H2为原料,在铑为活性中心、三苯基磷为主要配体的均相催化体系中首先生成乙醇醛,然后再由乙醇醛经过气固相加氢生成乙二醇。该法甲醛原料成本较高,同时存在两步催化反应,因此研究不多。

甲醛缩合法以甲醛为原料,在NaOH碱性溶液中经催化作用生成甲醇醛,再利用气固相加氢技术制取乙二醇。该技术研究进展缓慢。

甲醛电化加氢二聚法以低浓度甲醛水溶液为原料,在连续电解槽中进行反应。该法反应条件温和,原料成本比较低,乙二醇收率在90%以上,但是耗电量大。

甲醛和甲酸甲酯法是在硫酸或有机磺酸催化下,甲醛和甲酸甲酯首先缩合生成乙醇酸甲酯和甲氧基乙酸甲酯,然后乙醇酸甲酯进行催化加氢反应生成乙二醇,而甲氧基乙酸甲酯水解、加氢得到乙二醇单甲醚,乙二醇单甲醚经水解生成乙二醇。该法存在酸性催化剂的处理、反应条件苛刻等问题。

(2)甲醇法

由于甲醇中的碳氢键属于惰性键,因此甲醇的脱氢二聚主要通过自由基法进行。甲醇法是在引发剂存在条件下,根据自由基反应机理,先由甲醇生成·CH2OH自由基,然后2个自由基氧化偶联生成乙二醇。该反应产物的选择性较高,但是反应条件很苛刻,需要利用紫外线、氧化物、锗、铑或γ-射线等来催化,目前还难以实现大规模的生产。

(3)草酸酯法

目前研究最多的是草酸酯气相加氢生产乙二醇的方法。

早在1976年,美国大西洋里奇菲尔德公司(ARCO)就报道了在高温及合适的加氢催化剂(如铜铬催化剂)存在的条件下,草酸二丁酯通过气相加氢制备乙二醇的方法[2]。后来日本宇部兴产株式会社(简称“宇部兴产”)对该方法进行了发扬光大,开发了乙醇经亚硝酸乙酯合成草酸二乙酯,然后在钯催化剂催化下气相合成乙二醇的技术。该法不使用高压反应装置,并设置固定床或流化床,可防止生产过程中催化剂的损失,并提高催化剂的使用寿命。

20世纪80年代初,国内也开始了CO催化合成草酸酯及其衍生物产品——草酸、乙二醇的研究。目前我国有多家企业和研究机构从事煤制乙二醇技术的研究,并开始工业化应用,如中国科学院福建物质结构研究所(简称“福建物构所”)、华东理工大学、上海华谊(集团)公司(简称“华谊集团”)、西南化工研究设计院有限公司(简称“西南化工研究设计院”)、上海戊正工程技术有限公司(简称“上海戊正”)、上海浦景化工技术股份有限公司(简称“上海浦景”)等。目前我国已经成功投产多个草酸酯气相加氢制乙二醇的工业化装置,产能规模已达200万t/a。

3 草酸酯气相加氢制乙二醇生产工艺技术进展

3.1工艺原理

草酸酯法的主要原料为NO,CO,O2,H2和醇类等,其反应原理是NO与H2反应生成N2O3,N2O3与醇类反应生成亚硝酸酯(RONO),随后在钯催化剂作用下,CO与亚硝酸酯进行氧化偶联反应,得到草酸酯[(COOR)2],草酸酯再经气相催化加氢制得乙二醇。该路线包括如下3步反应:

(1)生成亚硝酸酯

反应方程式为:

2NO+2ROH+O2→2RONO+H2O

亚硝酸酯生成反应属气-液反应,无需催化剂,反应速度快。目前研究最多的是采用甲醇或乙醇制备亚硝酸甲酯或亚硝酸乙酯。与亚硝酸乙酯相比,亚硝酸甲酯热稳定性较高,因而偶联反应的操作弹性和效率较高,并且生成的草酸二甲酯(DMO)在常温下是固体,便于储存运输。

(2)亚硝酸酯偶联制草酸酯

CO和亚硝酸酯在钯系催化剂作用下进行羰基化反应,生成草酸酯和NO,其中NO可以循环使用。

反应方程式为:

2CO+2RONO→(COOR)2+2NO

(3)草酸酯加氢制乙二醇

草酸酯在铜系催化剂作用下进行加氢还原反应,生成乙二醇。

反应方程式为:

(COOR)2+4H2→(CH2OH)2+2ROH

上面几步的总反应式为:

2CO+4H2+O2→(CH2OH)2+H2O

由总反应式可见,理论上反应过程中并不消耗醇类和亚硝酸,只是由CO,O2和H2来合成乙二醇,其中CO和H2来源于合成气的分离、提纯,以分别满足工艺的需要。

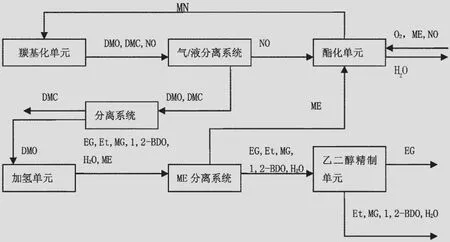

3.2工艺流程

草酸酯加氢生产乙二醇的工艺主要由羰基化单元、酯化单元、加氢单元、乙二醇精制单元等四个单元组成。羰基化单元是CO与亚硝酸甲酯进行催化偶联反应,得到中间产物草酸二甲酯,同时生成NO,NO经分离系统返回酯化单元,该单元副产的少量碳酸二甲酯(DMC)经分离系统与草酸二甲酯进行分离;加氢单元的作用是将草酸二甲酯加氢,得到乙二醇的粗产品,同时反应生成甲醇(ME),经ME分离系统返回酯化单元,该单元副产少量乙醇酸甲酯(MG)、乙醇(Et)、水和1,2-丁二醇(1,2-BDO)等加氢粗产品;酯化单元是将羰基化单元产生的NO和加氢单元得到的甲醇通过氧化反应制备亚硝酸甲酯(MN);精制单元是将粗乙二醇产品精制获得聚酯级和冷冻级乙二醇产品。草酸酯法加氢制取乙二醇主要工艺流程见图1。

图1 草酸酯加氢制乙二醇工艺流程

3.3催化剂进展

草酸酯加氢制乙二醇工艺中,催化剂分别为合成草酸酯用羰化催化剂和制乙二醇用加氢催化剂。

(1)合成草酸酯羰化催化剂

20世纪70年代,宇部兴产[4]和ACRO[5]等公司均开发了气相催化合成草酸酯的工艺,催化剂为铂族金属催化剂。为了提高催化剂寿命和草酸酯的选择性,宇部兴产[6]、ACRO[7]和UCC[8]先后开发了新的钯系催化剂,降低了反应条件。

在国内,对草酸酯合成进行深入研究的有多家单位,主要包括福建物构所、中国石油化工股份有限公司(简称“中国石化”)、华东理工大学等。我国合成气法制草酸酯采用的催化剂以钯系催化剂为主,载体则主要为氧化铝或活性炭,α-Al2O3更是常用的载体,已经报道的助剂有Zr、Ce、La、Ti、Ir、Pt、Os、In、Ni、Mo、Ga等金属或其盐。

福建物构所[9]利用浸渍法已经研制出新型的Pd-Zr/Al2O3催化剂,先使催化剂在100~250℃下还原1~5 h,然后对原料气CO和稀释气N2进行除氧、除水和计量、混合处理,接着将原料气CO及亚硝酸酯通入反应器,使原料气与催化剂的接触时间为0.2~4 s,反应温度控制在100~150℃之间,反应产物经冷凝后分离,草酸二甲酯的平均时空收率为717 g/(L·h)。

中国石化和上海石油化工研究院[10]报道了新型催化剂,其中Pd为活性组分,用量占催化剂质量的0.003%~1%;Re、Co或Ag为助剂,用量占催化剂质量的0.005~9%;载体为球形氧化铝,且氧化铝颗粒平均直径为20~300 μm。以含有亚硝酸酯和CO的混合气体为原料,采用流化床反应器,在反应温度为110~160℃、体积空速为1 000~6 000 h-1、反应压力为-0.02~1.0 MPa的条件下,使原料与催化剂接触。亚硝酸酯和CO反应生成草酸酯,草酸酯的选择性大于99%。

华东理工大学[11]报道了气相草酸二甲酯催化剂的制备方法,将金属Ce的卤化物、硝酸盐、醋酸盐或草酸盐与水配制成水溶液,水溶液的浓度为0.003~0.07 mol/L,将载体α-Al2O3在该水溶液中浸泡4~15 h后取出干燥,再焙烧3~8 h后得固体物;将金属Pd的卤化物、硝酸盐、醋酸盐或草酸盐与水配制成水溶液,水溶液的浓度为0.03~0.2 mol/L,将固体物在该水溶液中浸泡4~15 h后取出干燥,便可以制备成Pd-Ce/α-Al2O3系催化剂。草酸酯气相合成反应采用固定床反应器,原料气CO和亚硝酸酯用N2稀释,原料气与催化剂的接触时间为0.2~4 s,反应温度控制在90~160℃之间,原料气中CO和亚硝酸酯的含量可在较宽的范围内改变,其中CO为10%~60%,亚硝酸酯为5%~25%;反应在常压下进行,反应温度为140℃时,CO的单程转化率达到78%,草酸二甲酯的时空产率为821 g/(L·h)。

此外,天津大学、华谊集团、西南化工研究设计院、上海浦景等均开发了草酸酯用羰化催化剂。

(2)制乙二醇用氢化催化剂

草酸酯催化加氢制乙二醇的反应较为复杂,一般认为草酸二甲酯首先催化加氢生成乙醇酸甲酯,乙醇酸甲酯再加氢形成乙二醇,乙二醇过度加氢则生成乙醇。可见,草酸酯催化加氢技术必须选择合适的催化剂,并控制好反应条件,以使草酸酯加氢反应向有利于生成乙二醇的方向进行。Cu基催化剂具有良好的催化加氢性能,目前已报道的体系主要包括Cu-Cr催化剂体系、无Cr催化剂体系(常为Cu/SiO2催化剂)以及合金催化剂体系(Cu-Au)等。

Cu-Cr催化剂体系。ARCO最早开发出了负载型的Cu-Cr催化剂,如Cu-Cr/Al2O3和Cu-Cr/SiO2,使得反应压力和温度大幅度下降,后期加入B、Na等助剂,最终使乙二醇的得率达到85%以上。

含Cr的Cu基催化剂体系虽然具有较好的催化加氢性能,但高价Cr具有很强的毒性,即使是微量的Cr也会对人体造成危害,这限制了Cu-Cr催化剂的实际应用。因此,开发无Cr高性能草酸二乙酯加氢催化剂是合成乙二醇的发展趋势。

无Cr催化剂体系。20世纪80年代初,宇部兴产首先对无Cr的Cu基催化剂进行了研究,并获得了较高的乙二醇收率。此后,气相法制乙二醇的研究集中在Cu/SiO2催化剂体系上。目前开发的类似催化剂体系研究热点包括载体、助剂和制备方法等。

在制备Cu基催化剂时需要考虑载体的酸碱度,已报道的Cu基催化剂载体主要有SiO2、Al2O3、ZnO和La2O3等,其中SiO2载体的弱酸碱性有利于催化反应的顺利进行,因此,Cu/SiO2催化剂具有很好的催化性能,目前应用最为广泛。

Cu基催化剂制备时往往还会加入不同的助剂,如Mo、Co、Zn、Ni、Mg和Fe等,它们能够改善催化剂的催化活性。能够增加反应活性的各助剂的作用主要表现在对催化剂表面结构的改变上,如Mo使催化剂活性位直径减小并使其分布更均匀;Co使催化剂与活性Cu物种的相互作用增强;Zn有助于增大催化剂的孔容和孔径;Ni有助于促进Cu物种在Ni物种表面的富集,提高Cu物种的分散度,并提高催化剂稳定性能和乙二醇的选择性。

Cu/SiO2催化剂的制备方法主要有蒸氨法、浸渍法、沉积沉淀法、离子交换法和溶胶-凝胶法等。不同制备方法制得的催化剂的反应活性各有不同。其中,以沉积沉淀法制备的Cu/SiO2催化剂中Cu粒子尺寸最小,能够均匀地分散在SiO2载体上,使催化剂具有较高的活性。蒸氨法制备的Cu/SiO2催化剂上形成铜氨络合离子,使Cu物种能够得到很好的分散,还原后催化剂表面Cu+含量较高,因而具有较高的催化活性。溶胶-凝胶法有助于层状硅酸铜的形成,导致焙烧后催化剂比表面积较大,还原后催化剂具有适宜的Cu+/Cu0,性能优于沉积沉淀法制备的催化剂。

在我国,研究草酸酯加氢制乙二醇催化剂的单位较多,主要有中国石化、福建物构所和上海浦景等,研究以气相法为主,并以Cu系催化剂为主,往往还要加入助催化剂以增加催化活性。助催化剂较多选择碱金属、碱土金属、副族金属或稀土元素中的一种或几种,如Zn、Co、Fe、Cr、Bi、La、Ce、Gd、Ag、Pd、Al、Si、Ba、Ca、Ti、Zr、Mn、V、Bi等。

中国石化和上海石油化工研究院[12]研制出了一种Cu-助剂/SiO2型催化剂,其中助剂为Zn、Mn、Ba、Cr、Ni或Fe中的至少一种金属或其氧化物。使用该催化剂,以甲醇为溶剂、草酸酯为原料,反应温度为170~250℃、质量空速为0.1~5 h-1、氢/酯物质的量比为(40~250)∶1、反应压力为1.5~5.0 MPa,草酸酯的转化率为100%,乙二醇的选择性大于85%。

福建物构所[13]报道了一种Cu/SiO2催化剂,以金属Cu为活性成分,大孔硅胶为载体,通过离子交换法制备。采用该催化剂,反应温度为200~250℃、草酸二甲酯液时空速为0.1~0.5 g/[mL(cat)·h]、H2空速为3 000 h-1、反应压力为1.5~3.0 MPa时,草酸酯的转化率能够达到98%以上,乙二醇的选择性能达到94%,反应平稳且易于控制。

上海浦景[14]报道了一种复合载体催化剂,化学式为CuO/ROx-MOy,其中CuO质量分数为5%~60%,ROx质量分数为10%~90%,MOy质量分数为0.1%~60%;x为R最高价态的1/2,y为M最高价态的1/2;R为Si,Al,Zr,Ti中的一种,M为Si,Al,Cr,Zr,Ti,B,Zn,Mo,Ce,Bi,La中的一种。该类型载体能有效地分散活性组分Cu,使Cu晶粒不易烧结,提高催化剂的使用寿命,同时复合载体能有效地调节催化剂表面酸碱性,减少副产物的生成,提高乙二醇的选择性。催化剂经过活化后对加氢反应进行催化,当反应温度为180~300℃、反应压力为1.0~10 MPa时,草酸酯总转化率达到99.9%以上,乙二醇选择性大于95%。

此外,华谊集团、天津大学、安徽淮化集团有限公司(简称“安徽淮化”)、山东久泰能源科技有限公司、西南化工研究设计院等也进行了相关的研究。

4 我国煤制乙二醇工艺产业化现状

自2009年年初煤制乙二醇工艺被列入国家《石化产业调整和振兴规划》后,国内掀起了一股煤制乙二醇的开发投资热潮。目前国内一批科研机构和公司纷纷对CO催化制备草酸酯及其衍生物的技术进行了研究,并进行了产业化发展。

目前国内的煤制乙二醇工艺主要包括福建物构所-丹化(江苏丹化集团有限责任公司)技术、宇部兴产-高化学(高化学株式会社)-东华科技(东华工程科技股份有限公司)技术、中国石化技术、华东理工大学-安徽淮化-上海浦景技术、天津大学-惠生工程(惠生工程技术服务有限公司)技术、西南化工研究设计院技术、华烁科技(华烁科技股份有限公司)-五环科技(五环科技股份有限公司)-鹤壁(鹤壁宝马科技集团有限公司)技术、上海戊正技术和华谊集团技术等近10项主要关键技术。

2015年年底我国乙二醇产能达到761万t/a,其中石油路线装置产能为550万t/a,煤制乙二醇装置的产能为211万t/a,占总产能的28%。

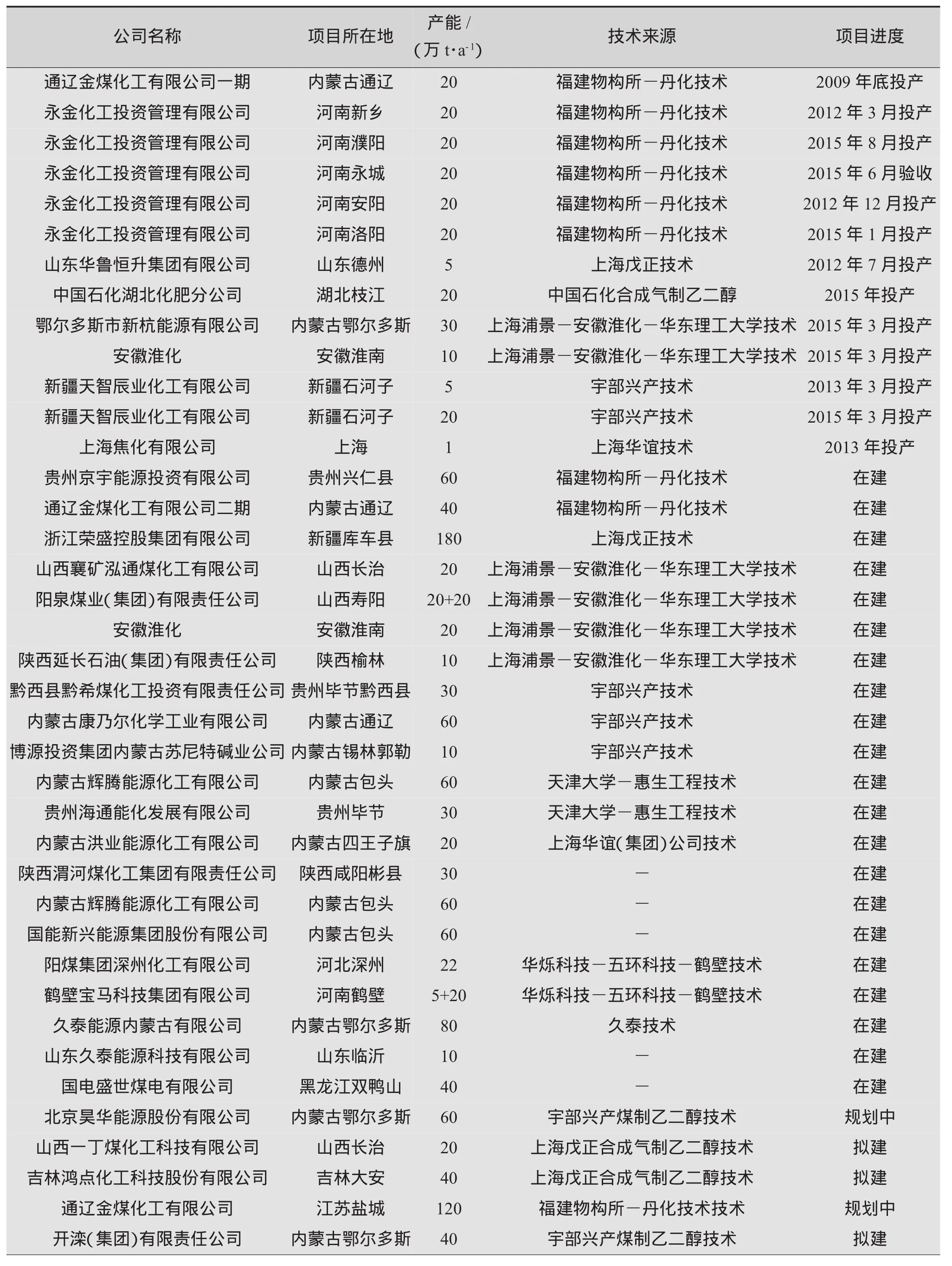

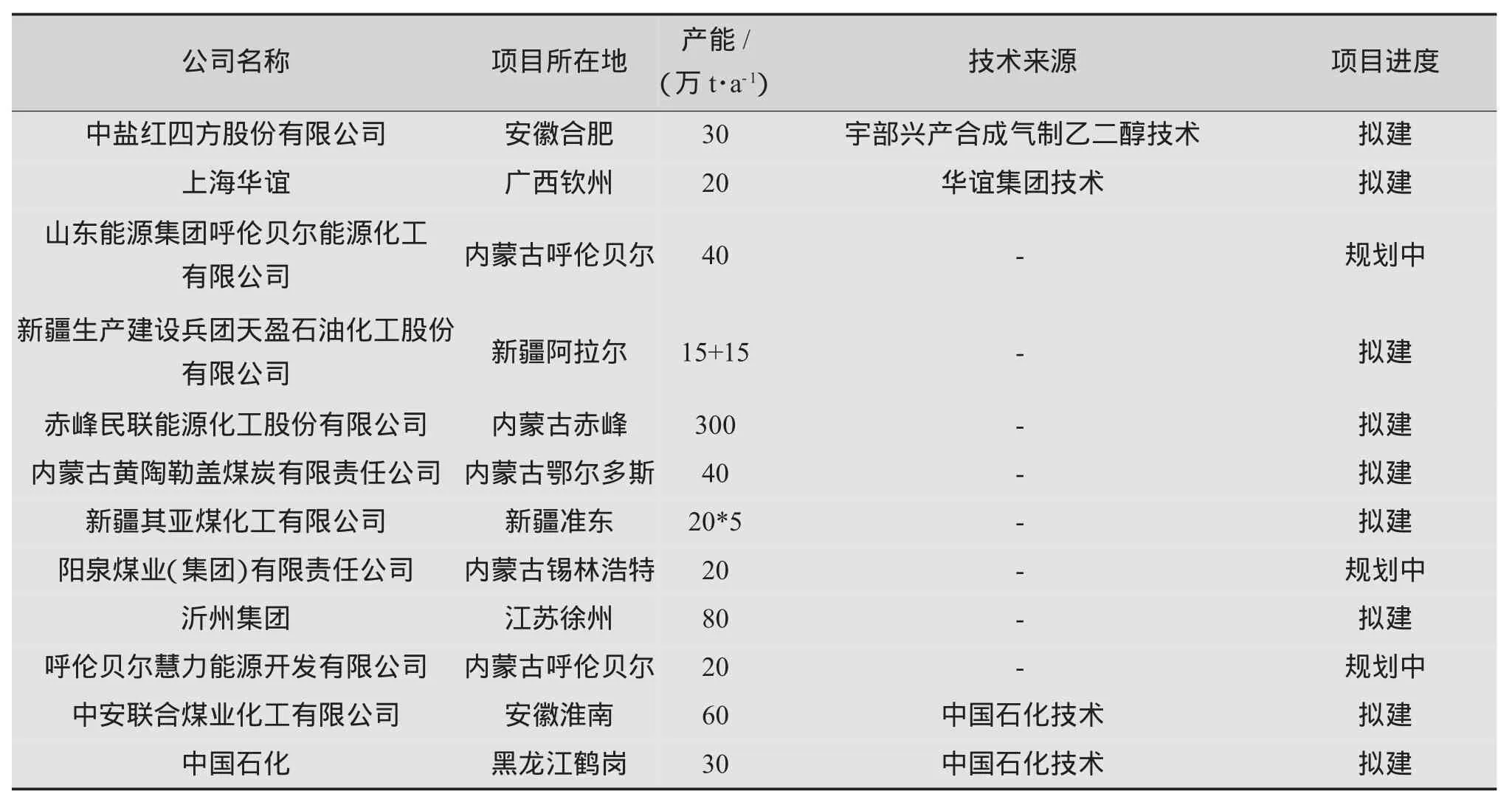

表2是我国近年来煤制乙二醇项目的进展情况。其中,已投产产能为211万t/a,在建产能907万t/a,拟建和规划中的产能为1050万t/a。

5 煤制乙二醇技术比较和经济分析

目前我国煤制乙二醇技术研发机构较多,以已经产业化的福建物构所、宇部兴产和中国石化技术为例,进行煤制乙二醇技术比较和经济分析。

(1)福建物构所技术

福建物构所是国内开展煤制乙二醇技术研究最早的单位之一,早在20世纪80年代初期就对CO气相催化合成草酸酯并加氢制乙二醇进行了研究,并开发了早期的铜铬催化剂。福建物构所技术主要包括以下过程:

第一步是羰化反应,含CO和H2的合成气和亚硝酸甲酯进行气相反应,反应温度为135~140℃,压力为276 kPa,催化剂为Pd-Zr基催化剂;反应生成草酸二甲酯和NO的混合物,在洗涤塔里冷凝草酸二甲酯,NO随着没有反应的CO和其他较轻的气体从洗涤塔的上部分出,草酸二甲酯与甲醇存在于塔底部的溶液中。CO和亚硝酸甲酯的转化率分别为42%和64%,草酸二甲酯基于亚硝酸甲酯的选择性达到96%。

表2 国内近年来煤制乙二醇项目进展情况

续表

第二步是亚硝酸甲酯再生反应,第一步反应中产生的NO与来自底部的O2以及从塔顶部喷淋到底部的甲醇在气-液塔中进行非催化反应,反应温度为18~21℃,反应压力为172~207 kPa。轻气体(主要含有未反应的NO,CO,CO2和N2)从塔的顶部分离然后循环到第一步反应中。甲醇和NO的转化率分别约为50%和100%。

第三步是草酸二甲酯气相氢化制乙二醇反应,催化剂为负载在硅上的硝酸铜,反应温度为232℃,反应压力为2000~2068 kPa。副产物如乙醇酸甲酯、碳酸二甲酯、甲酸甲酯等可以顺利进行分离。草酸二甲酯转化率几乎达到100%,乙二醇的选择性达到92%。产物提纯和原料回收可以通过一系列七层蒸馏塔进行。

按照福建物构所的技术,每生产1 t乙二醇需要消耗合成气体2 269.7 Nm3、冷却水412.26 m3、工程用水3.2547 m3、电933 kW·h、天然气171.4 m3、蒸汽5.22 t。经过计算得出,乙二醇产品的成本为1043.40美元/吨。

(2)宇部兴产技术

20世纪80年代,宇部兴产就着手开展合成气制乙二醇技术的开发,首次将亚硝酸甲酯引入乙二醇的合成中,使得采用合成气制乙二醇技术具有了实现工业化生产的条件。在日本,宇部兴产一直利用亚硝酸酯工艺,用合成气生产有机化工产品(如草酸、草酸铵、3,3-二甲氧基丙腈、碳酸二甲酯、草酸二甲酯等),积累了丰富的草酸酯合成经验,并建有年产15000 t草酸二甲酯的工业化生产装置,至今已经安全、连续运行了30年。此外,宇部兴产在20世纪80年代建成了合成气制乙二醇的模拟装置(1 t/m),但由于石油危机结束,以及日本煤和天然气资源匮乏等因素,合成气制乙二醇技术的工业化进程未得到延续。宇部兴产技术主要包括以下过程:

第一步是羰化反应,含CO和H2的合成气和亚硝酸甲酯进行气相反应,反应温度为124℃,反应压力为400 kPa,催化剂为Pd系颗粒状催化剂,生成草酸二甲酯和NO的混合物,在洗涤塔里冷凝草酸二甲酯,NO随着没有反应的CO和其他较轻的气体从洗涤塔的上部分出,草酸二甲酯存在于塔底部的溶液中。CO和亚硝酸甲酯的转化率分别为20%和48.5%,草酸二甲酯基于CO的选择性达到98%。草酸二甲酯纯化物是通过一系列的三层蒸馏塔回收得到的。

第二步是亚硝酸甲酯再生反应,第一步反应中产生的NO与甲醇和O2反应,反应温度在18~21℃之间,反应压力为241~276 kPa。轻气体(主要含有未反应的NO,CO,CO2和N2)从塔的顶部分离然后循环到第一步反应中。甲醇和NO的转化率分别约为35%和90%。

第三步是草酸二甲酯气相氢化制乙二醇反应,催化剂为Cu-Cr-Ba(或Cu-Cr-Zn)基专用催化剂,反应温度为177~191℃,反应压力为2 689~2 827 kPa。草酸二甲酯的转化率几乎达到100%,乙二醇的选择性达到97%~97.5%。产物提纯分离通过一系列三层蒸馏塔进行。

按照宇部兴产的技术,每生产1 t乙二醇需要消耗合成气体2 198.1 Nm3、冷却水428.95 m3、工程用水1.811 m3、电1065.3 kW·h、蒸汽6.72 t,最终产品成本为997.70美元/吨。

(3)中国石化技术

中国石化虽然研究煤制乙二醇技术较晚,但其将“积极发展煤化工”列为“十二五”期间的发展目标任务,并且自主开发了羰化、加氢催化剂及整个工艺流程。中国石化技术主要包括以下过程:

第一步为羰化反应,含CO和H2的合成气和亚硝酸甲酯在120℃和607 kPa下进行气相反应,催化剂为Pb基球面形专用催化剂,生成草酸二甲酯和NO的混合物,在洗涤塔里冷凝草酸二甲酯,NO随着未反应的CO和其他较轻的气体从洗涤塔的上部分出,草酸二甲酯与甲醇存在于塔底部的溶液中。CO和亚硝酸甲酯的转化率分别为46.5%和47.8%,草酸二甲酯基于CO的选择性达到近99%。纯化的草酸二甲酯通过三层蒸馏塔进行回收。

第二步是亚硝酸甲酯再生反应,第一步反应中产生的NO与甲醇和O2进行反应,反应温度在18~21℃之间,反应压力为448~483 kPa。轻气体(主要含有未反应的NO,CO,CO2和N2)从塔的顶部分离然后循环到第一步反应中。甲醇和NO的转化率分别约为33.7%和91.7%。

第三步是草酸二甲酯气相氢化制乙二醇反应,催化剂为Cu-Cr-Zn基催化体系,反应温度为232~260℃,反应压力为3379~3516 kPa。草酸二甲酯的转化率几乎达到100%,乙二醇的选择性为97.2%。产物提纯和分离通过一系列三层蒸馏塔进行。

按照中国石化的技术,每生产1 t乙二醇需要消耗合成气体2 246.5 Nm3、冷却水580.01 m3,工程用水2.194 8 m3、电924.97 kW·h、天然气171.4 m3、蒸汽9.29 t,最终产品成本为1043.10美元/吨。

6 面临的问题及建议

我国煤制乙二醇技术在近年来成为研究的热点,利用合成气制草酸酯、草酸酯加氢合成乙二醇的技术具有生产成本低、操作简单等优点,目前国内已有约200万t的装置投产,是最有前景的工艺路线之一,但也面临着一些问题。

(1)多数产品尚未达到聚酯级别

目前我国煤制乙二醇技术已臻于成熟,但最重要的乙二醇产品质量问题却没有得到完全解决。虽然国内已经有200万t以上的生产装置投产,但生产的乙二醇产品大多属于冷冻级别,只能销往树脂及防冻液等领域;只有新疆天业(集团)有限公司的5万t/a乙二醇等少数装置生产的产品达到了聚酯级别,并被下游聚对苯二甲酸乙二酯(PET)生产企业接受。乙二醇产品质量达不到聚酯级别,不但限制了市场需求,也削减了煤制乙二醇的盈利能力。尤其是对于国内90%以上的乙二醇用于PET生产的现状来说,只有能够在PET行业获得商业化应用,才是煤制乙二醇获得成功的标志。

(2)石油法竞争非常激烈

目前国际上还是以石油乙烯法制乙二醇工艺为主,尤其是近一年来,国际油价迅速下跌(目前已经低于30美元/桶),中东地区生产的廉价乙二醇在国内市场具有很强的价格优势,国产煤制乙二醇装置实际上已没有任何竞争力,因此目前多数煤制乙二醇装置处于停工状态。

(3)煤原料和乙二醇消费不平衡

我国煤炭资源较为丰富的省份为内蒙古、新疆和山西等,但乙二醇消费区域则主要集中在华东和华南地区,煤资源和乙二醇消费严重不平衡。从已经公布的在建或扩建项目来看,大部分煤制乙二醇装置建在内蒙古、新疆等煤资源丰富的省份,这大大提升了物流成本和运输风险,从而使乙二醇价格偏高。

总之,虽然我国乙二醇需求缺口巨大,但煤制乙二醇技术面临产品质量不达标和市场竞争激烈等问题。相关企业应一方面在产品质量和研发创新方面多努力,另一方面应提高产品技术水平,从而在高端产品领域进行差异化发展,提高竞争力。

[1]Gresham W F.Preparation of poly functional compounds:US,03055016[P].1948-10-16.

[2]Zehner L R,Lenton W R.Process for the preparation of ethylene glycol:US,05/715747[P].1976-08-18.

[3]Tawara S,Fujii K,Nishihira K,et al.Continuous process for continuously preparing ethylene glycol:EP,81106636.4[P]. 1981-08-26.

[4]Yamazaki T,Eguchi M,Uchiumi S,et al.Process for preparingdialkyl oxalates:US,05/560829[P].1975-03-21. [5]Zehner L R.Preparation of oxalate esters from carbon monoxide and an alkoxycycloalkene:US,05/734799[P]. 1976-10-22.

[6]Miyazaki H,Shiomi Y,Fujitus S,et al.Process for preparation ofoxalic acid diesters:JP,19810007910[P].1981-01-23.

[7]Gaffney A M,Sofranko J A.Preparation of dialkyl oxalates using a heterogeneous Pd-V-P catalyst for the oxidative carbonylation ofalcohols:US,06/397752[P].1982-07-13.

[8]Ream B C,Henry J P,Kapicak L A.Process for preparing a diester ofoxalic acid:US,06/428816[P].1982-09-30.

[9]张炳楷,郭廷煌,黄存平,等.草酸酯合成催化剂:中国, 95116136.9[P].1995-10-20.

[10]刘俊涛,孙凤侠,蒯骏.CO偶联制草酸酯的流化床催化剂:中国,201110045212.8[P].2011-02-25.

[11]赵红钢,肖文德,朱毓群,等.气相合成草酸酯的催化剂及其制备方法:中国,02111624.5[P].2002-05-09.

[12]李斯琴,刘俊涛,王万民,等.草酸酯加氢生产乙二醇的催化剂:中国,200810044135.2[P].2008-12-18.

[13]姚元根,杨锦霞,李兆基,等.一种草酸酯加氢合成乙二醇的铜硅催化剂:中国,201110121199.X[P].2011-05-11.

[14]张博,计扬,骆念军,等.草酸烷基酯加氢合成乙二醇用复合载体催化剂及制备方法:中国,201110110222.5[P]. 2011-04-29.

Technical Progress and Technical Economy Analysis of Coal-based Ethylene Glycol Production Process

Li QingJiang Meifen

The market situations of ethylene glycol,the process and industrialization status of ethylene glycol from coal are summarized.In addition,the technical progresses of oxalate hydrogenation to ethylene glycol are reviewed,the development and trend of related catalysts are mainly introduced,and the technical comparison and economic analysis of coal-based ethylene glycol production technologies from several major companies are carried out.At last,the existing problems in the development of coal-based ethylene glycol production technology are discussed,and the corresponding suggestions are put forward.

Coal;Synthesis gas;Oxalate;Ethylene glycol;Process;Technical economy

TQ223.162

项目来源:上海市科委科研计划项目(14DZ1118504)

李清女1979年生硕士工程师主要从事情报调研和专利分析工作

2016年1月