导热油炉循环加热供酯化缩聚反应器使用的研究

2016-11-29汪琦俞红啸张慧芬季炳奎季俊

汪琦 俞红啸 张慧芬 季炳奎 季俊

1 上海热油炉设计开发中心(上海 200042)2 上海恒欣化工有限公司(上海 200436)

化工设备

导热油炉循环加热供酯化缩聚反应器使用的研究

汪琦1俞红啸1张慧芬1季炳奎2季俊2

1上海热油炉设计开发中心(上海200042)2上海恒欣化工有限公司(上海200436)

讨论了导热油加热炉的燃烧系统,即以燃料油的燃烧为主,以尾气燃烧和残渣燃烧为辅,并给出了主、辅燃烧的混烧过程;分析了导热油炉及循环供热系统辅助设备的作用和功能,研究了热油泵、膨胀槽、储油槽、油气分离器、过滤器、注油泵的设计选型方法;给出了导热油的报废指标,提出延长导热油使用寿命的措施是防止导热油的快速氧化,即减少导热油与氧气接触面积和降低接触面的温度;最后总结了导热油炉循环供热系统安全联锁的控制要求。

导热油炉酯化缩聚燃烧系统辅助设备安全联锁控制

0 前言

酯化缩聚反应工艺系统中有3台液相导热油加热炉及一些相应的辅助设备。每台加热炉的供热量为4.2×107kJ/h,约耗燃料油629 kg/h,热效率82%~85%。每台加热炉内有9束平行管道组成受热盘管,热媒(HTM)循环量约为320 t/h。根据设计,正常操作时,3台加热炉同时运行,负荷为60%左右,如果其中一台出现故障或需要维修时,其余两台负荷可升至90%。正常运行时HTM进口温度为290℃,90%负荷运行时HTM进口温度为305℃,而按照设定值,HTM出口温度均为330℃[1]。

1 导热油炉的燃烧系统

本装置以重油为主要燃料,从综合处理“三废”的角度考虑,将聚酯和乙二醇(EG)回收装置产生的含乙醛等可燃物的气体及回收二乙二醇(DEG)、三乙二醇(TEG)后剩余的残渣作为辅助燃料。

1.1燃料油的燃烧

作为液态燃料的燃料油充分燃烧的条件是:(1)燃料必须具有良好的易于燃烧的形态;(2)供应燃烧用的空气必须适量,并且在进入炉内后尽可能迅速、充分地和燃料作用;(3)燃烧必须在一个预定的容积内完成,比容积是依据炉子尺寸确定的。

总之,单位体积的液体燃料必须获得与空气接触的最大表面积才能充分燃烧。通常采取的方法是将液体燃料雾化成极小的质点,使之与空气充分混合。本装置采用蒸汽雾化法,其原理是使一根燃油喷管与一根蒸汽喷管的锥孔相交,蒸汽和燃油在受压下于腔内混合,当混合物被排放到低压区时,其体积膨胀,燃油被分散成一种极细的雾化状喷射液[2]。

燃料油在雾化过程中,其黏度直接影响到喷管的容量与雾化的质量。黏度越高,油滴尺寸和质量越大,而油滴的尺寸越大,其表面系数就越小,这样燃油与空气就不能最大限度地接触,因而燃烧也就不完全。为了使燃油充分燃烧,喷管内燃油的黏度不能超过25 mm2/s(一般为15 mm2/s)。若在常温下燃油黏度不能达到雾化要求,则需预先加热,使温度达到燃油雾化温度(与15 mm2/s黏度相对应的温度值)。

1.2尾气燃烧

来自聚酯、EG回收、DEG回收等区域的尾气随时作为加热炉的辅助燃料使用,可同时在所有运行中的加热炉内燃烧。

缩聚反应器的真空泵抽出的未被冷凝的气体与一定量的空气混合后,流量为17.40 kg/h[其中含乙醛0.48%(质量分数,下同)],经鼓风机送出区域。

EG回收装置中间贮槽内闪蒸出的尾气(含乙醛70%),EG和DEG/TEG回收装置中真空泵排出的尾气,连同配入的空气(其流量为1386 kg/h,其中含乙醛2.18%),一起由鼓风机送出区域。

各区域送出的废气汇集于总管,然后被送至导热油炉作为辅助燃料使用。废气管线上安装了具有安全联锁的爆炸极限指示器,当废气中可燃物含量超过爆炸下限[4.0%(体积分数)]时,进废气阀关闭,而排气阀开启,气体经阻火器向大气放空。当管内温度过高时,温度报警器亦可使尾气放空。为了使辅助燃料的气流量恒定,可通过流量控制器控制蝶阀的开启度,以补充空气来稳定流量。

1.3残渣燃烧

在三台加热炉燃烧过程中,随时可增加残渣作为辅助燃料。但考虑到炉子的热效率,通常残渣只集中在一个炉内燃烧。残渣主要来源于EG,DEG/TEG回收装置。

在EG回收装置中,残渣罐的釜液大部分是低聚物,经残渣泵被送到残渣贮罐中,其流量为66.28 kg/h。

在DEG/TEG回收装置中,蒸馏釜的残渣(DEG回收时含DEG约50%,TEG回收时含TEG约45.4%)经循环离心泵被送至残渣罐,其流量之和平均为6.16 kg/h。此外,还有少量残液来自过滤器清洗装置的TEG离心泵。

残渣罐是中间贮罐,它配有蒸汽加热盘管,使残渣保持适宜的温度(约174℃),以满足系统输送的需要。上述残渣量之和约为72.44 kg/h。输送残渣的管道采用夹套蒸汽管保温以防堵塞,废液由齿轮泵经双联式残渣过滤器送往残渣烧嘴。

启动残渣装置时,只需在燃烧器控制器上将“废液”开关调整在“开”的位置上。这时,废液燃烧器鼓风机会自动启动(风量约为770 kg/h,20℃,103 kPa)。雾化蒸汽截止阀自动开启以加热燃烧器喷枪,大约100 s之后废液截止阀自动开启,释放废液使其燃烧。废液与空气的比例以手动方式就地设定。每次燃烧熄火后,残渣喷嘴一定要用蒸汽吹扫。通常,在燃烧器的燃烧负荷达到额定负荷的30%之后,才可以接通残渣燃烧系统和尾气燃烧系统。

2 导热油炉的辅助设备

2.1导热油循环泵

导热油循环泵是输送导热油管道的心脏,是强制导热油在管道系统中循环流动的关键设备。导热油循环泵选择的好坏,直接决定生产能否连续正常运行。在导热油炉及导热油管道系统设计中,应尽量将导热油炉设置在用热设备的附近,这样可缩短导热油的输送距离,减少弯头管件,同时也可减少高温导热油的滴漏及管道沿程阻力。由于导热油温度较高,管道应设置热伸缩器。为了保证生产的连续及导热油炉的安全运行,一般会选择两台导热油循环泵,采取“一用一备”的方式。导热油循环泵的流量应为设计流量的1.10~1.15倍,扬程应为计算阻力的1.1~1.2倍(计算阻力为导热油加热炉本身管路、输油系统和用热设备等三部分的沿程阻力和局部阻力之和)。导热油循环泵吸口处应安装过滤油器。

对导热油循环泵的基本要求是耐高温和无泄漏,选型时要结合导热油的黏度和系统流量,认真核算供热系统的阻力。若扬程选用过高,将增加运行成本;若扬程选用偏低,将使系统循环油量减少,其供油温差会加大,可能会影响生产用热。若循环油量过低,将使导热油加热炉内的导热油流速降低,从而增加导热油在炉管内分解碳化结垢的风险。导热油循环泵的选择,应保证导热油在加热炉内辐射受热管道中的流速大于2 m/s,在加热炉内对流受热管道中的流速大于1.5 m/s。

2.2膨胀槽

膨胀槽又称高位槽,位于整个导热油供热循环系统的最高处。膨胀槽的有效容积至少应大于整个管网和导热油炉内总油量因受热膨胀而增加体积的1.3倍,同时应核算导热油加热炉需紧急置换冷却时的储油量。膨胀槽上应安装膨胀管、溢流管、液位计等,溢流管上不能安装阀门。膨胀槽的安装位置应考虑防止导热油喷出而引起火灾的措施:一般不宜将膨胀槽安装在导热油加热炉的正上方;膨胀槽底部与导热油加热炉顶部及供热系统管路最高部位应有1.5 m以上的间距,且膨胀槽与油气分离器的间距应大于1 m,以免供热系统的热量传递到膨胀槽内;膨胀槽内的导热油应处于低温状态(一般不超过70℃),因此,膨胀槽和膨胀管不得采取保温措施[3]。

膨胀槽正常工作时应保持高液位,以保证需要冷油置换时有足够的导热油来防止炉管内的导热油超温过热。另外,膨胀槽的高液位也可避免正常停炉时因导热油冷却收缩而使空气进入供热系统的情况。膨胀槽上的液位计应有低液位报警器功能,以防止气体进入供热系统。

膨胀槽在系统中有下列作用:(1)作为高位槽可以补充压头;(2)起补充导热油的作用,在向系统中注油时,可将导热油注入膨胀槽内,由膨胀槽流到加热炉及加热系统中;(3)在新油装入系统后或在液相炉升温过程中,排除液相炉和加热系统中的气体;(4)突然停电时,可以利用膨胀槽中的低温导热油置换加热炉中的高温导热油;(5)作为防止因导热油加热后膨胀(每升温100℃,体积膨胀7%)而使供热系统超压的安全装置,储存导热油的膨胀量。

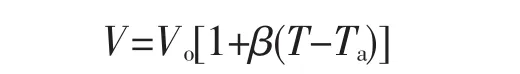

在正常运行时,保持膨胀槽内的导热油处于低温(不超过70℃)状态。此外,还要防止系统内加热的导热油和空气接触,以削弱空气中氧气对导热油的氧化分解作用,延长导热油使用寿命。膨胀槽的容量大小要根据炉子及系统确定,一般应大于导热油膨胀量的3倍;膨胀槽的位置在储油槽的正上方较为合适。导热油膨胀后体积(V)的计算公式为:

式中,V为导热油在使用温度下膨胀后的体积,m3;

Vo为管道及设备的容积,m3;

β为导热油的膨胀系数;

T为工作条件下的油温,℃;

Ta为环境温度,℃。

2.3储油槽

储油槽又称低位槽,主要用于系统储油。循环系统发生故障时,可将导热油放入储油槽内,其容积根据设备工艺管道长度确定,一般按(1.3~1.5)Vo,即管道及设备所容纳油量的1.3~1.5倍,来设计储油槽的容积。储油槽的其他功能如下:(1)提供和回收整个供热系统需要的导热油;(2)运行中补给供热系统需要添加的导热油;(3)接收膨胀槽油位超高时溢流的导热油或当膨胀槽油位过低时补给导热油;(4)接收由于热膨胀而从加热炉顶部安全阀处溢流的气相导热油。

根据储油槽的使用功能,储油槽的容积应不小于导热油加热炉供热循环系统中导热油总量的1.3倍;储油槽应安装在加热系统的最低处,以便需要时排空供热循环系统中的导热油;储油槽与导热油加热炉之间需用防火墙隔开;储油槽应装有液位计、排气管、进油管、出油管等,并应将排气管接到安全地点,且排气管上不得设置阀门;储油槽正常工作时应处于低液位,准备随时接收流入的导热油。

2.4油气分离器

油气分离器的作用是分离并排出供热系统中的空气、水蒸气及其他气体,从而保证导热油在液相无气的状态下稳定运行。油气分离器一般采用离心式分离器,为保证排气通畅,防止油气冲入高位槽发生喷油现象,选用四管式油气分离器为宜。

2.5过滤器

导热油过滤器的作用是过滤并清除导热油循环供热系统中的异物,如导热油在运行中产生的聚合物或残炭等,一般利用金属网粗过滤将其去除。此外,导热油在运行中也会因局部过热而生成焦炭颗粒及少量高聚物,对运行不利。所以在有特殊要求时,建议使用不锈钢过滤管形过滤器作为精过滤器。过滤器宜设置两组,以便清洗时系统能照常运行。

2.6注油泵

注油泵一般采用齿轮油泵,其主要功能如下:(1)将油箱中的导热油输送到储油槽内;(2)将储油槽内的导热油由低向高输入整个供热系统;(3)将储油槽内的导热油输送到膨胀槽内;(4)将全循环系统的导热油送回储油槽内。

3 延长导热油的使用寿命

导热油循环系统投入运行时,即使仪表上的读数正常,也并不表示导热油能长期安全使用,因此必须在系统设计、设备选型、导热油选用、操作管理等方面加以优化,并定期对导热油的黏度、闪点、残炭、酸值等物化指标进行化验监测。

通常引起导热油变质、老化的主要原因是裂解、氧化以及与其他有害物的混合及反应[4]。

3.1裂解问题

导热油发生裂解的原因是局部过热使导热油温度超过允许值。它主要发生在加热炉的受热管内壁,其温度超过了导热油允许的油膜温度。温度过高可能是下列原因引起的:(1)加热炉设计不合理;(2)加热炉超负荷运行;(3)操作问题(如流量过小等);(4)某些原因导致循环油泵停止,从而使炉膛温度过高;(5)导热油的质量问题。

3.2氧化问题

导热油(矿物型或合成型)在空气中均会发生氧化,因此必须尽量减缓其氧化速率。

氧化速率与油脂同氧气的接触面积成正比,而其与油脂温度的关系更密切。油温每升高10℃,其氧化速率就会提高近一倍。因此,防止油脂快速氧化的措施着重在于减少导热油和氧气的接触面积,以及降低接触面温度。

3.3导热油报废指标

按照国家标准,目前国内导热油的报废指标主要按照以下4项来判定:(1)酸值达到0.5 mgKOH/g;(2)黏度变化达到15%;(3)闪点变化达到20%;(4)残炭达到1.5%。

以上四项指标,测定后须进行综合分析,如有两项及以上指标不合格,该导热油应予以更换。

新导热油使用半年后化验一次;三个月后,再取小样进行化验,取样量为2 L。

4 导热油炉循环供热系统的安全联锁控制

三台导热油炉燃料为燃料油、尾气或残渣,用以加热导热油使其进入循环供热系统。其安全联锁控制如下:导热油炉输出HTM的最高温度报警及最大压力报警;导热油炉内九组盘管都设有输出导热油的最高温度报警;导热油炉内循环导热油的最小流量报警;导热油炉出口烟气的最高温度报警;供热系统的膨胀槽最低液位报警;燃料油管道中最低输送压力报警;燃料油最低温度报警;燃烧空气最低压力报警;雾化蒸汽最低压力报警。以上报警均将引起导热油炉燃烧器的停车和残渣燃烧系统的停车,并由中央控制室和现场控制板发出警报信号[5]。

5 结语

导热油加热系统是由导热油炉及配套辅机、导热油供热循环系统、用热设备和导热油等几部分组成。导热油加热技术获得了迅速发展,在全国数十个行业近百种生产工艺过程中得到广泛应用。从实践来看,采用导热油加热技术后,取得了节约燃料、节电、节水的良好经济效益;产品质量得以提升,社会效益十分显著。采用导热油作为液相强制循环供热,具有以水作为导热介质所不能比拟的优点:在较低的压力下能获得较高的温度;传热均匀、安全可靠、操作简单;可以较精确地控制生产工艺温度;液相循环供热、无废热排放的热损失;避免了给水、排放处理工序。

当然,采用导热油作为液相循环传热介质,也有一些特殊的使用要求,这就需要在进行加热系统设计时,作出详细的计算分析并进行周密的工程考虑。

[1]汪琦.载热体加热炉的传热研究[J].化工装备技术, 1995,16(5):18-23.

[2]汪琦,汪萍.载热体加热炉燃烧过程的研究[J].化工装备技术,1997,18(6):7-12.

[3]汪琦.载热体加热系统的工艺流程[J].化工装备技术, 1994,15(1):8-10.

[4]汪琦,俞红啸,张慧芬,等.导热油炉的清灰除焦与运行检验研究[J].化工装备技术,2015,36(2):10-12,20.

[5]汪琦,俞红啸,蒋伟忠,等.载热体加热炉计算机控制技术[J].化工装备技术,2012,33(2):49-51.

Research on the Application of Cyclic Heating System with Heat Transfer Oil Furnaces in Esterification-polycondensation Reactor

Wang Qi Yu Hongxiao Zhang Huifen Ji Bingkui Ji Jun

The combustion system of heat transfer oil furnace is discussed,which is mainly based on the combustion of fuel oil,and supplemented by the combustion of tail gas and residue,and the co-combustion process of main combustion and supplementary combustion is given.The roles and functions of heat transfer oil furnace and auxiliary equipments in cyclic heating system are analyzed,and the methods for design and selection of hot oil pump,expansion tank,oil tank, oil-gas separator,filter,and filling pump are studied.The indexes of discarding heat transfer oil are given.The measure for prolonging the service life of heat transfer oil is put forward,that is preventing its rapid oxidation,including decreasing the contact area of conducting oil and oxygen,and reducing the temperature of contact surface.At last,the safety interlocking control requirements of cyclic heating system with heat transfer oil furnaces are summarized.

Heat transfer oil furnace;Esterification-polycondensation;Combustion system;Auxiliary equipment;Safety interlocking control

TQ205

汪琦男1961年生硕士高级工程师目前从事热载体加热技术、新能源技术、热油炉、熔盐炉、道生炉、联苯炉、生物质气化炉的设计研究开发工作

2015年12月