洞庭湖大桥葫芦形基坑支护结构施工监控分析

2016-11-29曹伟吴合良

曹伟,吴合良

(湖南省大岳高速洞庭湖大桥建设开发公司,湖南岳阳 414021)

洞庭湖大桥葫芦形基坑支护结构施工监控分析

曹伟,吴合良

(湖南省大岳高速洞庭湖大桥建设开发公司,湖南岳阳 414021)

对洞庭湖大桥君山侧锚碇基坑进行三维非线性有限元分析,介绍了三维模型的建立、单元选取及参数设置,对施工过程中地下连续墙、内衬在施工各工况下的变形和受力情况进行数值模拟,同时在施工过程中对地下连续墙和内衬钢筋应力、地下连续墙深层水平位移等进行监测,结合监测结果及施工过程讨论了三维有限元计算分析的可靠性,为基坑设计施工提供参考。

桥梁;洞庭湖大桥;基坑支护;施工监测;有限元分析

1 工程概况

湖南大岳(临湘—岳阳)高速公路是国家高速公路网规划中的第12条横线杭州至瑞丽国家高速公路在湖南省内的重要组成部分。洞庭湖大桥是大岳高速公路关键控制性工程,位于原洞庭湖大桥以北下游3km洞庭湖入长江的咽喉地段,东起七里山,横跨洞庭湖,西至君山区芦苇场。主桥采用双塔双跨钢桁架梁悬索桥,跨径组成为3×60 m+(1 480 +453.6)m+(34.58+4×60.5)m,全长2.39km。

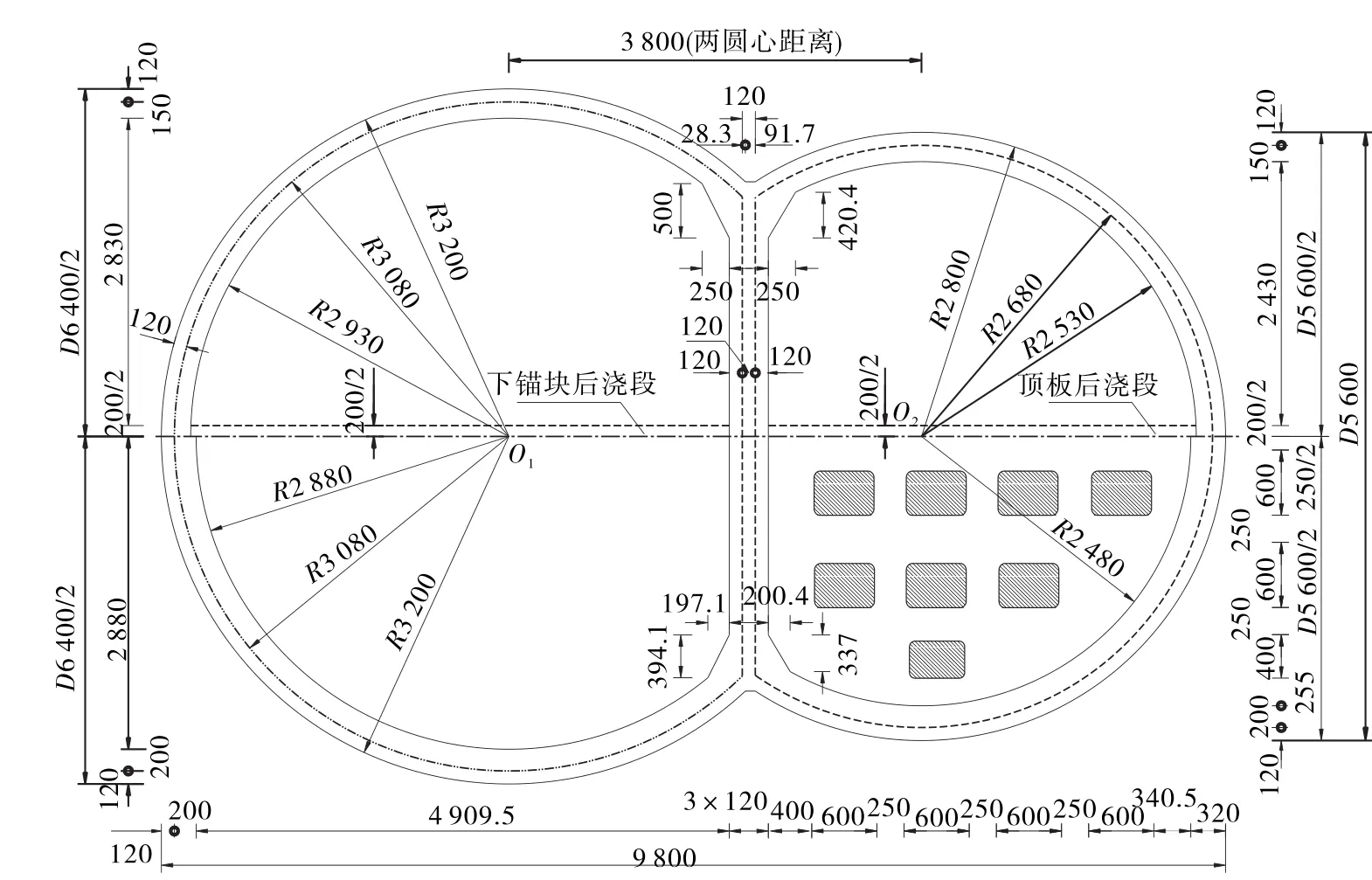

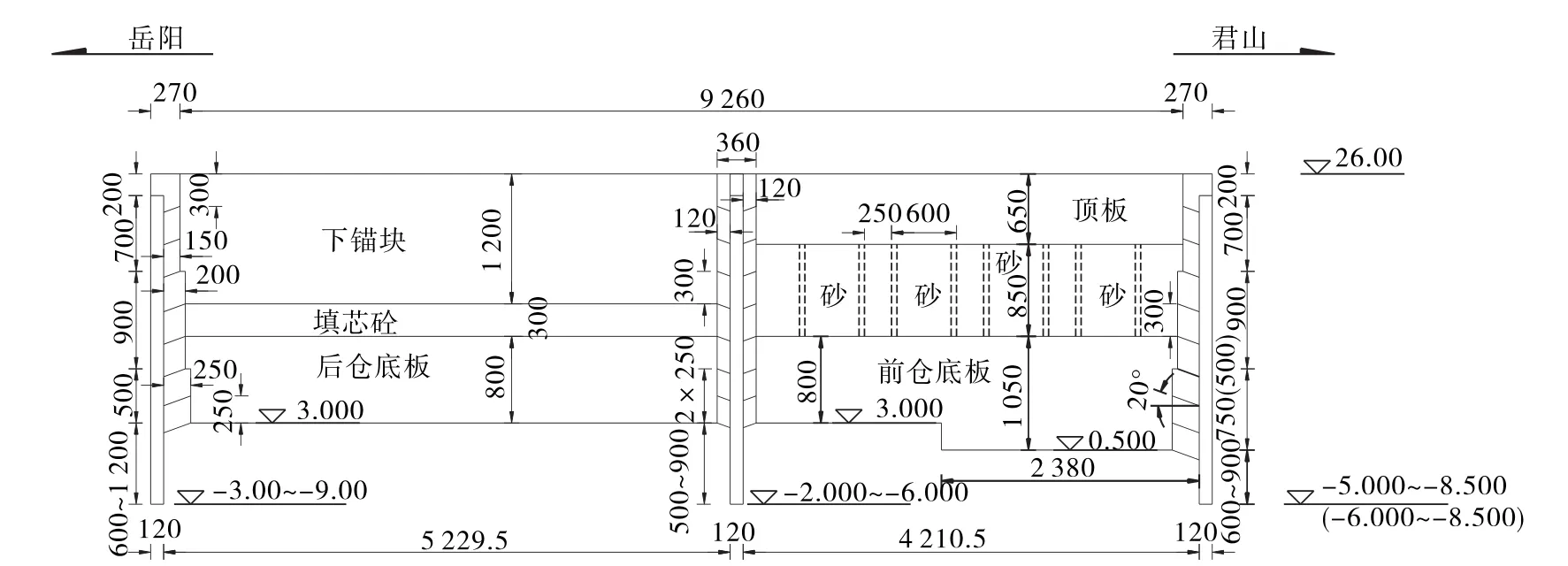

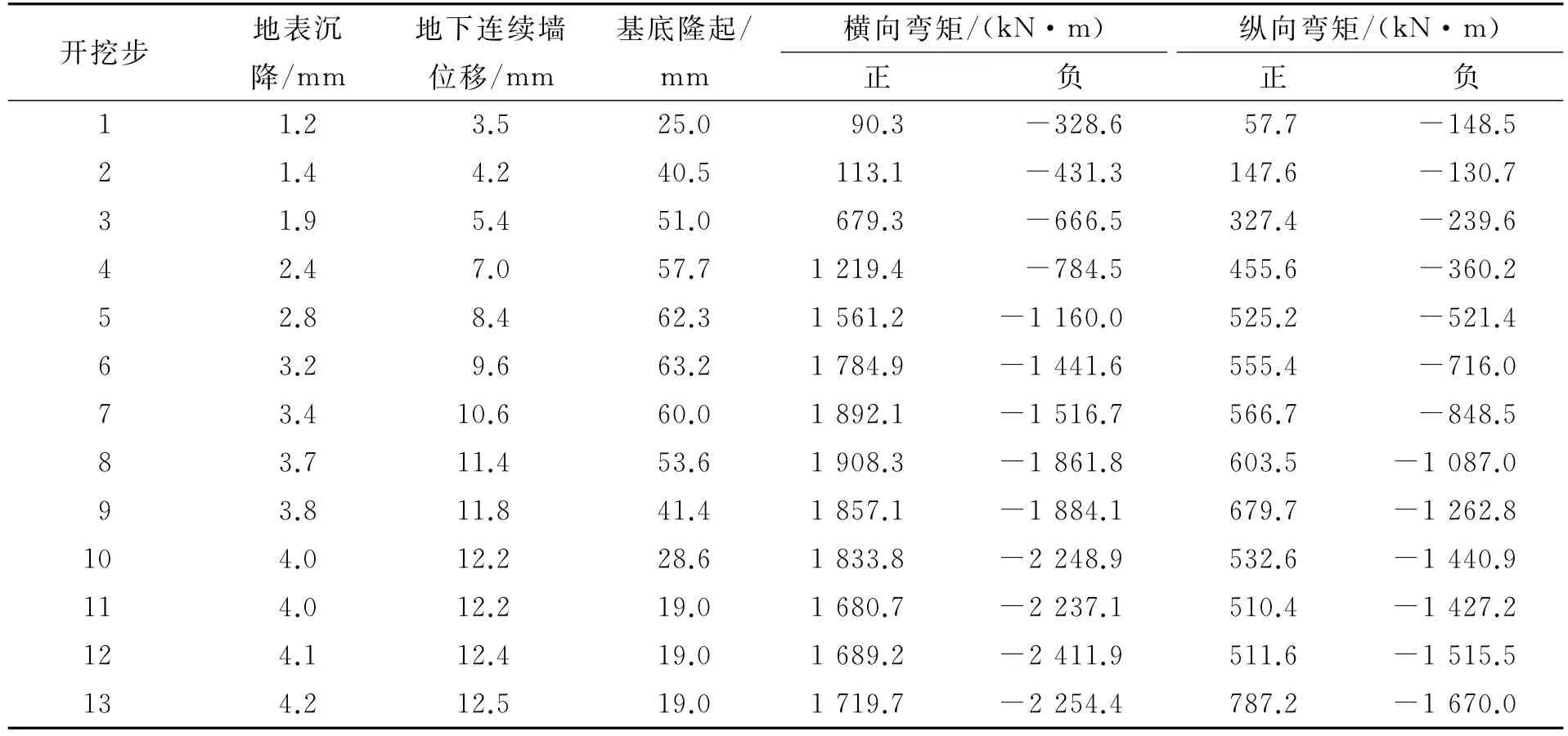

大桥两岸锚碇为重力式锚碇,地下连续墙深基础。基坑平面呈葫芦形,长98 m,宽64 m,由两个不相等半径的圆弧组成,小圆半径28 m,大圆半径32 m,中间设置一道隔墙,由隔墙将基础分为锚碇前、后仓两部分(见图1)。基础围护采用1.2 m厚地下连续墙,基础顶面高程为+25.0 m,底面高程为-14.5~-22.5 m,总深度为39.5~47.5 m,共67幅,总方量约16 555 m3,采用水下C35砼浇筑。外侧地下连续墙内衬从上向下依次为:基础顶面以下0~9 m深度内厚1.5 m;9~18 m深度内厚2.0 m;18~27 m深度内厚2.5 m;超过27 m深度厚3.0 m;中间隔墙处地下连续墙两侧竖向各设1.2 m厚内衬(见图2)。帽梁、内衬采用C30砼,普通钢筋采用HRB400、HRB500。

图1 锚碇基坑平面图(单位:cm)

图2 锚碇基坑立面图(单位:标高为m,其他为cm)

锚碇区场地地层主要分为4层:第1层为第四纪全新世冲湖积物,以黏土和淤泥质黏土为主;第2层为砾石、卵石层;第3层为全风化~强风化混合岩;第4层为中风化~微风化混合岩。下伏中风化、微风化泥质板岩和砂质板岩的承载力高,地质条件良好,可作为锚碇基础持力层。

地下连续墙施工采用铣槽机,接头采用铣接法施工工艺。为防止成槽过程中孔壁坍塌,对地下连续墙内外两侧采用三轴搅拌桩进行地基加固,并在地下连续墙外侧距离10 m位置做一道墙厚0.9 m的止水帷幕防渗。

2 有限元计算模型

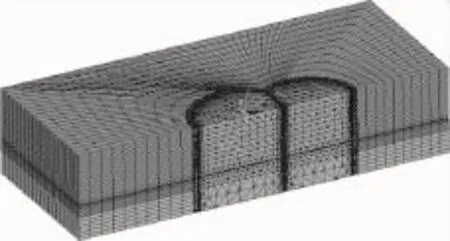

根据锚碇基坑支护结构的特点,采用ANSYS 14.5对该基坑建立三维有限元模型,利用基坑支护结构的对称性,取1/2部分进行模拟分析(见图3)。模型计算范围:竖向计算深度取基坑开挖深度的2倍,水平方向基坑长、宽取开挖深度的3倍。岩土采用Solid65实体单元模拟,地下连续墙与外侧土体及开挖土体接触面采用Targe170和Conta174接触单元模拟,摩擦系数取0.4。计算模型考虑土围堰荷载及施工荷载,在地下连续墙周围一定范围内施加地表压力150 kPa。综合考虑计算规模,基坑外侧土体和地下连续墙采用映射网格、开挖土体采用自由网格划分,地下连续墙外侧土体及基坑底部土体网格划分较粗,单元总计143 402个。

图3 开挖前有限元模型

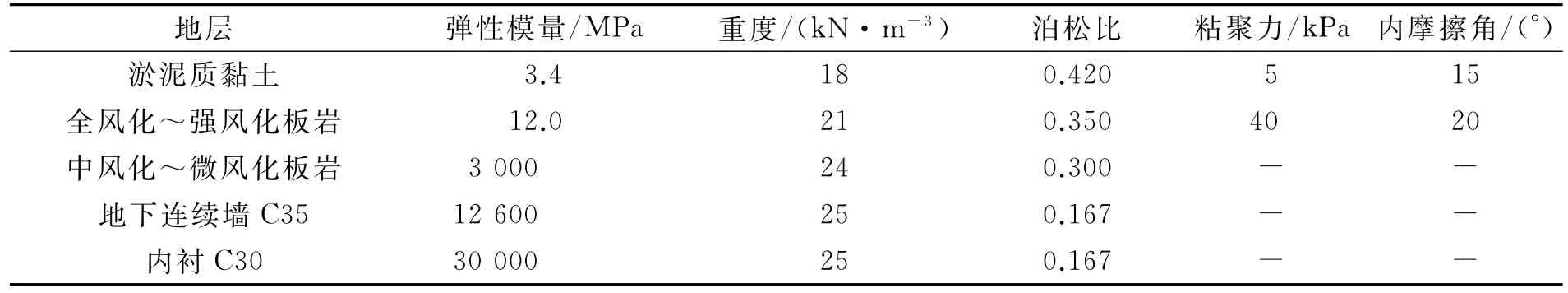

根据地勘报告,地层由淤泥质黏土(28.7 m)、砂砾层(1.1 m)、全风化板岩(9.9 m)、强风化板岩(7.2 m)、中风化与微风化板岩(20.3 m)组成。考虑计算模型的规模,对地层结构进行简化,大致分为3层:以黏土、淤泥质黏土及1.1 m厚砾石、卵石层为第1层,厚度按30 m考虑,材料特性按淤泥质黏土取值;第2层全风化~强风化混合岩取18 m;模型48 m以下至基底为第3层,按中风化~微风化混合岩考虑。地下连续墙槽段考虑施工偏差及施工过程泥皮对墙体环向受压刚度的削弱,根据《公路桥涵地基与基础设计规范》附录T取低限值,对地下连续墙C35弹性模量按0.4折减。地层及支护结构力学性能参数取值见表1。

结合该项目实际情况,为便于计算分析,采用弹塑性理论并作如下假定:1)各层土体为各向同性的弹塑性土体;2)不考虑地下水压力影响;3)锚碇前、后仓土体及砼浇筑采用对称平挖流程;4)考虑内衬砼收缩及普通钢筋对结构的影响。边界条件:上表面为自由面;四周边界面约束法向位移;底部约束3个方向位移。

3 计算工况及结果分析

基坑内衬采用逆作法施工,考虑开挖施工过程,计算中通过时间步考虑26种工况:1)自重应力场平衡;2)施加地表超载,施加地下连续墙后平衡;3)施加第1层内衬,第2步开挖;4)施加第2层内衬,第3步开挖;……;14)施加第11层内衬,第12步开挖;15)施加第12层内衬,第13步开挖。

通过ANSYS三维有限元计算,对地表沉降、基坑隆起、地下连续墙在开挖过程中的变形和弯矩进行分析,计算结果见表2。

表1 地层及支护结构力学参数

表2 施工阶段有限元计算结果

由表2可知:施工过程中最大纵向正弯矩为787.2 k N·m,最大纵向负弯矩为-1 670 k N·m,均出现在最后开挖步;最大环向正弯矩为1 908.3 k N·m,出现在第8开挖步;最大环向负弯矩为-2 411.9 k N·m,出现在第12开挖步。地下连续墙最大变形量为12.5mm,出现在最后开挖步;基坑隆起最大值为63.2mm,出现在第6开挖步;地表沉降最大值为4.2mm,出现在最后开挖步。

4 监测分析

根据君山侧地下连续墙施工过程中需关注的重点,主要对地下连续墙和内衬钢筋应力、地下连续墙深层水平位移进行监测分析。

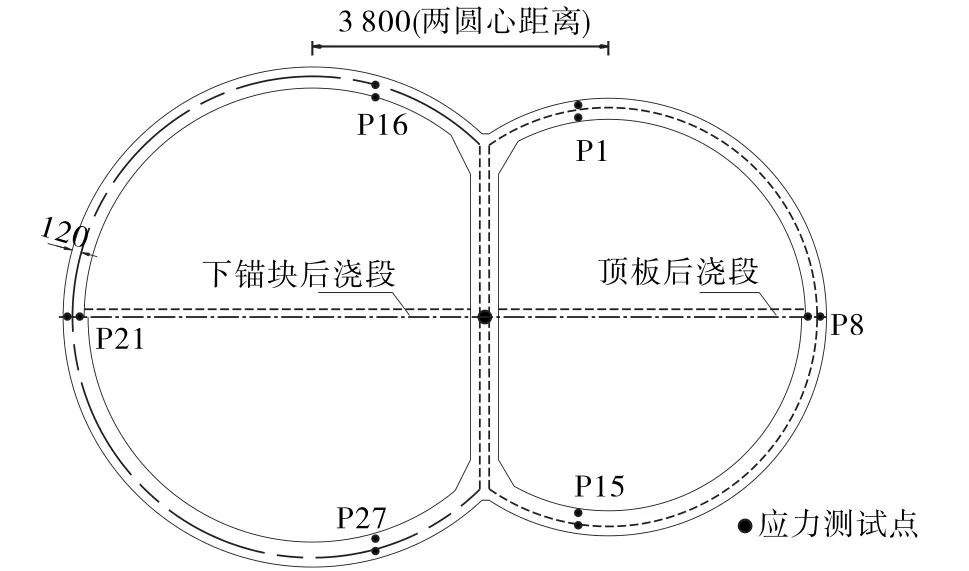

4.1地下连续墙钢筋应力监测

在桥轴线上、与桥轴向成45°及与垂直桥轴线方向成15°角上分别布置地下连续墙钢筋应力测点(见图4)。钢筋应力计布设在预设槽段的中部径向剖面内弧和外弧主筋上,每层对应布置2支元件。君山侧小圆共8层,每层5个槽段需监测,每个槽段16个钢筋应力计;大圆共9层,每层5个槽段需监测,每个槽段18个钢筋应力计;大小圆隔断处8层,每层1个钢筋应力计。共布设178个钢筋应力计。

图4 地下连续墙钢筋应力计布置示意图(单位:cm)

根据监测结果,地下连续墙钢筋累计最大拉应力为32.94 MPa,位于1#槽段外侧;累计最大压应力为-36.20 MPa,位于23#槽段内侧。拉应力变化量最大值为6.65 MPa,位于16#槽段内侧;压应力变化最大值为-32.49 MPa,位于23#槽段内侧。均未超过设计预警值,地下连续墙钢筋应力水平较低,设计偏安全,有优化的空间。

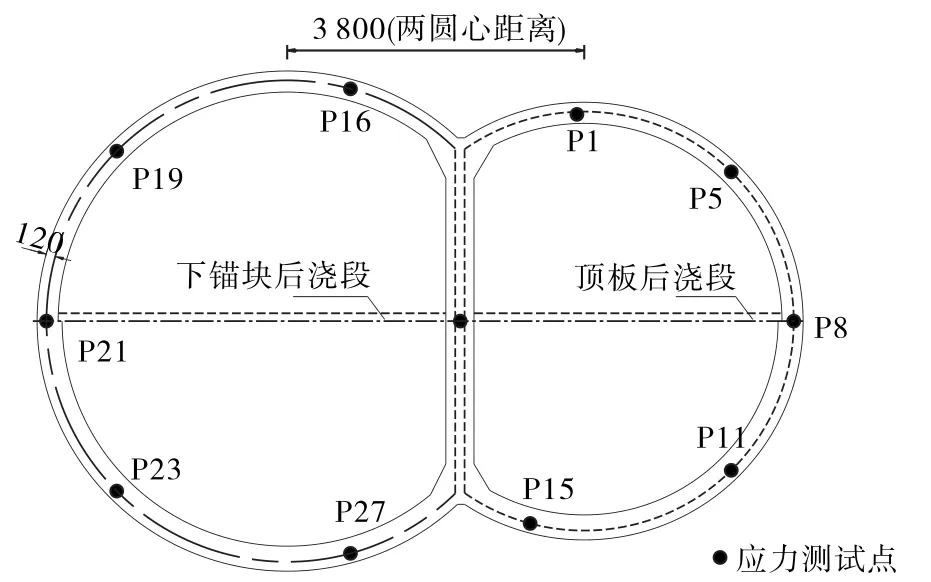

4.2锚碇内衬钢筋应力监测

在桥轴线上、与垂直桥轴线方向成15°角上分别布置锚碇内衬钢筋应力测点(见图5)。钢筋应力计布设在径向剖面内弧和外弧主筋上,自地下连续墙帽梁顶部向下分层布设,每层对应布置2支元件。君山侧小圆共4层,每层3个剖面需监测,每层6个钢筋应力计;大圆共5层,每层3个剖面需监测,每层6个钢筋应力计。共布设54个钢筋应力计。

图5 内衬钢筋应力计平面布置示意图(单位:cm)

根据监测结果,内衬内侧累计钢筋应力最大变化值为-40.02 MPa,位于16#槽段;外侧累计钢筋应力最大变化值为43.12 MPa,位于15#槽段,均未超过设计预警值,钢筋应力富余较大,设计偏安全。

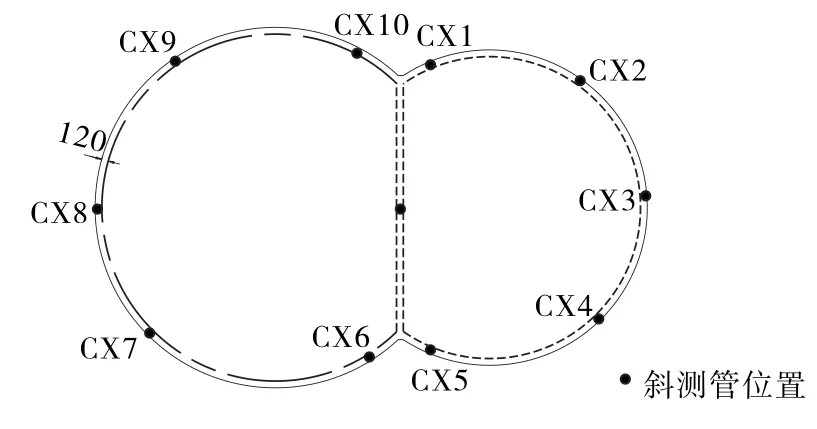

4.3地下连续墙深层水平位移监测

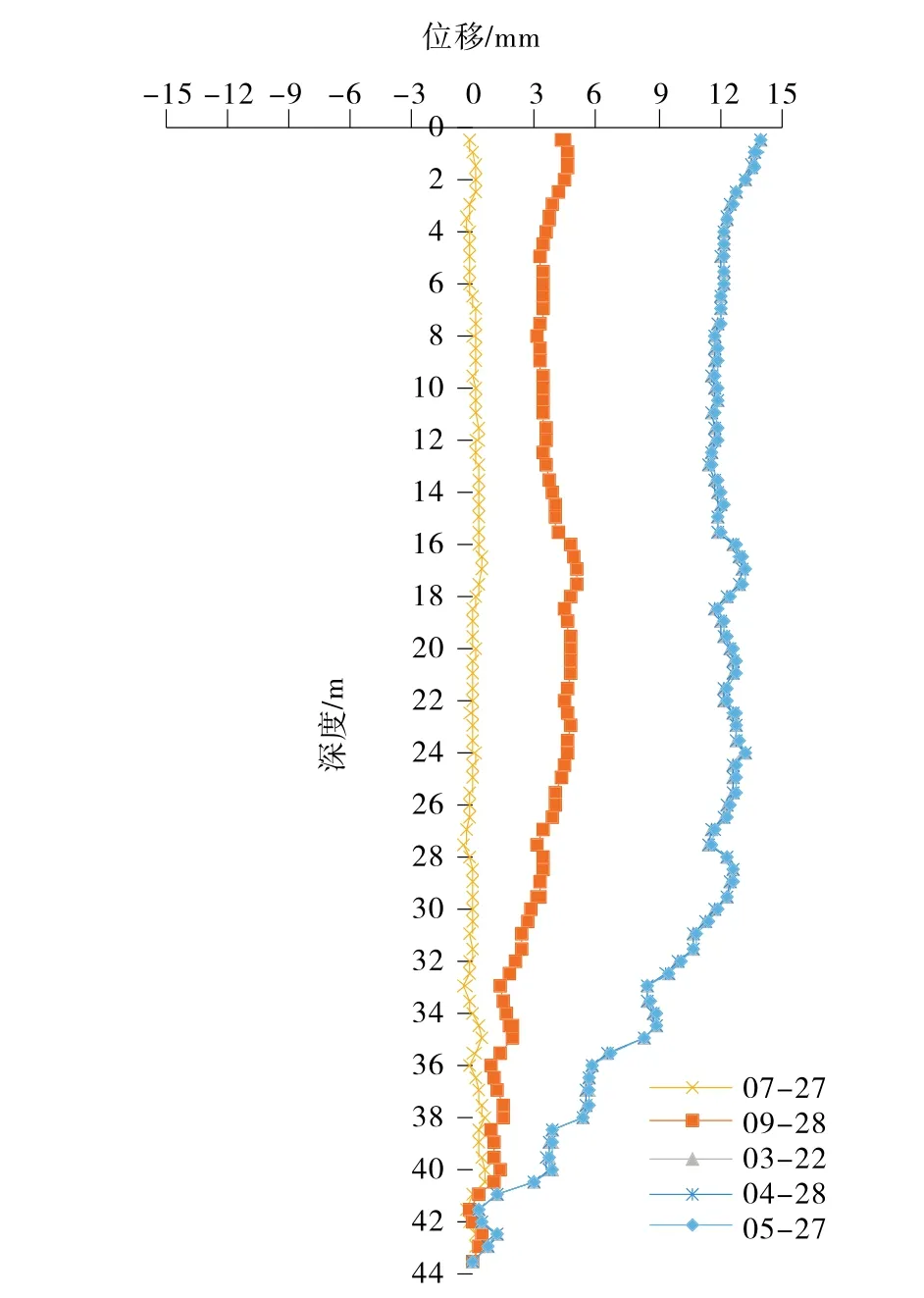

地下连续墙墙体深层水平位移通过预埋测斜管监测,测斜管布置见图6,水平位移变化曲线见图7。

图6 地下连续墙内测斜管布置(单位:cm)

根据监测结果,地下连续墙深层水平位移变化量最大值位于CX4测斜管4.0 m深度处,为1.03mm(日变化量0.15mm),位移方向为倾向基坑内侧;累计位移量最大值位于CX9测斜管0.5 m深度处,为14.01mm,位移方向为倾向基坑内侧。

5 监测结果与计算结果分析

地下连续墙最大水平位移与实测最大水平位移数值上基本一致,计算最大值为12.5mm,实测值最大为14.01mm,实测值比计算值大。计算结果表明支护结构整体变形较均匀,但实测中发现支护结构变形差异性较大,部分区域发生较大向基坑外侧的位移。根据地勘报告,锚碇场地存在小断层发育,土体环境复杂,基坑土体开挖过程与计算模拟过程存在较大差别。基坑实际开挖采用分区分块的方式,非对称开挖产生不均匀土压力,导致不均匀变形。

图7 地下连续墙CX9测斜管水平位移变化曲线

在进行内衬第10层施工时,监测到第8层内衬钢筋应力变化值较大,内侧累计钢筋应力最大变化值位于16#槽段,为238.53 MPa;外侧累计钢筋应力最大变化值位于1#槽段,为74.81 MPa;27#槽段累计变化值为180.66 MPa,并且在P16、P27位置出现渗水情况。内衬开裂位置处于传感器埋置位置附近,经过对整个基坑监测数据的分析及现场进行验证性开挖,内衬开裂是由砼收缩应力所引起,砼收缩使应力计数据突增,对结构受力影响较大。

6 结语

针对葫芦形基坑工程,通过对基坑开挖施工过程进行三维非线性有限元分析,对支护结构内力、变形进行估计,施工监测结果表明三维非线性有限元分析结果与该桥实际情况基本一致。主要结论和体会如下:

(1)实测地下连续墙钢筋应力最大值为设计值的9.1%,内衬钢筋应力最大值为设计值的11%,表明支护结构具有较高的安全储备。该项目内衬厚度有1.5、2、3 m 3种形式,在保障施工安全的前提下,可以对内衬结构形式进行优化,以加快施工进度、改善施工质量。

(2)针对内衬开裂问题,一是对结构关键位置测点进行加密;二是砼收缩对内衬支护结构内力影响较大,实际施工中内衬可考虑采用微膨胀砼。

(3)为确保基坑开挖的施工安全,需制订防渗漏预案,可采用高压旋喷桩或钻孔压浆方式处理。

(4)葫芦形支护结构在开挖过程中同一深度位置土压力不同,为确保基坑开挖过程中地下连续墙水平方向土压力平衡,需根据设计要求及施工监控指令对基坑开挖土体进行有序分区组织开挖,尽量保证支护结构受力均匀。

[1] JTG D63-2007,公路桥涵地基与基础设计规范[S].

[2] 李妍蒙,吕凤悟,何超然,等.“∞”型基坑地下连续墙支护结构受力特征分析与应用[J].结构工程师,2010,26(6).

[3] 刘国彬,王卫东.基坑工程手册[M].北京:中国建筑工业出版社,2009.

[4] 彭社琴.超深基坑支护结构与土相互作用研究:以润扬长江公路大桥南汊北锚碇深基坑工程为例[D].成都:成都理工大学,2009.

[5] 杨之坤.特大悬索桥葫芦型基坑支护三维数值分析及施工监测方案研究[D].长沙:长沙理工大学,2014.

[6] 谢希凡,杨政,文洁平.深基坑大承台开挖与支护的计算[J].公路与汽运,2009(4).

[7] 陈希,徐伟,段朝静.双圆环形超深基坑支护结构的数值模拟与监测分析[J].同济大学学报:自然科学版,2012,40(2).

[8] 王琨,张太科,陈顺超.广州珠江黄埔大桥悬索桥锚碇基坑支护受力和变形特性分析[J].西南大学学报:自然科学版,2010,32(7).

U445.55

A

1671-2668(2016)05-0208-04

2016-06-01