660MW机组除尘器入口烟道流场分析

2016-11-29赵大周

赵大周

(华电电力科学研究院,浙江杭州310030)

660MW机组除尘器入口烟道流场分析

赵大周

(华电电力科学研究院,浙江杭州310030)

采用现场试验结合数值模拟的方法研究了国内某660MW机组除尘器入口烟道的流场分布,研究发现:进入除尘器A列烟道的烟气速度分布均匀性较差,并且试验测得速度分布与模拟结果吻合较好。而通过试验测得的B列烟道出口烟气速分布与模拟得到的结果差异较大,气固两相模拟结果显示:B列烟道内的积灰,是导致烟气速度分布改变的原因。

烟道;流场;数值模拟;飞灰

0 引言

烟道是连接电站系统各设备的主要部件,同时也用于输送烟气、冷风等介质[1],其设计的合理与否直接影响着锅炉机组的经济安全运行,而除尘器入口段烟道,决定着进入除尘器烟气量的分配以及进入除尘器烟气速度分布的均匀性,进而影响除尘效果。随着国家对燃煤电站粉尘颗粒物排放要求的不断提高,通过改善除尘器入口烟道的流场分布来提高除尘效率的研究具有重要意义[2-5]。

本文以国内某660MW燃煤电厂除尘器与空预器之间的烟道为研究对象,通过现场试验结合数值模拟的方法研究了烟道内流场的分布规律,为烟道系统的优化设计提供参考。

1 研究对象及几何模型

研究对象为国内某660MW机组空预器与除尘器之间的一段烟道,入口烟道截面尺寸10484mm× 2696mm,两出口烟道截面尺寸均为为5000mm× 4000mm。CFD几何模型根据电厂提供的竣工图等比例建立,模型如图1所示。采用Gambit软件对模型进行网格划分,规则烟道采用六面体网格,含有导流板的烟道采用非规则网格。整个模型的网格数量约40万,网格划分如图2所示。

2 数学模型及边界条件

2.1数学模型

烟气在烟道内的流动状态为湍流,控制方程包括连续性方程、能量方程、动量方程、标准k-ε方程,通用形式如下:

式中ρ—烟气密度,kg/m3;

u—烟气流速,m/s;

φ—通用变量;

Γ—广义扩散系数;

S—广义源项。

由于飞灰在烟气中的体积率较小,因此可采用拉格朗日离散相模型和颗粒轨道模型来进行模拟研究。考虑到烟道内的湍流,采用随机漫步模型(Discrete Random Walk,DRW)来模拟湍流对飞灰运动的影响。忽略飞灰颗粒受到较小的的浮力、Basset力、Saffman力等作用力,主要考虑重力和曳力的作用,颗粒运动方程如下:

式中up—飞灰颗粒速度,m/s;

FD(u-up)—单位质量飞灰颗粒所受的曳力;

ρp—飞灰颗粒密度,kg/m3;

g—重力加速度,m/s2。

2.2边界条件

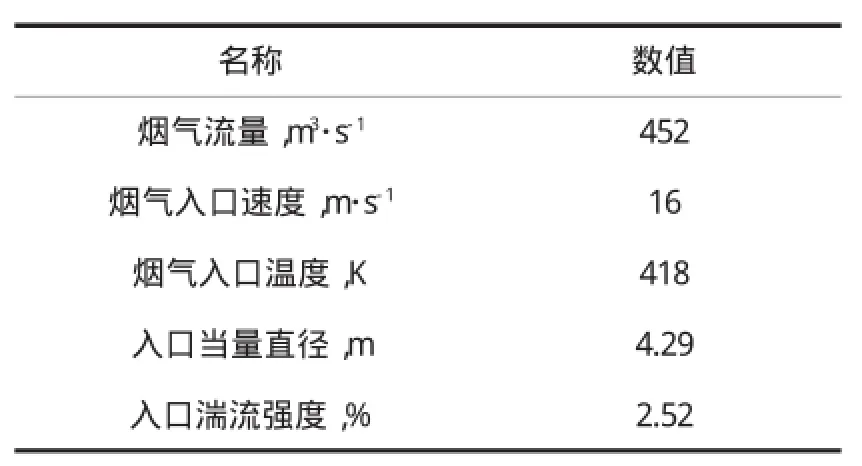

烟气入口速度为充分发展的湍流,反应器出口为压力出口条件。速度与压力的耦合采用Simple算法。本文以机组600MW负荷下的工况为例进行模拟研究,模拟采用的烟气量为该负荷段DCS的平均值,反应器入口烟气参数见表1。

表1 反应器入口边界条件

3 流场试验

试验在机组运行稳定、设备状况正常的情况下进行,以标定过的毕托管在出口烟道处进行动压测量。每个出口烟道测量7个测孔,每个测孔测量8个深度。得到机组600MW负荷下A列烟道出口截面Z方向的速度分布如图3所示。

由图3可以看出,A列烟道出口截面Z方向的速度分布很不均匀,整体呈现出左上位置流速高,右下位置流速低的特点,截面平均流速11.2m/s。

用相同的测试方法测得B列烟道出口截面Z方向的速度分布如图4所示。

由图4可看出,B列烟道出口截面Z方向的速度分布同样不均匀,呈现出左侧流速低,右侧流速高的分布特点,截面平均速度大小为10.6m/s。为进一步分析了解两列烟道内的速度分布,下文进行数值模拟计算。

4 数值模拟结果与讨论

4.1流场分布

目前,工程中多以速度相对偏差系数来描述速度的均匀程度,速度相对偏差系数Cv定义为:

式中v¯—平均速度大小,m/s;

σ—标准差。

采用上文的计算模型及边界条件进行模拟计算,计算得到A列烟道出口及B列烟道出口截面Z方向烟气平均流速分别为11.87m/s和10.83m/s,这与现场试验值较为接近。A列烟道出口截面Z方向速度分布如图5所示,B列烟道出口截面Z方向的速度分布如图6所示。

通过对比图3可看出,数值模拟得到的速度分布与试验得到的速度分布吻合较好,均体现为左上位置流速高、右下位置流速低的分布特点,数值模拟结果较为可靠。同时模拟计算得到A列烟道出口截面速度相对偏差系数达22.7%。

由图6可看出,B列烟道速度分布呈现出左侧位置速度高,右侧位置速度低的分布规律,截面速度相对偏差系数为15.1%。通过对比图4,可明显看出数值模拟得到的速度分布与试验结果差异较大,速度分布规律近乎相反。为进一步研究B列烟道出口截面速度分布与实测值产生差异的原因,下文进行气固两相流动的模拟研究。

4.2飞灰分布

本文假设入口飞灰分布均匀,且飞灰颗粒与烟气有相同的初始速度,飞灰粒径分布服从Rosin-Rammler分布。模拟得到飞灰颗粒在烟道内的分布如图7所示。

由图7可看出,在重力作用下飞灰颗粒容易沉积在上转角烟道的下部以及水平烟道的底部。而该机组又长期处于中低负荷运行,烟气量较小,烟道内的速度较低,在低烟气流速的情况下,飞灰颗粒更易沉积。

模拟结果显示B列烟道内侧积灰较严重,假设由于积灰等原因导致B列烟道内侧局部区域堵塞,模拟计算得到B列烟道出口Z方向出口速度分布如图8所示。

由图8可看出,B列烟道内侧的积灰导致出口速度分布左侧低右侧高,与试验值吻合较好,也充分的说明了B列烟道内侧有较严重的积灰或异物堵塞。

5 结语

采用现场试验结合数值模拟的方法对国内某660MW燃煤电厂除尘器前烟道内的流场进行研究,得到如下结论:

(1)A列烟道出口速度分布的均匀性较差,相对偏差系数达22.7%,模拟得到的速度分布与试验测得结果相吻合。

(2)B列烟道出口速度分布的模拟结果与试验得到的速度分布差异较大,原因为B列烟道内侧长期积灰导致流通截面的改变,从而引起了速度分布发生了改变。

(3)气固两相的模拟结果显示:飞灰颗粒易沉积在上转角烟道的底部以及除尘器入口水平烟道的底部,因此在机组停运期间,应及时清理烟道内的积灰。

[1]车德福,庄正宁,李军,等.锅炉[M].西安:西安交通大学出版社,2008:65-66.

[2]刘明,孟桂祥,严俊杰,等.火电厂除尘器前烟道烟道流场性能诊断与优化[J].中国电机工程学报,2013,33(11):1-6.

[3]张乐川,蒋丽,候振.除尘器前烟道优化设计分析[J].电站系统工程,2010,26(4):33-34.

[4]李国堂,李立晓,白穜.除尘器前圆形烟道流场的数值模拟[J].锅炉技术,2014,45(1):22-25.

[5]齐晓娟,李凤瑞,周晓芸.电除尘器进口矩形烟道气流分布改进的CFD模拟[J].环境工程学报,2011,5(2):404-407.

Flow Field Analysis Before the Dust Collector of 660MW Power Unit

ZHAO Da-zhou

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

The flow field distribution of inlet flue ofa 660MW unitwas studied,Based on field testand numerical simulation,the results show that:The uniformity of flue gas velocity distribution in A flue is poor,simulation results are in good agreementwith theexperimental results.The fluegasvelocity distribution in the B fluewhich obtained by field testand simulation aredifferent.Gassolid two phase simulation resultsshow:ash deposition in the B flue is the cause of thechange of thevelocitydistribution.

field test;flow field;numerical simulation;ash

10.3969/J.ISSN.2095-3429.2016.05.009

TM621.7+3

B

2095-3429(2016)05-0036-04

赵大周(1990-),男,山东枣庄人,硕士,助理工程师,研究方向:燃煤电厂大气污染物的控制。

2016-06-21

2016-08-04