基于活塞热机耦合仿真的柴油-天然气双燃料发动机替代率研究

2016-11-29张承维肖兵郭华华张生梅

张承维, 肖兵, 郭华华, 张生梅

(1. 贵州理工学院电气工程系, 贵州 贵阳 550003; 2. 华南理工大学自动化科学与工程学院, 广东 广州 510640)

基于活塞热机耦合仿真的柴油-天然气双燃料发动机替代率研究

张承维1, 肖兵2, 郭华华1, 张生梅1

(1. 贵州理工学院电气工程系, 贵州 贵阳 550003; 2. 华南理工大学自动化科学与工程学院, 广东 广州 510640)

建立了柴油-天然气双燃料发动机活塞、活塞销、连杆的有限元模型,分析了活塞在不同替代率下标定功率工况时的温度分布情况,将活塞上某些点处的仿真值与实测值进行了对比,误差满足工程要求。将温度场分布作为热机耦合的初始条件加载到活塞上,计算活塞热机耦合作用下的应力场和变形场。结果表明:活塞最高温度值出现在活塞顶部偏离燃烧室一侧,热机耦合的最大应力出现在销座内侧上部,最大变形值出现在活塞顶部偏离燃烧室的外侧,并随着替代率的增加而升高。

双燃料发动机; 替代率; 活塞; 热负荷; 热机耦合

柴油-天然气双燃料发动机与天然气单燃料发动机相比有其独特优点,采用双燃料发动机的汽车不受天然气供应基础设施限制,柴油掺烧天然气能使原柴油机达到更低的废气排放和更大的经济效益,容易被用户接受。柴油-天然气双燃料发动机对比单燃料天然气发动机和纯柴油发动机优势明显,但柴油-天然气双燃料发动机在全球没有得到广泛应用,主要原因是这种双燃料发动机可靠性不过关。天然气对柴油的替代率越高经济性越好,因此双燃料发动机改装厂家在将柴油车改装成柴油-天然气双燃料车时,通常采用较高的替代率。改装的双燃料发动机在运行一段时间后,发生热裂、烧损、熔顶、拉缸等恶性事故的概率很高。本研究针对双燃料发动机频繁发生的故障,对双燃料发动机零部件的热负荷和热机耦合进行研究。

活塞、缸套、气门、缸盖是发动机受热负荷较高的零部件,其中活塞一直暴露在高温、高压的燃气中,并随缸盖中心线轴向往复远动,工作条件非常恶劣,最容易损坏[1-2]。活塞温度场是否在可控范围内,活塞的热变形是否超过缸套与活塞的间隙,热应力是否影响油膜的正常生成[3-4],这些对发动机可靠性有重大影响,是柴油-天然气发动机需要深入研究的内容。

1 计算模型

1.1 三维立体模型

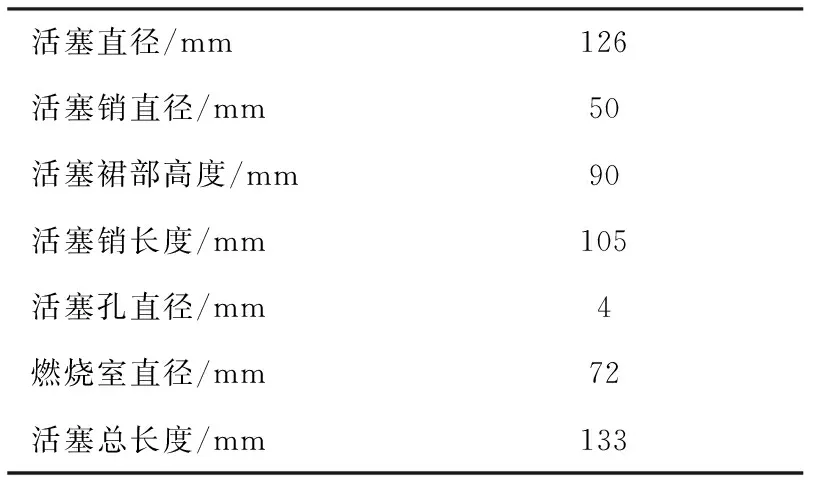

用Pro/E软件根据活塞图纸来建立活塞的三维精确实体模型,由于燃烧室发生偏置,活塞不完全对称,所以需对活塞进行全模型建模。在建立活塞模型时,考虑倒角对热机耦合应力的影响,对活塞进行倒角处理。所建立的三维模型能够真实再现活塞的实际结构,为有限元分析打好基础。试验原机是中国重汽WD615 93,活塞的基本几何参数见表1,三维实体模型见图1。

表1 活塞的基本几何参数

1.2 有限元模型

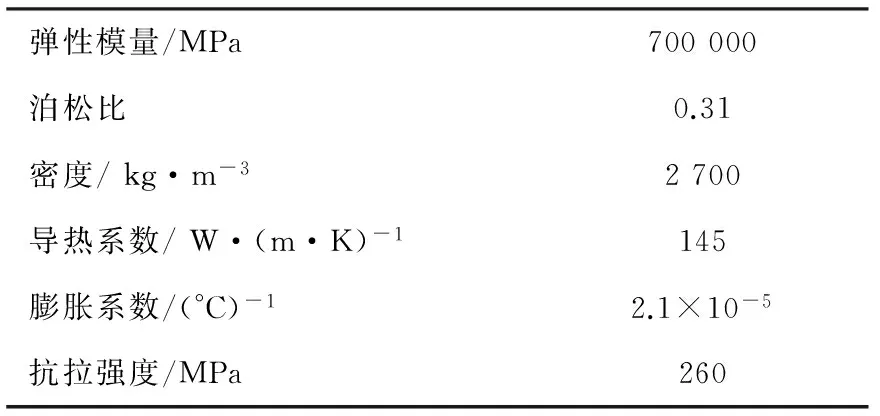

将Pro/E软件建立的三维实体模型导入ANSYS Workbench14.5软件中,建立活塞的有限元模型。用四面体网格(Tetrahedrons)对三维模型进行粗分,再用面映射网格划分工具(mapped face meshing)对每个面的网格进行规则化处理,最后用refinement对活塞顶面进行细分,得到的节点数为224 309,单元数为144 723,活塞的三维有限元模型见图2。活塞的材料对其稳态热负荷分析至关重要,表2示出了活塞的部分材料参数。

弹性模量/MPa700000泊松比0.31密度/kg·m-32700导热系数/W·(m·K)-1145膨胀系数/(°C)-12.1×10-5抗拉强度/MPa260

2 载荷边界条件

2.1 热载荷边界条件

活塞在工作过程中,其顶面与高温高压燃气接触,活塞从燃气中吸收的热量占燃料燃烧总热量的2%~4%[5-6],当活塞达到热平衡时,一部分热量从活塞环区和裙部通过缸套壁传到水套中的循环冷却

水中,另一部分热量通过活塞内腔、内冷油腔传递到油雾和冷却机油中;在进气过程中,热量通过活塞头部传给新鲜空气。活塞各部位的边界条件均采用第三类边界进行计算[7-8]。

2.1.1 顶部传热边界条件

在一个稳定工作循环过程中,虽然活塞顶面气体的瞬时温度和瞬时传热系数变化很大,但是变化周期很短,活塞温度场只在活塞顶面1~2 mm处波动,而且波动范围很小,因此整个活塞的温度场可以看成是稳定的。对活塞温度场进行求解时,需要用到一个工作循环内燃气的平均温度和平均传热系数,如式(1)和式(2)所示[1]。

(1)

(2)

式中:Tg,Tgm,ag,agm分别为缸内燃气瞬时温度、平均温度、瞬时传热系数、平均传热系数;φ为曲轴转角。

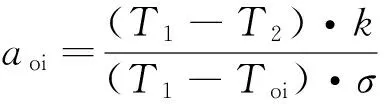

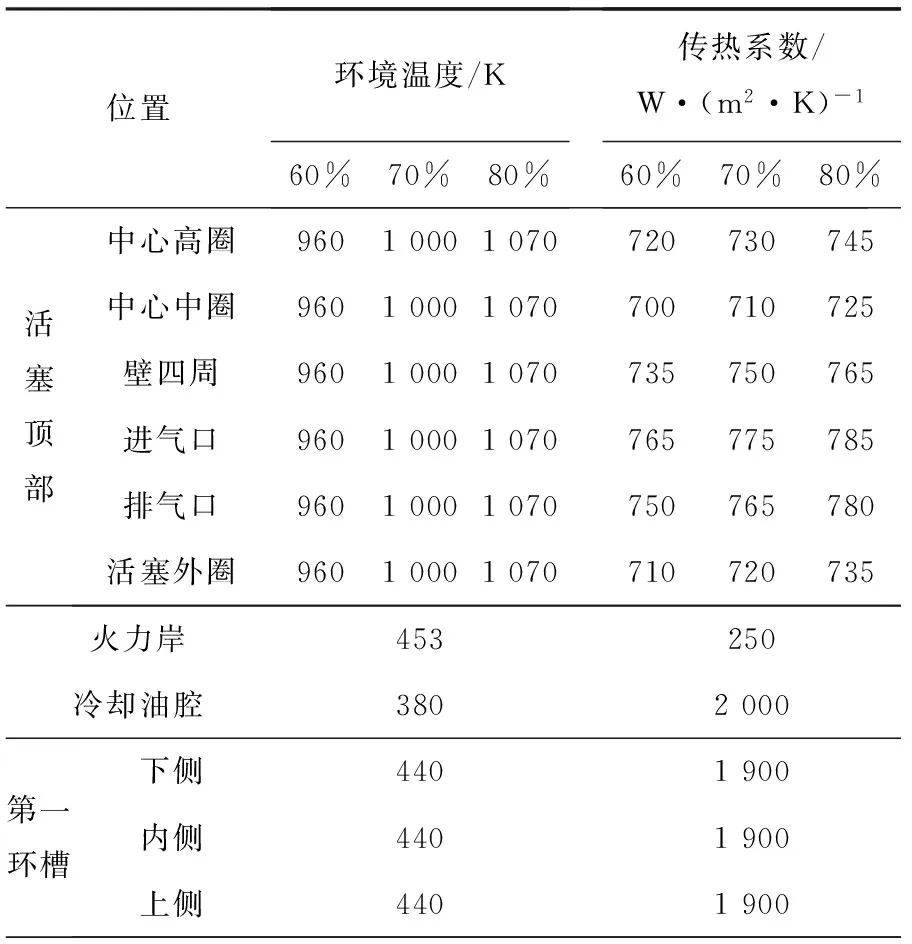

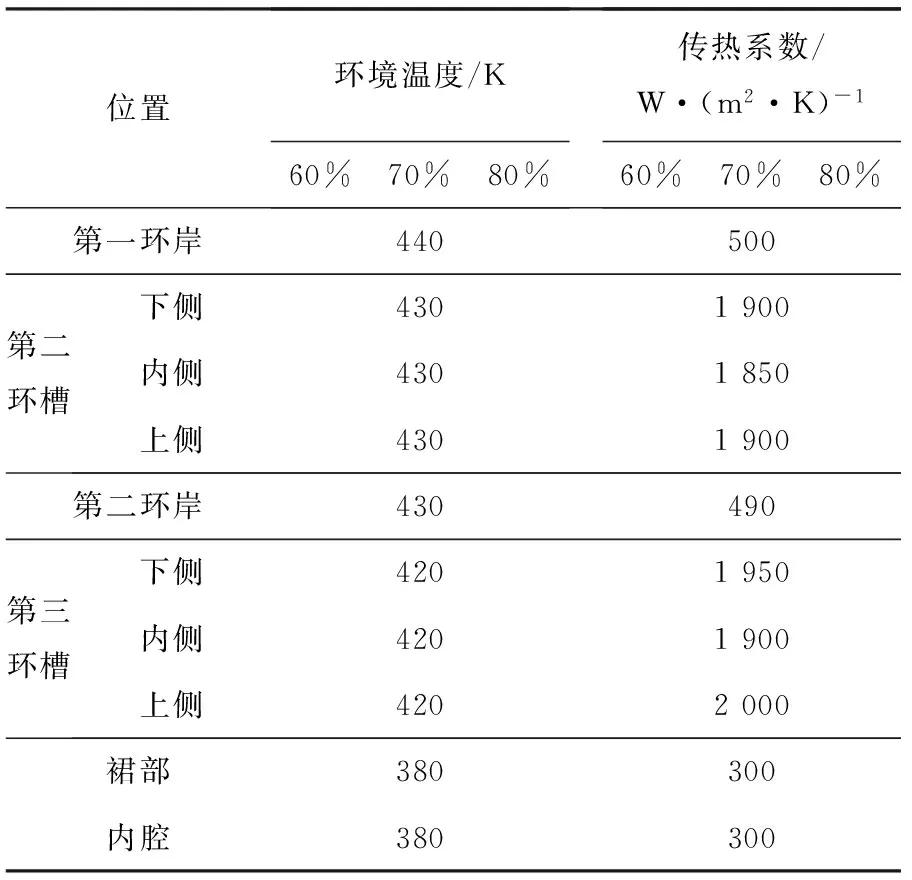

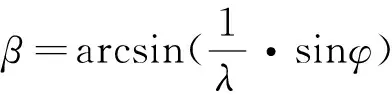

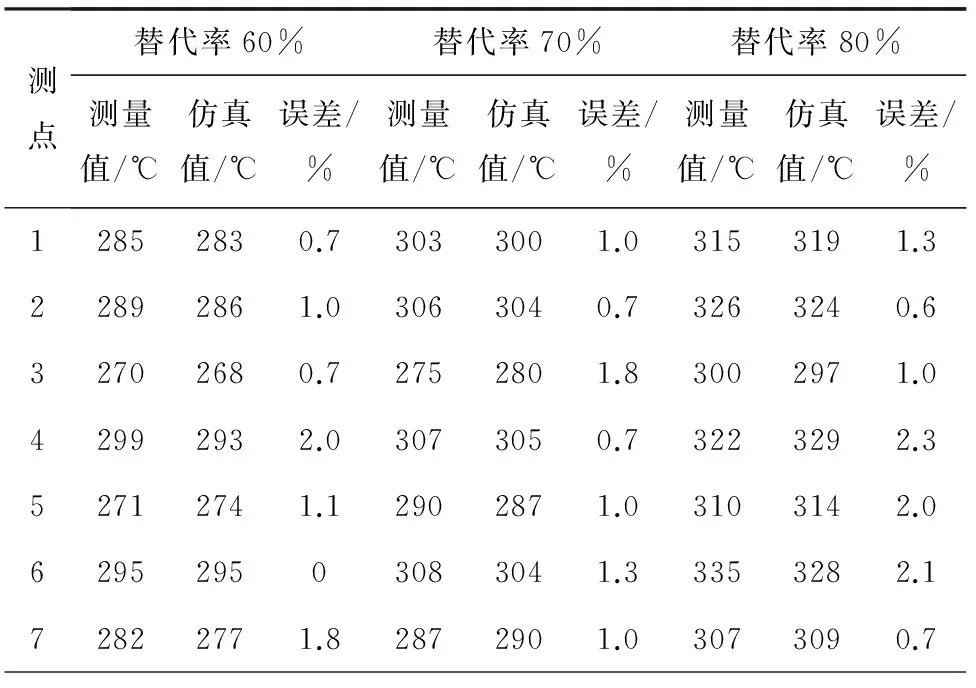

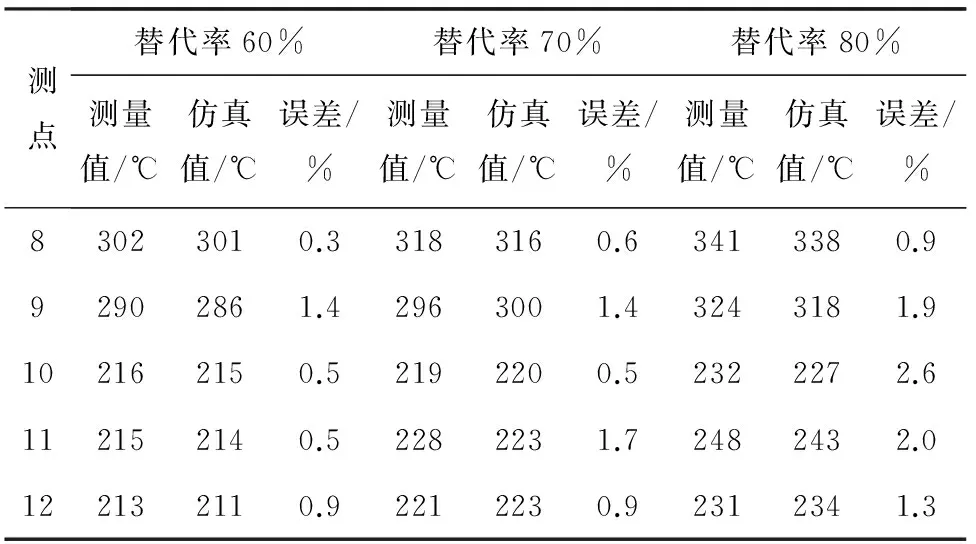

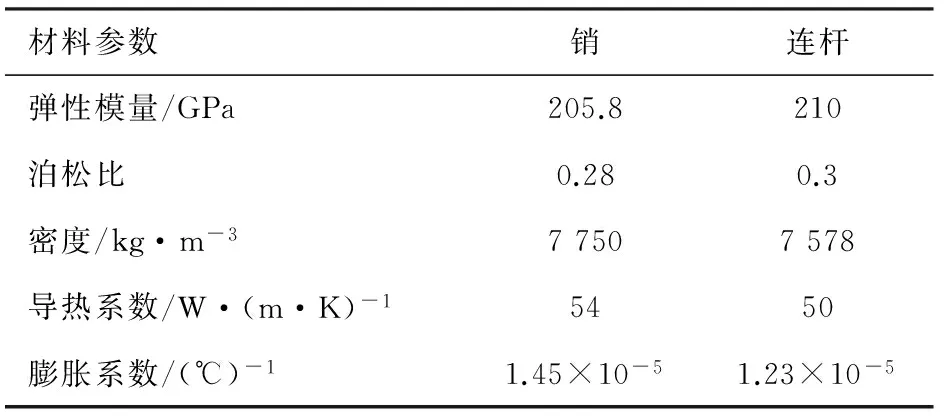

活塞顶面的温度影响着整个活塞的温度场分布,需对活塞顶面温度场进行分区,根据Seal-Talor[1]公式得到分区后各区的传热系数。式(3)为0 (3) (4) 式中:r为距活塞中心点的距离;N为活塞中心到达最大传热系数点的距离;ar为活塞径向任意位置时的传热系数;agm为活塞顶面平均传热系数。 为了求取平均温度Tgm和平均传热系数agm,需确定燃气的瞬时温度和瞬时传热系数。Tg和ag可由GT-Power软件建模得到,由于篇幅关系,本研究只对发动机在标定功率工况(功率为213kW,转速为2 200r/min)下,替代率为70%,喷油提前角为11°曲轴转角时的缸内压力和放热率进行试验验证。从图3可以看出,该模型能够很好地反映发动机实际工作状态。图4示出不同替代率时,发动机气缸内燃气的瞬时温度和瞬时传热系数。 2.1.2 内冷油腔传热边界条件 为了避免活塞遭受到较高热负荷而产生破坏,因此设计了内冷油腔,保证活塞能够充分冷却。活塞的内冷油腔为直立环形,润滑油从冷却喷嘴高速喷入油腔进油孔中,并随活塞高频往复运动后返回油底壳。活塞内冷油腔的环境温度为润滑油温度,传热系数由经验公式(5)计算得出[1]。 Nuf=0.495Ref0.57D*0.24Prf0.29, (5) Nuf=aD/v,D*=D/b,Ref=uD/vf。 (6) 式中:Nuf为努塞尔特准则数;Ref为润滑油的雷诺数;Prf为普朗特数;a为传热系数;D为冷却油腔的当量直径;v为润滑油导热系数;b为冷却油腔的平均高度;u为润滑油速度;vf为润滑油运动黏度。 2.1.3 活塞内腔传热边界条件 对于活塞内腔和油雾进行的热交换,目前还没有一个很好的公式来计算活塞内腔和油雾的传热系数。根据热量平衡关系,流入活塞内油腔的热量等于流出的热量,可得其传热系数,如式(7)所示[1],环境温度为油雾温度。 (7) 式中:T1,T2,Toi分别为活塞顶温度、活塞内腔底部温度和曲轴箱内油雾温度;k,σ分别为活塞的导热系数和活塞顶厚度。 2.1.4 活塞侧面传热边界条件 活塞环侧面散热的主要途径是通过冷却水和润滑油,向冷却水的传热是间接过程,冷却水可以看成是传热的终端。在活塞环槽区,热量通过油膜、活塞环和缸套,然后和冷却水相交换,是一个对流、热传导、对流的过程;在裙部、环岸区,热量通过油膜、缸套和冷却水相交换,也是一个对流、热传导、对流的过程,只是少了活塞环这个中间过程。本研究活塞活塞环槽区、岸区、裙区的热边界条件参考同类机型数据确定,并通过试验值和计算值进行对比,对活塞热边界条件进行修正。表3示出了喷油提前角为11°曲轴转角,替代率为60%,70%,80%时的环境温度和传热系数。 表3 环境温度和传热系数 续表 2.2 机械载荷边界条件 2.2.1 活塞上部气体力 活塞的上部包括活塞顶面、环岸、环槽等区域,燃气最大爆发压力对活塞的作用见图5,活塞所受燃气压力通过活塞环逐渐减小,第二道环槽以下所受燃气压力很小,可以忽略不计[8]。 2.2.2 活塞销座上作用力载荷 活塞销座上的支反力作用在活塞销与销座接触面上,方向与活塞运动方向相反,力在环向120°角范围内按余弦规律分布,沿活塞销轴向近似按三角形分布[9](见图6)。活塞销孔正上表面120°角范围内任意一点(x,θ)上的力分布如式(8)所示[10]。 (8) 式中:活塞销座上的支反力Fl可近视为活塞顶部作用力和活塞组件所受惯性力的合力(见式(9));l为活塞销与销座孔接触面的长度;qx为销座上的载荷。 Fl=Fg-Fj。 (9) 式中:Fg为缸内燃气作用在活塞顶部的力(见式(10));Fj为活塞往复运动所产生的惯性力(见式(11))。 Fg=(pmax-po)·Ag, (10) Fj=-mj·aj=-mjrω2[cosφ+λcos(2φ)]。 (11) 式中:pmax为缸内气体的最高燃烧压力;po为曲轴箱内气体压力;Ag为活塞顶的投影面积,Ag=πD2/4,D为活塞直径;mj为活塞组件质量;r为曲柄半径;ω为曲轴旋转角速度;λ为连杆长度与曲柄半径之比;φ为曲轴转角,这里的φ取最大压力值所对应的曲轴转角。 由式(8)、式(9)、式(10)、式(11)即可得活塞销孔正上表面120°角范围内任意一点(x,θ)上的载荷q分布(见式(12))[10]。 q=qx(l-x)·cos(1.5(60-θ))。 (12) 式中:x为销孔轴线方向点至销孔内侧面的距离。 2.2.3 活塞裙部作用力载荷 活塞侧推力主要作用在活塞的裙部,并在裙部按线性分布。活塞侧推力全部作用在主推力一侧裙部60°角范围内,其作用力分布如式(13)所示[10]。 (13) 式中:l1为裙部的长度;D为活塞直径;x为点至活塞下底部的距离。 活塞的侧推力指裙部与气缸接触时受到的侧压力,如式(14)所示。 Fn=(Fg+Fj)·tanβ。 (14) 式中:β为连杆偏离气缸轴线的角度。 (15) 由式(13)、式(14)、式(15)即可确定qx1。则在活塞裙部主侧推力一侧60°角范围内任意一点处的载荷q1分布如式(16)所示[10]。 q1=qx1(l1-x)。 (16) 2.2.4 活塞组件往复惯性力 活塞组件往复惯性力以加速度的形式施加在活塞上[11]。活塞组件沿气缸轴线以加速度aj作往复变速直线运动。 3.1 活塞温度的测量 通过传热系数公式计算出来的传热系数与实际的传热系数之间有一定的差距,因此采用“温度拟合法”[2],先根据经验公式计算得到传热系数,再根据传热系数得到活塞温度场,并与实际测点温度值进行对比,不断修正边界条件,直到仿真值与实测值相吻合,即得到准确的边界条件。本研究采用硬度塞法来测量活塞在测点处的温度值,其测量原理是利用某些金属材料经淬火后硬度随回火温度的升高而下降这一特性来测量温度,这些金属材料经过回火温度后,硬度会产生永久性的变化,这种硬度的变化取决于它所经受的最高温度及最高温度作用的时间。需事先建立回火温度与硬度的标定曲线(见图7)。活塞温度测量方法:将淬火后的活塞温度材料制成一字槽螺钉式硬度塞,然后钉入活塞测点部位(替代率改变后需更换硬度塞),让发动机稳定运行2h,卸下硬度塞,抛光表面,并用自动砖塔维氏硬度计测量硬度塞的硬度值,将测量得到的硬度值和硬度-温度关系曲线相比较,可得相应硬度所对应的温度值,即为活塞测点处的温度值。活塞测点位置见图8。 3.2 活塞温度场仿真 图9示出喷油提前角为11°曲轴转角,替代率分别为60%,70%,80%时的温度分布。可以看出,活塞的最高温度分别为302.95 ℃,317.93 ℃,339.15 ℃,出现在活塞顶部偏离燃烧室一侧的内部;ω型燃烧室中心凸起部分的温度值偏高,活塞裙底部的温度最低。当替代率增加时,活塞顶部最高温度增加,但均小于360 ℃,在可控范围内;随替代率的增加,活塞第一环槽测点处的温度值增加,活塞第一环槽的平均温度增加;活塞内腔顶部的温度增加;当替代率为80%时,第一环槽的平均温度值超过了230 ℃,会使润滑油产生结焦、积炭从而损坏发动机,为了保证发动机长期运行的可靠性,替代率不能超过80%。 表4示出活塞测点处温度的仿真值与实测值对比。可以看出,温度的实测值与仿真值相吻合,误差满足工程要求。 表4 不同替代率时测量值与仿真值对比 续表 将温度场作为热机耦合的初始条件加载到活塞上。为了减少求解过程中加载、约束区域以及附件区域的应力集中现象,需要在活塞的基础上加入活塞销和连杆,并对活塞销和连杆用四面体网格进行划分,得到活塞的热机耦合模型(见图10)。活塞销和连杆的材料参数见表5。在对活塞进行热机耦合分析时,很多文献都给出了自己的约束位置,大多文献在销与销座处加约束[12-15],对活塞热机耦合分析影响巨大。为了减少约束对活塞热机耦合的影响,让约束远离活塞,在连杆尾部加了固定约束[3]。 材料参数销连杆弹性模量/GPa205.8210泊松比0.280.3密度/kg·m-377507578导热系数/W·(m·K)-15450膨胀系数/(℃)-11.45×10-51.23×10-5 通过GT-Power软件仿真得到双燃料发动机缸内最大压力值和最大压力值出现的位置:替代率为60%时,最大压力值14.62 MPa,最大压力值出现位置373.97°曲轴转角;替代率为70%时,最大压力值15.01 MPa,最大压力值出现的位置373.83°曲轴转角;替代率为80%时,最大压力值15.29 MPa,最大压力值出现的位置373.78°曲轴转角。将不同替代率下的机械载荷施加在活塞上,得到热机耦合下的应力场和变形场。 图11示出喷油提前角为11°曲轴转角,替代率为60%,70%,80%时,热机耦合的应力场分布。从图中可以看出:活塞热机耦合的最大应力值分别为166.1 MPa,170.93 MPa,176.76 MPa,出现在销座内侧的上部;活塞内腔顶部外圈的应力值相对较大;活塞裙部的最大应力值分别为28.15 MPa,29.16 MPa,30. 63 MPa,出现在中凸点位置;活塞第三环槽底部应力值也相对较大,活塞顶部的最大应力值出现在排气口的内侧。当替代率增加时,最大应力值增加,裙部最大应力值增加。活塞裙部处的最大应力值主要是由活塞的侧推力产生,其值不能过大,过大会使发动机产生敲缸现象,严重时影响油膜的正常生产,使发动机产生拉缸故障,从而损坏发动机。当替代率由60%增大到80%时,活塞环槽处的最大应力值从45.65 MPa增加到53.37 MPa,活塞顶部的最大应力值从55.63 MPa上升到67.45 MPa。 图12示出活塞在不同替代率下的变形场。从图中可看出:活塞上的变形非常不均匀,最大变形量分别为0.432 97 mm,0.453 58 mm,0.481 63 mm,出现在活塞顶部偏离燃烧室一侧的外侧,主要是由于这些地方的温度梯度较大;最小变形量出现在活塞内腔顶部。当替代率增加时,活塞的最大变形量上升,活塞裙部的最大变形量上升。活塞顶部的最大变形量没有超过顶部与活塞的间隙(0.6 mm),在可控范围内,但是活塞裙部的最大变形量超过了活塞裙部与缸套间隙(0.255 mm),因此不能保证发动机的可靠性。 通过GT-Power软件建立柴油-天然气双燃料发动机仿真模型,用Pro/E软件建立活塞三维立体模型,用硬度塞法对活塞表面测点处的温度进行测量,并与仿真值进行对比。将仿真温度作为初始条件加载在活塞上,在此基础上加入机械载荷,对活塞的应力场和变形场进行仿真计算,得到以下结论: a) 最高温度出现在活塞顶部并随着替代率的增加而增大,替代率从60%增加到80%时,活塞表面的最高温度在可控范围内;当替代率为80%时,活塞第一环槽的平均温度值超过了230 ℃,将会使活塞润滑油产生积炭、结焦,从而损坏发动机; b) 随着替代率的增加,活塞各部位的最大应力值逐渐增大;裙部的最大应力值主要是由侧推力产生,其值过大时,会使发动机产生敲缸现象,严重时影响油膜的正常生成,使发动机产生拉缸,从而损坏发动机; c) 活塞各部位的变形量随着替代率的增加而增大,要求活塞各部位的变形量不超过该部位与缸套的间隙,如超过将会损坏发动机; d) 以发动机热负荷和热机耦合的安全边界作为初始条件,双燃料发动机在标定功率工况下的替代率不能超过75%。 [1] 何振鹏. 柴油机活塞热负荷和热机耦合研究[D]. 天津:天津大学,2010. [2] 宁海强,孙平,梅德清,等. 高速柴油机活塞温度试验与热量耦合仿真[J]. 内燃机工程,2014,35(1):105-109. [3] 祖炳锋,方强,刘捷. 基于热机耦合的国Ⅴ柴油机活塞强度及变形数值分析[J]. 内燃机工程,2014,35(1):99-104. [4] Jonathan George Dolak, Yu Shi, Rolf D Reitz. A Computational Investigation of Stepped-Bowl Piston Geometry for a Light Duty Engine Operating at Low Load[C]. SAE Paper 2010-01-1263. [5] Ekrem Buyukkaya, Muhammet Cerit. Thermal analysis of a ceramic coating diesel engine piston using 3-D finite element method[J]. Surface and Coatings Technology,2007,202(2):398-402. [6] Esfahanian V,Javaheri A,Ghaffarpour M. Thermal analysis of an SI engine piston using different Combustion boundary condition treatments[J]. Applied Thermal Engineering,2006,11(26):277-287. [7] 于文英. 基于热负荷及机械负荷柴油机活塞的结构分析与仿真[D]. 天津:河北工业大学,2012. [8] Xiqun Lu, Quan Li, Wenping Zhang, et al. Thermal analysis on piston of marine diesel engine[J]. Applied Thermal Engineering,2013,50(1):168-172. [9] 佟景伟,李林安,李鸿琦. 在温度和和机械载荷作用下活塞应力与变形的三维有限元分析[J]. 内燃机学报,1995,13(2):123-131. [10] 雷基林,申立中,杨永中. 4100QBZ增压柴油机活塞机械负荷与热负荷耦合分析[J]. 燃烧科学与计算,2008,14(1):61-66. [11] 王小兵,刘保安,王玉芝.基于RecurDyn和Ansys Workbench的活塞强度分析[J]. CAD/CAM与制造业信息化,2010,22(6):63-63. [12] Xiqun Lu, Quan Li, Wenping Zhang, et al. Thermal analysis on piston of marine diesel engine[J]. Applied Thermal Engineering,2013,50(1):168-176. [13] Ravindra R M,Shivakant N K,Gowrishenkar N. Finiter Element Study on piston Assembly Dynamatic in Multicylinder Internal Combustion Engine[C]. SAE Paper 2011-01-1075. [14] Andress P P,Harold J S. Avenues for predicting pistion wear employing 2D and 3D numerical piston dynamics models[C]. SAE Paper 2008-01-1044. [15] Shayler P J,Leong D K W,Pegg I G. invetigations of piston ring pack and skirt contribution to motored engine friction[C]. SAE Paper 2008-01-104. [编辑: 潘丽丽] Research on Replacement Rate of Diesel and Natural Gas Dual Fuel Engine Based on Thermo-mechanical Coupling of Piston ZHANG Chengwei1, XIAO Bing2, GUO Huahua1, ZHANG Shengmei1 (1. Department of Electrical Engineering, Guizhou lnstitute of Technology, Guiyang 550003, China;2. School of Automation Science and Engineering, South China University of Technology, Guangzhou 510640, China) The finite element model of piston, piston pin and connecting rod for diesel-natural gas dual fuel engine was established and the piston temperature distribution at rated power under different replacement rates was analyzed. The simulation values of some locations on the piston were compared with test values and the error between them could meet the engineering requirements. Using temperature filed distribution as Initial conditions of thermo-mechanical coupling, the stress field and deformation field of piston was calculated. The results show that the temperature at the top of piston in one side of combustion chamber is the highest. The stress of thermo-mechanical coupling in the upper position inside piston pin seat is maximum. The deformation at the top of piston outside of the combustion chamber was the most severe and increases with the increase of replacement rate. dual fuel engine; replacement rate; piston; thermal load; thermo-mechanical coupling 2016-02-17; 2016-03-29 贵州省科学技术基金项目(黔科合J字[2014]2080号);国家自然科学基金重点项目(61174135) 张承维(1979—),女,博士,主要从事双燃料发动机可靠性方面研究;weiwei433410@sina.com。 10.3969/j.issn.1001-2222.2016.03.014 TK464 B 1001-2222(2016)03-0071-08

3 活塞热负荷分析

4 活塞热机耦合模型

5 结论