某重型车用V8柴油机燃烧系统优化设计

2016-11-29李海鹰吕娟霞李玉峰文明李研芳

李海鹰, 吕娟霞, 李玉峰, 文明, 李研芳

(中国北方发动机研究所(天津), 天津 300400)

某重型车用V8柴油机燃烧系统优化设计

李海鹰, 吕娟霞, 李玉峰, 文明, 李研芳

(中国北方发动机研究所(天津), 天津 300400)

针对某重型车用V8柴油机的燃烧室廓形和喷油器凸出高度进行了设计。优化设计方案由5个燃烧室廓形和5个喷油器凸出高度组成,选择了ESC稳态排放循环中的A100,C100,A25工况以及最大功率工况作为优化设计的工况点,利用AVL-Fire软件在这4个典型工况点上对各设计方案的缸内燃烧过程进行了模拟计算,采用了一个综合目标评价函数来评判不同方案对循环功、NOx和Soot的综合影响,从100个算例的计算结果中筛选出最优的燃烧室廓形和喷油器凸出高度。和原机相比,优化的燃烧系统在高负荷工况可使油耗下降1.4%,Soot排放降低14%~30%。

柴油机; 燃烧系统; 优化设计

由于车用发动机的排放法规和油耗控制越来越严,现代车用柴油机燃烧系统的设计变得越来越复杂。燃烧系统的设计不但要满足动力性、燃油经济性和排放法规等多个目标要求,而且要在广阔的车用工况运行范围内获得良好的性能指标。国内研究学者针对油品特性[1]、喷油器参数[2-4]、燃烧室结构[5-6]等单因素对燃烧系统的设计开发进行了较为深入的研究。而国外研究人员通过构建多目标、多工况优化函数,从繁杂的设计和计算数据中快速筛选出最优的燃烧系统设计方案[7-13]。

本研究就一款国Ⅴ重型商用车柴油机的燃烧系进行了统优化设计。由于性能开发的需求,现要对燃烧室廓形和喷油器凸出高度进行优化设计和匹配,以进一步提高发动机动力性、降低燃油消耗和机内炭烟(Soot)排放。为此,设计了5种燃烧室廓形和5个喷油器凸出高度,选取了ESC稳态排放循环中的4个典型的工况点,利用AVL-Fire软件对各方案的燃烧过程进行了仿真计算,采用了一个综合目标评价函数来评判各方案对循环功和油耗,以及NOx和Soot排放等的综合影响,从100个算例的计算结果中筛选出最优的燃烧室廓形和喷油器凸出高度。

1 缸内三维仿真计算

1.1 模型的建立

本研究中柴油机为一台水冷V8直喷增压发动机,其基本参数见表1。该发动机采用共轨燃油喷射系统、“螺旋+充气”双气道结构和SCR后处理器装置。在燃烧系统上,采用4气门结构,喷油器和燃烧室凹坑(ω型)在气缸轴线上中心布置,8个喷孔沿周向均匀布置。由于燃烧系统和排放后处理器的优良设计,该发动机的升功率高达38 kW/L,NOx和Soot排放达到国Ⅴ标准。

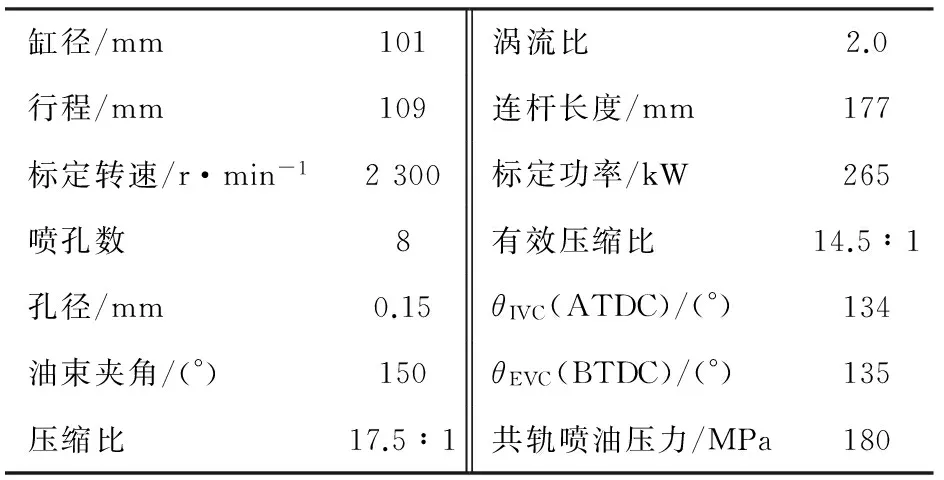

表1 柴油机基本参数

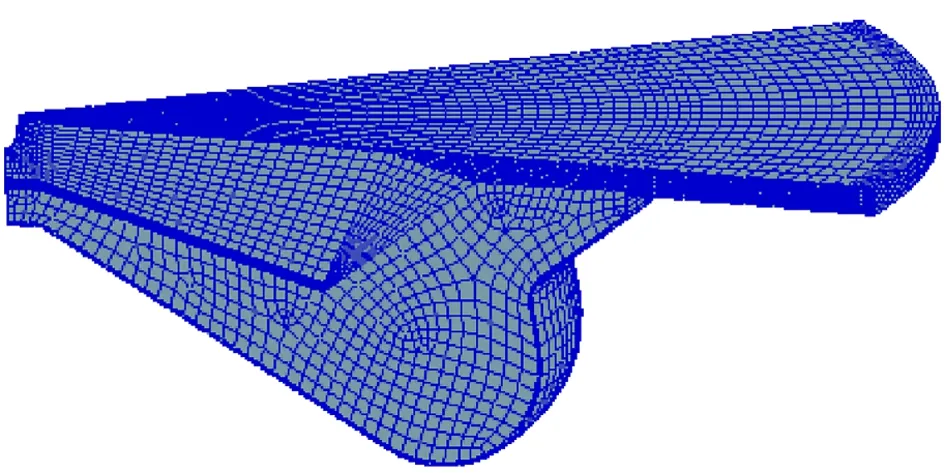

图1 在上止点时燃烧室 的计算网格

由于整个燃烧室和喷油器结构关于气缸轴线对称,且喷孔数为8个,取气缸和燃烧室的1/8建立了计算网格,以减少计算时间。图1示出原机燃烧室在上止点位置时的计算网格,网格数为37 140。

本研究采用AVL-Fire三维流动和燃烧仿真计算软件。模拟计算从进气门关闭开始一直到排气门开启为止。三维计算所选取的计算模型见表2。

表2 计算模型选取

1.2 计算方案

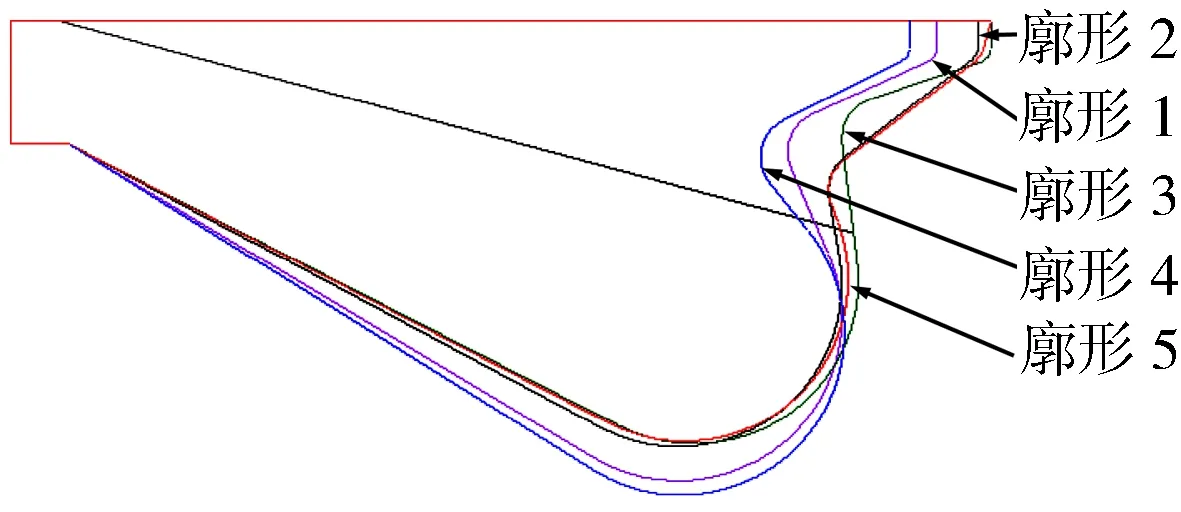

由于燃油消耗和排放耐久性的要求,燃烧系统设计主要从两方面改善:第一,燃烧室廓形改进,在原燃烧室廓形(图2中的廓形2)和燃烧室容积不变的基础上,通过改变燃烧室喉口直径和燃烧室深度,得到廓形1,3,4(见图2),廓形5是在2的基础上将唇口部分由直口改为敞口,并略作调整以保持容积不变;第二,喷油器凸出高度优化,原机喷油器的凸出高度为1.9 mm,在原机凸出高度的基础上,取1.5 mm,1.7 mm,1.9 mm,2.1 mm和2.3 mm等5种凸出高度进行优化设计。在图2所示的5种燃烧室廓形示意图中,黑色线段表示当喷油器凸出高度为2.3 mm、油束夹角为150°、活塞在上止点时,油束中心线与燃烧室廓形相对位置。

图2 5种燃烧室廓形示意

为找出满足全工况性能和排放要求的最佳燃烧系统设计,本研究选取了4个工况点:其中一个是最大功率点,以满足该机高功率密度的性能要求,并改善标定工况点的燃油消耗;另外3个工况点分别是稳态排放循环(ESC)试验中的A100,C100和A25,以满足该机排放控制和油耗控制的目标要求。每个工况点的计算参数取值见表3。

选用梯形喷油规律,在4个工况点均采用标定试验实测的喷油量(即喷油脉宽)、喷油提前角和喷油压力数值。

表3 4个工况点的计算参数

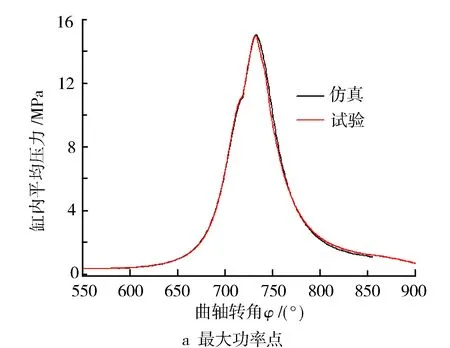

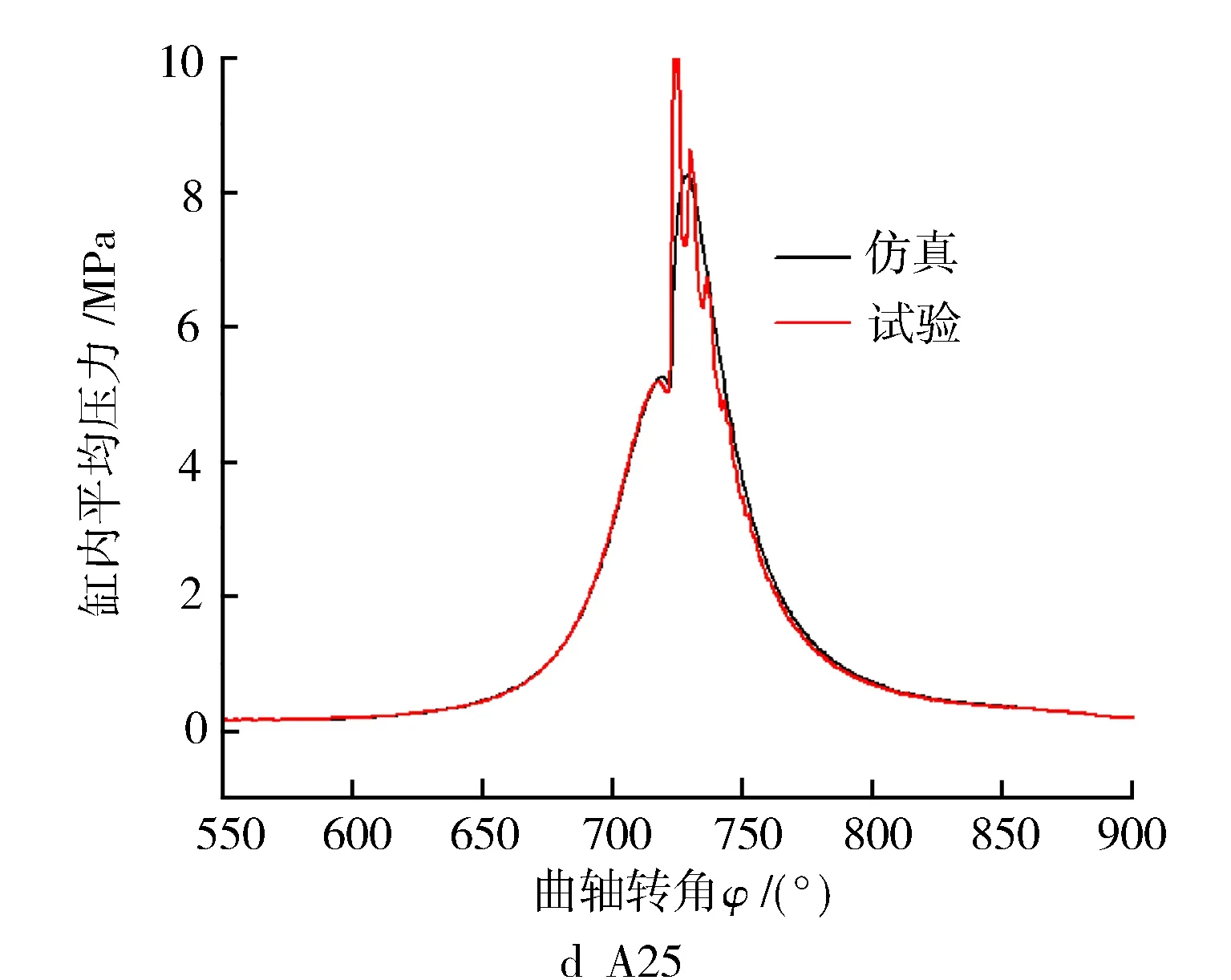

1.3 计算模型标定

利用表3所示工况的试验数据作为三维计算模型的标定依据。通过表2计算模型中变量取值的调整,使得各工况下计算得到的气缸压力和排放数值与对应工况下的试验结果基本吻合。气缸压力的标定结果见图3。由图3可见,在最大功率、C100和A100工况点,仿真计算的气缸压力曲线和试验的气缸压力曲线吻合较好;在A25工况点,仿真计算得到的气缸压力与实测的气缸压力在上止点附近有一定差别,前者的曲线较为平滑,而后者的曲线波动较

图3 试验和计算的气缸压力曲线对比

大。这是因为在低速小负荷工况时测压通道效应引起的压力振荡的影响较为显著。

总之,这4个工况点标定后的计算模型能够较好地反映发动机的实际运行情况,因此本次燃烧系统优化计算是基本合理的。

2 优化评价函数

2.1 单工况优化评价函数

美国学者D. T. Montgomery[7]最早根据柴油机的NOx、PM和油耗目标要求,为燃烧系统的优化设计构建了一个目标优化函数(即Merit function)。随后,D. D. Wickman[8],P. K. Senecal[9]和Hai-Wen Ge[10-11]都陆续采用类似的优化函数进行了柴油机燃烧系统的优化设计。美国通用汽车研发部的C. A. Idicheria[12]对该优化函数进行了改进,使之更符合工程研发对燃烧系统优化设计的要求。针对某一工况点i构建的目标优化函数表示为

(1)

(2)

(3)

(4)

式中:w1,w2,w3分别为R1,R2和R3项的权重系数,且w1+w2+w3=1。在R1项中将HC乘以权数0.1,旨在突出NOx的优化结果;R3项为从进气门关闭到排气门打开期间的高压循环指示功;下标为0的项称作为基准点或参考点,它可以是发动机功率和排放的目标值,也可以是任意一个所需比较的基准点。本研究的基准点选为原机燃烧系统的性能和排放,如果新燃烧系统设计方案的综合性能(功率和排放)结果比原机燃烧系统好,则目标优化函数大于100。

为了实现低Soot排放和低油耗率,在权重系数wi的选择上,侧重于R2项和R3项,分别为:w1=0.2;w2=0.4;w3=0.4。

此外,燃烧系统优化设计要受到热力学边界条件的约束。在本研究中,最大气缸压力超过19 MPa和排气温度超过750 ℃时,说明该燃烧系统设计方案不可行,此时赋予目标优化函数一个非常小的数值,即

(5)

2.2 多工况优化评价函数

为使发动机在整个运行工况都能获得良好的动力性、燃油经济性和排放指标,必须构建满足多工况要求的综合目标优化函数。

Idicheria等人[12]构建了一个多工况综合目标优化函数,即

(6)

表4 综合目标优化函数的工况权重系数

3 燃烧系统方案优化

采用已标定的计算模型,分别在4个工况下,对5个燃烧室廓形和5个喷油器凸出高度进行燃烧过程三维模拟计算,并将NOx,HC,Soot和高压循环指示功等结果按照式(1)至式(6)计算出目标优化函数值和综合目标优化函数值,然后从这100个算例的目标优化函数中筛选出最优的燃烧室廓形和喷油器凸出高度。

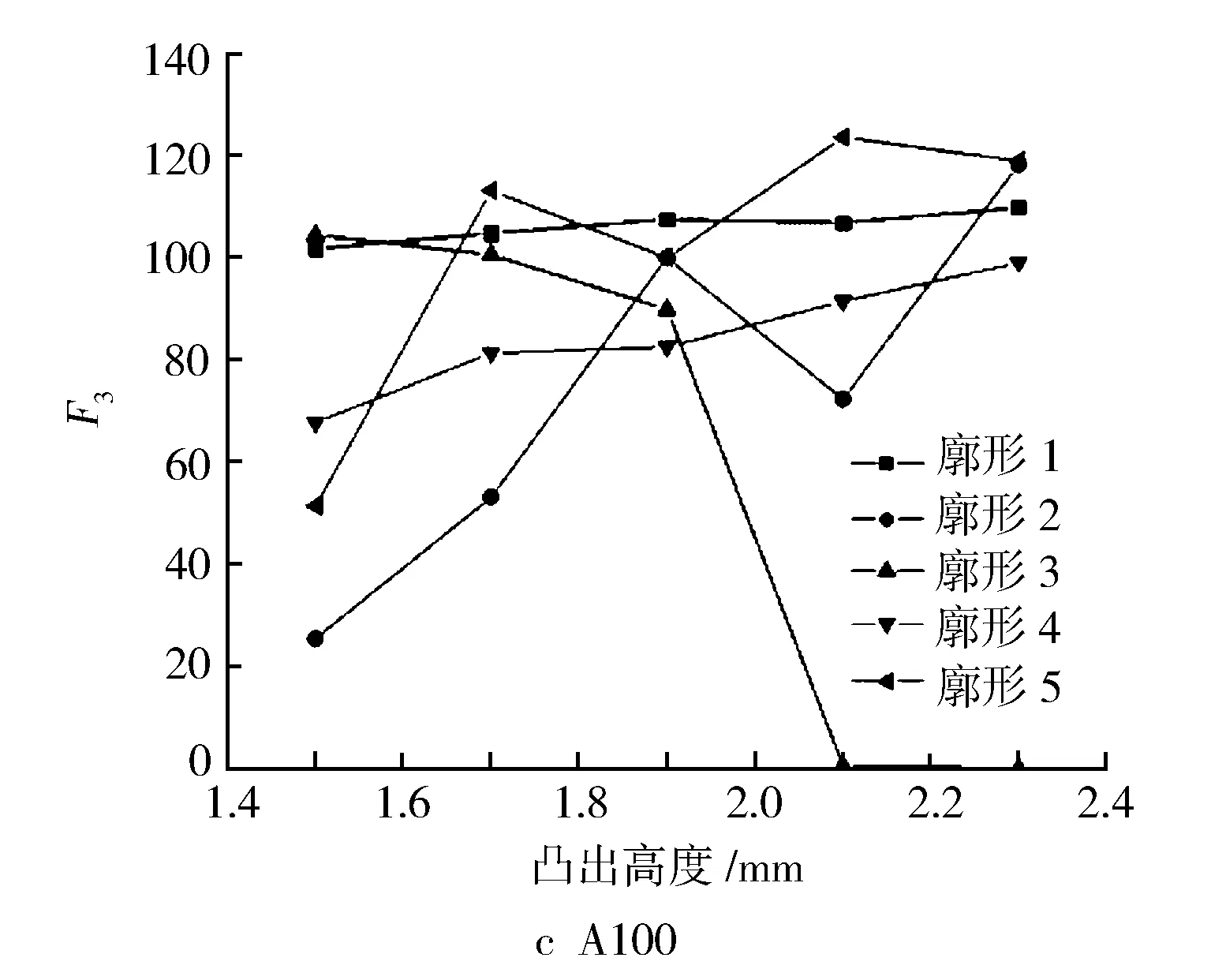

图4示出在4个典型工况下燃烧室形状和喷油器凸出高度对目标优化函数的影响。从图4可观察到下列结果:

燃烧室廓形1 在最大功率和C100工况点,燃烧室廓形1的目标优化函数值随喷油器凸出高度的增加而显著增加;而在A100工况时,其目标优化函数值基本不随喷油器凸出高度的变化而变化。当喷油器凸出高度为2.1 mm和2.3 mm时,3个工况的目标优化函数值均较大,且大于100,说明燃烧室廓形1在3个工况均能获得比原机更好的性能指标。此外,在这5个燃烧室廓形中,燃烧室廓形1的目标优化函数值随喷油器凸出高度变化而造成的波动相对较小,说明燃烧室廓形1的燃烧过程对喷油器凸出高度的变化不太敏感,具有比较好的燃烧一致性。

燃烧室廓形2 因为原机(燃烧室廓形2)被选为目标优化函数计算的参考点,因此在原喷油器凸出高度1.9 mm时4个工况的目标优化函数值均为100。最大功率点时,目标优化函数值随喷油器凸出高度的增加而显著增大,当凸出高度为2.3 mm时,目标优化函数值高达131.4。但对相同的凸出高度2.3 mm,工况A100和工况C100的目标优化函数值表现出不同的变化,前者的数值增加到118.3,而后者的数值急剧下降到20,说明在该喷油器凸出高度,燃烧室廓形2的燃烧过程对工况变化非常敏感,工况一致性差。此外,在最大功率、A100和C100 3个工况点目标优化函数值随着喷油器凸出高度的变化而剧烈波动,说明原机的燃烧过程对喷油器凸出高度的变化相当敏感。

燃烧室廓形3 燃烧室廓形3在A25工况获得最高的目标优化函数值,表现出比其他燃烧室廓形更好的燃烧特性。在喷油器凸出高度1.5 mm时,燃烧室廓形3在高速大负荷工况(最大功率和A100)获得较高的目标优化函数值。但是在其他喷油器凸出高度下,燃烧室廓形3在所有工况下的目标优化函数值均变得非常小,甚至接近于0,意味着燃烧室廓形3的燃烧性能和燃烧一致性均比原机要差。

图4 4个典型工况下目标优化函数值

燃烧室廓形4 燃烧室廓形4在各工况和各凸出高度下的目标优化函数值都低于100,说明该燃烧室比原机的燃烧特性差。

燃烧室廓形5 燃烧室廓形5的目标优化函数在A100工况、喷油器凸出高度2.2 mm时获得最高值,但在最大功率和C100工况时的数值均比燃烧室廓形1低,且函数值均低于基准值100。可见唇口部分变成敞口,有利于改善低转速高负荷工况的性能,但在高速大负荷工况(最大功率和C100)的燃烧特性较差。

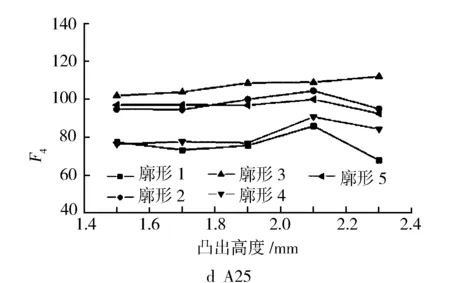

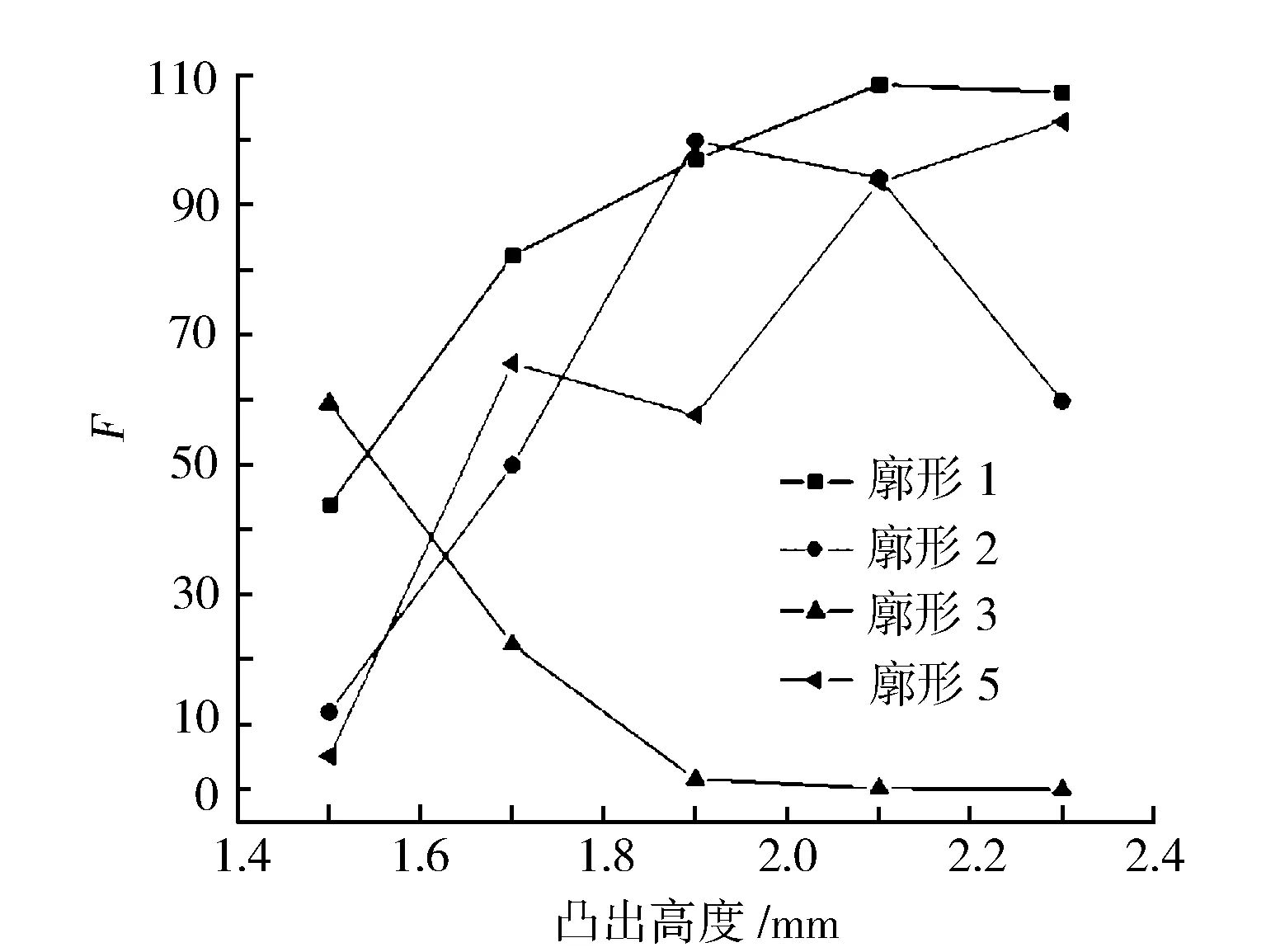

从上述分析可见,燃烧室廓形4较差,直接排除。对其余4个燃烧室廓形继续进行综合评价函数值的计算和比较。图5示出4种燃烧室廓形的综合目标优化函数值随喷油器凸出高度的变化,由图5可以得到下列结论:

1) 由于选原机为基准点,所以燃烧室廓形2在喷油器凸出高度为1.9 mm时的综合目标函数值为100。

2) 燃烧室廓形1在喷油器突出高度为2.1 mm时获得了最高的综合目标优化函数值108.68,说明该燃烧系统设计方案为最佳方案,燃烧综合性能比原机好。

3) 燃烧室廓形3的综合优化函数值随喷油器凸出高度的增加迅速减小,且函数值非常小。这是由于在最大功率、C100和A100工况时目标优化函数值小造成的(图4a至图4c)。因此,燃烧室廓形3的燃烧特性较差。

4) 比较燃烧室廓形1,2和5发现,燃烧室廓形2和5的综合目标优化函数值随喷油器凸出高度的变化出现较为显著的波动,说明燃烧室廓形2和5的燃烧特性对喷油器凸出高度的变化比较敏感,燃烧一致性较差。而燃烧室廓形1的综合目标优化函数值随喷油器凸出高度的增加而单调增加,在凸出高度为2.1 mm时达到最大值之后单调下降;且在2.1 mm附近(即1.9~2.3 mm)函数值相差不大,说明燃烧室廓形1的燃烧特性对喷油器凸出高度的变化不敏感,尤其在凸出高度2.1 mm时显示出良好的燃烧一致性。

图5 综合评价函数值对比

4 燃烧系统优化结果

表5列出优化的燃烧系统设计方案(燃烧室廓形1、喷油器凸出高度2.1 mm)与原机燃烧系统(燃烧室廓形2、喷油器凸出高度1.9 mm)的性能指标对比。由表5可见,采用优化的燃烧系统设计以后,在高转速高负荷工况,指示功率平均增加约1.4%,即燃油经济性改善了1.4%,Soot平均下降26%,NOx排放有所增加。在A25低速部分工况点,指示功率和NOx略有下降,Soot略有增加。所以,基本达到了燃烧系统优化设计的目标。

5 结论

本研究针对1台重型车用V8柴油机,在4个工况下对5种燃烧室廓形和5个喷油器凸出高度进行了优化设计计算,采用了目标优化函数和综合目标优化函数来评判燃烧系统的优劣。得到的主要结论如下:

a) 燃烧室廓形1在喷油器凸出高度为2.1 mm时,可获得最佳的燃烧系统匹配,且燃烧性能一致性较好。在高负荷工况其燃油消耗比原机下降1.4%,Soot排放平均下降14%~30%;

b) 采用目标优化函数及综合目标优化函数可以有效地评判燃烧系统优化设计的优劣。

致谢

本研究得到国家“863”计划项目(2012AA111709)和国家自然科学基金项目(51476151)资助。

[1] 蔡忠周,张晓琴,王增全,等.高原环境下油品对柴油机燃烧特性的影响研究[J].车用发动机,2015(4):76-79.

[2] 强永平,李耀宗,白洪林,等.组合喷射对双对置二冲程发动机燃烧过程影响的计算研究[J].车用发动机,2014(5):46-53.

[3] 周苗,隆武强,冷先银,等.喷油器参数对柴油机燃烧特性影响的数值模拟[J].车用发动机,2008(增刊):21-26.

[4] 赵昌普,宋崇林,李晓娟,等.喷油定时和燃烧室形状对柴油机燃烧及排放的影响[J].燃烧科学与技术,2009(5):393-398.

[5] 牛有城,虞育松,李国岫.直喷式柴油机燃烧室廓形匹配油束夹角的数值模拟研究[J].柴油机,2009(3):10-14.

[6] 李石彪,葛明生,沈黎明,等.燃烧室结构对柴油机排放影响的模拟与试验研究[J].车用发动机,2013(5):22-26.

[7] Montgomery D T, Reitz R D.Optimization of heavy-duty diesel engine operating parameters using a response surface method[C].SAE Paper 2000-01-1962.

[8] Wickman D D, Senecal P K,Reitz R D.Diesel engine combustion chamber geometry optimization using genetic algorithms and multi-dimensional spray and combustion modeling[C].SAE Paper 2001-01-0547.

[9] Senecal P K,Pomraning E, Richards K J.Multi-mode genetic algorithm optimization of combustion chamber geometry for low emissions[C].SAE Paper 2002-01-0958.

[10] Hai-Wen Ge, Yu Shi,Rolf D Reitz,et al.Heavy-duty diesel combustion optimization using multi-objective genetic algorithm and multi-dimensional modeling[C].SAE Paper 2009-01-0716.

[11] Hai Wen Ge,Yu Shi,Rolf D Reitz, et al.Optimization of a HSDI diesel engine for passenger cars using a multi-objective genetic algorithm and multi-dimensional modeling[C].SAE Paper 2009-01-0715.

[12] Idicheria C A,Diwakar R.Design of an optimum combustion chamber across multiple speed/load points for a heavy-duty diesel engine:analytical design and experimental validation[J].International Journal of Engine Research,2011,12(2):123-144.

[13] Joshua Styron,Brain Baldwin,Brien Fulton,et al.Ford 2011 6.7 L power stroke diesel engine combustion system development[C].SAE Paper 2011-01-0415.

[编辑: 袁晓燕]

Optimization Design of the Combustion System for a V8 Heavy Duty Diesel Engine

LI Haiying, LV Juanxia, LI Yufeng, WEN Ming, LI Yanfang

(China North Engine Research Instutue(Tianjin), Tianjin 300400, China)

The combustion chamber profile and nozzle protrusion for a V8 heavy duty diesel engine were optimized. 5 kinds of combustion chamber profiles and nozzle protrusions were designed and the verification conditions were the rated power point and the A100, C100 and A25 points of ESC. Based on the 4 typical conditions, the in-cylinder combustion process for each scheme was simulated and calculated with AVL-Fire software, a comprehensive object evaluation function for evaluating cycle power, NOxand soot emission was built, and the optimal combustion chamber profile and nozzle protrusion were selected according to the results of 100 cases. Compared with the original combustion system, the newly optimized system realized 1.4% decrease in fuel consumption and 14%-30% reduction in soot emission at high load.

diesel engine; combustion system; optimization design

2015-10-18;

2016-05-13

国家“863”计划项目(2012AA111709);国家自然科学基金项目(51476151)

李海鹰(1983—),男,助理研究员,博士,主要研究方向为柴油机燃烧过程仿真研究; ying_h_a@hotmail.com。

10.3969/j.issn.1001-2222.2016.03.003

TK423.2

B

1001-2222(2016)03-0014-06