液压助力转向泵模拟加载装置测控系统开发

2016-11-29牟一今滕勤温吉辉王善强

牟一今, 滕勤, 温吉辉, 王善强

(1.合肥工业大学机械与汽车工程学院, 安徽 合肥 230009; 2.安徽江淮汽车股份有限公司技术中心, 安徽 合肥 230601)

·测试与诊断·

液压助力转向泵模拟加载装置测控系统开发

牟一今1, 滕勤1, 温吉辉1, 王善强2

(1.合肥工业大学机械与汽车工程学院, 安徽 合肥 230009; 2.安徽江淮汽车股份有限公司技术中心, 安徽 合肥 230601)

为了在发动机台架试验中能够按照试验规范控制液压助力转向泵的载荷,研制了转向泵模拟加载装置测控系统。该系统由基于16位微控制器的测控单元、伺服驱动器和工控机组成,利用以太网实现上、下位机通信,实时测量油压、油温和转向阻力等参数,根据获取的发动机台架控制系统试验开始标志来保持时间同步,通过控制机械转向器的转角来调节转向泵的载荷。试验结果表明,测控系统完全满足发动机试验中对转向泵连续加载要求。

发动机; 液压助力转向泵; 加载装置; 测控系统

液压助力转向泵为汽车助力转向系统提供动力,由发动机曲轴通过皮带驱动。实际工作时,转向泵对发动机施加不规则变化的负载,直接影响发动机的可靠性,严重时将导致发动机曲轴前端断裂和前罩壳出现裂纹[1-2]。传统的发动机台架试验由于受台架硬件的限制,转向泵一般处于空载状态,试验条件与发动机实际工作状况存在差异。随着对发动机可靠性要求的不断提高,需要在发动机耐久性(特别是交变载荷)试验中使转向泵带载运行,因此,需要单独开发一套转向泵模拟加载装置及其相应的测控系统。

转向泵模拟加载通常利用各种控制阀调节泵输出端油压来实现,按照试验规范在发动机不同的稳态工况点施加周期性载荷或恒定载荷。陈翠翠等提出了一种液压泵交变加载方案,由设置在高压油路上的直动式比例溢流阀来产生转向泵阻力,利用时间继电器控制电磁三通阀切换高、低压油路,形成恒定频率和幅值的冲击载荷[3]。卢洪泉提出一种转向泵模拟加载方案,上位机实时监测泵转速、油压和油温,利用PLC分别控制电磁换向阀和电液比例溢流阀,开环控制交变载荷频率和幅值,闭环控制恒定载荷压力[1,4-5]。王雷鸣等提出一种转向泵输出压力幅值分级调节的加载方案,加载单元由一个电磁阀和一个调压阀组成,根据发动机工况,台架控制系统控制油路在4个加载单元之间切换,得到不同的转向泵输出压力。智能控制仪表通过比例开度阀控制液压油冷却器的水流量以控制油温[6]。杜玮珂等提出一种转向泵载荷连续可调的方案,电控箱监测油压和油温并控制压力控制阀,实现转向泵加减载和保持设定的压力,带有板式热交换器的冷却系统通过电磁阀控制冷却水流量,以保持规定的液压油温度[7]。

为了使液压助力转向泵加载试验更贴近整车真实运行状况,并能够按照试验规范与发动机台架控制系统协同工作,实现转向泵压力的同步连续调节,本研究基于自行研制的转向泵模拟加载装置开发了相应的测控系统。

1 系统基本结构

1.1 转向泵模拟加载装置

转向泵模拟加载装置由直流伺服电机、减速器、动力转向系统、阻力弹簧、冷却器和测控系统组成(见图1)。

系统采用产品汽车上的整体式动力转向器,由齿轮齿条式机械转向器、控制阀、动力缸和转向横拉杆组成。伺服电机通过行星减速器和万向节驱动转向器转向轴旋转,模拟驾驶员的转向动作。横拉杆的一端安装有阻力弹簧,用于模拟车轮转向阻力。当电机驱动转向轴旋转一定角度时,弹簧对横拉杆施加相应的阻力,转向泵需提供相应的输出油压,使动力缸活塞两端压差产生的推力与阻力平衡。通过控制转向轴的旋转角,使弹簧产生不同的阻力,即可控制转向泵输出不同的压力,从而调节转向泵的载荷。冷却液经热交换器带走液压油热量,确保油温保持在合理范围内,冷却速率通过管路阀门的开度来调节。在转向泵输出油路上安装压力和温度传感器,用于测量油压和油温。横拉杆上安装拉压力传感器,用于测量转向阻力。限位开关用于保证转向横拉杆不超出极限位置。

1.2 测控系统

如图2所示,测控系统由传感器、前台测控单元、伺服驱动器和工控机组成,对采集的拉力、油压和油温等试验数据进行分析、处理、显示和存储,控制直流伺服电机使转向角达到设定的位置。

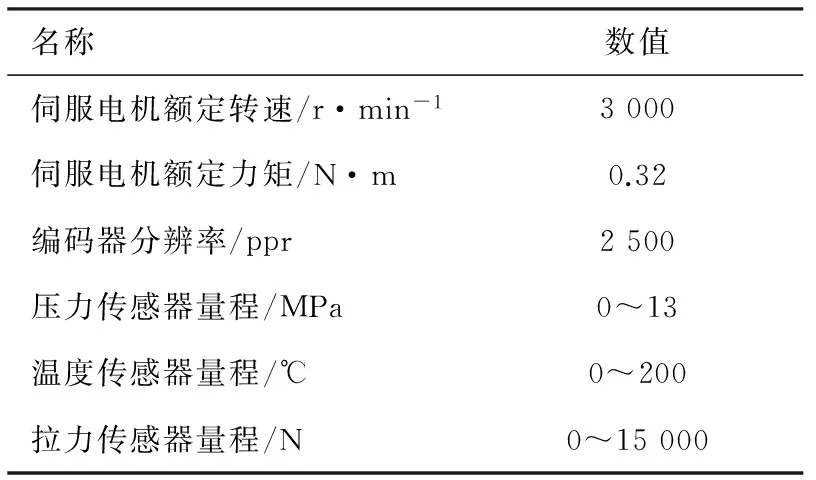

拉压力、油压和油温传感器输出的信号经变送器转换成4~20 mA的电流信号输入至测控单元。测控单元基于16位微控制器MC9S12XET256开发,负责采集、处理传感器数据和电机控制。测控单元通过以太网接口与工控机相连,通过RS-232接口与伺服驱动器相连。伺服驱动器接收测控单元的控制指令,结合增量式光电编码器对伺服电机进行闭环控制。工控机通过两个RS-232接口分别侦听发动机台架控制系统上、下位机的通信内容,获取试验循环开始标志、发动机转速、扭矩和油门开度等信息。系统基于时间同步的方式,由试验循环开始标志触发,使测控系统与台架控制系统同步进入试验循环。测控系统主要部件技术参数见表1。

表1 测控系统主要部件技术参数

2 测控系统硬件设计

测控系统硬件主要由核心电路、模拟信号调理电路和通信接口电路组成。

2.1 模拟信号调理与通信接口

模拟信号调理电路负责对传感器输入信号进行转换、滤波和阻抗变换。变送器输出的4~20 mA电流信号由测控单元内部的I/V变换电路转换成电压信号,通过一阶低通滤波器滤波,再经过由运算放大器MCP6004构成的电压跟随器进行阻抗变换后输入到单片机A/D转换通道。

通信接口电路包括RS-232接口电路和以太网接口电路。RS-232接口采用MAX232芯片对单片机SCI模块的CMOS电平和伺服驱动器的RS-232电平进行变换,用于单片机与伺服驱动器的通信。以太网通信接口采用RTL8019AS以太网控制器[8],以太网全双工峰值通信速率可达10 Mbit/s,选用16位数据总线模式,单片机通过可编程外部总线与以太网控制器总线连接[8]。

2.2 伺服驱动器

系统选用MOTEC α MLD系列伺服驱动器实现对转向器的控制。驱动器具有位置控制模式、速度控制模式和转矩控制模式,集成PLC功能,带有8个数字输入、3个数字输出和1个模拟输入,支持增量式编码器,并具有过流、过压、欠压、温度保护和I2T电流限制等功能。

选择伺服驱动器位置控制模式来控制电机,驱动转向器到达不同的角位置后锁定,转角位置由光电编码器反馈至伺服驱动器,并将限位开关信号接入驱动器数字输入接口,用于实现遇限停机功能。驱动器采用编码器4倍频技术以提高电机角位置的测量和控制精度,角位置测量和控制精度为2′。

伺服驱动器的操作模式有网络控制模式、脉冲控制模式和模拟量控制模式。为了便于控制电机和获取伺服电机的角位置、限位开关状态等信息,选择网络控制模式,以命令应答的方式控制驱动器。

3 伺服驱动器闭环控制系统

3.1 控制原理

MLD系列伺服驱动器采用PID加前馈的控制模式,通过编码器反馈电机实际位置,实际位置与目标位置的偏差经过PID控制器调节后输出电压控制信号,经功率放大后驱动电机。驱动器控制回路如图3所示,其外环为位置环,中间为速度环,内环为电流环。通过控制位置和速度两个状态变量,使位置回路得到较好的性能。速度前馈和加速度前馈控制功能可以加快大惯量系统的动态响应性能。

电机的电流和电压为

Kd·ΔPerr+Kvp·Verr+Kap·Aerr+

Kvf·Vset+Kaf·Aset,

(1)

(2)

3.2 驱动器控制器参数整定

为了保证控制器具有最佳的调节能力,需根据实际系统对控制器参数进行整定,为此借助montionStrater软件[9]整定驱动器控制器参数。montionStrater是一款基于PC的MOTEC α系统调试软件,用于驱动器控制器参数整定时,可实时显示目标值与实际值曲线以便于评估控制器性能。

参数整定时,先进行电流环参数整定,较好的电流环控制性能是良好的电机控制性能的基础。在此基础上,再进行速度/位置闭环的调节。每个环参数整定按照先整定比例增益,再整定积分增益,最后整定微分增益的顺序进行。整定时,观察系统的运行情况,根据响应曲线对参数反复调节,直至系统响应情况良好,得到满意的调节效果[10]。整定后的参数见表2。

表2 控制器参数值

4 测控系统软件设计

测控单元软件基于任务优先级的模块化结构设计,根据任务的优先级来调度任务,提高软件的执行效率。主要任务包括A/D数据采集、以太网通信、伺服电机位置获取、伺服电机故障信息获取、伺服电机位置控制和伺服电机位置回零等。

系统启动后,主函数巡检各个任务的标志位并进行函数调用,定时器模块中断函数负责精确计时,并触发以太网通信任务、伺服电机位置获取任务、伺服电机故障信息获取任务和A/D转换。A/D数据采集任务负责将采集到的数据进行读取和转换,由A/D转换完成中断触发。以太网通信任务负责命令接收和数据上传,处理来自上位机的命令,根据命令触发相应的伺服电机控制任务。

4.1 伺服电机位置回零

伺服电机采用绝对运动的控制方式驱动转向轴,使横拉杆运动,为此,以横拉杆轴线为坐标轴,弹簧处于自由状态的位置为坐标轴零点位置,此时编码器计数为零。当横拉杆向弹簧被压缩的方向运动时,编码器计数值增加,反之,计数值减小,每一个计数值对应一个坐标位置。开机时,编码器计数值为零,但横拉杆不一定在零点位置,这时需要将横拉杆复零,并将编码器计数归零。

伺服电机回零函数流程见图4。当测控单元接收到来自上位机电机回零的命令时,向伺服驱动器发送命令使能电机,并获取限位开关的状态,若低限位开关未触发,说明横拉杆未处在零点位置,则令伺服电机以相对运动的方式往回旋转并判断限位开关的状态,直至横拉杆回到零点位置触发低限位开关,归零编码器计数值。

4.2 后台管理软件

测控系统后台管理软件基于面向对象的可视化编程环境VB6.0开发,借助虚拟仪表、数字显示和控制旋钮等模块,操作人员可在控制的同时,实时观测系统运行时的参数变化情况。软件功能包括用户管理、试验图谱参数设置、自动加载控制、网络通信、数据处理、数据实时显示、数据自动保存和动态回放等,其主界面见图5。

试验时可根据发动机不同工况设定转向角大小来调节加载量,也可根据试验前预先设定的试验图谱进行自动同步加载。试验图谱参数主要包括转角和时间,手动和自动加载均采用压力开环控制的方式。自动同步加载时,后台管理软件监听台架控制系统的通信指令,进入等待状态,当收到试验循环开始标志后,立刻与台架控制系统同步进入试验循环,并按照试验图谱参数中的加载时刻,自动调取相应参数向测控单元发送转向控制命令,对转向泵施加相应的载荷。

5 测试实例

试验用发动机为某型号直列4缸柴油机,其配置的转向泵最大压力为 9 MPa,发动机台架配置FST2C发动机数控系统。

5.1 转向泵恒定加载试验

将发动机台架控制系统设置为恒转调位模式,在发动机油门位置固定和转速恒定的条件下,通过软件设置对转向泵进行加载。

发动机转速为1 200 r/min、油门开度为12%时的试验结果见图6。图中可见,随着转角的不断增大,转向泵的输出压力不断增大,同时,发动机曲轴输出扭矩随之减小,说明转向泵加载到发动机上的载荷不断增大;当转角逐渐减小时,油压逐渐减小,扭矩逐渐增大,转向泵加载到发动机上的载荷逐渐减小。由此表明,测控系统能够按照任意设定的转向角来调节转向泵的压力载荷。

5.2 自动同步加载试验

试验时选择自动加载模式与台架控制系统协同进行试验,试验结果见图7。按照试验规范设置的试验图谱参数,发动机试验一个循环历时1 200 s,转向泵在一个试验循环内加载两次,第一次加载设置在第270 s(此时发动机转速刚过渡至2 600 r/min)开始,转向角控制在300°,第480 s(此时发动机转速刚过渡至4 000 r/min)结束;第二次加载设置在第805 s(此时发动机转速为2 600 r/min,即将过渡至4 000 r/min)开始,转向角控制在200°,第 1 015 s(此时发动机转速为4 000 r/min,即将过渡至750 r/min)结束。由图可见,测控系统能够与台架控制系统同步,按照预先设置的加载参数对转向泵加载进行试验。

6 结束语

基于16位单片机设计了测控单元,通过上下位机协同控制的方式,进行试验中传感器数据采集、电机控制和数据通信。利用伺服电机系统驱动转向器,并采用光电编码器4倍频技术,提高了角位置的控制精度,电机角位置控制精度可达2′。后台管理软件通过识别试验开始标志的方式实现两个系统时间轴的同步,有效解决了转向泵同步加载的问题;软件主界面以数字和图表的形式显示测量结果,便于简单直观地观测系统的运行状态。实际测试结果表

明,液压助力转向泵模拟加载装置测控系统能够满足转向泵压力连续调节和自动同步加载的要求,可用于发动机台架可靠性试验,使台架试验环境更加贴近实际驾驶状况。

[1] 卢洪泉. 汽车转向助力模拟加载系统的设计研究[D].哈尔滨:哈尔滨工程大学,2005.

[2] Sonchal C, gajankush J, Kulkarni A, et al, Energy Efficient Hydraulic Power Assisted Steering System (E2HPAS) [C].SAE Paper 201-01-0976.

[3] 陈翠翠,李文广.液压泵模拟加载系统:中国,203348220[P].2013-06-19.

[4] 卢洪泉. 汽车液压转向助力台架模拟加载试验设备:中国,101865782[P]. 2010-05-31.

[5] 卢洪泉. 汽车液压转向助力台架模拟加载试验方法:中国,101846583[P]. 2010-05-31.

[6] 王雷鸣,王春雷,王金平. 一种发动机助力转向泵加载系统:中国,203640978[P].2014-06-11.

[7] 杜玮珂,陈顺章,杨晓娜,等. 发动机液压泵加载试验装置:中国,204003408[P]. 2014-12-10.

[8] 罗军. 一种便携式发动机动态参数测量仪的研制[D].合肥:合肥工业大学,2012.

[9] 北京意美德科技发展有限公司. MOTEC_α_MLD智能伺服驱动器操作手册[M].北京:[出版者不详],2011.

[10] 高慧敏. 无刷直流电机PID调节参数整定研究 [J].装备制造技术,2014(9):289-290.

[编辑: 李建新]

Development of Measurement and Control System for Simulation Loading Device of Hydraulic Power Steering Pump

MU Yijin1, TENG Qin1, WEN Jihui1, WANG Shanqiang2

(1.School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, China;2. Technical Center, Anhui Jianghuai Automobile Co., Ltd., Hefei 230601, China)

In order to control the load of hydraulic power steering pump according to the test specifications in engine test, a measurement and control system for a loading device was developed. The system was composed of measurement and control unit with a 16 bit microcontroller, servo motor driver and industrial control computer. Using Ethernet to realize the communication between upper and lower computer, the parameters such as the oil pressure, oil temperature and steering resistance were measured in real time. The synchronization time was defined according to the start flag from engine test bench system and the steering pump load was adjusted by controlling the angle of power steering gear. The test results show that the measurement and control system can meet the requirements of continuous loading for the steering pump in engine test

engine; hydraulic power steering pump; loading device; measurement and control system

2016-01-29;

2016-03-10

牟一今(1990—),男,硕士,主要研究方向为发动机测试与控制技术; yijin116@163.com。

滕勤(1962—),男,副教授,主要研究方向为发动机测试与控制技术;tengqin_7348@163.com。

10.3969/j.issn.1001-2222.2016.03.017

U463.4

B

1001-2222(2016)03-0088-05