密集大扭转角自由曲面叶栅电解加工阴极结构设计

2016-11-28褚玉程张明岐程小元雷廷玲

褚玉程,张明岐,程小元,雷廷玲

(北京航空制造工程研究所,北京100024)

密集大扭转角自由曲面叶栅电解加工阴极结构设计

褚玉程,张明岐,程小元,雷廷玲

(北京航空制造工程研究所,北京100024)

针对密集大扭转角自由曲面叶栅电解加工,论述了单方向全覆盖整体阴极的设计方法。大扭转角叶栅电解加工阴极设计中存在电极覆盖性不好、叶栅通道狭窄和电极通过性差等问题。采用优化电极进给方向与加工型面相结合的方式,预先设计多组不同厚度电极和不同余量叶片逆向寻找最佳的参数组合方式,并在UG软件干涉模块模拟下,验证优化后电极的有效性。结果表明:电极进给方向和加工型面共同优化的方式能有效解决叶片自由曲面覆盖性不好等问题。以最小电极厚度为初始值,逆向寻找厚度和余量参数组合方式,不仅能缩短电极设计和路径规划的时间周期,而且能节省前期大量试验投入。

电解加工;电极结构设计;大扭转角;密集型叶栅

为提高航空发动机的推重比,采用整体结构以减轻自重、提高热效率,已成为总体的技术趋势。整体叶盘是典型的整体复杂构件[1-2],用钛合金、高温合金等难切削材料制造,其轮毂外缘分布着密集叶栅。整体叶盘叶型多为变截面、弯扭结合的自由曲面,且叶片数量众多,叶栅通道狭窄。对于叶片尺寸大、叶栅通道狭窄、叶型扭转程度高的整体叶盘,传统机械铣削面临的问题是因叶型曲率变化大,而使加工处于多约束状态下[3]。在狭窄的通道内,大直径铣刀会产生干涉,而小直径铣刀由于采用长刀轴,刚性不足,加工时受力产生震颤,且需多向组合铣削,加工效率及精度均不理想。

电解加工是利用金属在电解液中发生阳极溶解进而去除材料的原理,将工件加工成形的工艺过程[4]。作为一种特种加工方法,电解加工具有加工范围广、表面质量好、加工效率高、阴极无损耗及无残余应力等优点。尤其是电解加工的对象不受材料物理、力学性能的限制,对钛合金、高温合金加工具有明显的优势,常用于加工这种难加工材料的复杂型面叶片。但对于大尺寸、大扭转角叶型,电解加工的阴极设计及进给路径设计等难度很大。阴极加工型面存在对大扭转角自由曲面的叶片覆盖性不好,型面易出现负角度倒钩、叶栅通道狭窄、电极通过性差等问题。

本文将讨论通过优化电极进给方向与优化电极型面相结合的方式完成加工型面的全覆盖;并针对叶栅通道狭窄问题,以最小电极厚度为初始值,预先设计多组电极和不同余量的叶片余量,采用干涉检测和精确的电极运动路径规划来逆向寻找最佳的参数组合,以保证电极在叶栅通道良好的通过性。通过这些方法解决密集大扭转角叶栅电解加工的阴极结构设计难题。

1 阴极结构设计

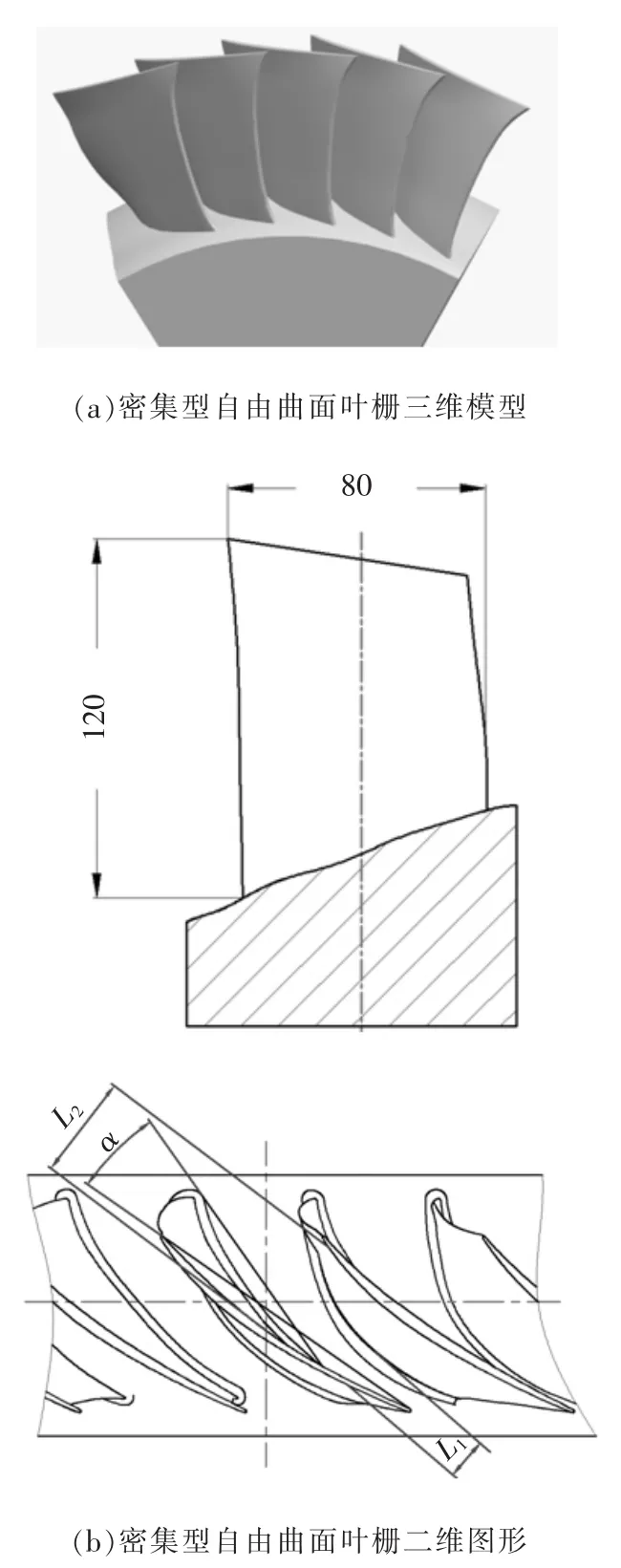

图1是钛合金整体叶盘的局部叶栅段,其叶型扭转角为α=40°,叶片尺寸为80 mm×120 mm,叶栅间通道在叶根部只有L1=15 mm,叶尖处也只有L2= 30 mm,属于典型的密集型大扭转角三维立体自由曲面叶栅。

图1 密集型自由曲面叶栅

对于带有大扭转角三维立体自由曲面叶片的电解加工,加工电极在机床滑枕的带动下作直线运动,并最终到达加工终点位置时,叶盆和叶背电极加工型面组合在一起能精确包容全叶型,满足这个基本条件后,还要考虑保证电极型面与滑枕的进给轴线的夹角处于90°~180°之间。电极加工型面不能出现负角度的倒钩,不致产生干涉,使复杂叶型的电解加工在一次进给中完成。

因此,针对大扭转角叶型电解加工阴极设计,首先需确定包容扭转叶型的全覆盖投影角,来设定电极进给方向范围;第二,要确定叶盆型面与叶背型面的分离界线;第三,为保证电解加工型面不出现负角度的倒钩,组合在一块能全方位地覆盖需加工叶片型面,要进行电极进给方向的精确调整设计;最后完成具有确定进给方向的阴极加工型面设计。电极设计完成后,要有一定的强度和刚度,尤其是电极的刚度,需在承受加工过程中的电解液压力时不会发生变形,不致出现加工过程的短路。

1.1 电极进给方向与叶片自由曲面分型

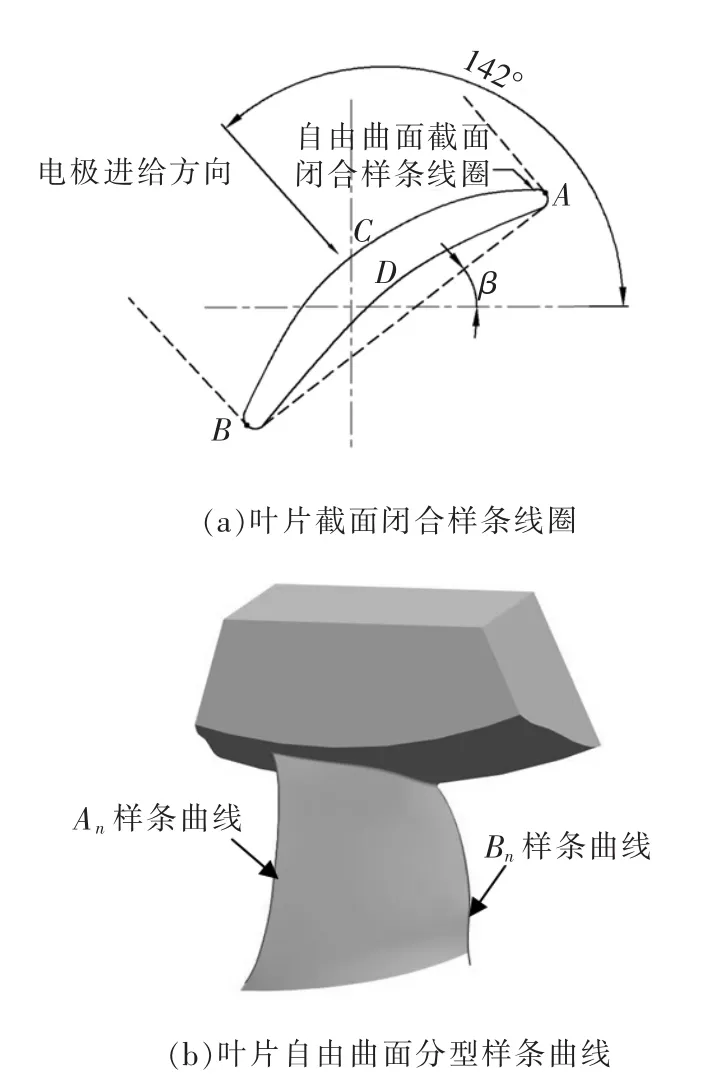

叶片型面一般以一定数量n(n=1,2,3,…)的横截面数据形式给出[5-6],横截面内包含具体坐标值,坐标值拟合成闭合样条曲线后形成最终自由曲面。横截面闭合样条曲线弦长与绝对坐标系统的角度β分布在20°~80°之间,通过综合考虑截面数据的有效性,以及电极加工型面的扭转给曲面拟合过程带来的问题,确定电极进给角度为142°(图2a)。

以电极进给方向作为基准方向,作出与截面闭合样条线圈相切的平行线,形成切点A和B,则A点和B点为叶片型面截面线圈的分离点,其中ACB构成叶片型面的叶背型面,ADB构成叶盆型面。则各个截面的分离点An(n=1,2,3,…)和Bn(n=1,2,3,…)分别构成2条样条曲线(图2b),这2条样条曲线即为叶片自由曲面分离线。

图2 大扭转角自由曲面叶片

1.2 大扭转角自由曲面电极加工型面设计

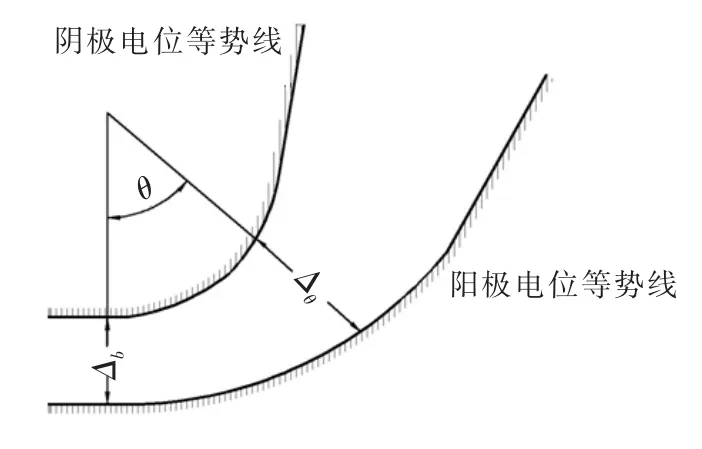

根据法拉第定律,在电解加工过程中,工件作为电解加工的阳极在电场作用下得到电解液中的负离子发生溶解,正离子向工具阴极移动。随着电解过程的不断进行,阳极不断溶解,为了维持电解加工间隙恒定,工具阴极会向阳极移动。当工具阴极移动速度与阳极溶解速度相等时达到平衡,满足如下基本方程[4]:

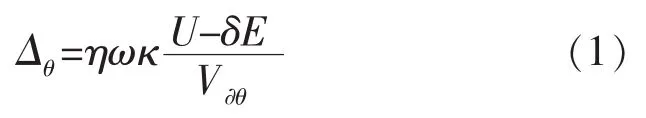

工件阳极的溶解速度和阴极进给速度达到平衡时,相当于阳极型面不是随时间变化而是随阴极进给速度的变化而变化的。如图3所示,沿着进给方向、速度为v存在如下基本方程[4]:

在角度θ处的阳极溶解速度满足:

在角度θ处的加工间隙满足:

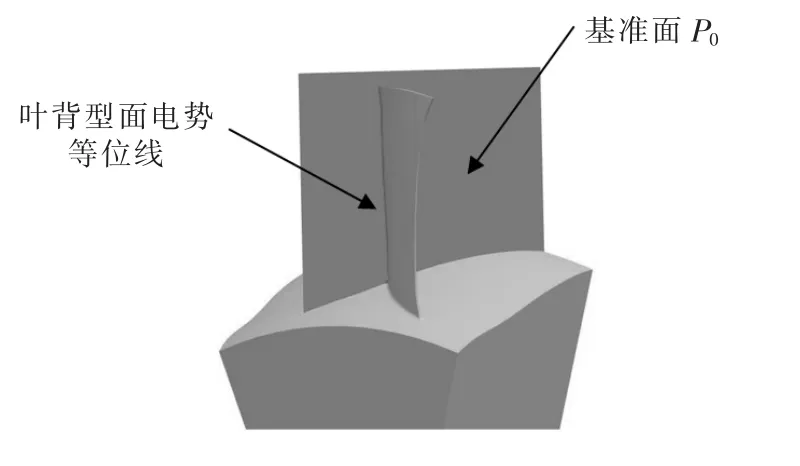

如图3所示,选取以电极进给方向为基准面P0,基准面与叶片自由曲面的交线作为工件阳极的电位等势线,也是最终加工达到的截面型线。以此为基础,反计算出阴极在基准面上的零电位等势线的形状。

图3 法向进给与θ处进给关系[4]

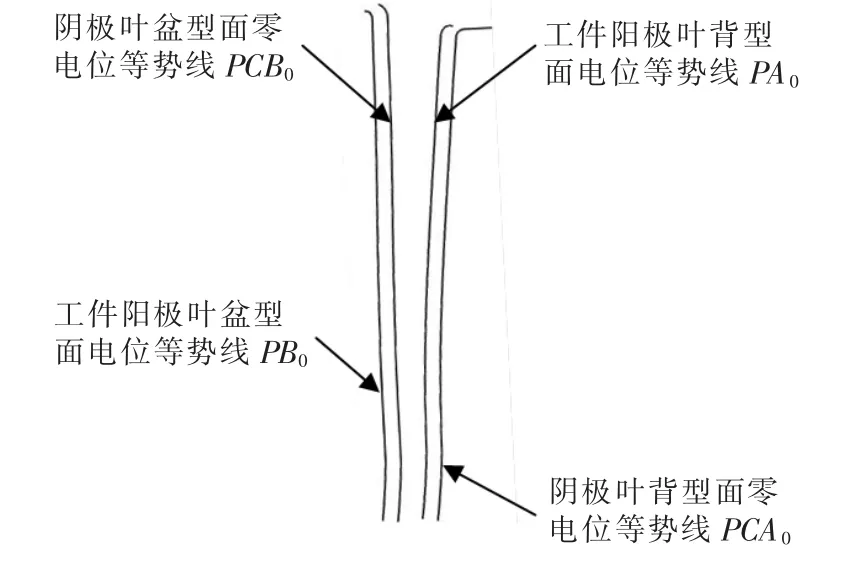

根据图4可分别取得叶片分型后的叶背、叶盆型面在基准面P0内的工件阳极电位等势线PA0和PB0。根据cosθ法将上述2条样条曲线代入基本方程式(1)~式(3)后,反向求出阴极的零电位等势线的样条曲线PCA0和PCB0,其具体过程见图5。

图4 工件阳极的电位等势线选取

图5 基面内反求阴极电位等势线示意图

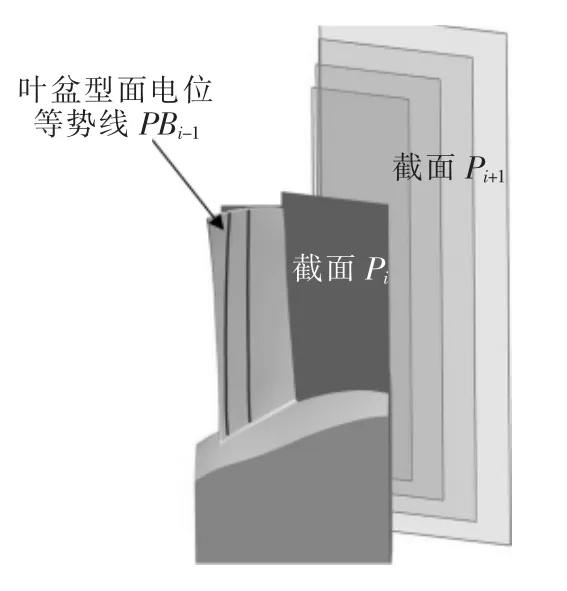

选取与基面平行等距离的截面Pi(i=0,1,2,…),如图6所示,分别在Pi截面内选取叶片的叶背型面和叶盆型面的阳极电位等势线PAi和PBi,经cosθ法反求出阴表面的电位等势线PCA0和PCB0。拟合样条线PCAi得到加工叶片自由曲面叶背阴极型面;拟合样条线PCBi得到加工叶片自由曲面叶盆阴极型面。

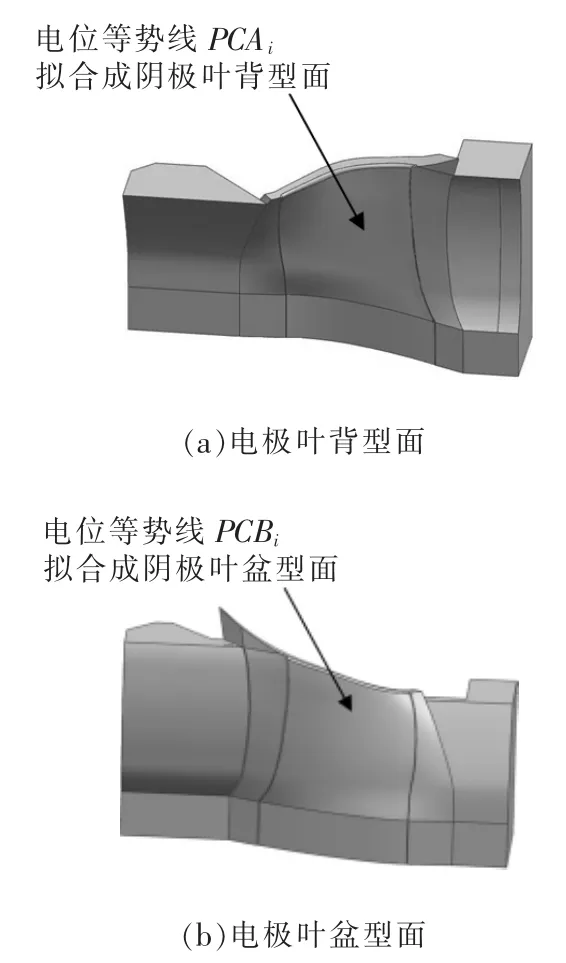

图7a是加工自由曲面叶片的叶背电极型面实物,以阴极表面的电位等势线PCAi样条线束拟合而成。图7b是加工自由曲面叶片的叶盆电极型面实物,以阴极表面的电位等势线PCBi样条线束拟合而成。电极加工型面没有负角度的倒钩,不会出现阻碍带有余量的叶片进入两块电极之间的现象。

2 密集叶栅电解加工路径规划

整体结构密集型叶栅电解加工的难点在于自由曲面叶片在轮盘上分布时形成的通道十分狭长,且具有一定的扭转角。加工电极必须因循叶片扭转角度并配合机床多轴联动才能移动至叶栅通道内,进而沿一个方向进给,对叶片自由曲面进行加工。实现上述行为的一个重要前提就是电极在介入的过程中不能发生干涉,因而对叶栅通道的初始状态具有一定的要求。叶片的余量大小及均匀性会影响通道的尺寸,因此,在这种大扭转叶片电解加工过程中,必须对能加工的叶片余量和电极厚度进行严格的控制,并对电极运动路径进行精确的规划。

图6 叶片自由曲面与基准面平行的截面电解加工阳极电位等势线

图7 加工电极三维模型

2.1 叶片余量与电极厚度参数组合

针对这种密集型带有大扭转角自由曲面叶栅的电解加工,在电极设计之初,就需确认能加工的叶片所包含的余量和电极厚度参数的最佳组合。电极厚度过大或叶片残留余量过多,都会导致电极无法顺利送达加工位置;而电极厚度不足,又会导致电极强度和刚性不足,电解加工时无法承受电解液的反力,在电解液流场、电磁场作用的交变载荷冲击下会产生弹性变形,一方面因为改变了电极的型面形状而导致叶型的轮廓精度偏差,另一方面严重的不定量变形会直接导致阴极和阳极之间的短路,烧蚀电极型面,从而造成电解加工的中断,严重时会使产品报废。

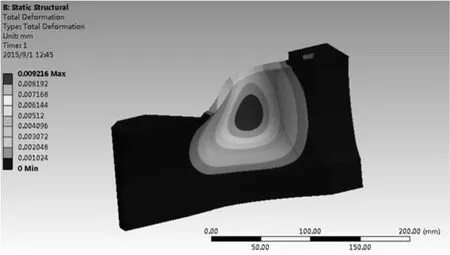

考虑到加工叶片面积大,叶片的扭转程度高,故需适度提高电解液压力,设定为0.5~0.8 MPa。由于电解液的出口端为自由出口,电解液压力降低为0,在此假设电解液压力在电极加工型面上呈线性分布。电极材料为不锈钢,电极厚度D=6 mm,其受力分析结果见图8。受力分析结果云图显示,在线性分布的压力下,电极最大变形为0.009 216 mm,满足电极加工所能接受的最大变形误差0.01 mm。

图8 厚度D=6 mm的叶背电极受力变形云图

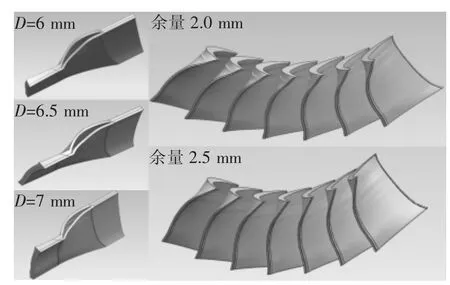

因此,确认加工该自由曲面电极,并分别设计厚度为6、6.5、7 mm的电极和余量为2.0、2.5 mm的叶栅(图9),再对3组不同厚度的电极与2组不同余量的叶栅进行干涉检测和路径规划。为了便于密集叶栅防干涉检验,余量叶栅只是阵列叶片的分布位置,叶盘没有表示出来,增加了叶栅通透可视性。

图9 不同电极厚度和叶片余量的组合

2.2 电解加工路径规划

整体叶盘加工在精密振动电解加工机床上进行,该机床具有X1、X2、Z、Y、C轴及可旋转90°的B轴。因此,电极设计以五轴联动电解加工机床为基础,规划加工路径。

将上述厚度分别为6、6.5、7 mm的电极和余量为2.0、2.5 mm的叶栅分别组合加载至UG防干涉检验模块,并设置余量叶栅分别与电极叶背、叶盆之间的干涉检测间隙为0.1 mm。

3 结果

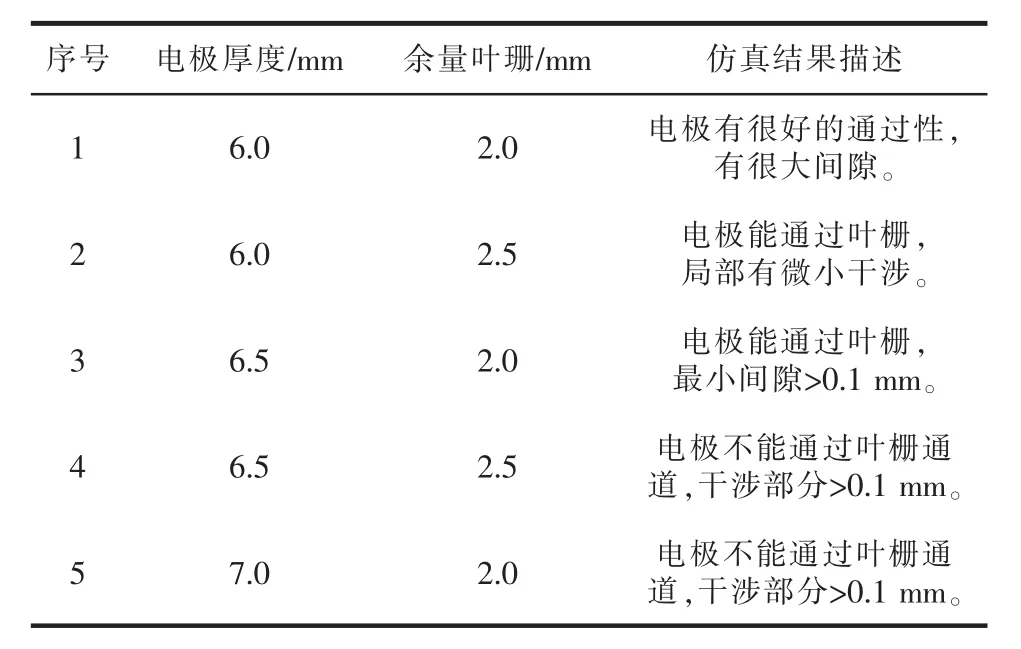

3组不同厚度的电极和2组不同余量的叶栅构成5组参数的组合(表1)。分别将每一组参数组合加载至UG软件的干涉检测模块中。该参数组合包括一组相同厚度的叶盆电极与叶背电极和一组余量的叶栅。整体叶盘的叶型粗加工所预留的余量需在叶片表面均匀包络,应在满足电解加工整平厚度的基础上,尽量减少余量。

表1 不同余量组合的仿真结果

经仿真干涉检测得知,厚度6.0 mm电极在余量2.0 mm叶栅通道中的通过性极好。6.5 mm叶盆电极与6.5 mm叶背电极能在X1、X2轴直线滑枕的带动下,配合装夹在Z密集叶栅、C轴旋转、Y轴平移下运动至余量2.0 mm的叶栅间隙内。

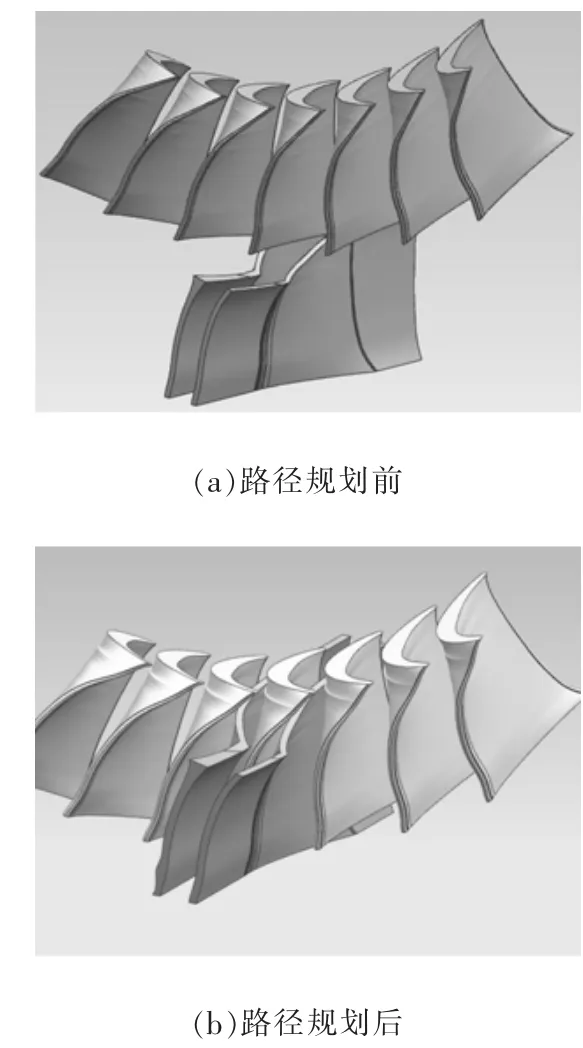

路径规划前,叶盆电极、叶背电极和余量叶盘的关系见图10a;路径规划后,叶盆电极、叶背电极和余量叶盘的关系见图10b。

图10 电解加工路径规划结果

4 结束语

本文针对目前电解加工大扭转角自由曲面的密集型整体结构叶栅存在电极对叶片覆盖性不好、型面易出现负角度倒钩、叶栅通道狭窄、电极通过性不好等问题,在阴极设计过程中采取了一系列技术措施。采用优化电极进给方向与优化电极型面相结合的方式,配合五轴联动机床增加电极加工型面的覆盖性;以实际需要承受电解压力的电极厚度为基础,预先设计多组电极和不同余量的叶片余量,用3D模型进行防碰撞、防干涉的检测和精确的电极运动路径规划,逆向寻找最佳的厚度与余量的参数组合,保证电极在叶栅通道的通过性。

在UG软件防干涉检测模块预先设置0.1 mm的间隙,优化电极能在五轴联动机床驱动下顺利运动至最终电解加工位置。电极良好的通过性验证了电极进给方向和加工型面共同优化的方式,有效解决了叶片自由曲面覆盖性不好等问题。以最小电极厚度为基础,逆向寻找电极厚度与加工叶片余量的方式,不仅缩短了电极设计和路径规划的时间周期,还节省了大量实际试验投入。

[1] 史耀耀,段继豪,张军锋,等.整体叶盘制造工艺技术综述[J].航空制造技术,2012(3):26-31.

[2] KLOCKE F,KLINK A,VESELOVAC D,et al.Turbomachinery component manufacture by application of electrochemical,electro-physical and photonic processes[J]. CIRP Annals-Manufacturing Technology,2014,63(2):703-726.

[3] 任军学,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.

[4] 徐家文,云乃彰,王建业,等.电化学加工技术-原理·工艺及应用[M].北京:国防工业出版社,2008.

[5] 朱永伟,徐家文,赵建社.大扭曲度整体涡轮叶片展成电解加工成形规律及试验研究 [J].中国机械工程,2006,17(17):1778-1783.

[6] 朱永伟,徐家文,胡平旺.数控展成电解加工整体叶轮的研究与应用[J].航空学报,2001,22(4):376-378.

Cathode Structure Designing for Electrochemical Machining of Integral Blade Lattice with Large Torsion Angle and Free-Form Surface

Chu Yucheng,Zhang Mingqi,Cheng Xiaoyuan,Lei Tingling

(AVIC Beijing Aeronautical Manufacturing Technology Research Institude,Beijing 100024,China)

This paper demonstrates the method of optimizing cathode structure for electrochemical machining process of intensive integral blade lattice with large torsion angle and free-form surface.For this kind of special structure of the whole component,the traditional milling can not meet the requirement,but currently ECM also exists some problems.Machining surface of cathode cannot cover free curved blade and is easy to appear negative angle bard.Channel of integral blade lattice is so narrow that cathode cannot pass.In view of the existing problems,the article uses the optimization of the cathode feed direction and machining surface of cathode to improve the processing coverage and the accuracy of blade.In the presence of narrow of blade lattice,with the help of interference detection and precise path planning,taking the minimum thickness of cathode as initial value and designing several kinds of parameters about thickness of cathode and allowance of integral blade lattice in the article aims at improving the electrode passing ability.Through simulation,the result is very good.It indicates that the method of optimizing both electrode feed direction and machining surface of cathode is effective and reversely looking for parameters combination,not only can effectively shorten the designing time,but also deduce the large number of extensive practical tests.

ECM;designing for cathode;large torsion angle;integral blade lattice

TG662

A

1009-279X(2016)05-0037-05

2016-03-04

褚玉程,男,1986年生,硕士研究生、助理工程师。