微小回转结构微细电火花线切割加工工艺研究

2016-11-28赵旭辉王玉魁王振龙哈尔滨工业大学微系统与微结构制造教育部重点实验室黑龙江哈尔滨150001哈尔滨工业大学机电工程学院黑龙江哈尔滨150001

赵旭辉,陈 祥,王玉魁,王振龙(1.哈尔滨工业大学微系统与微结构制造教育部重点实验室,黑龙江哈尔滨150001;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

微小回转结构微细电火花线切割加工工艺研究

赵旭辉,陈 祥,王玉魁,王振龙

(1.哈尔滨工业大学微系统与微结构制造教育部重点实验室,黑龙江哈尔滨150001;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

在分析微细电火花线切割加工回转结构所需工艺条件的基础上,搭建了循环往复走丝微细电火花线切割回转结构加工系统,进行了方电极和微细金字塔阵列结构的微细电火花线切割加工基础实验。在加工过程中,根据切割厚度对微细金字塔阵列结构加工精度的影响,设计加工了阶梯型工件进行分析验证,总结了切割厚度对放电间隙补偿的影响规律。

微细电火花线切割加工;回转结构;放电间隙补偿

复杂回转结构在微模具、微刀具等多个领域有着很大的应用空间,而如何稳定高效地加工复杂回转结构,尤其是微细回转结构仍是当前工业界的难题。微细电火花线切割加工具有高效灵活性,并以其无宏观切削作用力、以柔克刚的特点在回转结构加工领域具有独特的优势[1-3]。

20世纪80年代中期,增泽隆久发明了线电极电火花磨削技术,解决了微细电极在线制作与安装的问题,并提出利用简单电极进行微三维结构加工的方法[4],极大地推动了微细电加工技术的实用化进程。本世纪初,Qu Jun等提出了圆柱线电极电火花车削的方法[5],可实现复杂回转结构的加工。在此基础上,国内外学者相继做了许多研究工作[6-10]。

本文对微细电火花线切割加工回转结构进行了研究,分析加工所需的工艺条件。在实验室的微细电火花线切割机床上搭建集成电火花磨削和循环走丝微细电火花线切割的回转结构加工系统,对微小回转结构的加工工艺进行分析,通过基础工艺实验研究,分析了变切割厚度对微细电火花线切割加工的影响规律,提高微细阵列结构的加工精度。

1 实验装置

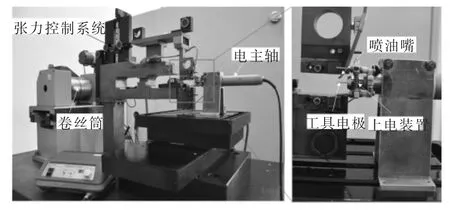

本实验在哈尔滨工业大学特种加工研究所自行研制的单向走丝微细电火花线切割机床(图1)上进行。该机床主要由微能可控脉冲电源、加工状态检测与控制系统、基于压电陶瓷驱动的精密伺服控制系统、恒张力循环走丝机构和工作液循环过滤系统等关键技术构成,采用模块化设计,性能优良,加工稳定可靠。机床可使用直径为30、50 μm的钨丝,主要面向微小复杂零件的加工和制造。循环走丝系统可提高电极丝的利用率,并将电极丝的损耗均匀分配,提高加工精度。在水平运动工作台上搭建旋转A轴系统,拓展原有线切割工艺的加工能力,使其具有加工复杂回转结构的能力。在实际加工过程中,电极丝位置保持不变,将工件电极水平装夹在A轴上,采用工件电极转动和平动相结合的运动方式加工微小回转结构。

图1 微细电火花线切割机床

2 基础实验

2.1 方电极的加工

实验设计加工尺寸为0.5 mm×0.5 mm×2 mm的方电极。方电极是最简单的回转结构之一,研究方形电极的微细电火花线切割加工工艺问题将为复杂回转结构的微细电火花线切割加工提供实验基础。实验选用直径1 mm的钨钢圆柱电极,工作液为煤油,电极丝为直径50 μm的钨丝。实际加工中,利用UG NX8.0的CAD模块进行零件建模,然后将模型导入线切割CAM模块中,根据实验的工艺要求设置工艺控制选项和参数编辑选项,即可生成方形电极的加工轨迹,最后利用UG NX8.0的数控线切割模块中的后处理器自动生成数控加工代码,导入微细电火花线切割机床中进行加工。

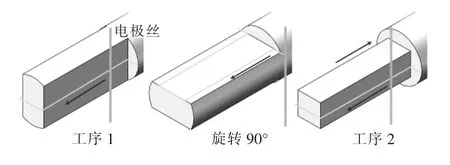

方电极微细电火花线切割加工工序见图2。具体加工工艺流程如下:首先,将直径1 mm的圆柱形工件安装在回转分度结构加工辅助装置旋转A轴上;其次,设置加工参数,按加工程序进行工序1的加工;然后,将圆柱电极旋转90°,按上一步骤进行工序2的加工;最终完成方电极的制作。

图2 方电极加工工序

实验采用一次性加工。装夹好工具电极后,对加工装置上电,利用接触感知确定加工初始位置。使用20 V电压进行接触感知,减少感知放电对工件尺寸的影响,监测到短路后退出感知,机床记录此时工作台的位置为加工起始位置,最后调整冲液位置并开始加工。实验加工条件见表1。

表1 加工条件

图3是微细电火花线切割加工方电极的扫描电镜图。可见,方电极表面质量均一,无裂纹、熔滴等明显缺陷,端面4个直角的一致性也很好,具有较好的形状精度,为微细电火花线切割加工复杂回转结构提供了工艺基础。

图3 方电极加工SEM图

2.2 微细金字塔阵列结构的加工

传统的微细阵列结构常采用电火花反拷加工技术完成,如微细阵列电极的制作就是采用单电极制作阵列电极反拷模块,再进行阵列电极的电火花反拷成形。该方法一方面效率较低,加工流程频繁;另一方面,单电极在加工反拷模板的过程中,径向存在一定的损耗,会使阵列孔的尺寸一致性出现较大偏差。A轴的分度功能能很好地解决反拷技术加工微细阵列时效率低和加工精度差的问题。

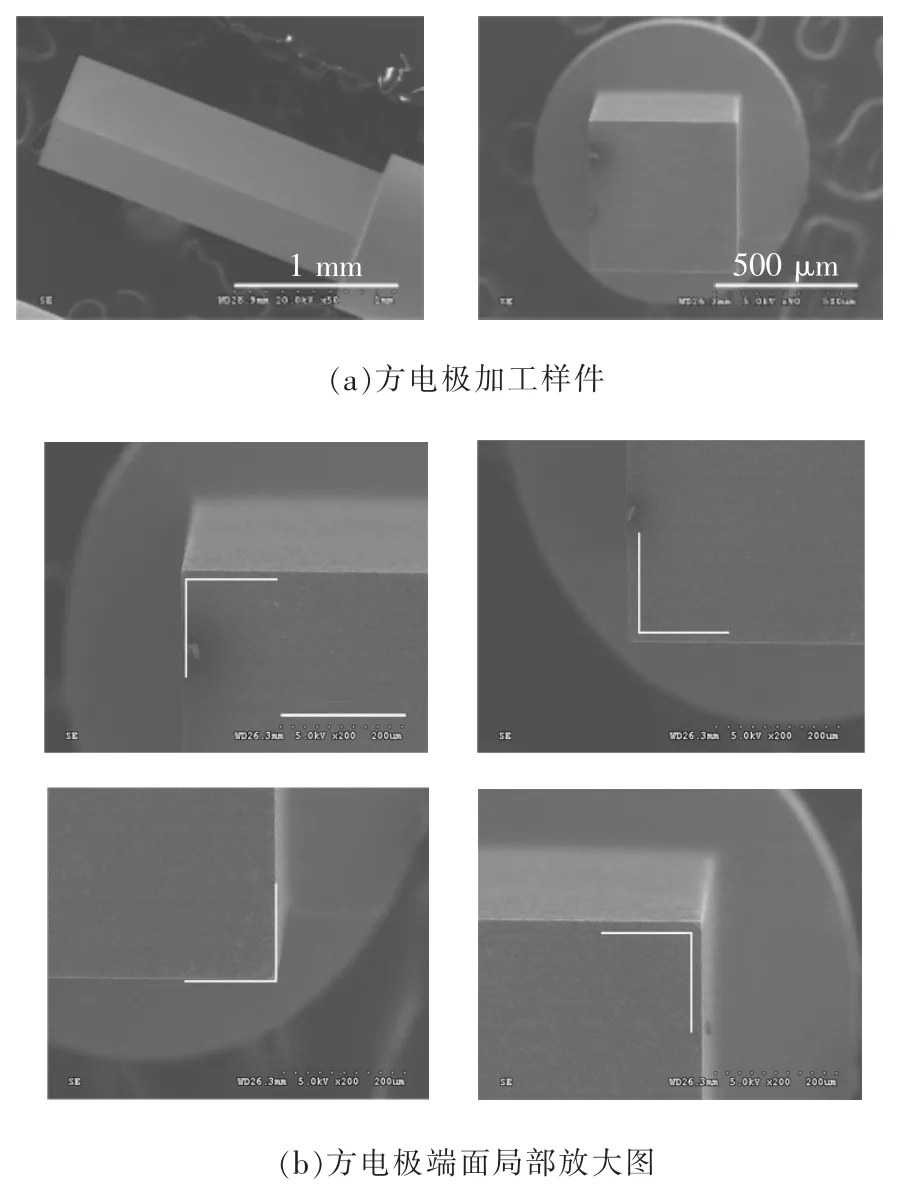

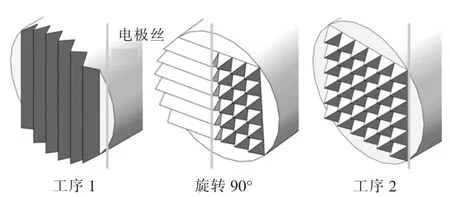

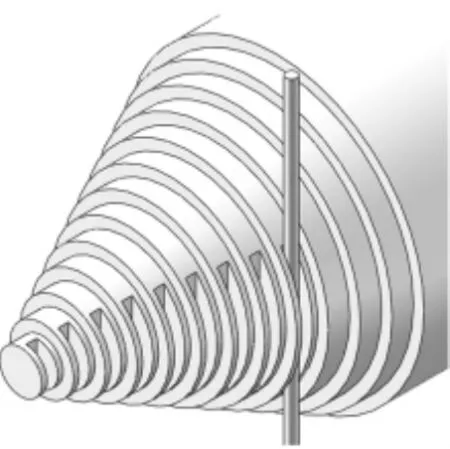

实验设计在直径1 mm的钨钢电极端面内接正方形内加工6×6的微细金字塔阵列结构,加工工序见图4。具体加工工艺流程如下:首先,将直径1 mm的圆柱形工件安装在旋转A轴上;其次,设置加工参数,按加工程序进行工序1的加工;然后,将圆柱电极旋转90°,按上一步骤进行工序2的加工;最终完成微细金字塔阵列结构的制作。

图4 微型金字塔阵列结构加工工序

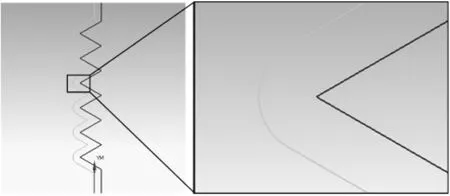

利用UG NX8.0得到的加工轨迹见图5,尖角位置采用圆弧过渡的方式。实验加工条件同表1。

图5 金字塔阵列结构加工轨迹示意图

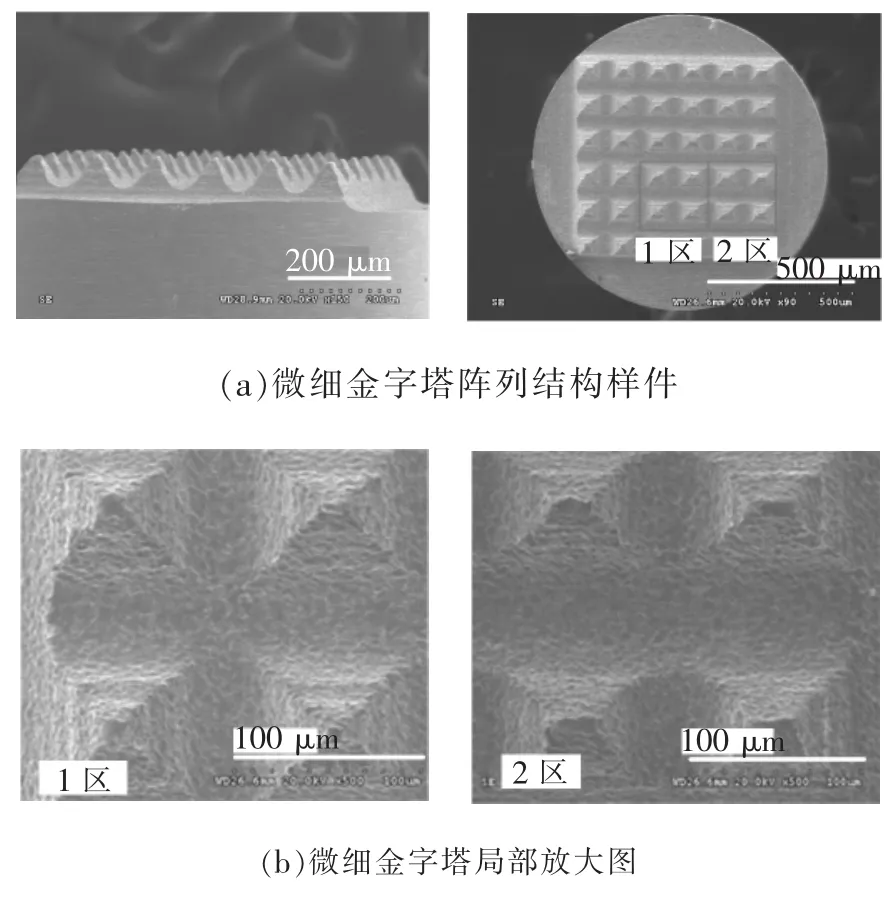

图6 是微细电火花线切割加工微细金字塔阵列结构的扫描电镜图。观察图6a可知,工件电极旋转90°后,端面的一侧出现了过切的情况,微细金字塔的底部轮廓不是设计的正方形;局部放大图显示部分微小金字塔底部轮廓变成了长方形,降低了微细金字塔阵列结构的加工精度,每个小金字塔的一致性不好(图6b)。分析原因是由于圆柱电极在装夹过程中与主轴的同轴度不好,导致过切现象的发生;同时,工件在旋转90°后,由于工序1已完成了部分材料的去除,在工序2的加工过程中,电极丝切割面积与工序1相比存在很大差异,导致放电间隙发生改变。而在实验过程中,工件在旋转90°前后放电间隙补偿值保持不变,导致加工的微细金字塔底部轮廓变成了长方形。

图6 微细金字塔阵列结构SEM图

3 验证实验

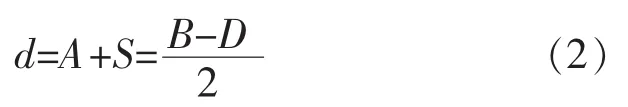

在微细电火花线切割加工过程中,切缝宽度主要受电极丝直径、电极丝振动幅度和击穿间隙的影响(图7)。在进行单边去除时,电极丝振动和击穿间隙会影响加工尺寸精度。在利用UG数控线切割加工模块生成轨迹时,通过设置线切割几何体的加工余量,将单侧的振动幅度和击穿间隙补偿在微细电火花线切割的加工轨迹中,最终可获得加工间隙补偿的加工轨迹。由图7可知,切缝宽度的表达式为:

式中:B为切缝宽度,μm;D为电极丝直径,μm;A为电极丝振动幅度,μm;S为击穿间隙,μm。

图7 加工间隙形成示意图

则可推导出加工间隙的表达式为:

为了研究切割圆柱时截面面积的变化对微细电火花线切割加工工艺的影响,本文设计加工一个阶梯型工件进行切缝研究。以切缝宽度作为表征,电极丝切割方式如图8所示。

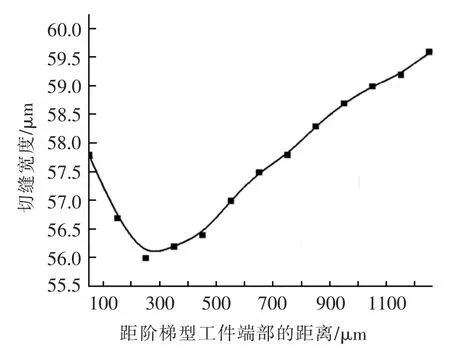

为了研究切割面积对放电间隙的影响,在阶梯型工件上每隔100 μm切割一个深度为100 μm的槽。通过扫描电镜图片测量切缝宽度,并计算相应的放电间隙值,得到的关系曲线见图9。可看出,当切割面积较小时,电极丝上分布的放电能量较集中,导致电极丝振动增加,进而使放电间隙增大;随着切割面积的增大,工作液对加工区域的作用效果变差,加工区域内的热量逐渐增多,且电蚀产物的排出效果逐渐恶化,导致放电间隙逐渐变大。因此,在金字塔阵列结构的加工过程中,应对工件旋转90°前后的数控程序进行修正,对比每列切割厚度并在关系曲线上查找放电间隙值,调整加工补偿值,以消除相同放电能量下由于切割面积不同而导致的阵列结构尺寸误差。

图8 变截面电火花线切割加工示意图

图9 切割面积与切缝宽度的关系曲线

为了解决同轴度误差导致的过切问题,在实际加工前对电极进行预处理。具体操作如下:在工件电极装夹后,用块电极磨削方法对其进行预加工,块电极磨削加工工位与微细电火花线切割加工工位平行,只需移动水平工作台的位置即可完成加工,减少了二次装夹带来的误差。块电极磨削加工示意图见图10。

图10 块电极磨削加工示意图

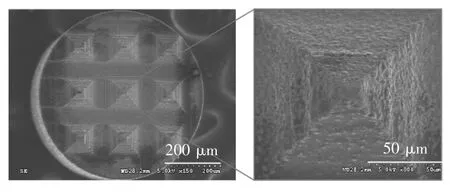

利用接触感知测得块电极磨削加工后的工件电极直径为600 μm,在其端面内接正方形内设计加工3×3的微细金字塔阵列结构,加工条件与基础实验时相同。根据图9所示曲线,对基础实验加工代码中的单边放电间隙补偿值进行修正,利用修改后的数控加工代码进行加工,得到微细金字塔阵列结构的加工扫描电镜图片(图11)。可看出,改进工艺后加工的微细金字塔阵列结构的一致性有了显著提高,每个小金字塔的底部轮廓均为正方形,说明根据切割厚度调整放电间隙的补偿值对加工轨迹进行调整,能有效地减少切割面积对微细电火花线切割加工微小金字塔阵列结构的影响。

图11 工艺改进后的金字塔阵列结构加工SEM图

3 结论

在对微小回转结构的微细电火花线切割加工所需工艺条件进行分析的基础上,搭建了微小回转结构加工系统,主要研究内容及结论如下:

(1)进行了方电极加工基础实验,验证了微细线切割对微小回转结构的加工能力,可应用于微铣刀加工等领域。

(2)对微细电火花线切割加工间隙的组成进行了分析,研究了工件厚度对微小金字塔阵列结构加工精度的影响,探究了电极丝切割面积与放电间隙的关系和影响规律。

(3)对微小金字塔阵列结构的加工轨迹进行补偿,加工出底部轮廓为正方形的微小金字塔阵列结构,提高了加工精度。

[1] 王振龙.微细加工技术 [M].北京:国防工业出版社,2005.

[2] KUNIEDA M,LAUWERS B,RAJURKAR K P,et al. Advancing EDM through fundamental insight into the process[J].CIRP Annals-Manufacturing Technology,2005,54(2):64-87.

[3] GUPTA K,JAIN N K.Analysis and optimization of micro-geometry of miniature spurgears manufactured by wire electric discharge machining [J]. Precision Engineering,2014,38(4):728-737.

[4] MASUZAWA T.State of the art of micromaching[J].CIRP Annals-Manufacturing Technology,2000,49 (2):473-488.[5] QU Jun,SHIH A J,SCATTERGOOD R O.Development of the cylindrical wire electrical discharge machining process,Part 1:Concept,design,and material removal rate[J].Journal of manufacturing science and engineering,2002,124(3):702-707.

[6] CHENG X,NAKAMOTO K,SUGAI M,et al.Development of ultra-precision machining system with unique wire EDM tool fabrication system for micro/nano-machining[J].CIRP Annals-Manufacturing Technology,2008,57(1):415-420.

[7] SCHOTH A,FÖRSTER R,MENZ W.Micro wire EDM for high aspect ratio 3D microstructuring of ceramics and metals[J].Microsystem Technologies,2005,11(4):250-253.

[8] 黄海鹏.多轴联动电火花加工数控系统软件构建及其应用研究[D].哈尔滨:哈尔滨工业大学,2010.

[9] 王殿君,叶佩青,任福君.空间曲面电火花线切割五轴加工的仿真[J].清华大学学报(自然科学版),2008,48(5):796-799.

[10]HADDAD M J,TEHRANI A F.Investigation of cylindrical wire electrical discharge turning(CWEDT)of AISI D3 tool steel based on statistical analysis[J].Journal of Materials Processing Technology,2008,198(1-3):77-85.

Study on Micro WEDM Processing of Micro Rotary Structures

Zhao Xuhui,Chen Xiang,Wang Yukui,Wang Zhenlong

(1.Key Laboratory of Micro-systems and Micro-structures Manufacturing,Ministry of Education,Harbin 150001,China;2.School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

This paper set up a hardware system rotary structure manufacturing on the basis of analyzing the process of machining rotary structures by micro WEDM.The micro WEDM fundamental experiments of machining square electrode and micro pyramid array structure are conducted.According to the influence of machining thickness on the accuracy of micro pyramid array structure,the step type workpiece is designed for analysising,the influence of machining thickness on the discharge gap is discussed.

micro WEDM;rotary structure;discharge gap compensation

TG661

A

1009-279X(2016)05-0028-04

2016-04-25

国家科技重大专项资助项目(2014ZX04001111);国家自然科学基金资助项目(51105111);哈尔滨市科技创新人才项目(2012RFXXG038)

赵旭辉,男,1990年生,硕士研究生。