炼钢厂新增脱硫装置方案探讨

2016-11-25王福海

王福海

摘 要:结合攀钢炼铁厂的产能现状和炼钢厂3套铁水脱硫装置的脱硫能力,介绍了炼钢厂新增脱硫装置的必要性和建设方案。

关键词:炼钢厂;脱硫装置;脱硫剂;建设方案

中图分类号:TF704.3 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.20.114

文章编号:2095-6835(2016)20-0114-02

1 概述

攀钢提钒炼钢厂现有3套铁水脱硫装置,1,2号脱硫装置采用混合喷吹技术,产能3.8×106 t/年,3号脱硫装置采用复合喷吹技术,产能1.2×106~1.4×106 t/年,总铁水脱硫产能为5×106~5.2×106 t/年。随着新3号高炉及新1号、新2号转炉建成投产,炼铁产能将达到6.4×106 t/年,炼钢产能将达到6×106 t/年。目前,大约有1×106 t铁水不能进行脱硫处理,需要对炼钢厂的脱硫能力进行扩能改造。

2 新增脱硫装置的必要性

2.1 现有脱硫设施能力不足

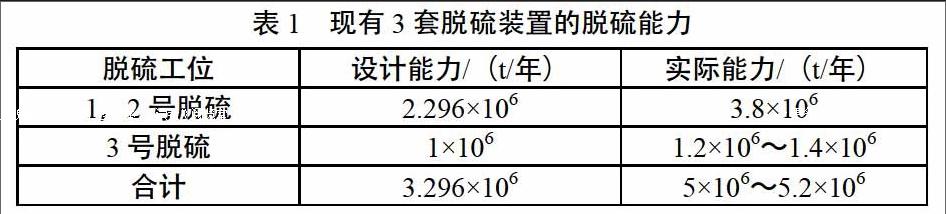

随着新3号高炉及新1号、新2号转炉建成投产,炼铁产能将达到6.4×106 t/年,炼钢产能将达到6×106 t/年。目前有3套铁水脱硫装置的脱硫能力达5×106~5.2×106 t,有约1×106 t铁水不能进行脱硫处理。3套脱硫装置的生产能力如表1所示。

2.2 低硫钢种生产的需要

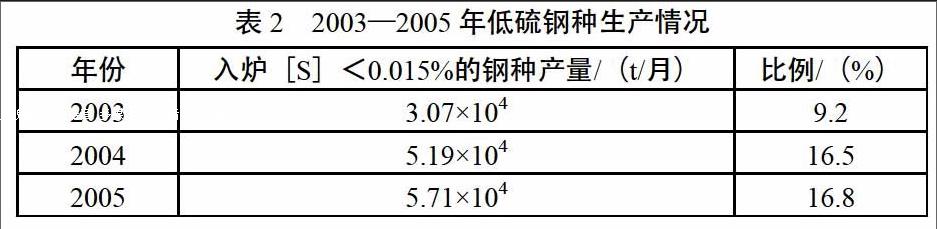

近年来,低硫钢种产量逐年增加(2005年,[S]≤0.015的钢种月产量已达5.71×104 t,占总钢产量的16.8%),在一套脱硫装置检修或故障时,炼钢厂的脱硫能力为日均1.37×104 t,每天约有4×103 t的铁水不能进行脱硫处理,这将严重影响到公司品种钢的生产。2003—2005年低硫钢种生产情况如表2所示。

2.3 现有脱硫工艺改造不能增加脱硫产能

在铁水条件和品种结构未改变的前提下,对现有脱硫装置的喷吹方式或脱硫剂种类进行改进,只可能改善脱硫效果,其脱硫喷吹时间不能缩短,因而脱硫周期不会发生改变,脱硫产能也无法提高。各种脱硫剂对应的脱硫时间如表3所示。

3 新增脱硫装置工艺方案

3.1 技术要求

3.2 在3号脱硫装置区域新增脱硫装置

对3号脱硫装置进行改造,在3号脱硫装置的西头扒渣位(原1号扒渣位)处新增脱硫工位,将扒渣工位改造成脱硫+扒渣,脱硫与扒渣在同一工位进行,使之形成2套完整的脱硫扒渣装置。改造后,3号脱硫装置各工序主要工艺设备配置如下:

组罐:2个车式组罐位和1个固定组罐位。

脱硫:2个喷吹工位,配3台铁水罐倾翻车、1个60 m3石灰料仓、1个30 m3镁粉料仓、2个1.4 m3镁粉喷吹罐、2个2.8 m3石灰喷吹罐。

扒渣:2个扒渣工位,配2台液压扒渣机、3台铁水罐倾翻车(与脱硫共用)、2台电动渣罐车。

3.3 在1,2号脱硫装置区域新增脱硫装置

在炉子跨#1撇渣线7.2 m平台上新增脱硫喷吹工位,利用现有1,2号脱硫装置脱硫剂上料设施、高位料仓设施及喷吹罐设施;在加料跨及钒渣跨#1、#2扒渣机西头新建1个扒渣工位。改造后,1,2号脱硫装置区域各工序主要工艺设备配置如下:

组罐:2个固定组罐位,4个车式组罐位。

脱硫:3个喷吹工位,配2个80 m3料仓、4个喷吹罐、3台铁水脱硫车。

扒渣:3个扒渣工位,配3台液压扒渣机、3台铁水罐倾翻车、3台电动渣罐车。

4 采用的技术路线及工艺流程

4.1 现有脱硫工艺现状及对比

攀钢现有3套铁水脱硫装置。1,2号脱硫装置采用混合喷吹技术,以喷吹AD型复合脱硫剂为主,辅助脱硫剂为低镁脱硫剂(M-4、M-3);3号脱硫装置采用复合喷吹技术,喷吹镁粉/石灰两种脱硫剂,能够单吹石灰或混合粉剂。它们的产能及脱硫技术指标对比如下。

4.1.1 铁水脱硫产能对比

攀钢1,2号铁水脱硫产能为3.8×106 t/年,3号铁水脱硫产能1.2×106~1.4×106 t/年,总铁水脱硫产能为5×106~5.2×106 t/年,与年铁水脱硫产能达6×106 t有一定差距。

4.1.2 AD脱硫与镁脱硫技术指标对比

4.1.2.1 铁水脱硫的技术经济指标

铁水脱硫的技术经济指标如表5所示。由表5可知,铁水采用AD和镁脱硫均可达到较好的铁水脱硫效果,可达国内外同类生产水平,但镁脱硫工艺的回硫较多,主要是镁脱硫后渣铁分离不好,渣扒不净所致。从目前试验的镁脱硫渣调整剂看,效果均不显著,镁脱硫渣铁分离不好。镁脱硫工艺铁水回硫多,对炼钢有影响。

4.1.2.2 铁水脱硫铁损

半钢、铁水脱硫工艺铁损标定结果如表6所示。由表6可知,3号铁水脱硫的脱硫铁损为0.41%,扒渣铁损为4.93%,铁水脱硫工艺的脱硫、扒渣工序总铁损为5.34%,与1,2号脱硫铁损5.435%相当,比3号半钢脱硫铁损高1.545%. 主要原因是铁水温度低,脱硫渣黏度大,熔点低,渣铁不分,导致的扒渣铁损大。

4.1.2.3 3号脱硫半钢及铁水工艺的脱硫渣中铁份

3号半钢脱硫渣取样分析结果如表7所示。由表7可知,3号脱硫渣中的TFe含量比1,2号脱硫渣中TFe含量少,反映出3号半钢脱硫铁损较1,2号低。铁水脱硫渣中TFe的含量比1,2号脱硫渣中的TFe含量高,脱硫渣中带铁多。

4.1.3 铁水脱硫综合成本

半钢/铁水脱硫综合成本如表8所示。由表8可知,3号半钢脱硫的综合成本为97.53元/(t.Fe),铁水脱硫的综合成本为124.67元/(t.Fe),比1,2部AD脱硫的综合成本115.76元/(t.Fe)高9.02元/(t.Fe)。

4.2 选用的技术路线及工艺流程

4.2.1 在3号脱硫装置区域新增脱硫装置

由于原料跨场地狭窄,不能布置混合脱硫的高位料仓等相关设施,新增脱硫装置采用3号脱硫复合喷吹技术,喷吹镁粉/石灰两种脱硫剂,能够单吹石灰或混合粉剂。脱硫流程如图1所示。

4.2.2 在1,2号脱硫装置区域新增脱硫装置

尽管镁复合喷吹工艺的铁水脱硫效果很好,铁水铁损小,但是由于攀钢铁水的特殊性,从3号脱硫装置的生产情况看,采用镁复合喷吹工艺脱硫后的渣态很稀,扒渣不净,渣铁分离不好,目前没有开发研究出能够改变镁脱硫渣态的调整剂,因此造成采用镁复合喷吹脱硫后的铁水回硫严重,给转炉炼钢带来很大影响。而采用混合喷吹工艺喷吹低镁脱硫剂(M-4、M-3)也能达到很好的脱硫效果,且成本较低,脱硫渣经过改性后的渣铁分离很好,脱硫铁水不会出现回硫现象。所以在1,2号脱硫装置区域新增脱硫装置采用混合喷吹技术,喷吹AD型复合脱硫剂为主,辅助脱硫剂为低镁脱硫剂(M-4、M-3)。

5 结束语

随着新3号高炉的建成投产,炼铁产能将达到6.4×106 t/年。炼钢厂现有3套铁水脱硫装置的能力已不能满足生产要求,因此,新增脱硫装置是非常必要的。

受总图位置限制,新增脱硫装置要考虑两点:①对3号脱硫装置进行改造,在3号脱硫装置的西头扒渣位处增设一套脱硫装置,将原扒渣工艺改造成脱硫与扒渣同一工位进行,采用3号脱硫复合喷吹技术,喷吹镁粉/石灰两种脱硫剂,能够单吹石灰或混合粉剂;②在1、2号脱硫装置东头#1撇渣线上增加1套脱硫喷吹装置,利用现有1,2脱硫装置脱硫剂上料设施、高位料仓设施及喷吹罐设施,在加料跨及钒渣跨#1,#2扒渣机西头新建1个扒渣工位,改造后采用混合喷吹技术,以喷吹AD型复合脱硫剂为主,辅助脱硫剂为低镁脱硫剂(M-4、M-3)。