铜及铜合金带材表面质量控制及技术现状

2016-11-24张文芹郑晨飞

张文芹 郑晨飞

摘要:

综述了目前国内高精度铜及铜合金带材表面的质量状况,提出表面物理缺陷和化学缺陷及其概念,描述了带材表面各种缺陷的形貌特征,分析了缺陷产生的原因及关键工序的控制要点;介绍了目前铜带表面质量控制采用的新技术、新材料及表面缺陷量化等技术的应用现状.分析表明,高精度铜带表面质量中起皮、划伤、擦伤和凹坑等表面物理缺陷是产品质量投诉的主要原因,而影响铜带表面质量的因素众多并贯穿于生产的整个过程.加强技术创新和新技术、新材料的应用,提高各工序的产品质量保障能力,同时精细管理、细心操作、采用缺陷量化检测手段是控制表面质量及提升产品品质的关键.

关键词:

高精度铜带; 表面缺陷; 质量控制; 缺陷量化

中图分类号: TG 146.1+1文献标志码: A

Abstract:

It was summarized the surface quality situation of the high accuracy copper and copper alloy strip in this paper.The concepts of surface physical defects and chemical defects were proposed for the first time.It was described the morphology of a variety of surface defects,analyzed the cause of it and key control points to reduce the defects of surface. It was introduced the new technologies,new materials to control the surface defects,and the using actuality of the surface defects quantizing technology.The results show that surface physical defects,example peeling,scratching,pit and other surface physical defects are major cause of complaints in the quality of copper strip.But there are many factors affecting the surface quality of copper,and in the whole process of production. It is necessary to strengthen technological innovation,use new technology and new materials,and improve the security capability of each process.Simultaneously, fine management,careful operation and use testing method of defect quantification are the key for controlling the standard of surface quality,and promoting products quality.

Keywords:

high accuracy copper strip; surface defect; quality control; defect quantifaction

现代化铜加工与传统铜加工相比,具有高精度、高性能和高表面质量等显著特点.在市场竞争日益激烈的今天,用户对铜及铜合金带材产品的质量要求越来越高.主要表现在要求高性能的同时,还对表面质量、性能、组织的均匀一致性、板型、残余应力及产品的外观、包装等提出具体要求.特别是高精度带材的表面质量,已经成为铜带生产企业越来越重视及影响质量成本的主要问题,并且成为产品进入高端市场的关键.在现行国家标准[1]中,对表面质量的宏观描述已不能完全适应现在市场的质量要求,因此以下几个方面是摆在铜带生产企业面前亟待研究和解决的课题:控制板带材的表面质量,减少擦划伤、起皮等表面物理缺陷和加强表面清洗和防护,减少氧化变色、腐蚀等表面化学缺陷;提高成品率,减少质量投诉及退换货;如何量化表面缺陷和采用有效的表面质量检测方法.

表面质量不但是用户第一感官的美观要求,更是下游用户生产工艺及质量的要求.本文通过对高精度铜带表面质量及用户反馈进行统计,对其产生原因、工艺控制要素进行分析和研究,重点指出控制表面质量的新技术、新材料使用、表面缺陷量化等控制技术的使用现状及效果.

1基本技术概念

表面缺陷是指铜及铜合金板带材在后续加工、电镀、冲制(压)、焊接、封装等使用过程中,对上述工艺过程产生影响的表面质量问题,统称为表面缺陷.表面缺陷分为两大类:表面物理缺陷和表面化学缺陷.表面物理缺陷又称机械缺陷,是指由于材料内部组织固有或外力等原因引起的板带材表面产生的缺陷,造成了板带材表面的光洁性、完整性受到破坏,如表面起皮、擦伤、划伤、孔洞、气泡、起刺和凹坑等;表面化学缺陷是指铜及铜合金带材在加工、精整、包装及储运过程中产生的由于外界环境因素或生产过程中残留的污物,使表面产生一定的化学或电化学反应而造成的铜合金表面失去金属光泽的缺陷,如氧化腐蚀斑、黑(白)点,水迹、油迹以及工艺介质残留、反应变质等.

2表面质量对带材产品质量的影响

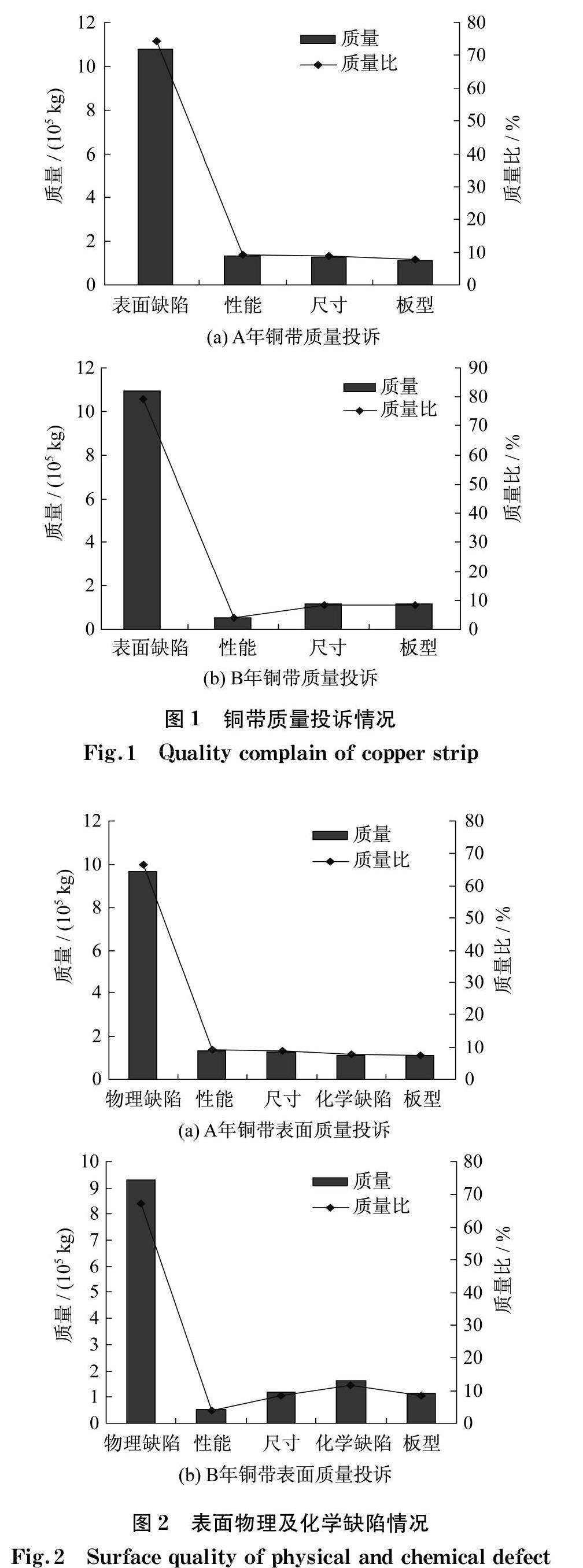

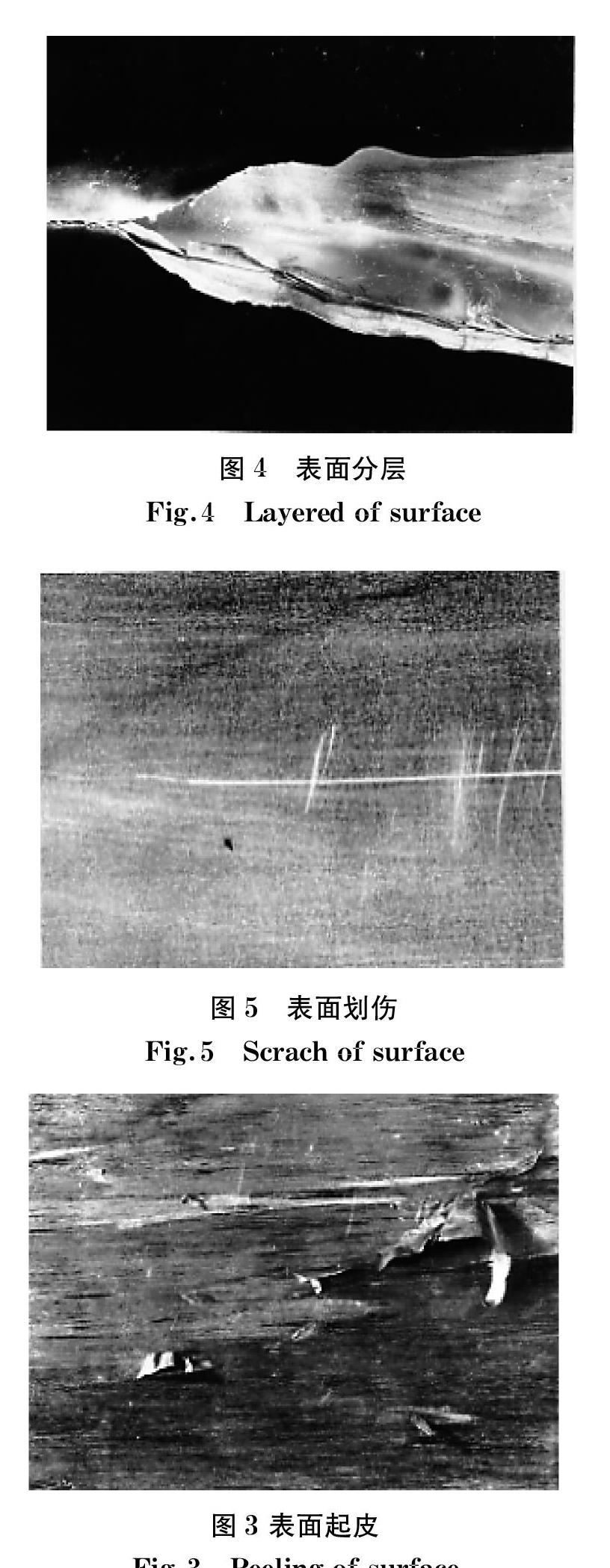

图1为某厂连续两年(A、B)高精度铜带各种质量投诉所占的比例统计.图2为某厂连续两年(A、B)表面缺陷中物理缺陷和化学缺陷所占质量投诉的比例统计.

从图1中可以看出,表面缺陷是造成铜合金带材质量投诉的主要原因.在连续两年的产品质量投诉中,表面质量引起的投诉占投诉总量的74.3%和79.2%.

从图2中可以看出,连续两年质量投诉中,表面物理缺陷分别占缺陷总量的66.7%和67.4%,位于缺陷第一位;而化学缺陷分别占缺陷总量的7.7%和11.7%.说明在表面缺陷中物理缺陷是需要解决的主要矛盾.

2.1表面物理缺陷

在标准[1]中的表面物理缺陷,主要有:起皮(刺)、分层、擦伤、划伤、孔洞、气泡及凹坑等.

2.1.1表面起皮(刺)

表面起皮(图3)为板带材表面局部或呈带状破裂翻起,使带材表面的完整性和光洁性受到破坏.起皮一般沿轧制方向呈连续或断续分布,并在起皮处可以观察到金属皮与金属基体之间较为光滑,无黏结,有时存在污染物、夹杂等.引起起皮的原因主要为铸锭本身存在组织缺陷,如气孔、夹杂(渣)等[2].

另一方面,热轧压合及当轧件表面在前工序受到外来物损伤,如磕碰伤、杂物压入等,在后续加工过程中造成金属流动出现断续而造成.对于铸锭内部组织缺陷,板带厚度越小,起皮越容易暴露;同时起皮料经过进一步轧制,会出现压漏或孔洞现象.

2.1.2分层

板带材的分层(图4)是带材经轧制后在断面上出现缝隙.它与起皮在外观上相貌不同,起皮是金属皮的一端离开了金属母体(基体),另一端连在基体上;分层是金属基体层间断开的一种现象.分层有局部分层和大面积分层,轧制到一定厚度时,分层产生起皮,甚至孔洞.带材分层的原因主要是由铸锭的组织缺陷造成的,如铸锭中的气孔、疏松和夹杂(渣)等.

2.1.3擦、划伤

擦、划伤是由于外来物体(硬质或尖锐)接触带材表面并与带材表面发生相对滑动,或带材层间发生滑动或错动而对带材表面造成的机械式损伤.在生产过程中带材的擦划伤(图5)现象非常常见,存在于带材精轧及任意后续工序,包括轧机、气垫式退火、酸碱铣、拉弯矫和分切等.

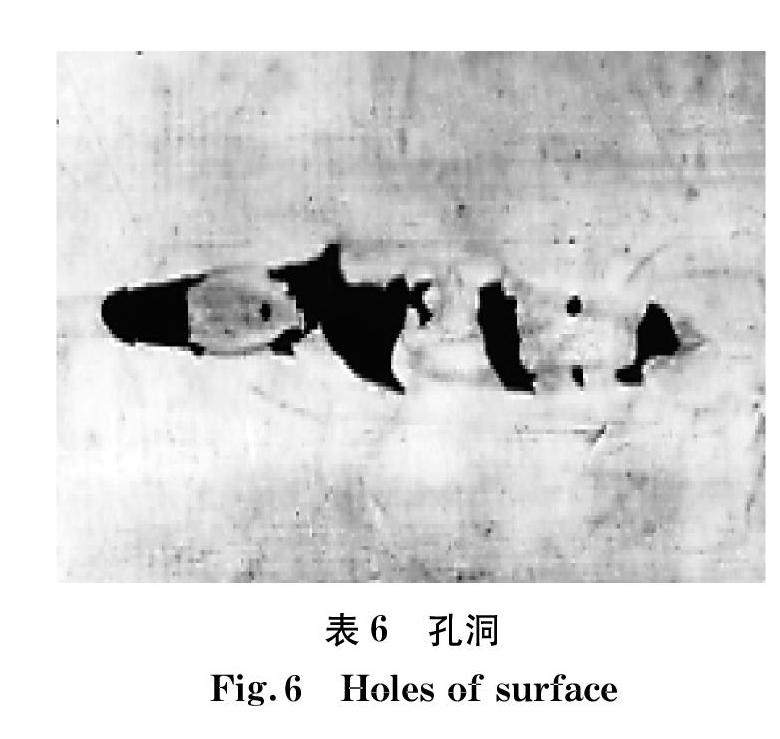

2.1.4孔洞

孔洞(图6)是带材表面的一种目视可见的宏观缺陷,目视不可或不易看见的孔洞为针孔.其产生的原因均与带材的起皮、分层和气泡有关,因此存在起皮、分层和气泡的板带材在轧制到一定阶段时,均会出现压漏,造成带材表面的孔洞.

2.1.5鼓泡

板带材表面出现沿加工方向的条状或泡带状鼓起,剖开后为一空腔,这种鼓起称为鼓泡.鼓泡多呈条状,表面光滑,沿加工方向拉长,剖开后内壁呈光亮的金属色泽,个别伴有氧化物或其他夹杂.鼓泡大多两面对称分布,常出现在较薄的板带材中.主要产生的原因为铸锭中存在气孔、缩孔等缺陷,或是热处理过程中,炉内气氛控制不当,或炉温过高.

2.1.6凹坑

凹坑多为压伤、压坑和硌坑等,均为在一定压力作用下,外来物质对带材表面产生的损伤.它与生产现场的卫生状况有很大关系,与带材表面接触的任何部位均可能产生,在生产的各个工序均可能出现.

2.2表面化学缺陷

表面化学缺陷主要包括氧化斑、点、介质腐蚀斑、水迹和油迹等.铜的电位是+0.34 V,是电位较正的金属[3],与其他金属相比具有良好的耐蚀性,这也是铜材被应用广泛的原因之一,但也会发生腐蚀.金属耐蚀是金属和合金及其使用环境相互作用的结果,大气腐蚀是在金属表面存在薄水膜时发生的[4].特别是在生产现场,空气中常常存在SO2、H2S和NO2等酸雾气体,这些气体会加速铜材表面变色,并与温度、湿度一起对带材产生多重影响.

另外,由于带材在生产过程中接触多种工艺介质,如乳液、轧制油、酸液、碱液及钝化液等.这些工艺介质残留在带材表面,在一定情况下均会造成带材的腐蚀.

2.2.1氧化腐蚀斑、点

氧化斑、点(图7)是产品在空气中放置自然形成的表面化学缺陷,其形貌特征根据表面钝化处理情况、放置时间有所不同.轻者为弥散点状,重者为棕色斑块.

2.2.2工艺介质腐蚀斑

在铜带生产过程中会接触多种工艺介质,如初轧的乳液、精轧的轧制油、气垫式退火时清洗用的碱液、酸洗用的酸液以及钝化液等.

在这些工艺介质中,除碱液、酸液会对铜带产生腐蚀外,乳液、轧制油一旦在带材表面残留的时间超过一定的限度,均会对带材产生腐蚀,形成腐蚀斑.对于钝化剂,虽然具备钝化功能,但如果使用的固体钝化剂在水中的溶解度有限,经常会由于钝化剂未溶的颗粒附着在铜带表面,造成铜带有白点、白斑.图8和图9分别为乳液腐蚀斑和钝化剂斑.

3表面质量过程控制

表面质量控制贯穿铸锭生产到产品包装的铜合金板带生产的全过程;同时表面质量控制又是一个包含技术工作和管理工作的系统工程.因此表面质量问题的分析很多时候都存在不唯一性和不确定性,这为原因查找、措施制定都带来了一定难度,解决起来很难有立竿见影的效果.因此在板带材生产过程中,每一个工序都是控制表面质量的关键.

3.1铸锭内部质量

铸锭内部质量是带材表面质量好坏的关键.据数据统计,在表面物理缺陷中,起皮、分层、孔洞和气泡已占50%以上.而这些缺陷都与铸锭的内部质量有很大的关系,多数情况下是由于铸锭内部存在气孔、夹渣(杂)、疏松及显微裂纹等造成的.因此在铸锭生产中炉料的清洁、干燥,加强熔体的覆盖和保护以及合理的熔铸工艺是优质铸锭生产的必要条件.同时由于带材的起皮掉渣、孔洞、毛刺等造成铜渣、铜屑黏在与铜带接触的辊子、毡布上等,对带材造成了二次损伤——划伤等缺陷.

因此,根据合金特性进行铸造工艺的优化研究(包括原材料使用、熔体覆盖、保护、工艺稳定性及工艺质量的可追溯性等)及熔体除气、除渣技术、结晶器涂料的研究和应用,提高铸锭表面、内部质量及质量稳定性,减少铸锭气孔、夹渣(杂)、疏松及组织偏析、显微裂纹等是减少表面缺陷(特别是物理缺陷)的关键问题.

3.2热轧带坯及铣面质量

热轧是加工的首道工序,也是表面质量控制的关键工序.在加热阶段,炉内气氛、温度、加热时间及接触炉底的质量均对带坯质量有明显影响.加热、热轧工序造成的表面缺陷也较为严重,主要表现在加热延时造成氧化皮偏厚、炉底氧化渣压入铸锭及热轧爆皮效果差等;铣面工序如果铣不净、漏铣、刀花大等,都会直接引起带材表面出现起皮、掉渣和孔洞等现象.

控制炉内气氛、严格执行加热工艺、定期检查和及时维护炉底,是减少铸锭严重氧化、氧化渣压入及晶粒粗大的关键.在铣面时,铣刀刀片质量、一致性、铣刀的振动以及减少铣屑压入等都是保证铣面质量的关键,同时严格铣面工艺,控制铣削速度以解决刀花大等问题.对局部未洗净的氧化坑等在轧制时应进行打磨修理,以保证带坯整体质量.另外对铣面的带材应重视卷取质量,防止层间存在间隙,在吊运等过程中会因层间错动造成表面划伤,为最终的表面质量留下隐患.也可以采用层间衬纸或其他耐磨柔性材料(如蛇皮布、无纺布等)的方式减少层间擦划伤,确保层间滑动对带坯表面的损伤.

3.3纵剪质量控制

纵剪工序容易产生的表面质量问题主要有表面擦伤、划伤及边部毛刺.擦划伤.一方面与来料的卷紧度及卷取料的张力有关;另一方面由于纵剪的初始张力大多采用气垫压板的张力形式,该张力中毛毡或无纺布与带材直接接触且为滑动摩擦,因此一旦毛毡或无纺布上黏有铜屑、渣等物均会造成带材表面划伤.另外张力辊也同样会由于黏有铜屑等对带材造成划伤.

在纵剪剪切中,带材边部会有毛刺,当剪床、剪刃的精度较高,剪刃间隙调整较好时毛刺较小,否则剪切毛刺较大,甚至超过0.1 mm.这些毛刺在通过气垫压板毛毡时,可能会由于摩擦力原因残留在毛毡上,这些毛刺同样会对带材表面产生划伤.另外当剪切工具匹配和调整不合理时,还容易出现剪刃压痕.剪刃压痕同样是用户不能接受的表面缺陷.

3.4冷轧制质量控制

轧制工序对表面质量的影响主要为化学腐蚀缺陷及辊伤.主要表现为,轧制力过大,冷却能力不够造成带材表面由于温度过高而氧化,从而影响带材的表面质量;轧制中使用的介质,如乳液、轧制油等不合格、变质等造成带材表面腐蚀;当带材轧制后,中转时间超过了工艺要求的时间,未及时对轧制料进行下道工序处理,如退火、清洗等,造成乳液或轧制油在带材表面残留时间过长,造成带材表面产生介质腐蚀斑.辊伤是轧辊表面缺陷在带材表面的复制.

3.5退火及清洗质量控制

退火和酸碱铣工序(包括清洗),产生的主要表面缺陷为化学缺陷,及个别擦划伤、咯坑等物理缺陷.

3.5.1钟罩炉退火

为了消除带材轧制加工硬化,一般在钟罩炉中进行中间退火.退火时带材表面均残留有轧制润滑剂,可能会由于润滑剂质量问题(如黏度偏大、灰分超标)在退火过程中造成带材表面残碳、残灰,这些均是铜带产生表面变色和腐蚀斑痕的根源.

3.5.2气垫式退火

气垫式退火主要用于薄带的退火,较钟罩式炉退火,其带材表面质量更优.气垫式退火有脱脂洗、退火、酸洗、清刷(抛光)、热水洗、钝化、烘干等功能.引起表面腐蚀的原因主要有清洗的水中Cl-含量过高、钝化剂残留在带材表面等;另外还会由于清刷工序中刷子质量、清刷压力等造成表面刷痕.由于气垫炉工序长,带材接触的辊子多,如果辊子表面黏有污物、破损等,带材表面会产生硌坑、麻点和小鼓包等物理缺陷.

3.5.3酸碱洗(包括清洗)

酸碱洗工序主要是对带材表面进行清洗,主要有脱脂洗、热水洗、酸洗、清刷、热水洗、钝化和烘干等功能.该工序主要存在带材表面残油大、洗不净、清洗的水中Cl-含量过高及钝化剂残留,这些都会造成化学腐蚀斑痕;同时也存在表面刷痕等物理缺陷.

3.6包装质量控制

为了防止雨淋,铜带的包装采用塑料薄膜.由于生产现场环境高温、高湿,包装时塑料薄膜将环境气氛和带材一起包装,当温度降低时就会有水珠凝结,从而产生表面腐蚀(虽然包装内有防潮剂);此外塑料包装也会造成带材表面产生水汽腐蚀斑痕.包装材料受潮也会引起带材的氧化腐蚀.

4表面质量控制技术

4.1热轧带坯除磷技术

热轧带坯氧化皮压入是造成带坯铣削量大、局部铣不净、氧化坑的重要原因.因此去除热轧带坯氧化皮压入,特别是在热轧初期将厚的氧化皮暴起、去除显得尤为重要.在热轧机上采用金属链式震动、高压水吹扫的热轧带坯氧化皮除磷技术,解决了氧化皮压入问题,大大减少了由此引起的带材起皮、空洞等表面缺陷,减少了铣削量,提高了成品率.

4.2同步张力控制技术

带材成品表面擦划伤、硌坑等缺陷主要存在于板带生产的剪切、气垫式退火以及酸碱洗等加工后期接近成品的工序.因此,一方面要求操作工精细生产,卫生生产,加强责任心;另一方面采用新技术、对设备进行维护、改造.在新技术方面,剪切初张力的建立采用真空箱、真空辊的形式,减少或避免带材与接触物体的滑动摩擦,减少气垫压板毡布对带材表面的擦划伤;在成品卷取时采用恒定张力及张力计装置,保证卷取张力的稳定,避免出现带卷卷紧度不均、松卷等造成的擦伤及其他缺陷.由于在生产过程中与带材接触的装置、部件均有可能对带材产生不良影响,因此清洁处理、破损处的维护、更换等显得尤为重要.特别是在生产薄软带时,带材接触的辊子等如果表面不洁净、或存在破损,就可能造成带材擦划伤、硌坑和麻面等现象.

4.3工艺介质腐蚀控制

在带材生产过程中除了要接触环境空气介质外,还要接触轧制乳液、轧制油品(甚至还有泄露在轧制油中的液压油等机械油)、碱液、酸液、冷热水及钝化液等.这些介质在生产中都有相应的作用和功能,不可缺少.但使用不当也会使带材表面产生化学缺陷.因此,减少生产环境中的酸雾,控制工艺介质质量十分重要.主要有以下几个方面.

4.3.1工艺介质指标监控

根据介质不同和使用不同,应对工艺介质进行理化指标的检测和监控,以满足使用要求.这些介质不但包括轧制油、乳液、酸液、碱液和钝化剂等,还包括冲刷水.工艺介质的监控检验均要建立相应的管理制度,并通过指标监控及对产品表面的影响,进行优化、修订使用要求.

4.3.2气雾收集处理

工艺介质的使用均在一定温度下进行,均会产生一定气雾.因板带材产品要求高精度表面,车间多采用相对密闭的环境,其腐蚀性、潮湿性、油性气雾对带材表面的影响不可忽视.因此需对气雾进行收集处理,以免造成整个生产车间环境的污染,进而产生带材化学腐蚀.

4.3.3新型工艺介质

选用新型的工艺介质是减少表面腐蚀的重要方法.脱脂剂由固态变为液态,钝化剂由固态水溶性差变为完全水溶性钝化剂,轧制油高黏度向低黏度发展等.这些新型工艺介质及介质参数的改进,均在不影响生产使用的情况下,对促进带材表面质量的提高起到积极的作用,并收到了良好效果.

4.3.4油水分离装置及技术

在带材清洗(酸洗)过程中,各种介质箱体中总会有浮油产生,这也是清洗的目的所在.为了防止介质中浮油对带材的二次污染,需除掉循环使用介质中的浮油.采用油水分离装置及处理技术,对保证介质符合工艺要求及节能降耗具有积极的意义.

4.4表面洁净度检测技术

带材表面的化学缺陷是由于带材表面经过清洗等工序后表面不洁净造成的,如表面清洗不净等.可以根据生产经验或目测进行判断,也可以采用量化的指标进行控制.采用表面污染物残留密度检测法[5]和重量法[6],可以实现带材表面残留污染物的量化控制.一般带材污染物残留控制在50 mg/m2以内,带材表面的洁净度可以达到高精度带材的标准.

4.5包装质量控制

为了防止包装环境对带材表面质量的影响,可以采用真空包装的方式.同时在包装内放置干燥剂,并放置气相防锈剂,即气相缓蚀剂,可以为用户提供使用期限更长的产品.

5表面质量检测技术

长期以来,表面质量检测均依靠操作工、检验员目视进行观察和判断,缺乏统一标准和量化概念.铜带在一定速度通过时,人工监测会因机列速度高、视觉疲劳等原因造成很多缺陷漏检,或者没有统一的标准而被忽视.随着技术的进步、机列速度的加快以及效率的提高,依靠人工进行表面缺陷观察和判断已不能适用现代化生产和高精度产品的双重需要.以机器视觉为核心的板带材表面缺陷检测技术,已成为目前表面缺陷研究的重点[7].该技术主要依托发展迅速的计算机技术、数字图像处理技术及模拟识别技术[8-10].由于投资及软件使用效果等原因,目前已在个别铜带生产企业使用,在行业内还未得到推广.

另外,一些电子用引线框架材料带材冲制生产厂家,对用户提供的铜带采用显微镜进行表面坑点、划伤等缺陷的大小、深度的量化检测,对所采购的母带进行表面微观缺陷的量化检测.但由于该检测设备较为昂贵,国内铜带生产厂家目前均尚未使用.

6结语

(1) 随着技术进步和市场竞争日趋激烈,市场对铜带表面的要求越来越高,铜带的高表面质量已成为高精度带材的重要指标.

(2) 影响高精度铜带表面质量的主要因素是表面物理缺陷.铜带表面质量的影响因素众多、并贯穿于生产的整个过程,应加强技术创新,提高各工序的产品质量保障能力,同时精细管理、细心操作也是控制表面质量的重要环节.

(3) 在表面质量控制方面采用新技术、应用新材料也非常重要,如采用带坯除磷技术、同步张力卷取装置技术、表面污染物残留密度的检测技术及新型液态钝化剂等,对提高带材表面质量起到重要作用.

(4) 在线表面缺陷自动检测技术是高精度带材生产中表面检测的理想设备.它实现了带材表面缺陷的量化,甚至定位、大小和统计等,为产品质量的判定、工艺的优化提供了依据,可大大提高产品的质量信誉.

参考文献:

[1]孟慧娟,邵胜忠.GB/T 2059—2008铜及铜合金带材[S].北京:中国标准出版社出版,2008.

[2]路俊攀,李湘海.加工铜及铜合金金相图谱[M].长沙:中南大学出版社,2010.

[3]钟卫佳,马可定,吴维治.铜加工技术使用手册[M].北京:冶金工业出版社,2007.

[4]廖钰敏.SiC对C19400铸态合金摩擦磨损性能的影响[J].上海有色金属,2016,37(1):24-28.

[5]赵莉,郑晨飞.YS/T 864—2013.铜及铜合金板带箔材表面清洁度检验方法[S].北京:中国标准出版社,2013.

[6]张文芹,郑晨飞.铜及铜合金带材表面清洁度检测技术[J].有色金属加工,2013,42(5):37-39.

[7]谢光伟.板带材表面缺陷检测技术的研究[D].苏州:苏州大学,2014.

[8]GAO Y,ZHOU N.,YANG F,et al.Pphase precipitation and its effect on martensitic transformation in(Ni,Pt)Ti shape memory alloys[J].Acta Materialia,2012,60(4):1514-1527.

[9]GAO Y P,SHI R P,NIE J F,et al.Group theory description of transformation pathway degeneracy in structural phase transformations[J].Acta Materialia,2016,109(1):353-363.

[10]侯红梅,刘永,夏宗旭,等.铝合金生产过程中的设备管理效益[J].上海有色金属,2014,35(1):27-29.

(编辑:丁红艺)