曲轴车-车梳加工稳定性分析及实验研究*

2016-11-23黄友欢张朝辉孙元坤

黄友欢 何 云 张朝辉 孙元坤

(华东理工大学机械与动力工程学院,上海 200237)

曲轴车-车梳加工稳定性分析及实验研究*

黄友欢 何 云 张朝辉 孙元坤

(华东理工大学机械与动力工程学院,上海 200237)

对车梳加工过程中引起颤振的原因进行了分析,并通过自主搭建的颤振测量系统实现了对车-车梳加工过程切削颤振的实时测量,研究了各工序切削过程的颤振规律及最大振幅。实验结果表明:开槽刀片切削过程颤振最明显,最大振幅为233.6 μm;C刀和V刀切削过程颤振相对较小,最大振幅分别为132.4 μm和130.4 μm;梳刀切削过程颤振最小,最大振幅81.6 μm,其加工稳定性可以满足曲轴制造的高精度要求。

车-车梳工艺;稳定性;切削颤振;振动测量

曲轴是发动机的核心部件,也是整个发动机所有零件中对加工质量要求最高的零件之一[1]。在曲轴制造加工过程中,曲轴的切削加工工艺是保证曲轴加工质量的重要环节[2]。车梳工艺是新近发展起来用于汽车发动机曲轴轴颈加工的一种新型高效干式复合加工技术[3]。

颤振是金属切削过程中最主要的一种振动形式,直接影响工件的加工质量[4]。目前主要的颤振理论有:(1)Arnold R.N提出的切削力相对于切削速度的下降特性是产生颤振的主要机理。(2)R.S.Hahn提出的瞬时切削厚度的变化是产生颤振的主要原因。(3)Tobias提出的刀具切入、切出工件引起进给率的变化是产生颤振的主要原因[5-7]。

本文从车梳加工的切削方式和切削状态入手,对车梳切削过程中引起颤振的原因进行了分析,并搭建了车-车梳切削颤振测量系统,通过实验探究了车-车梳切削过程的颤振规律及最大振幅。

1 曲轴车梳加工颤振稳定性分析

1.1 车梳复合切削特性

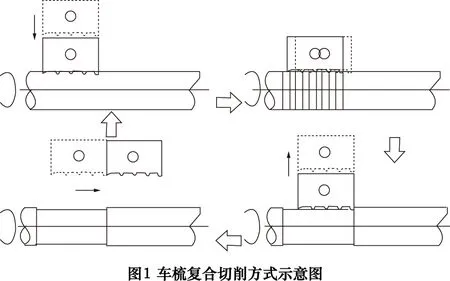

车梳切削过程如图1所示,首先多齿梳刀片以一定的进给速度径向切入工件,当刀片切至预定深度后,刀片保持径向锁定,进行轴向车削,车削的长度略大于一个齿间距,既保证切除各槽间多余的工件材料,同时消除接刀痕,完成一次车梳切削[8-9]。由此可知车梳加工不是一个连续的切削过程,它可以看作径向梳削和轴向车削的复合。因此车梳加工的颤振分析需要分别对径向和轴向两个切削过程进行研究。

1.2 车梳切削过程的颤振分析

车梳切削为径向和轴向相继循环切削及多刃各点同时参与切削的复合切削方式,尽管多齿组成的刀刃减小了切削的宽度,减小了重叠系数,对抑制颤振有一定作用,但其切削方式又无法从根本上避免颤振的产生,而车梳切削过程中颤振偏大会严重影响曲轴的加工质量。

梳刀径向切削时,梳刀沿工件径向进给到预定的深度,完成梳刀切削的第一步。梳刀径向切入工件时,不可避免地会产生切入效应,从而引起颤振。另外,在连续切削过程中,当刀具切削到有振纹的表面时,切削厚度发生变化,从而引起切削颤振。梳刀轴向切削时,梳刀只轴向进给略大于一个齿间距,完成主轴颈的半精加工。由于径向切削完成后,残留的轴颈表面是锯齿状的,梳刀轴向切削时,切削厚度发生变化。因此,轴向切削过程中的颤振主要是由切削厚度变化引起的。

2 曲轴车-车梳加工切削颤振实验研究

2.1 实验条件及颤振测量平台搭建

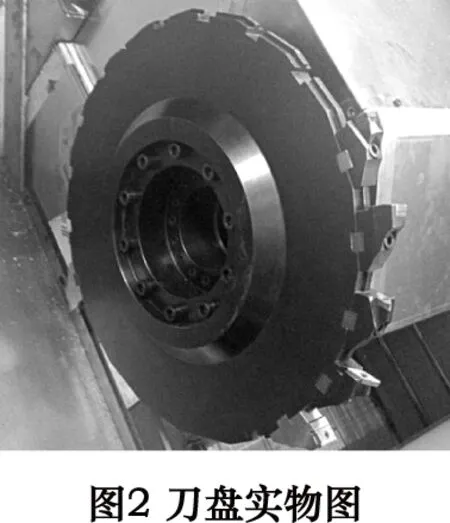

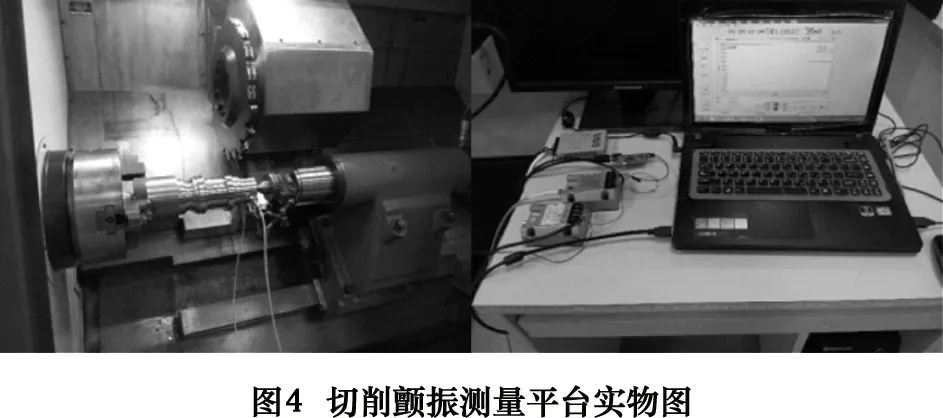

实验工件材料选用45号钢,硬度约为164 HB,比发动机曲轴材料硬度140~160 HB略高。根据车-车梳机床切削原理和切削实验平台要求,本实验使用自主改造的TCK4550型车梳拉专用机床,以及自主设计制造的符合实验要求的配套刀盘,刀盘实物如图2所示。本文在车梳拉专用机床基础上搭建了一套切削颤振测量平台。测量平台主要包括:电涡流位移传感器、2ADIO USB数据采集模块和测量软件三部分。本实验用的一体式电涡流位移传感器的输出特性可以近似为一条直线,其位移与输出的电压之间的关系为

S=0.4U+0.8

式中:S为传感器探头距离工件表面的位移,mm;U为传感器的输出电压,V。

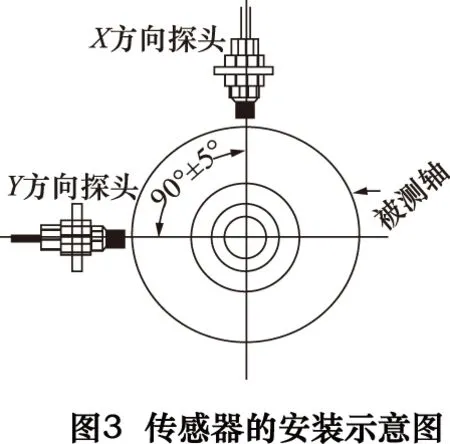

曲轴轴颈的径向振动测量采用双向动态测量法,分别获取加工过程中工件径向振动的垂直方向和水平方向信息,传感器安装示意图如图3所示。切削颤振实验测量平台如图4所示。

2.2 实验方案

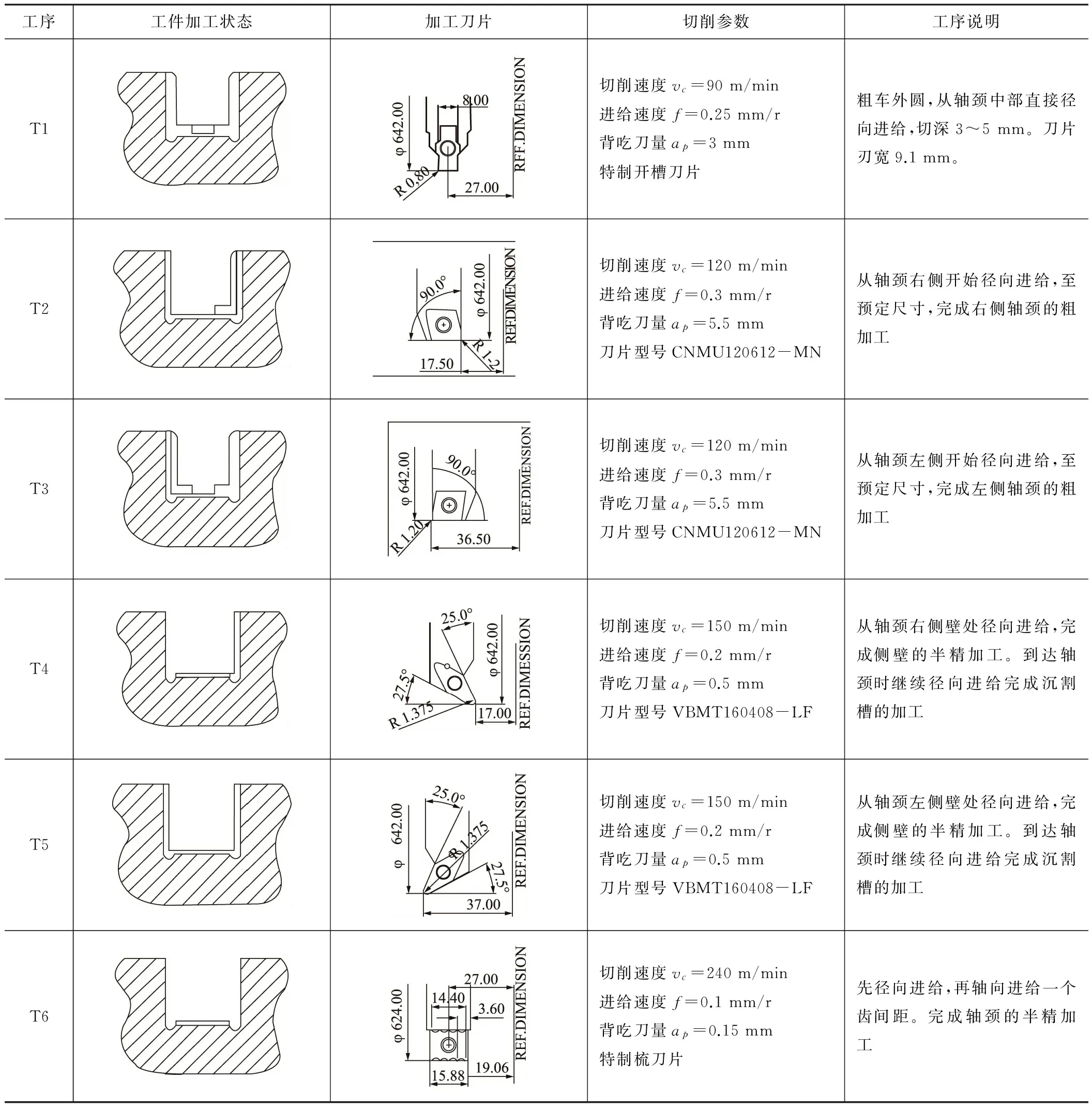

在自主设计改造的车梳拉机床实验平台上进行曲轴主轴颈车-车梳完整模拟加工切削实验。曲轴主轴颈加工工艺流程见表1。利用自主搭建的颤振测量系统测量分析各工序过程中的径向颤振情况。

3 实验结果及分析

由表1的工艺过程可看出,一段主轴颈的完整车-车梳加工过程包括了6道工序,即T1~T6。其中,T2与T3、T4与T5工序的刀片相同,切削参数及加工余量也相同,无需重复测量。所以,本实验只测量T1、T2、T4、T6工序过程的切削颤振情况。

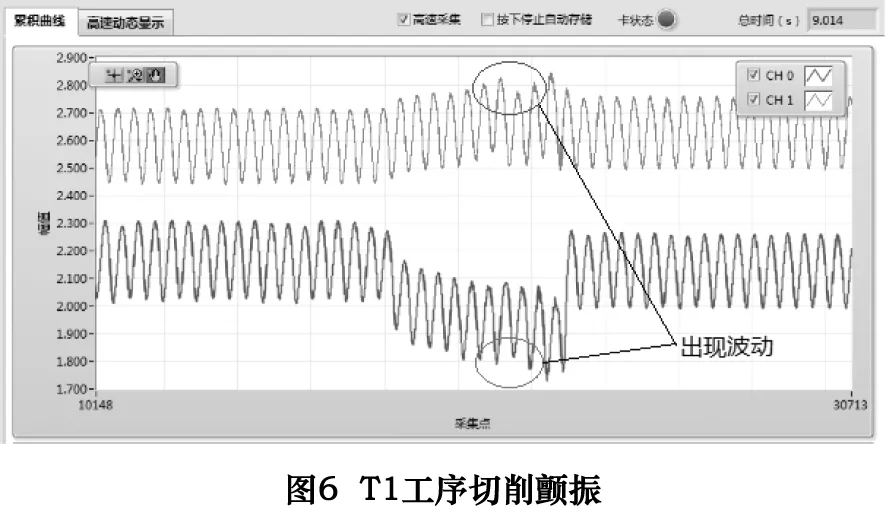

3.1 主轴空转时振动测量结果分析

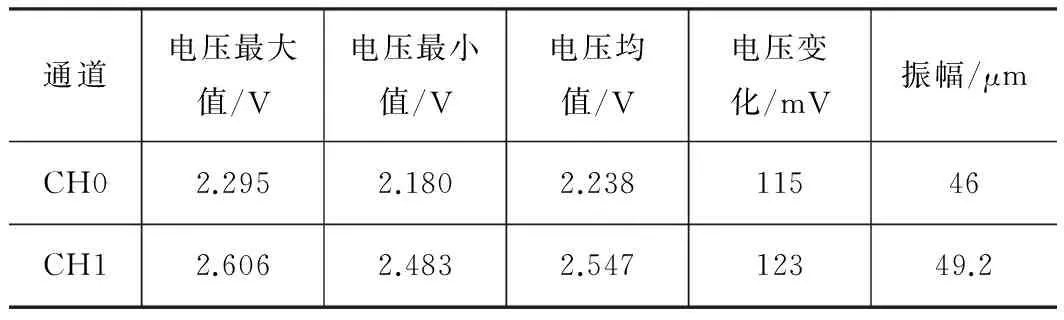

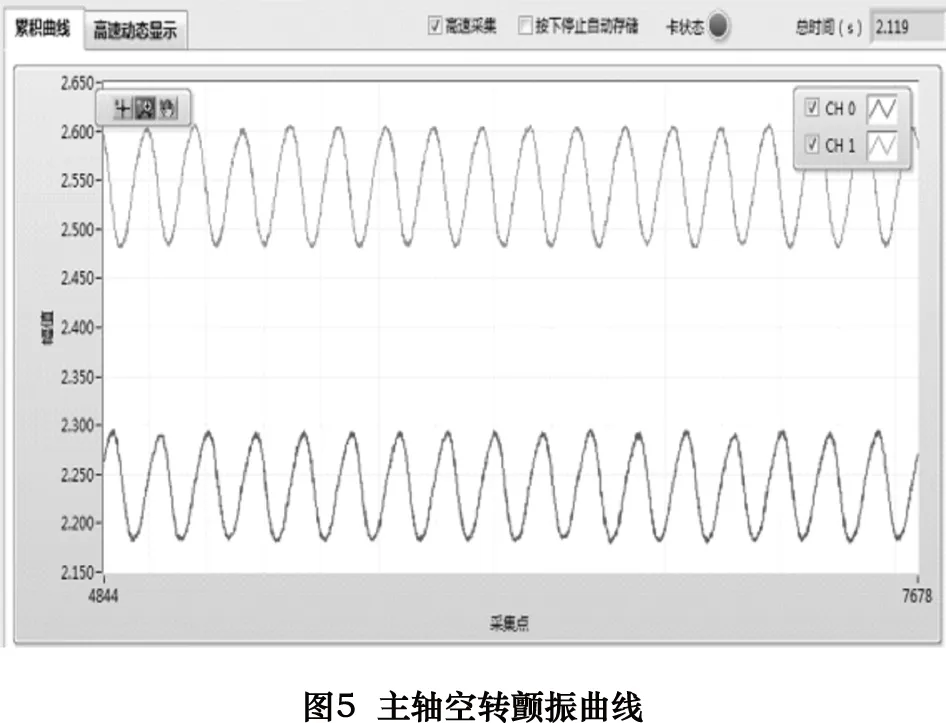

机床空运行时机床传动系统引起的振动,是机床切削加工中普遍存在却难以避免或控制的。实验中主轴转速n=1 000 r/min时,工件的振动情况如图5所示。在Excel中对测量数据进行分析,并根据传感器的输出特性可得主轴空转时的振幅,结果见表2。由图5和表2可知,机床空运转时工件的振动呈现出明显的正弦(或余弦)函数的变化规律,其水平与竖直方向的振幅分别为46 μm和49.2 μm。机床传动系统引起的振动不容忽视。(表中CH0和CH1分别对应工件径向的水平和竖直方向,后文不再单独说明。)

表1 车-车梳工艺流程

工序工件加工状态加工刀片切削参数工序说明T1切削速度vc=90m/min进给速度f=0.25mm/r背吃刀量ap=3mm特制开槽刀片粗车外圆,从轴颈中部直接径向进给,切深3~5mm。刀片刃宽9.1mm。T2切削速度vc=120m/min进给速度f=0.3mm/r背吃刀量ap=5.5mm刀片型号CNMU120612-MN从轴颈右侧开始径向进给,至预定尺寸,完成右侧轴颈的粗加工T3切削速度vc=120m/min进给速度f=0.3mm/r背吃刀量ap=5.5mm刀片型号CNMU120612-MN从轴颈左侧开始径向进给,至预定尺寸,完成左侧轴颈的粗加工T4切削速度vc=150m/min进给速度f=0.2mm/r背吃刀量ap=0.5mm刀片型号VBMT160408-LF从轴颈右侧壁处径向进给,完成侧壁的半精加工。到达轴颈时继续径向进给完成沉割槽的加工T5切削速度vc=150m/min进给速度f=0.2mm/r背吃刀量ap=0.5mm刀片型号VBMT160408-LF从轴颈左侧壁处径向进给,完成侧壁的半精加工。到达轴颈时继续径向进给完成沉割槽的加工T6切削速度vc=240m/min进给速度f=0.1mm/r背吃刀量ap=0.15mm特制梳刀片先径向进给,再轴向进给一个齿间距。完成轴颈的半精加工

表2 主轴空转时测量数据分析

通道电压最大值/V电压最小值/V电压均值/V电压变化/mV振幅/μmCH02.2952.1802.23811546CH12.6062.4832.54712349.2

3.2 T1、T2与T4工序切削颤振测量结果分析

T1工序是对主轴颈中间部位的开槽进行粗加工。开槽刀片的切削运动只有径向进给,切削用量大,材料去除率高,容易发生不稳定切削。工件的振动情况如图6所示。测量数据分析见表3。

表3 T1工序测量数据分析

通道电压最大值/V电压最小值/V电压均值/V电压变化/mV振幅/μmCH02.3111.7272.113584233.6CH12.8462.4402.627406162.4

由图6和表3可知,开槽刀片切削过程中,工件产生明显的颤振,并且振动总体呈现增大的趋势,直至切削结束。此外,切削过程中振动在振幅最大值附近出现了波动,这可能是积累的切屑脱落引起切削阻力短暂减小,从而使切削颤振减弱。其水平与竖直方向的振幅分别为233.6 μm和162.4 μm。可见T1工序切削颤振较大且不稳定。由于开槽工序属于粗加工工序,切削颤振不会直接影响曲轴轴颈的最终加工质量,但会影响切削过程中的稳定性。

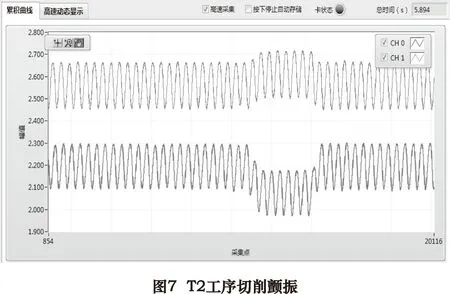

T2工序采用C型刀片且只有径向进给,属于粗加工工序。工件的振动情况如图7所示。测量数据分析见表4。可见,T2工序的切削颤振振幅随着切入工件而逐渐增大,到最大值后保持稳定,属于稳定切削过程。其水平与竖直方向的振幅分别为132.4 μm和107.6 μm,相对于开槽工序要小很多。

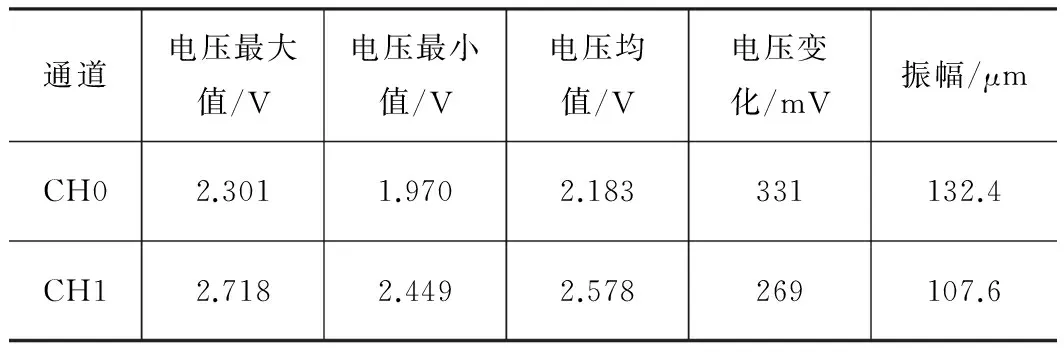

T4工序采用V型刀片且只有径向进给,完成对曲轴侧壁的半精加工。工件的振动情况如图8所示。可见,随着刀具的径向切入,切削颤振振幅持续增大,切削结束后振幅迅速衰减。由表5的测量数据分析可知,T4工序的切削颤振振幅与T2粗加工工序相近,这说明切削颤振的大小与刀具几何结构和切削参数都有关。

表4 T2工序测量数据分析

通道电压最大值/V电压最小值/V电压均值/V电压变化/mV振幅/μmCH02.3011.9702.183331132.4CH12.7182.4492.578269107.6

表5 T4工序测量数据分析

通道电压最大值/V电压最小值/V电压均值/V电压变化/mV振幅/μmCH02.3021.9762.165326130.4CH12.7222.4302.581292116.8

由上各工序测量数据分析可知,各工序水平方向振幅均大于竖直方向,是因为刀具布置在工件的左侧,由于背吃刀力的影响,工件水平方向的颤振大于竖直方向。

3.3 T6工序切削颤振测量结果分析

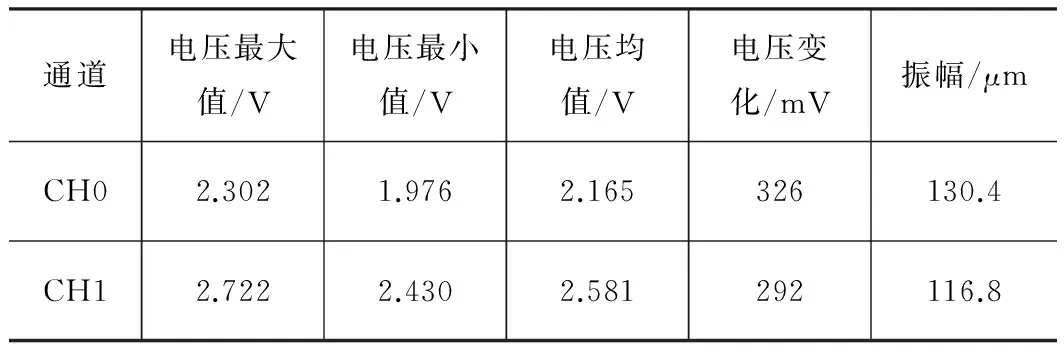

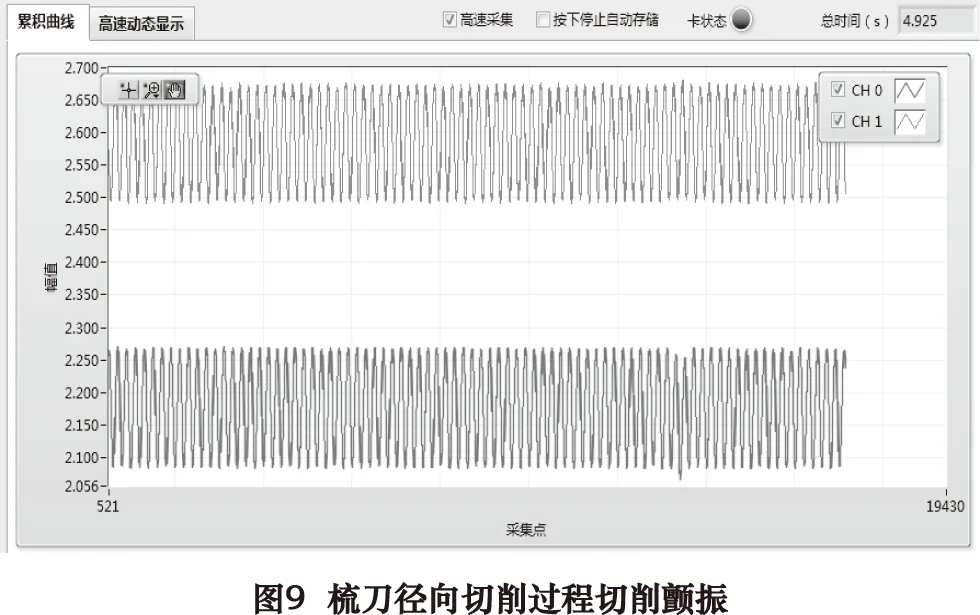

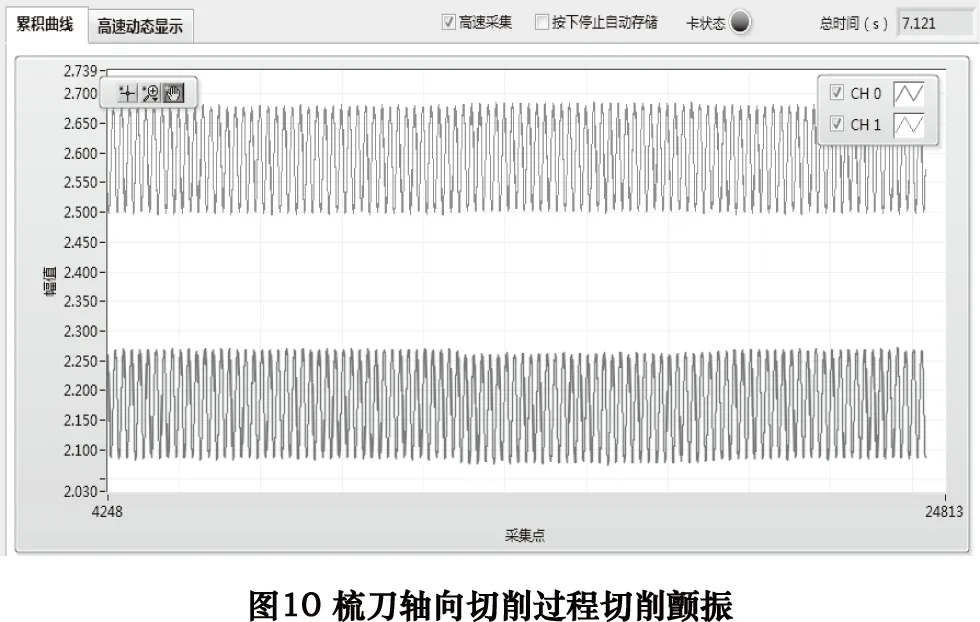

分别对T6工序中梳刀径向和轴向切削过程中的切削颤振进行测量,其切削颤振情况如图9、10所示。测量数据分析见表6。

表6 梳刀径向和轴向切削过程的切削颤振测量数据分析

通道电压最大值/V电压最小值/V电压均值/V电压变化/mV振幅/μm径向CH02.2702.0662.18020481.6CH12.6802.4902.58919076轴向CH02.2722.0742.17919879.2CH12.6862.4962.59519076

通过梳型刀片的径向和轴向切削过程的切削颤振图以及颤振测量数据的分析可知:

(1)梳型刀片的径向和轴向切削过程产生的切削振动振幅都较小且非常接近,说明梳型刀片的设计非常合理,保证了其在两种切削方式下的稳定过渡。

(2)在梳刀的径向切削颤振图中可以看出振幅的突然变化,而轴向切削颤振图中并没有这种现象,这是因为梳刀径向进给时,刀具接触工件产生的切入效应明显,引起了切削颤振。

(3)梳削工序的切削颤振水平方向振幅最大为81.6 μm,而曲轴主轴颈加工的尺寸精度为±50 μm,因此梳削可以满足曲轴轴颈加工的高精度要求。

4 结语

(1)车梳加工不是连续的切削过程,梳刀片以梳削(径向进给一个齿升量)和车削(轴向进给一个齿间距)往复交替的复合方式进行切削,尽管其多点切削能起到抑制颤振的作用,但这种独特的切削方式又无法从根本上避免颤振的产生。

(2)搭建的切削颤振测量系统可以满足车-车梳完整加工切削颤振实验的测量要求,实现了对车-车梳加工过程中切削颤振的实时测量。

(3)通过车-车梳完整切削实验可知:车-车梳加工过程中,T1工序(开槽刀)切削过程中工件产生的颤振振幅最大,切削不稳定;T2工序(C刀)和T4工序(V刀)切削过程中工件产生的颤振相对于T1工序要小很多,并且振动呈现一定的规律性,切削相对稳定;T6工序梳刀切削过程中工件产生的颤振很小,最大振幅为81.6 μm,而曲轴主轴颈加工的尺寸精度为±50 μm,即公差为100 μm,因此车梳切削可以满足曲轴轴颈加工的高精度要求。

[1]Berktold A.Turn-broaching of hardened steel materials [D].Aachen:1992.

[2]倪昊.曲轴车梳拉刀盘性能分析及完整切削工艺试验研究[D].上海:华东理工大学,2014.

[3]Augsten G,Schmid K.Turning/turn-broaching a new process for crank-shaft and crankshaft production[J].Werkstatt und Betrieb, 1990,123(12):915-920(in German).

[4]徐兴强.机床切削颤振系统与在线监测的仿真研究[D].阜新:辽宁工程技术大学,2006.

[5]吴雅等.金属切削机床切削噪声的动力学研究[J].机械工程学报,1995,31(5):76-85.

[6]方子良.机床工艺系统综合效应的稳定性分析[J].南京理工大学学报,1999,23(4):316-320.

[7]Arnold R N.The mechanism of tool vibration in cutting of steel[J].Proc.Inst.Mach Eng.,2000,36(4):81-85.

[8]张朝辉,何云,刘晋,等.曲轴车-车梳加工工艺分析及切削模拟实验研究[J].柴油机设计与制造,2015,21(4):43-48.

[9]李成遥,何云,李林宁,等.车梳复合切削特性试验研究[J].硬质合金, 2013,30(3):154-160.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Stability analysis and experimental research of turn-turn chasing processes

HUANG Youhuan, HE Yun, ZHANG Chaohui, SUN Yuankun

(School of Mechanical and Power Engineering, East China University of Science and Technology,Shanghai 200237, CHN)

The causes of cutting chatter in the turn-turn chasing process are analyzed.Based on an experimental platform which includes a remolded CNC machine applied to turn-turn chasing process and a newly manufactured tool system, the complete turn-turn chasing cutting chatter experiment are conducted.Based on the measuring system, the variation and maximum amplitude of the real-time vibration are analyzed.Experimental results show that the maximum amplitude of grooving insert cutting process is 233.6 μm, the maximum amplitude of C-type and V-type insert are 132.4 μm and 130.4 μm respectively.The maximum amplitude of chasing insert is 81.6 μm, so the machining stability can satisfy the requirement of crankshaft manufacturing.

turn-turn chasing; stability; cutting chatter; vibration measurement

TH161

A

10.19287/j.cnki.1005-2402.2016.11.022

黄友欢,男,1991年生,硕士,研究方向为先进制造技术及现代切削技术。

(编辑 汪 艺)

2016-06-07)

161129

* 国家科技重大专项( 2012ZX04003 - 041)