平面冲击波在有机玻璃中的衰减测试及数值模拟

2016-11-23张世文龙建华贾宏志金山

张世文,龙建华,贾宏志,金山

(中国工程物理研究院流体物理研究所,四川绵阳621999)

平面冲击波在有机玻璃中的衰减测试及数值模拟

张世文,龙建华,贾宏志,金山

(中国工程物理研究院流体物理研究所,四川绵阳621999)

针对冲击波在材料中的衰减规律研究,利用平面波透镜驱动炸药加载,采用聚偏氟乙烯(PVDF)薄膜压力传感器获得了冲击波在有机玻璃中的冲击压力数据。通过对平面波透镜高低爆速炸药的合理建模,以及对大变形炸药网格溢出柱壳翻转造成计算终止现象进行了简化处理,对该实验进行了数值模拟。数值模拟计算和实验结果对比分析表明,经过50 mm厚的有机玻璃后,冲击波从7.4 GPa衰减到4.02 GPa,衰减了45.7%.研究结果为冲击波在有机玻璃内的衰减提供了实验数据;同时给出了PVDF薄膜压力传感器安装过程中的注意事项。

兵器科学与技术;聚偏氟乙烯薄膜压力传感器;冲击波衰减;数值模拟

0 引言

爆炸冲击波在吸能材料(如多孔材料、泡沫铝、有机玻璃、空气等)中的衰减研究一直是工程界关注的一个重要课题[1-8],特别是冲击波到达物体内部不同位置的时间以及应力幅值的实测结果,可为冲击波的衰减研究提供直观的实验数据。但这些冲击波实验数据一方面取决于衰减材料本身的力学性能,另一方面又受测试方法的制约,比如传感器的安装方法对实验结果的影响等,二者耦合在一起增加了对测试结果的解读难度。冲击波测量可分为直接测量和间接测量。间接测量可以通过冲击波在物体边界的速度或温度等参量测试反推物体内部不同位置的冲击波到达时间和幅值,它强烈依赖于完全已知的材料物理力学性能参数;直接测量物体内部冲击波压力一般采用接触式测量。固体介质内的冲击波测量不同于流体介质[9-10],在固体介质中,不得不人为增加测试界面,以锰铜计为例,由于它的厚度可能超过0.15 mm[11],当置入界面时,有可能影响界面紧密配合,接触面的配合程度对测试结果影响较大,因此要求测试元件越薄越好。聚偏氟乙烯薄膜压力传感器(简称PVDF计)厚度相对较小,只有0.028 mm,加上包覆层不超过0.08 mm,但采用PVDF计进行测试时,通常用于被测界面面积相对较小,比如镶嵌PVDF计的Hopkinson压杆装置[12],此时PVDF计所占面积与被测面积相比比例较大。PVDF计引线对测试结果影响可以忽略。庞宝君等指出,当PVDF计敏感面积尺寸占Hopkinson系统中压杆截面积的10%以上时,由应力集中造成的信号失真方可忽略不计[13]。

大尺寸物体内部冲击波压力测试中,PVDF计安装面临更加复杂的问题,一方面在被测材料内部人为引入测试界面再次紧密贴合比较困难,另一方面PVDF计本身和引线容易在被测界面引入较大扰动。本文研究冲击波在φ200 mm的有机玻璃中的衰减,PVDF计引线超过60 mm,这些都会对测试界面接触是否良好产生影响,进而影响测试结果。如何处理界面没有被PVDF计及其引线所覆盖部分,测试结果是否合理,值得进一步研究。本文选用参数相对可靠的有机玻璃材料,研究PVDF计的合理安装对实验结果的影响。另外,针对类似的工程实验开展数值模拟,需要计算时间长达五六十微秒,网格大变形容易造成计算终止,如何结合实验装置进行合理建模和近似处理也是一个值得探讨的问题。

1 实验装置及测点布局

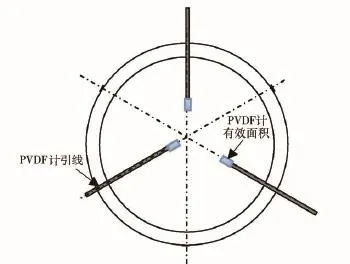

实验装置如图1所示,采用平面波透镜产生平面冲击波对有机玻璃进行加载,在3块有机玻璃之间安装PVDF计,分析冲击压力在有机玻璃中的衰减。为探讨冲击波在侧向稀疏波作用下引起的径向压力衰减规律,在每一个界面安装3个PVDF计,用于分析径向压力的衰减。

平面波透镜直径200 mm,主炸药为φ200×30 mm的T/Γ 40/60炸药,有机玻璃密度为1.18 g/cm3,飞片采用LY12铝合金,柱壳为45号钢,壁厚4.5 mm.图2为有机玻璃界面PVDF计布局。PVDF计由柱壳上打孔引出,方孔高2 mm,宽20 mm.

图1 柱壳内冲击实验装置Fig.1 Experimental setup of shock wave in cylinder

图2 有机玻璃界面PVDF计布局Fig.2 PVDF layout at PMMA interface

2 数值模拟

2.1 计算模型

根据实验装置采用轴对称模型进行建模,忽略传爆药能量。平面波透镜由高、低爆速炸药组成,两种炸药的交界面方程可由光学折射的费马原理决定,具体方程见文献[14]。图3为计算模型,其中难点在于平面波透镜由于交界面的存在,低爆速炸药层网格质量严重影响爆轰计算,特别是炸药爆轰时网格扭曲过大,造成计算终止。采用如图3所示的炸药网格,将几个三角形网格局限于炸药内部较小区域(图3中1区),避免三角形网格出现在边界,有利于计算的进行。另外人为增加了柱壳高度,避免炸药网格在爆轰时过早扭曲(图3中的2区)引起计算终止,其他几个部件如有机玻璃和飞片等按实际尺寸建模。

图3 平面透镜+30 mm厚主炸药计算模型(其中1、2、3处网格计算过程中容易出现扭曲)Fig.3 Calculation model of plane wave lens and 30 mm-thick explosive

2.2 材料参数

2.2.1 炸药参数

本实验含有两种炸药,一是高爆速炸药层和主炸药均为T/Γ40/60炸药,低爆速炸药层为Ba(NO3)2/TNT(78/22),具体参数见表1.

炸药状态方程[15]为

式中:E、v分别为内能和比容。

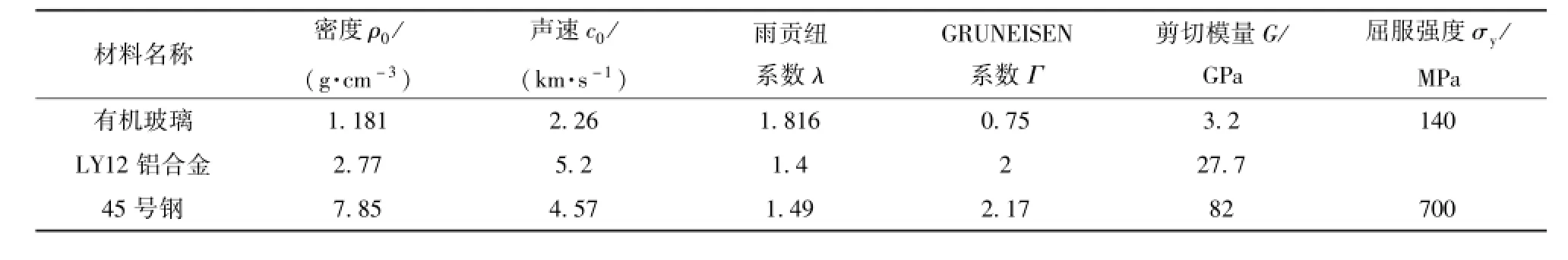

2.2.2 其他材料参数

本实验涉及的材料有有机玻璃、LY12铝合金和45号钢。LY12采用Johnson-Cook本构和GRUNEISEN状态方程[16]。Johnson-Cook本构参数为:A= 310 MPa,B=1 134 MPa,C=0.015 05,n=0.689 3,m=0.884 2.45号钢采用流体弹塑性模型和GRUNEISEN状态方程。在爆轰冲击实验中,有机玻璃的状态方程由AUTODYN Version 6.1提供。表2为材料相关参数。

表1 T/Γ40/60和Ba(NO3)2/TNT(78/22)炸药性能参数Tab.1 Parameters of T/Γ40/60 and Ba(NO3)2/TNT(78/22)explosives

表2 有机玻璃和LY12、45号钢状态方程参数Tab.2 Parameters of EOS for PMMA,LY12 and 45 steel

3 实验结果和数值模拟对比分析

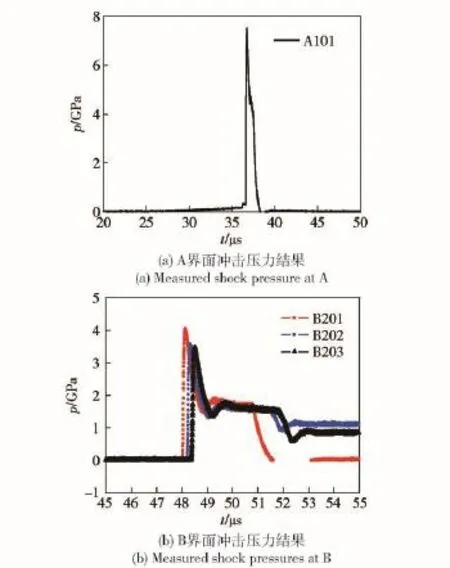

图4为PVDF计测试结果,其中A界面的3个PVDF计布局均为距中心30 mm以考核其对称性(标记为A101、A102和A103)。B界面3个PVDF计,与中心距离分别为30 mm、40 mm和50 mm(标记为B201、B202和B203)。从图4(a)可以看出,A界面3个PVDF计测试结果基本重合,说明实验装置的对称性较好,在将其转换为压力时只处理了A101,压力和电荷转换公式[17]为

图5为冲击压力信号(需要指出的是,在电压转换为压力时,PVDF计更关注最大冲击压力幅值,该公式只对正电压有效,负电压没有意义,不会转换。因此图5中出现一些断点)。从图5(a)中可以看出,A101的最大峰值约为7.4 GPa,冲击波到达时间均为35 μs左右。从图5(b)可知,B201、B202和B203的冲击压力分别为4.02 GPa、3.58 GPa和3.42 GPa.以B201计算,冲击波在经过50 mm厚的有机玻璃时从7.4 GPa衰减到4.02 GPa,衰减了45.7%.在B界面,距中心50 mm处位置冲击波到达时间晚于距中心30 mm处,冲击波幅值也相应降低,B203最大冲击压力比B201减小了15%,说明在B界面,由于柱壳的径向膨胀,侧向稀疏波已经影响到冲击波的衰减。如果没有柱壳约束,侧向稀疏波衰减更强,这种衰减并不仅仅由衰减材料性能决定的,而是侧向约束程度决定,假如柱壳为理想的刚性约束时,不存在这种类型的衰减,因此在研究有机玻璃、泡沫铝等衰减规律时,必须考虑:侧向稀疏引起的衰减。

图6为对应PVDF计位置的计算结果,表3为数值模拟结果和实验结果对比。从表3可以看出,计算结果和实验结果基本吻合,但在一些细节上仍有待澄清,比如图5(a)的A界面在25~35 μs之间电压信号有一个缓爬坡过程,这会影响冲击波到达时间的判读,认为这可能是由于LY12铝飞片与有机玻璃之间的空气受到冲击压缩产生的弱冲击波引起的,该弱冲击波在有机玻璃中衰减较快,因此在B界面时信号并不明显。另外由于在计算过程中没有考虑平面波透镜在高爆速炸药向低爆速炸药传播过程中的爆轰过程,均会使得冲击波到达时间的计算结果略早于实验结果。

图4 PVDF计测试电压结果Fig.4 Measured voltage curves

图5 PVDF计测试冲击压力结果Fig.5 Measured pressure wave

图6 测点对应位置计算结果Fig.6 Simulated results of measuring points

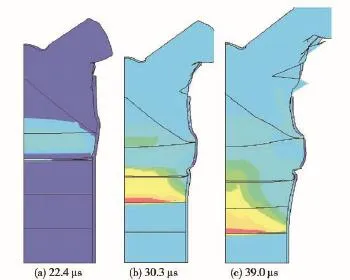

图7为炸药起爆22.4 μs、30.3 μs和39 μs时刻柱壳变形和冲击波运动图像。爆轰冲击波在16 μs左右出透镜,平面起爆主炸药,飞片在22.4 μs碰撞到有机玻璃,在30.3 μs和39 μs较大幅值冲击波到达第一和第二界面,尽管从图形上看在对称轴附近冲击波波阵面近似为平面,但这些部位由于柱壳径向膨胀变形,已经受到侧向稀疏波影响而发生弯曲。

表3 冲击波测量值与计算结果对比Tab.3 Measured and simulated data of shock waves

图7 炸药起爆不同时刻柱壳变形图像Fig.7 Cylinder deformation at different moments after explosive initiation

4 测试界面处理对测试结果影响讨论

PVDF计由于测试精度高、厚度较薄广泛用于接触式测量实验,但采用PVDF计测量较大被测面积内部的冲击压力对装配工艺要求较高,包括PVDF计引线、界面处的硅橡胶涂抹工艺对实验结果都有影响。对于大尺寸样品,引入的测试界面再次紧密贴合难度较大,特别是对于有机玻璃等非金属材料,在加工过程中表面粗糙度以及加工后的残余应力引起的变形对其影响较大,在PVDF计安装过程中,不但PVDF计及其引线部分要涂抹硅橡胶,在界面剩余的其余部分也同时均匀地涂抹薄薄的流动性强的硅橡胶,否则容易形成严重的应力松弛,空气容易储存在界面间隙处,PVDF计上的冲击压力由于附近的空气迅速衰减,使得测试结果偏低。对于密度较低的有机玻璃,在界面紧密贴合后,必须在上层有机玻璃块放置重物,通过自重压实界面,排除界面空气,挤出多余的硅橡胶,使得涂抹层厚度较薄。从图6可以看出,A界面的冲击压力曲线在峰值处变化较为迅速,当时间从36.67 μs变到36.74 μs时(时间间隔0.07 μs),冲击波幅值从6.44 GPa变到7.29 GPa,二者相差13%.假如硅橡胶声速按有机玻璃声速2.26 km/s计算,0.07 μs时间可以通过0.15 mm距离,即硅橡胶涂层较厚时,PVDF计有可能漏测冲击波最大峰值。

冲击波压力测试一直是个难题,任何传感器引入被测物体内部,都将破坏原来所受到的应力场,造成测试结果的失真,另一方面在数值模拟过程中,由于无法做到精细的物理建模,特别是根据实际的安装情况建模,比如空气间隙和PVDF计涂抹硅橡胶的建模以及空气和硅橡胶的材料参数等,都会影响计算结果。更重要的是,界面厚度方向的尺度远低于其他方向,如何有效地划分网格本身就是一个难点,如何理解实验与计算结果的差异,以便更好地理解冲击波衰减规律值得进一步讨论。

5 结论

1)PVDF计安装工艺对测试结果影响明显,在被测界面均匀地涂抹硅橡胶有利于排除多余的空气,PVDF计测试结果较好。

2)通过对实验结果和数值模拟进行对比分析表明,二者在冲击波到达时间基本吻合,测试方法可行,测试结果可信。

3)本实验中冲击波经过50 mm厚的有机玻璃后,由7.4 GPa衰减到4.02 GPa,衰减了45.7%.柱壳的径向膨胀同样引起冲击波衰减,在距中心50 mm处冲击压力(3.42 GPa)仅为距中心30 mm处压力(4.02 GPa)的85%,衰减了15%.

(References)

[1] 王海福,冯顺山.多孔材料中冲击波衰减特性的实验研究[J].北京理工大学学报,1997,17(1):41-44. WANG Hai-fu,FENG Shun-shan.An experimental research on shock attenuations in porous materials[J].Transactions of Beijing Institute of Technology,1997,17(1):41-44.(in Chinese)

[2] 程和法,黄笑梅,薛国宪,等.冲击波在泡沫铝中的传播和衰减特性[J].材料科学与工程学报,2004,22(1):78-81. CHENG He-fa,HUANG Xiao-mei,XUE Guo-xian,et al.Propagation and attenuation characteristic of shock wave in aluminium foam[J].Journal of Materials Science&Engineering,2004,22(1):78-81.(in Chinese)

[3] 蔡军锋,易建政,续新宇,等.UHMWPE纤维增强聚氨酯泡沫对爆炸冲击波衰减性能的影响[J].高分子材料科学与工程,2009,25(4):119-122. CAI Jun-feng,YI Jian-zheng,XU Xin-yu,et al.Shock wave attenuation properties of UHMWPE fiber reinforced polyurethane foam plastics[J].Polymer Materials Science and Engineering,2009,25(4):119-122.(in Chinese)

[4] 郑志辉,胡时胜.爆炸冲击波通过砾石层衰减规律的试验研究[J].工程爆破,2008,14(1):1-7. ZHENG Zhi-hui,HU Shi-sheng.Experimental study on shock wave attenuation caused by gravel layer[J].Engineering Blasting,2008,14(1):1-7.(in Chinese)

[5] 徐荣青,崔一平,赵瑞,等.有机玻璃中冲击波衰减特性的研究[J].激光技术,2008,32(3):225-227. XU Rong-qing,CUI Yi-ping,ZHAO Rui,et al.Attenuation of laser generated shock waves in plexiglass[J].Laser Technology,2008,32(3):225-227.(in Chinese)

[6] 陈亚红,白春华,王仲琦,等.爆炸平面冲击波在金属颗粒介质中的衰减[J].高压物理学报,2011,25(6):481-486. CHEN Ya-hong,BAI Chun-hua,WANG Zhong-qi,et al.Planar explosion shock wave attenuation in granular meta[J],Chinese Journal of High Pressure Physics,2011,25(6):481-486.(in Chinese)

[7] 赵海霞,徐新春,胡双启,等.冲击波在不同材料隔板中的衰减模型[J].火炸药学报,2011,34(6):84-87. ZHAO Hai-xia,XU Xin-chun,HU Shuang-qi,et al.Attenuation model of shock wave in different materials gap[J].Chinese Journal of Explosives and Propellant,2011,34(6):84-87.(in Chinese)

[8] 姜夕博,饶国宁,徐森,等.冲击波在有机玻璃中衰减特性的数值模拟与实验研究[J].南京理工大学学报,2012,36(6): 1059-1064. JIANG Xi-bo,RAO Guo-ning,XU Sen,et al.Numerical simulation and experimental research on shock wave attenuation properties in PMMA[J].Journal of Nanjing University of Science and Technology,2012,36(6):1059-1064.(in Chinese)

[9] 叶经方,董刚,解立峰.管道内水雾对冲击波衰减作用的实验研究[J].爆破器材,2006,35(5):1-4. YE Jing-fang,DONG Gang,XIE Li-feng.Experimental investigation of shock wave decay by water mist in duct[J].Explosive Materials,2006,35(5):1-4.(in Chinese)

[10] 张景森,裴明敬,胡华权,等.基于PVDF薄膜的水中冲击波压力测量技术[J].现代应用物理,2013,4(3):289-292. ZHANG Jing-seng,PEI Ming-jing,HU Hua-quan,et al.Measurement of underwater shock waves pressure with PVDF film[J]. Modern Applied Physics,2013,4(3):289-292.(in Chinese)

[11] 范春雷,胡金伟,陈大年,等.无氧铜平面冲击波实验的锰铜应力计测试[J].高压物理学报,2008,22(1):79-84. FAN Chun-lei,HU Jin-wei,CHEN Da-nian,et al.Measurements in planar shock wave experiments for OFHC using manganin gauges[J].Chinese Journal of High Pressure Physics,2008,22(1):79-84.(in Chinese)

[12] 郭伟国.PVDF压电薄膜用于Hopkinson压杆测量泡沫金属的动态性能[J].实验力学,2005,20(4):635-639. GUO Wei-guo.A Hopkinson pressure bar with PVDF thin film for measuring dynamic behavior of metallic foam[J].Journal of Experimental Mechanics,2005,20(4):635-639.(in Chinese)

[13] 庞宝君,杨震琦,王立闻,等.PVDF压电计的动态响应特性及其在橡胶材料SHPB实验中的应用[J].高压物理学报,2010,24(5):359-367. PANG Bao-jun,YANG Zhen-qi,WANG Li-wen,et al.PVDF stress gauges dynamic stress measurement and its application to SHPB experiment for rubber materials[J].Chinese Journal of High Pressure Physics,2010,24(5):359-367.(in Chinese)

[14] 经福谦.实验物态方程导引[M].第2版.北京:科学出版社,1999. JING Fu-qian.Introduction to experimental equation of state[M].2nd ed.Beijing:Science Press,1999.(in Chinese)

[15] 孙承伟,卫玉章,周之奎.应用爆轰物理[M].北京:科学出版社,2000. SUN Cheng-wei,WEI Yu-zhang,ZHOU Zhi-kui.Application detonation physics[M].Beijing:Science Press,2000.(in Chinese)

[16] 彭建祥.Johnson-Cook本构模型和Steinberg本构模型的比较研究[D].绵阳:中国工程物理研究院,2006. PENG Jian-xiang.Comparative study of Johnson-Cook constitutive model and Steinberg constitutive model[D].Mianyang: China Academy of Engineering Physics,2006.(in Chinese)

[17] 赵继波,谭多望,张远平,等.PVDF计在水中爆炸近场压力测试中的应用[J].火炸药学报,2009,32(3):1-4. ZHAO Ji-bo,TAN Duo-wang,ZHANG Yuan-ping,et al.Application of PVDF sensor in underwater explosive shock wave measurement at near-field[J].Chinese Journal of Explosives and Propellant,2009,32(3):1-4.(in Chinese)

[18] Dynasen Inc.Piezofilm stress gauge[R].Goleta,CA:Dynasen Inc,2006.

Measuring and Numerical Simulation of Attenuation of Planar Shock Wave in PMMA

ZHANG Shi-wen,LONG Jian-hua,JIA Hong-zhi,JIN Shan

(Institute of Fluid Physics,China Academy of Engineering Physics,Mianyang 621999,Sichuan,China)

The attenuation rule of shock wave in the materials is studied.A polyvinylidene fluoride(PVDF)film pressure sensor is used to obtain the attenuation data of shock wave driven by plane-wave lens-driven explosives in PMMA material.The plane-wave lens-driven explosive with high and low detonation velocities is numerically modeled,and the calculation termination due to the reversal of largely deformed explosive grid overflowing the metal cylinder is dealt with.Comparative analysis of simulated and experimental results shows that the shock wave traveling through 50 mm thick PMMA is attenuated from 7.4 GPa to 4.02 GPa.The research provide the experimental data for the attenuation of shock wave in PMMA,and the matters needing attention to the installation of PVDF film pressure sensor are presented.

ordnance science and technology;PVDF film pressure sensor;shock wave;attenuation;numerical simulation

O347.5

A

1000-1093(2016)07-1214-06

10.3969/j.issn.1000-1093.2016.07.008

2015-06-23

张世文(1971—),男,副研究员。E-mail:zhangswxueshu@163.com