核主泵压水室非定常流动特性分析

2016-11-22李景悦

李景悦,罗 丽

(西华大学能源与动力工程学院,四川成都610039)

核主泵压水室非定常流动特性分析

李景悦,罗 丽

(西华大学能源与动力工程学院,四川成都610039)

为改良核主泵水力性能,提高核主泵安全可靠性,探究不同流量下核主泵压水室流线变化规律,分析压水室压力分布特点,关注类隔舌位置水力压力的时域、频域特性,对混流式核主泵进行全流道仿真计算。计算结果表明,类球形蜗壳压力分布呈明显的梯度变化,且在其壁面靠近类隔舌位置有最大压力出现。设计工况下,压水室压力脉动主要受叶频影响,随着流量的减小,转频诱发水力振动的成分增加,但是压水室主频与转频、叶频都存在一定的偏差。若流量过小,压水室内流体湍流度增加,压水室出口段流线也将呈现螺旋状。

核主泵;压水室;流线;压力

0 引 言

反应堆冷却剂循环泵(以下简称“核主泵”)是核电站一回路系统内最关键的设备,也是唯一高速旋转的机器,用于输送高温、高压的流体。由于工作环境的特殊性,需要保证其能在强辐射环境下长期、安全、可靠运行[1- 4]。为满足高强度及易维修的要求,核主泵压水室通常被设计为类球形。压水室结构的改变必会造成流动特性的变化,并影响泵的整体性能[5- 7]。因此,对核主泵压水室进行瞬时流动特性分析,不仅有助于提高核主泵的安全稳定性,对改进压水室设计、改良泵的水力性能也有重要的意义。

国内叶片泵瞬时流动特性分析技术已相对成熟[8- 15]。朱荣生等通过对离心泵的数值模拟,掌握了压水室压力脉动的衰减规律[16]。刘宜等模拟了离心泵蜗壳的非定常特性,比较了单、双蜗壳隔舌区的压力波动规律[17]。张玉良等研究了蜗壳变工况瞬时特性,得到蜗壳瞬态流场的演化规律[18]。然而,我国核主泵模型缺乏,设计理论、经验不完善,对核主泵压水室的研究甚少,核主泵技术与国外先进核电技术差距甚远,至今无法实现核主泵技术国产化[19- 20]。本文通过对某混流式核主泵全流道非定常数值模拟,探究压水室的流动特性,可为压水室的优化设计,以及实现核主泵国产化,提高核主泵的安全可靠性奠定基础。

1 计算模型与数值处理方法

1.1 研究对象

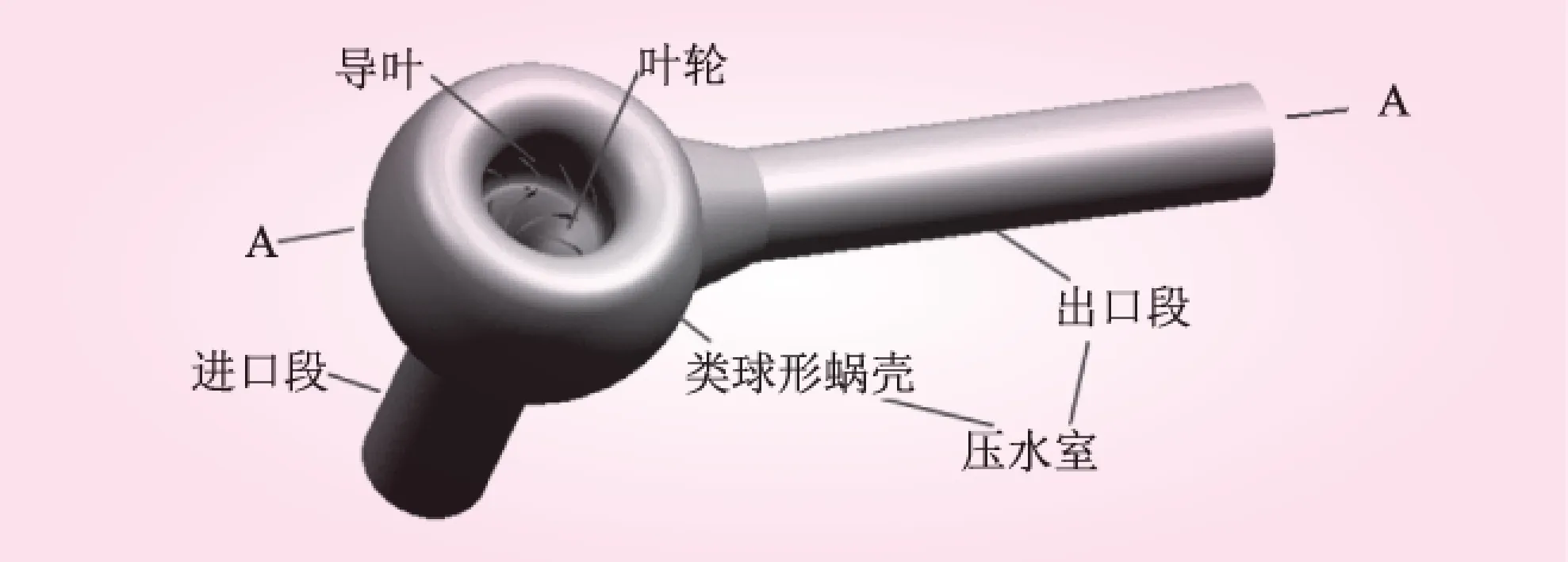

本文研究对象是某混流式核主泵,其水力部分可分为进口段、叶轮、导叶、压水室4个部分。其中压水室包括类球形蜗壳和出口段,如图1所示。该模型泵的设计参数为:设计流量Q0=23 790 m3/h,设计扬程H=98 m,转速n=1 485 r/min,叶轮叶片数Z=7,导叶叶片数Zd=12,转频f=24.75 Hz,叶频fn=173.25 Hz。

图1 核主泵流体域

1.2 网格化分

对核主泵整个计算域采用非结构化网格划分,并对结构扭曲度大以及局部小细节进行网格加密处理。网格划分后对其进行无关性检验,当水力效率变化范围小于0.05%时,认为网格数量对计算结果影响不大。考虑到计算机的计算能力,最终选用网格总数为291万的几何模型,网格划分见表1。

表1 核主泵网格化分

网格数进口段叶轮导叶压水室节点数1204123611819032149011单元数683211617909113562390214

1.3 计算求解

计算采用质量流量进口,压力出口,满足连续方程和N-S方程,选用SST湍流模型,基于有限体积法将控制方程空间离散。待定常计算收敛后,以定常计算结果为初始值,进行非定常数值模拟。

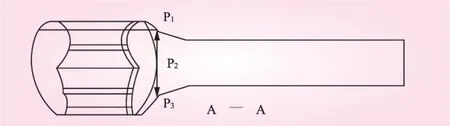

非定常计算的时间步长为叶轮旋转3°所用时间,将叶轮旋转5周所需时间作为计算中时长,取最后一圈的结果用于分析。对泵的扬程、效率以及类隔舌处的压力变化进行监测,在类球形蜗壳出口,出口段进口位置,即A-A截面上设置监控点P1、P2、P3,监控点分布如图2所示。

图2 监控点设置

2 结果分析

2.1 核主泵外特性分析

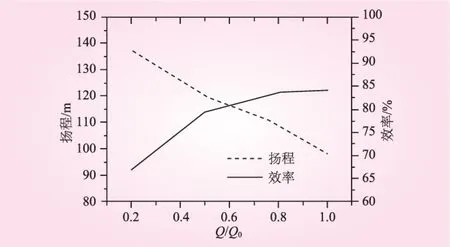

外特性是核主泵内特性的宏观表现,图3为模型泵在不同流量下的外特性曲线图。随着流量的增加,泵的扬程减小,效率增高。当流量减小至0.5Q0时效率曲线斜率明显增加。在接近设计工况位置有效率最高点,其效率为84.3%。该混流式核主泵效率较一般混流泵的效率低,而该类泵与常规混流泵最大的区别在于压水室为类球形,因此,核主泵压水室对其水力性能必有较大的影响。

图3 核主泵外特性曲线

2.2 核主泵压水室流场分析

为了解压水室对核主泵水力性能的影响,现对核主泵压水室的内部流动性能进行分析。

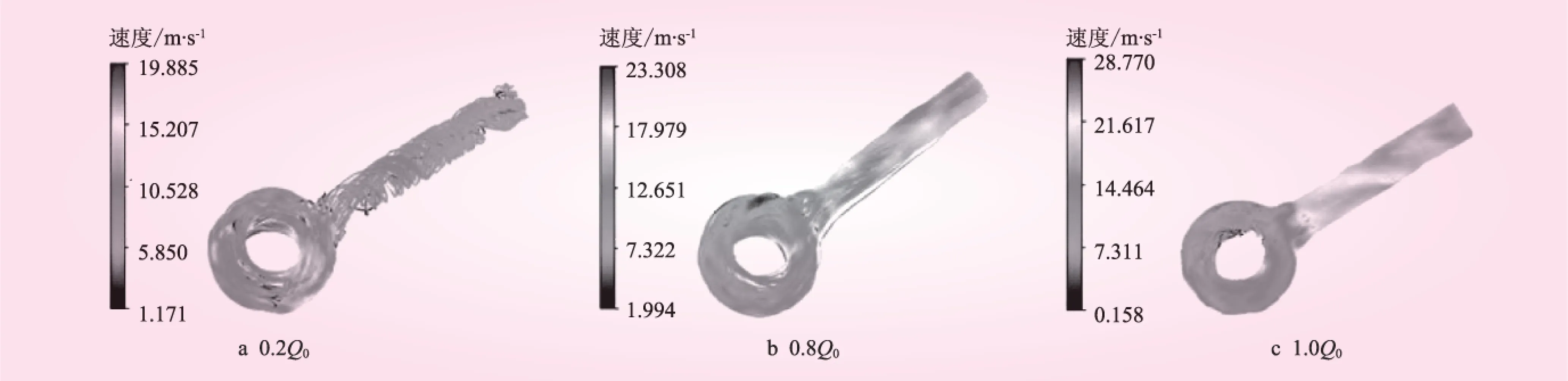

2.2.1 压水室流线分布特点

图4给出了0.2Q0~1.0Q0工况下压水室的流线分布。由于设计工况附近,泵内流态相对稳定,流体连续,在0.8Q0、1.0Q0工况下,压水室出口段流体以近似直行的形式平滑流出。可以看到,各工况下,压水室内部都有不同程度的回流、涡流存在,但设计工况下压水室的流线整体分布情况较小流量工况均匀。在0.2Q0工况,靠近导叶出口位置处,类球形蜗壳内流体流速明显高于压水室其他位置速度。这是由于,当流量远远偏离设计工况时,流体流动紊乱,且有流动不连续现象发生,而在流入压水室时有足够的流体填补该空间,这也是造成该工况点流线呈螺旋状的原因。

由此可见,为满足强度、探伤及加工要求,核主泵蜗壳设计为类球形是以降低水力性能为代价的。

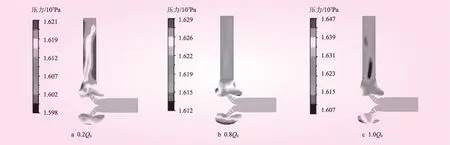

2.2.2 压水室压力特性

在压水室内主要是动能与压能之间的转换,为进一步了解压水室流场变化规律,图5给出了不同流量下压水室A-A截面的压力分布情况。

图4 压水室流线

图5 压水室压力分布示意

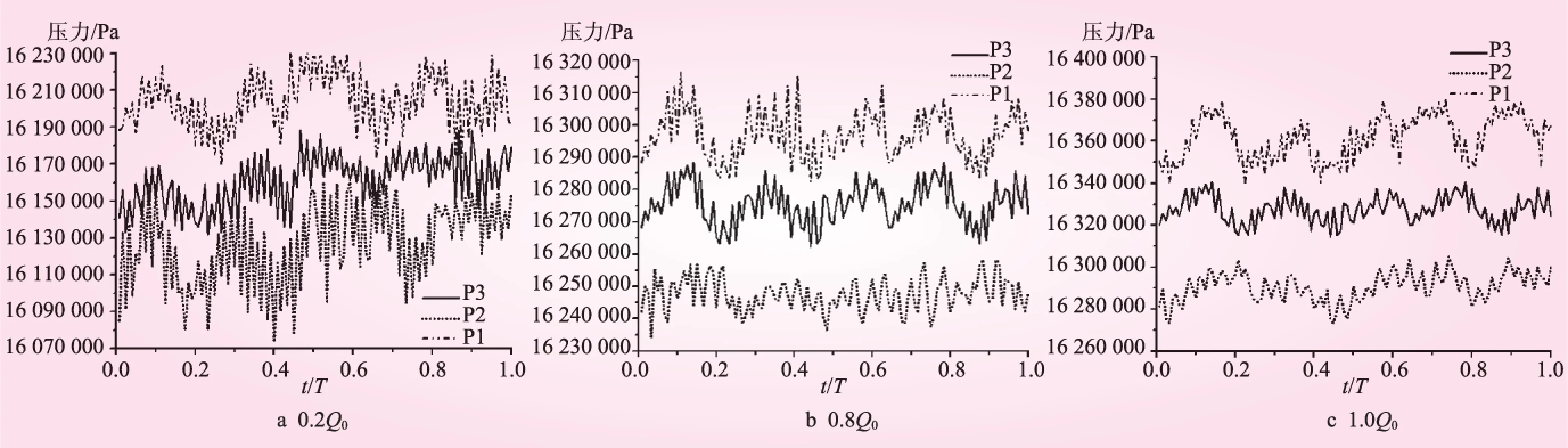

图6 压水室压力脉动时域

不难发现,类球形蜗壳内压力分布呈明显的梯度变化,并且在其外壁有局部高压。在0.8Q0和1.0Q0工况,随着流体经出口段流出压水室,流道内静压逐渐减少,且分布趋于稳定。而0.2Q0工况,压水室出口段压力分布均匀性较差,流体流态复杂,湍流现象明显。

由于类球形蜗壳结构上存在类似隔舌的过渡段,其流动情况受到一定的干扰,故对过渡段的压力脉动情况进行分析。

图6揭示了A—A截面上类隔舌位置3个监控点静压随时间的变化情况。可以看到,设计工况下压力变化相对稳定,偏离设计工况越远,压力脉动越剧烈。在0.8Q0、1.0Q0工况下,P1、P3振动较P2剧烈,这是由于监控点P1、P3位于类隔舌位置,其流态受到类球形蜗壳结构的影响较大。流量越小,流道流体湍流程度越复杂,可以发现,在0.2Q0工况,监控点P2压力脉动变得尤为剧烈。

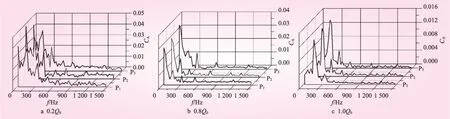

图7为不同流量下,各监测点压力脉动的频域特性。为了形象了解压力的波动情况,现引入无量纲波动幅度CA

图7 压水室压力脉动时域

由图7可以看到,设计工况下各监测点的主频为170.21 Hz,与叶频相差3.04 Hz。出现该现象的原因是压水室中涡流、回流等不稳定流动与类隔舌结构之间存在相互作用,从而对流体的压力脉动产生了一定的干扰,造成主频与叶频之间存在偏差。0.8Q0工况下,在24.72 Hz频率上有高峰值出现,在0.2Q0工况,最大峰值发生在23.51 Hz处。不难发现,非设计工况的最高峰值位于转频附近,且0.8Q0与0.2Q0工况分别与转频相差0.03 Hz与1.24 Hz。而在叶频附近,非设计工况也有高峰值出现。由此可见,转频和叶频都是造成非设计工况下压水室压力脉动的原因。

3 结 论

通过对混流式核主泵压水室瞬态流动特性的分析,可以得到:

(1)设计工况下压水室内流线分布最为平滑均匀,若流量过小,压水室出口段流线则呈现明显的螺旋形。

(2)类球形蜗壳内压力分布呈明显的梯度变化,并且最大压力出现在类球形蜗壳外壁。

(3)设计工况下压水室内流动最为稳定,设计工况附近,类隔舌位置靠近压水室壁面的压力脉动更为剧烈。

(4)设计工况下压水室的压力脉动主要受叶频影响。随着流量的减小,转频诱发的压力脉动成分增大。

(5)压水室内压力脉动主频与叶频、转频都存在一定的偏差,类隔舌与湍流之间的相互作用是影响压力脉动规律的重要原因。

[1]黄成铭. 秦山核电二期工程反应堆冷却剂泵[J]. 核动力工程, 2003, 24(2): 174- 176.

[2]王鹏, 袁寿其, 王秀礼, 等. 偏心距对核主泵径向力影响的数值分析[J]. 排灌机械工程学报, 2015, 33(6): 461- 466.

[3]丁树业, 孟繁东, 葛云中. 核主泵屏蔽电机温度场研究[J]. 中国电机工程学报, 2012, 32(36): 149- 155.

[4]霍凤伟, 冯光, 郭东明. 核主泵用流体静压密封环圆锥面超精密磨削[J]. 机械工程学报, 2012, 48(21): 184- 189.

[5]蒲道林. 转速对AP1000核主泵水力性能影响的试验研究[J]. 机械设计与制造, 2015, (11): 54- 61.

[6]赵斌娟, 仇晶, 赵尤飞. 双流道泵蜗壳多目标多学科设计优化[J]. 农业机械学报, 2015, 46(12): 96- 101.

[7]张栋俊, 徐士鸣. 球形压水室扩散管位置对核主泵性能的影响[J]. 流体机械, 2010, 38(5): 13- 17.

[8]王凯, 刘厚林, 袁寿其, 等. 离心泵多工况水力性能优化设计方法[J]. 排灌机械工程学报, 2012, 30(1): 20- 24.

[9]冯俊, 郑源. 基于CFD的轴流泵三维湍流数值模拟[J]. 流体机械, 2012, 40(11): 33- 37.

[10]邴浩, 曹树良, 王玉川. 湍流模型对混流泵性能预测的影响[J]. 农业机械学报, 2013, 44(11): 22- 27.

[11]欧鸣雄, 林鹏, 王秀礼, 等. 基于正交设计法的无过载旋流泵叶轮优化设计[J]. 热能与动力工程, 2012, 27(5): 591- 628.

[12]刘建瑞, 郑俊峰, 付登鹏, 等. 混流泵径向间隙对内部非定常流场影响的分析[J]. 流体机械, 2014, 42(3): 19- 23.

[13]瞿丽霞, 王福军, 丛国辉, 等. 隔舌间隙对双吸离心泵内部非定常流场的影响[J]. 农业机械学报, 2011, 42(7): 50- 55.

[14]施卫东, 邹萍萍, 张德胜, 等. 高比转速斜流泵内部非定常压力脉动特性[J]. 农业工程学报, 2011, 27(4): 147- 151.

[15]李晓俊, 袁寿其, 潘中永, 等. 基于结构化网格的离心泵全流场数值模拟[J]. 农业机械学报, 2013, 44(7): 50- 54.

[16]朱荣生, 胡自强, 付强. 双叶片泵内压力脉动的数值模拟[J]. 农业工程学报, 2010, 26(6): 129- 134.

[17]刘宜, 梁润东, 蒋跃, 等. 单-双蜗壳泵隔舌区压力脉动及径向力特性分析[J]. 兰州理工大学学报, 2014, 40(4): 51- 55.

[18]张玉良, 肖俊建, 崔宝玲, 等. 离心泵快速变工况瞬态过程特性模拟[J]. 农业工程学报, 2014, 30(11): 68- 75.

[19]李靖, 王晓放, 周方明. 非均布导叶对核主泵模型泵性能及压力脉动的影响[J]. 流体机械, 2014, 42(9): 19- 24.

[20]付强, 习毅, 朱荣生, 等. 含气率对AP1000核主泵影响的非定常分析[J]. 振动与冲击, 2015, 34(6): 132- 136.

(责任编辑 高 瑜)

Analyses on the Unsteady Flow Characteristic in Pressurized Water Chamber of Reactor Coolant Pump

LI Jingyue, LUO Li

(School of Energy and Power Engineering, Xihua University, Chengdu 610039, Sichuan, China)

In order to improve the hydraulic performance and reliability of reactor coolant pump, the whole flow passage is calculated. The change rules of streamline are explored and the pressure characteristics of pressurized water chamber are also analyzed. The time frequency characteristics of pressurized water chamber are introduced. The results show that the static pressure in volute appears gradient distribution obviously, and the maximum stress appears in the wall. Under the condition of designed flow rate, the fluctuation pressure in pressurized water chamber is mainly affected by blade passage frequency. With the decrease of flow, the influence of hydraulic vibration caused by rotational frequency is increased. Main frequency of pressurized water chamber exist a certain degree of deviation with blade passage frequency and rotational frequency. If the flow is too low, the streamline will wind into the spiral way in outlet.

reactor coolant pump; pressurized water chamber; streamline; pressure

2015- 12- 20

国家自然科学基金资助项目(51379179);西华大学研究生创新基金资助项目(ycjj2015047)

李景悦(1991—),女,江苏丹阳人,硕士研究生,研究方向为流体机械数字化设计与制造.

TH313

A

0559- 9342(2016)06- 0053- 04