基于Solidworks的摆剪剪刃的磨损

2016-11-22高亚男鲍远通张艳菊张全逾张高悦

高亚男,鲍远通,张艳菊,张全逾,张高悦

(1.承德石油高等专科学校 汽车工程系,河北 承德 067000;2. 河北钢铁集团 承钢公司设备部,河北 承德 067000)

基于Solidworks的摆剪剪刃的磨损

高亚男1,鲍远通1,张艳菊2,张全逾1,张高悦2

(1.承德石油高等专科学校 汽车工程系,河北 承德 067000;2. 河北钢铁集团 承钢公司设备部,河北 承德 067000)

为了研究450 T双曲柄摆剪剪刃在使用过程中磨损严重的原因,应用solidworks-motion对450 T双曲柄摆剪进行了运动学分析。详细分析了剪切过程,重点研究了轧件对下剪刃的磨损过程。研究结果表明,整个剪切过程钢筋与下剪刃有约0.47 s存在相对滑动,这是剪刃磨损的主要原因,随后提出改进方案,提高剪刃寿命50%。

摆剪;剪刃;磨损;solidworks

目前,双偏心摆剪广泛应用于各类棒材生产线上,对冷却后的线棒材定尺[1]。图1为450 T双偏心摆剪的结构原理图,其中剪切机构挂在双偏心曲轴上,上剪刃通过连杆安装在双偏心轴的大偏心轴段上,下剪刃安装在双偏心轴的小偏心轴段。通过双偏心轴的转动带动上下剪刃进行上下相对运动。同时,曲柄连杆带动机构进行摆动,剪切机构可以在摆动的过程中完成剪切。

目前,一些研究机构、高校、个人等都对飞剪进行了理论方面研究。陈占福分析了曲柄转角与摇杆的摆角的协调运动关系[2]。牛贵玲等人研究了双偏心摆剪的结构,得到摆剪实际生产中的运动规律[3]。王海儒等通过对摆剪进行运动学及动力学分析,研究了双偏心摆剪冲击的问题,提出即满足剪切要求又能改善动力性的设计思想[4]。

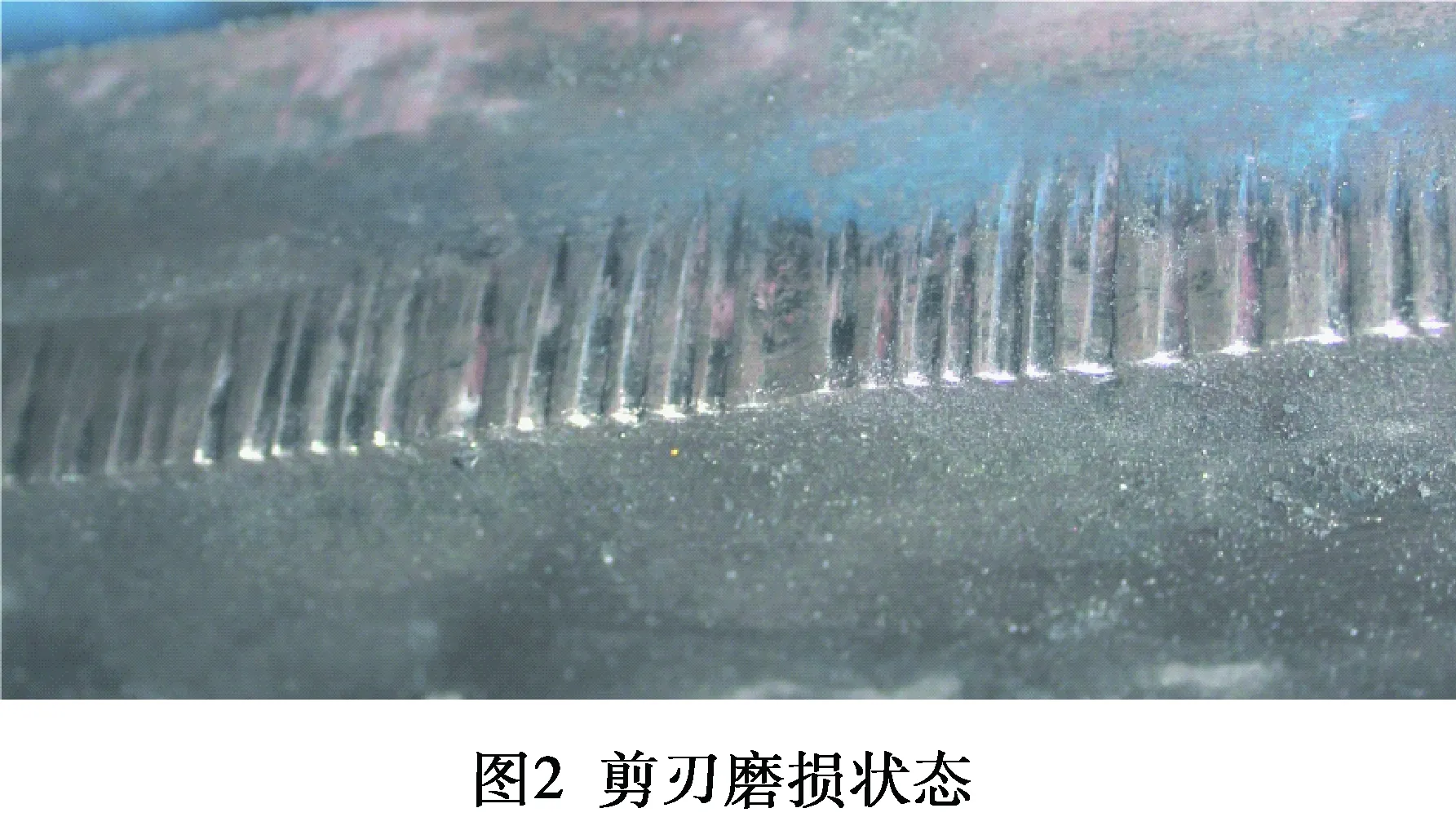

以上等人都是对双曲柄摆剪进行了动力学和运动学等理论方面的研究,对企业中往往出现的实际问题却没实质涉及到。例如摆剪下剪刃的磨损,如图2所示,剪刃的磨损非常严重,经研究发现,磨损状态对剪切力大小和剪切质量有重要的影响[5]。

因此本文重点研究了剪刃磨损的成因。通过solidworks建立了双曲柄摆剪的三维模型,应用motion进行运动学分析,找到整个剪切过程上下剪刃在不同关键时刻的相对位置,进而分析剪刃与钢筋的摩擦情况,根据分析结果提出改进方案。

1 摆剪模型的建立

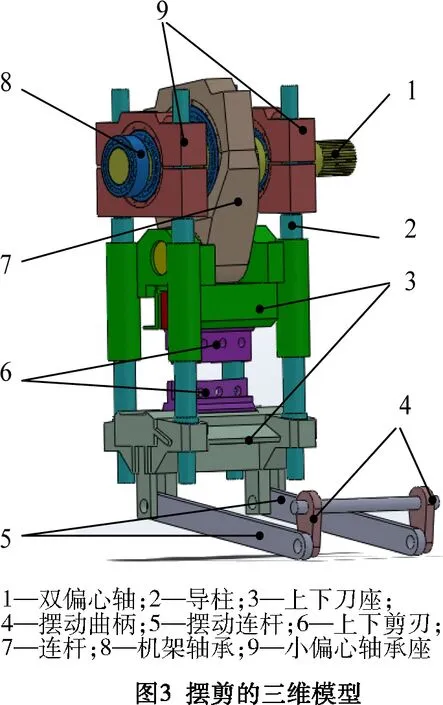

采用三维建模软件SolidWorks建立双偏心摆剪的三维模型。首先,根据零件的实际尺寸建立各部件的零件图,包括双偏心主轴、刀座、连杆、剪刃、轴承、立柱等。然后,根据各零件的相对位置进行装配,装配时按照实际接触情况为条件设置约束。双偏心摆式飞剪的三维模型(见图3)。

进行运动学或动力学分析时,要按照摆剪的实际使用情况进行加载,分别对双偏心主轴和摆动曲柄施加旋转驱动。

2 双偏心曲柄摆剪的启动工作制

电动机启动工作制的影响是多方面的。例如直接启动,启动电流非常高,易造成造成电网电压跌落,使电机启动失败并影响其他设备的稳定运行,还会使电机的寿命下降;冲击转矩会损伤相连的联轴节或传动齿轮。因此,直接给电机加额定电压,虽然启动快,但危害较大。基于保护设备、提高摆剪使用寿命等原因,需要制定合理的工作制度。

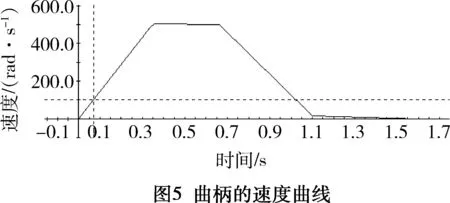

450 T双偏心曲柄摆剪通过两个530 kW的电机驱动一个速比为4.8的减速器实现剪切。采用启停工作制,要求它启动阶段响应速度快,剪切阶段速度平稳,制动阶段精确稳定。图4是双偏心轴的速度曲线。图5为摆动曲柄的速度曲线。

3 剪切过程

建立摆剪模型之后,将上述曲柄和主轴的运动规律加载并进行仿真模拟,应用软件中的路径跟踪功能,得到上下剪刃在整个剪切过程中的运动轨迹,如图6所示。

O、P点分别为上下剪刃处于刚刚重合位置的时刻,即O点为钢筋剪断的时刻,P点为二次零距离的时刻。M、N点分别为剪刃的最大重叠量时下剪刃和上剪刃所处的位置。根据剪切运动规律,上下两剪刃的摆动速度受到摆动曲柄的转动速度影响,两剪刃速度在开口最大位置的静止开始加速,剪芯向左摆动并达到最左端。之后剪芯开始向右摆,在这过程中下剪刃提升,上剪刃下降,直至上剪刃的垂直速度达到最大,剪切开始,同时两剪刃与轧件以等水平速度前进,到达O点时,轧件被切断。切断后,上剪刃继续下降到N点,下剪刃继续提升到M点,并达到最大重叠量。随着剪切进行,到P点时,两剪刃再次出现零距离。可以看到,轧件的剪切过程是在初始位置的左侧进行的。

4 轧件对下剪刃磨损分析

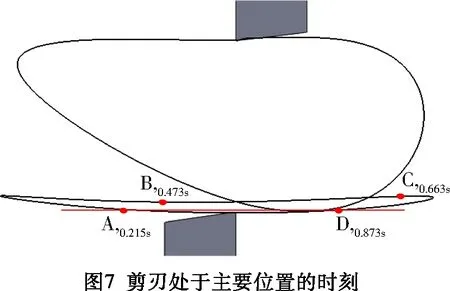

剪刃与轧件的直接接触会造成剪刃的磨损,同时上下剪刃的运动规律和轧件间位置的匹配又影响着剪刃与轧件的接触情况。图7所示,红线为轧件的下表面,在每一个剪切周期的初始位置,轧件下表面高于下剪刃5 mm,剪切开始后0.215 s的A点,下剪刃与轧件下表面接触, 0.472 5 s(B点)剪刃水平速度达到1.4 m/s,0.472 5 s 后轧件被剪切开始,轧件与剪刃共同前进。所以0.215~0.472 5 s期间内,轧件与下剪刃存在0.257 5 s相对滑动(不考虑轧件由于自身重量产生的挠曲)。0.663 s时(C点),剪刃开口大于轧件直径,并且轧件速度大于剪刃水平速度,直到0.873 s的D点,下剪刃低于轧件,这期间内轧件与剪刃同样存在相对滑动,所以0.663~0.873 s期间内,轧件与下剪刃存在0.21 s相对滑动。

因此,在一个剪切周期内,共有0.257 5+0.21=0.467 5 s的时间轧件与下剪刃存在相对滑动。可见,在整个1 s左右的剪切过程中,大约50%的时间内轧件与下剪刃存在相对滑动,这是剪刃磨损的一个重要原因。

原设计中,在摆剪的两端设计有前磁性导辊和后摆动轨道,前后辊子高于剪刃5 mm,理论上钢筋与剪刃产生的摩擦时间如上面计算,但由于自身重力,钢筋会发生挠曲,就易与剪刃接触,如果这样整个剪切周期内只有剪切时那段时间不会出现摩擦。由于摆剪是24 h工作制的,下剪刃受到的磨损时间是非常大的。

因此,考虑在摆剪剪芯内设置一个机架辊作为前导辊,如图8a)所示,结构简图见图8b)。前导辊可以沿着支架上的导辊导槽上下移动。

如图8c)可以知道,没有前导辊的情况下,摆剪剪刃提升时,轧件没有发生移动,下剪刃提升5 mm后就与轧件发生接触了,因此摩擦过程出现。

时又把轧件抬高5 mm,轧件高于剪刃继续前进。经过改造,剪刃的磨损量大幅下降,更换周期由原来2天刚换一次增加到3天刚换一次,寿命提高50%。

5 结论

1)对双偏心摆剪进行运动学仿真分析,得到上下剪刃的运动规律曲线,可直观的分析剪切过程。

2)剪刃磨损的一个重要原因是在剪切周期内,轧件与剪刃存在约0.47 s的相对滑动。在摆剪剪芯内设置一个机架辊作为前导辊,可以有效的消除轧件与剪刃接触摩擦,使剪刃的使用寿命提高50%。

[1] 王海文.轧钢机械设计[M].北京:机械工业出版社,1986.

[2] 陈占福.曲柄式飞剪剪刃运行轨迹分析[J].重型机械,2006(4):31-33.

[3] 牛贵玲,张九全,马美英.双偏心曲柄摆式飞剪机[J].机械设计与制造,2009(10):179-180.

[4] 王海儒,裴如妍,李波,等.双偏心摆式飞剪机构优化[J].重型机械,2008(2):22-26.

[5] 高亚男,鲍远通,崔硕,等.双偏心曲柄摆剪剪切过程的有限元模拟[J].承德石油高等专科学校校报,2016,18(1):21-24,28.

Wear Analysis of Couple Off-Center Flying Shear Based on Solidworks

GAO Ya-nan1, BAO Yuan-tong1, ZHANG Yan-ju2, ZHANG Quan-yu1, ZHANG Gao-yue2

(1.Department of Automotive Engineering, Chengde Petroleum College, Chengde 067000, Hebei,China; 2.Equipment Management Department, Chengde Steel of Hebei Iron and Steel Group Corporation, Chengde 067000, Hebei, China)

To study wear reason of shear blade on 450 T couple off-center flying shear in using process, a kinematics analysis was done using software of solidworks-motion. The shearing process is analyzed in detail and the wear process of rolling piece on shear blade below was mainly studied. The research results show that there is 0.47 seconds of relative sliding between shear blade below and rebar in the whole shearing process. This is the main reason of the shear blade wear, and then an improved scheme is put forward.

pendulum shear; shear blade; wear; solidworks

2016-04-11

高亚男(1982-),男,河北承德人,承德石油高等专科学校汽车工程系讲师,博士,研究方向为金属变形过程的计算机模拟。

TG333

A

1008-9446(2016)05-0036-03