B-TS-1分子筛的合成及其催化氧化性能

2016-11-22尹寒梅王健豪吴立志刘月明

王 磊 尹寒梅 王健豪 吴立志 刘月明

(华东师范大学化学与分子工程学院,上海市绿色化学与化工过程绿色化重点实验室,上海200062)

B-TS-1分子筛的合成及其催化氧化性能

王磊尹寒梅王健豪吴立志刘月明*

(华东师范大学化学与分子工程学院,上海市绿色化学与化工过程绿色化重点实验室,上海200062)

通过将杂原子B引入钛硅-1(TS-1)分子筛对其进行改性,并研究其催化氧化性能。结果发现,B-TS-1明显延长了环己酮氨肟化反应运行寿命。结合氨肟化体系催化剂失活主要原因以及反应体系H2O2反应路径,分析表明,H2O2是控制TS-1/H2O2氨肟化体系副反应发生的关键,并且有机副产物是导致催化剂堵孔失活的重要原因。本文提出B-TS-1能有效控制体系H2O2残留,从而进一步抑制副反应发生与积碳生成以延长催化剂寿命。结合Al-TS-1的催化特性,发现同时引入适量B、Al的B/Al-TS-1具有进一步提高环己酮肟化反应稳定性的作用。

B/Al-TS-1;催化氧化;H2O2;环己酮肟化;失活

1 引言

自1983年Taramasso等1将Ti引入MFI结构分子筛合成TS-1以来,TS-1/H2O2催化体系广泛应用于含氧化学品的绿色合成过程2-6。Enichem公司首先将TS-1/H2O2体系成功应用于环己酮氨肟化高效生成环己酮肟过程,是绿色化工工艺的典型代表7。目前,该工艺在日本和中国均实现了工业化生产,特别在中国,得到了快速的发展。尽管如此,进一步提高催化体系的反应活性及稳定性一直是科技界关注和研究的焦点。

影响氨肟化反应钛硅分子筛催化剂稳定性的因素,主要为以下三方面8-11,13,14,即副产物积碳堵孔降低催化剂活性中心可接近性、碱性体系溶硅导致催化剂骨架结构的破坏以及催化剂活性中心钛的脱除。为了延长催化剂使用寿命,需对催化剂及催化体系进行改进。如增强Ti活性中心催化能力8-10,引入介孔增加活性中心可接近性和容纳积碳能力11,12,以及反应体系添加硅物种抑制碱溶硅13。Fang8和Yang9等通过将具有拉电子效应的F植入钛硅分子筛(Ti-MWW,Ti-MOR),使得Ti活性中心的Lewis酸强度明显增强,进而大幅度提高其催化环己酮液相氨肟化过程运行寿命。Xu等11以温和碱处理的方式,制备得到了含介孔的meso-Ti-MOR分子筛,促进了Ti活性中心可接近性,同时也提升了催化剂抗积炭能力,从而氨肟化反应稳定性得到了提升。Sun13基于对TS-1分子筛硅溶解规律的认识,通过向反应体系中加入含硅助剂,提升了催化剂氨肟化工业运行寿命。另外,副产物的形成对催化剂失活影响很大。Zhang等14认为大分子副产物堵塞孔道是导致催化剂失活的主要原因。而对于副产物的形成过程,Zhuo等15在对氨肟化反应网络进行系统研究时发现,H2O2几乎参与反应体系中所有副产物的生成,即体系H2O2残留增加会促进副反应发生。因此,降低氨肟化反应体系H2O2残留将抑制副产物的生成,从而提高催化剂的稳定性。

本文通过直接在合成体系引入硼酸一步合成了B-TS-1分子筛,发现其可以有效降低氨肟化反应体系H2O2残留,进而抑制副产物生成,降低孔道堵塞,使得其在保持高转化率和高选择性的基础上明显延长氨肟化体系稳定运行时间。

2 实验部分

2.1分子筛的制备

2.1.1B-TS-1的制备

采用水热法合成不同B含量的B-TS-1分子筛。将硼酸(H3BO3,A.R.,国药集团化学试剂有限公司)溶解到模板剂四丙基氢氧化铵(TPAOH,25%(w,质量分数),上海才锐化工科技有限公司)的稀溶液中,并缓慢滴入一定配比的正硅酸四乙酯(TEOS,A.R.,国药集团化学试剂有限公司)和钛酸四丁酯(TBOT,A.R.,上海凌峰化学试剂有限公司)的混合液,经水解、赶醇,在高压反应釜中于443 K晶化48 h,晶化产物抽滤、洗涤、烘干和焙烧。分子筛合成物料的摩尔配比nTEOS:nTBOT:=1:(0.01-0.03):(0.005-0.03): 0.18:1,记作B-TS-1。

2.1.2Al-TS-1的制备

除H3BO3换为异丙醇铝(AIP,A.R.,国药集团化学试剂有限公司)外,所有步骤均同B-TS-1。

2.1.3TS-1的制备

除不添加H3BO3外,所有步骤均同B-TS-1。

上述所有合成的分子筛均记作Bx/Aly-TS-1z,其中x为Si/B摩尔比,y为Si/Al摩尔比,z为Si/Ti摩尔比。

2.2分子筛材料的表征

2.2.1仪器表征

采用Bruker D8 ADVANCE型X射线衍射仪(XRD,Cu Kα射线,扫描范围2θ=5°-35°)测定晶相;用Shimadzu UV-2550型紫外-可见(UV-Vis)光谱仪(BaSO4为参照,测试范围190-500 nm)表征Ti的状态;用Thermo IR ISIntrepidII型电感耦合等离子体发射(ICP)光谱仪测定各组成元素含量;用Hitachi S-4800型冷场高分辨率发射扫描电子显微镜(SEM)测定颗粒大小。

2.2.2正己烯表征反应

催化剂0.05 g、正己烯(A.R.)10 mmol、H2O2(~30%(w))10 mmol、甲醇10 mL(A.R.)为溶剂,333 K水浴,回流2 h。采用美国Agilent GC7890A型气相色谱仪测定正己烯的转化率,用Ce(SO4)2水溶液滴定残留的H2O2浓度。

2.2.3环己酮氨肟化稳定性表征

环己酮氨肟化寿命实验的装置在特制三口反应器中进行,中间为三股进料口,两端为出气口(配有过滤装置)和出料口。反应进料的摩尔配比=1:(1.05-1.30):1.7。反应保留时间为72 min。实验过程如下:添加分子筛,以85%叔丁醇为溶剂,待加热到一定温度后,先通氨气,使体系维持一定碱度后通入一定比例H2O2、环己酮,实验在348 K搅拌下进行,定时取样,用Agilent GC7890A型气相色谱对产物进行分析,采用面积归一法计算环己酮的转化率和环己酮肟的选择性。采用碘量法测定双氧水残留。

反应运行阶段定义如下:反应初始阶段(initial reaction),转化率在90%以下,记作t1;反应稳定阶段(stabilization time),转化率在96%以上,记作t2;反应失活阶段(deactivation time),转化率开始下降至90%以下,记作t3。

3 结果和讨论

3.1B/Al-TS-1的合成与表征

3.1.1B/Al-TS-1的XRD谱图

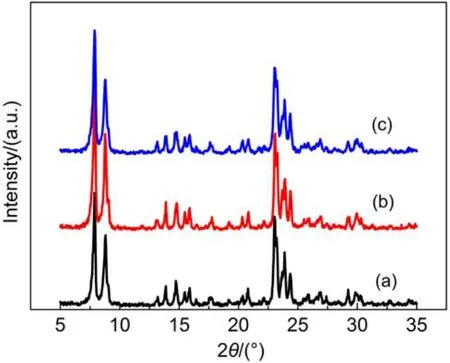

图1为B/Al-TS-1的XRD图谱。从文献可知,XRD谱图中衍射角2θ在7.9°、8.8°、23.1°、23.9°、24.4°处的峰为MFI结构的特征峰15,16。与传统TS-1相比,含有杂原子B、Al的TS-1均具有典型的MFI结构特征峰,且结晶度良好,不存在杂相,表明B、Al的引入并没有改变TS-1的拓扑结构。

图1 B/Al-TS-160的XRD图谱Fig.1 XRD patterns of B/Al-TS-160

3.1.2B/Al-TS-1的UV-Vis谱图

图2为不同B和Al含量的B/Al-TS-1的UV-Vis谱。文献18,19认为,λ=210 nm附近出现的吸收峰,来源于氧的2p电子跃迁到Ti4+离子的3d空轨道,归属于孤立的骨架Ti(IV)的特征峰,而λ= 260-280 nm及λ=330 nm附近出现的吸收峰分别归属于六配位非骨架钛和锐钛矿物种的特征峰。由图2可知,不同B、Al含量的B/Al-TS-1样品均在210 nm处有强吸收峰;含有B、Al杂原子的样品均在330 nm处有吸收峰,各样品在260-280 nm处均没有吸收峰。说明不同B、Al含量的B/Al-TS-1分子筛均具有高分散骨架Ti(IV)物种,这与文献报道的一致20-22,但是Al-TS-1分子筛在210 nm处的峰强度明显低于B-TS-1及常规TS-1的峰强度,表明此时Al的存在一定程度上影响Ti进入分子筛骨架。相比而言,B-TS-1分子筛在210 nm处的峰强度与常规TS-1样品的峰强度一致,表明B的引入并没有明显影响TS-1中四配位Ti的形成。而B/ Al-TS-1在330 nm处均有明显的锐钛矿吸收峰,说明B、Al的引入均会导致TS-1分子筛中锐钛矿物种的生成,并随着B、Al含量的增多锐钛矿相应增多。此外,从图中可知,Al-TS-1中锐钛矿含量明显高于B-TS-1,说明Al相较B的引入对于Ti进入分子筛骨架的抑制作用更加明显。

图2 不同组成的B/Al-TS-160的UV-Vis谱Fig.2 UV-Vis spectra of B/Al-TS-160with different compositions

3.1.3B/Al-TS-1中Ti、B、Al组成

图3为ICP测定的不同投料Si/Ti比(B30-TS-1)、Si/Al(Al-TS-160)比时B/Al-TS-1分子筛的元素组成变化。由图3(A)可知,当Si/B摩尔比为30时,BTS-1分子筛的Si/B比远大于投料的比例,即B不易进入分子筛骨架。同时随着Ti含量的降低,B进入分子筛骨架中的量逐渐增多(图3(A,a)),并且投料与成品中的Si/Ti比几近成线性正相关(图3(A,b)),这说明此时Ti比B更加容易进入分子筛骨架。而与B引入规律相反,Al则几乎可以全部进入TS-1分子筛骨架,如图3(B),当投料中Si/Al比增大时,产物中Si/Al比线性增大(图3(B,a)),并且Si/ Ti比降低(图3(B,b))。这说明Al相对Ti更容易进入MFI骨架。因此若合成体系Al含量过多,会和体系中的Ti物种形成竞争关系,抑制Ti物种进入分子筛骨架。这与UV-Vis谱图分析结果一致。综上所述,B、Al、Ti竞争进入分子筛骨架,其优先顺序是Al>Ti>B。

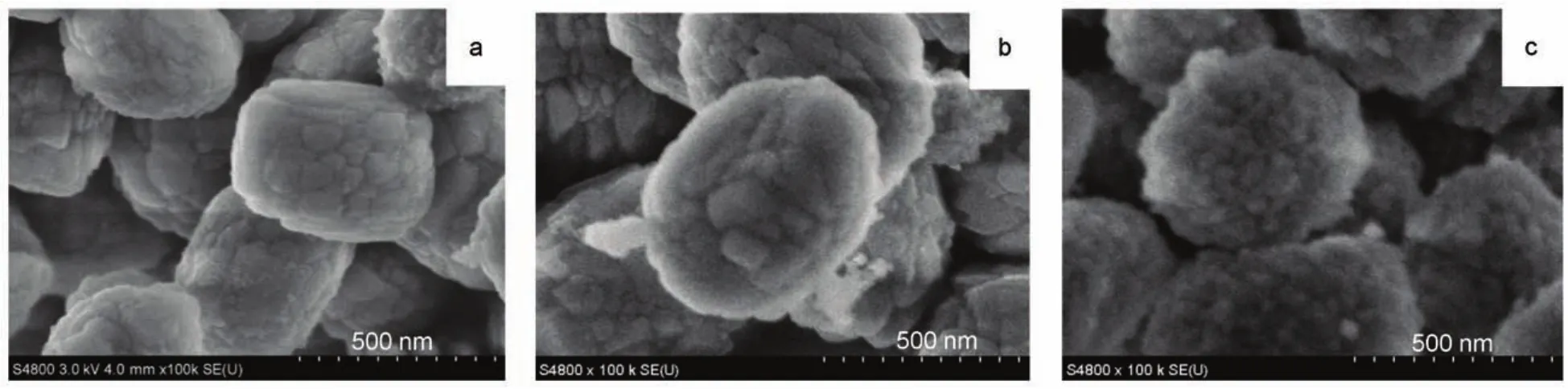

3.1.4B/Al-TS-1的SEM图

图4为B/Al-TS-1的SEM图。可知,B/Al-TS-1样品均为椭球形颗粒,其中Al-TS-1、B-TS-1颗粒尺寸略大于常规的TS-1分子筛。值得注意的是,随着在合成体系中引入Al,Al-TS-1呈现出明显小粒子堆积现象,这与Ovejero和Serrano23,24在研究Al-TS-1的晶化机理时提出的Al对晶化过程的影响一致,并说明Al在合成体系中有利于分子筛成核,而B的引入对TS-1形貌变化影响不大。

图3 B/Al-TS-1中元素组成的ICP表征Fig.3 Composition of different B/Al-TS-1 measured by ICP

图4 B/Al-TS-160的SEM图片Fig.4 SEM images of B/Al-TS-160

图5 不同元素组成对B/Al-TS-1正己烯环氧化反应的影响Fig.5 Effect of different component ratio of B/Al-TS-1 on the epoxidation of hexene

3.2B/Al-TS-1的催化氧化性质

图5为不同组分B/Al-TS-1催化正己烯环氧化反应结果。可知,B、Al的引入都会影响TS-1分子筛的催化氧化性能,其中B-TS-1分子筛较常规TS-1其反应的选择性和转化率都有着小幅度的下降,并且随着B含量的增加而下降较多。而由于Al的引入,Al-TS-1环氧化反应转化率和选择性都大幅度下降,并且随Al含量增多其选择性与转化率下降程度明显加强。这是由于Al严重抑制了氧化活性中心Ti(IV)的形成,使活性位绝对数量减少。同时,Al的引入使得催化剂含有大量的Brønsted酸中心,它可以催化环氧己烷与溶剂反应产生醇醚和1,2-己二醇,导致选择性明显下降。

3.3B/Al-TS-1/H2O2体系催化环己酮氨肟化反应

稳定性研究

3.3.1环己酮氨肟化反应的稳定性

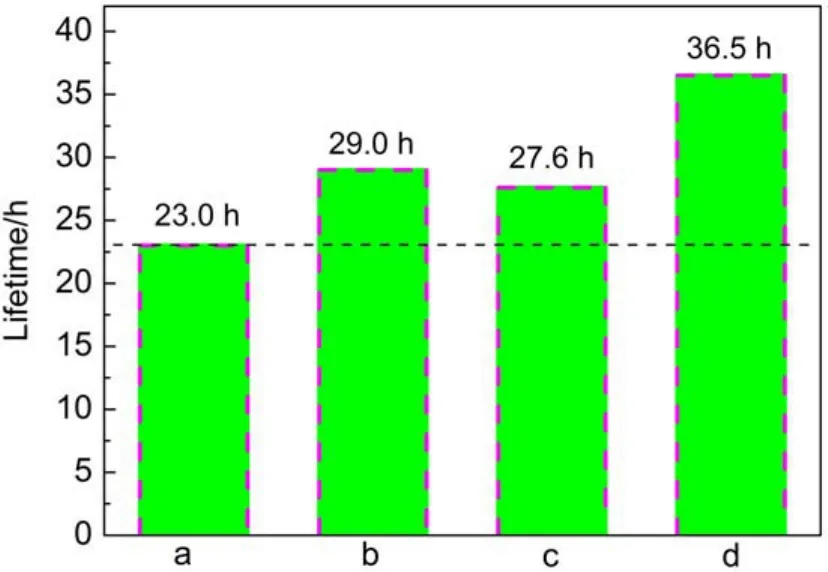

图6为不同Si/Ti比、Si/B比和Si/Al比的B/Al-TS-1催化环己酮氨肟化反应寿命结果。可知,B、Al的引入都能够相应地延长催化剂寿命。同时发现在B、Al单独引入时,B的效果要优于Al(图6 (b,c))。而将B、Al同时引入TS-1分子筛时发现B/ Al-TS-1氨肟化运行寿命较常规TS-1提升~60%,效果明显。虽然B、Al的存在会在TS-1中引入Brønsted酸,但体系中过量NH3的存在中和了分子筛酸性,因而未对氨肟化反应选择性产生负面作用,所以整个反应体系产物选择性在稳定期均保持在100%水平。

图6 不同Si/B和Si/Al摩尔比的B/Al-TS-160环己酮氨肟化寿命表征Fig.6 Lifetime of B/Al-TS-1 with different Si/B and Si/Al molar ratios in ammoximation of cyclohexanone

3.3.2TS-1/H2O2体系催化环己酮氨肟化反应失活过程研究

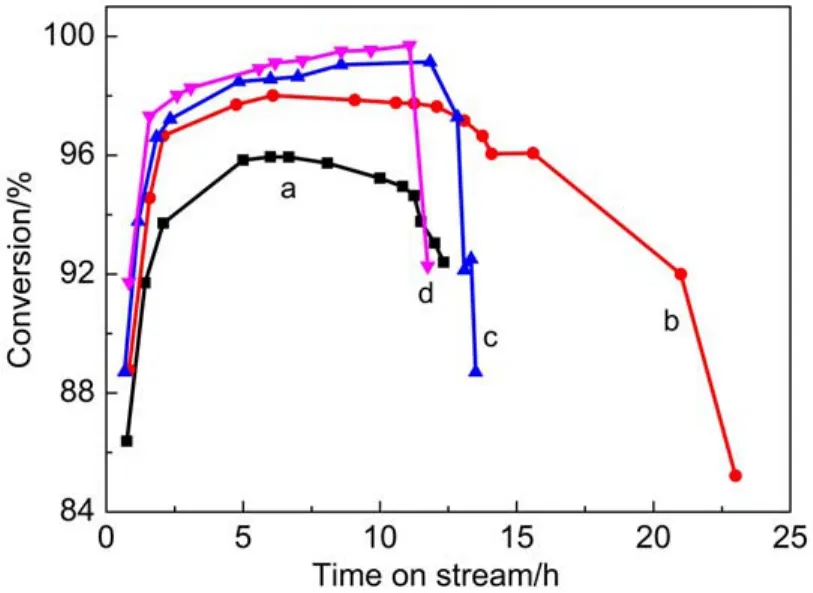

3.3.2.1不同nH2O2/nketone比对环己酮氨肟化寿命的影响

图7为TS-1在不同nH2O2/nketone比条件下环己酮氨肟化运行状态跟踪。可知,不同的H2O2含量体系下其运行稳定性明显不同。在H2O2浓度高时相应的反应的转化率较高(nH2O2/nketone=1.2,1.3),同时表现出快速失活的现象。而在H2O2浓度低时(nH2O2/nketone= 1.05),反应转化率相应的较低,且其失活过程为缓慢失活。而在nH2O2/nketone=1.10时催化剂运行时间最长,同时其也表现出较为缓慢失活的特征。

3.3.2.2TS-1和B-TS-1对H2O2适应能力的对比

图7 不同nH2O2/nketone比的条件下环己酮氨肟化运行状态的对比Fig.7 Comparison of running status of ammoximation of cyclohexanone under the condition of differentnH2O2/nketoneratios

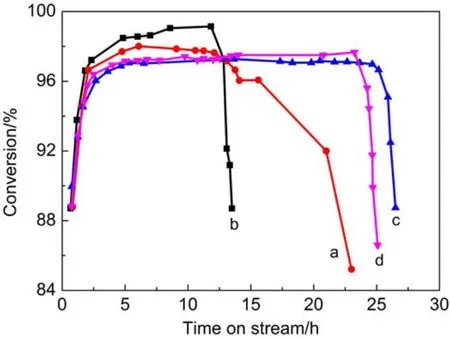

图8是B-TS-1与TS-1在不同nH2O2/nketone比体系下的运行跟踪,发现TS-1在不同nH2O2/nketone比运行状态变化较大,并且TS-1运行稳定时间明显短于B-TS-1。而B-TS-1在不同nH2O2/nketone比例下均表现出更好的适应能力,其失活行为和运行时间都有较好的保持。说明B的引入使得催化剂稳定性提高,表现出更好的H2O2适应性以及更长的稳定运行时间。

图8 TS-160(a,b)和B90-TS-160(c,d)在不同nH2O2/nketone比的条件下运行稳定适应能力的对比Fig.8 Lifetime of TS-160(a,b)and B90-TS-160(c,d)in the ammoximation of cyclohexanone with differentnH2O2/nketoneratios

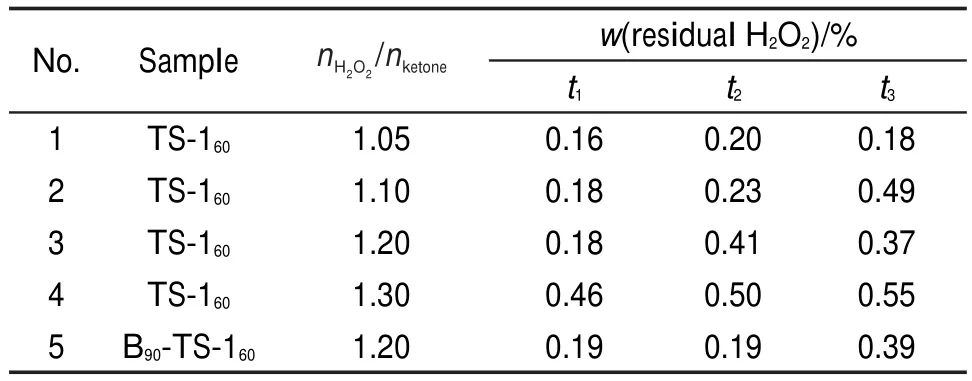

3.3.2.3TS-1和B-TS-1/H2O2氨肟化体系的双氧水残留分析

由于TS-1在不同nH2O2/nketone比例下运行稳定性具有明显差异,我们对TS-1/H2O2氨肟化体系的H2O2残留进行跟踪分析。表1中Nos.1-4所示为TS-160/H2O2体系环己酮氨肟化体系的双氧水残留分析结果。可以看出,当nH2O2/nketone=1.05时体系H2O2残余随反应时间变化不大,而随着H2O2进料增多,反应体系稳定期H2O2残余量增加。结合表1中H2O2残留以及其催化剂运行寿命(图7),我们分析认为H2O2残留在0.2%左右适合反应过程的稳定运行,而体系H2O2残余量增多会导致催化剂快速失活,进而减少稳定运行时间;如H2O2过少,环己酮转化率下降,体系中过多的环己酮会发生副反应不利于催化体系的稳定运行。Zhang等14认为催化剂的失活是由与副产物积碳堵孔导致的,并且Zhuo等15认为H2O2是副产物生成的关键。因此有效控制体系H2O2残留,抑制副产物的生成是延长催化剂寿命的可行方法。

表1 TS-160&B90-TS-160/H2O2体系环己酮氨肟化体系的双氧水残留浓度分析Table 1 Analysis of concentration of residual H2O2of TS-160&B90-TS-160in the ammoximation of cyclohexanone

表1中Nos.3,5所示为TS-160/H2O2体系和B90-TS-160/H2O2体系环己酮氨肟化体系的双氧水残留分析结果。从表中可以清楚看到,在nH2O2/nketone=1.2时TS-1在t2稳定运行期间H2O2残余明显高于B-TS-1。与此同时,B-TS-1稳定运行时间明显长于TS-1(图8)。综上所述,B-TS-1能够较好的控制环己酮氨肟化体系H2O2残留,减少了副产物的生成,进而延长了催化剂稳定运行时间。

4 结论

通过一步水热晶化法合成得到B/Al-TS-1分子筛,并发现B、Al、Ti呈现竞争进入骨架趋势,优先顺序为Al>Ti>B。杂原子Al的引入使催化剂催化氧化活性和产物选择性明显降低,而B引入影响较小。B、Al的引入能够有效延长TS-1环己酮氨肟化反应运行寿命,且具有较好的协同作用。B-TS-1在环己酮氨肟化反应中能有效控制体系H2O2残留,以抑制副反应发生,达到了提高反应稳定性的目的。同时B-TS-1对氨肟化反应体系nH2O2/nketone的比例适应范围更广,将有利于工业化反应的操作弹性。

References

(1) Taramasso,M.;Perego,G.;Notari,B.Preparation of Porous Crystalline Synthetic Material Comprised of Silicon and Titanium Oxides.US Patent 4410501,1983-10-18.

(2) Clerici,M.G.;Bellussi,G.;Romano,U.J.Catal.1991,129, 159.doi:10.1016/0021-9517(91)90019-Z

(3) Sheldon,R.A.;Dakka,J.Catal.Today 1994,19,215. doi:10.1016/0920-5861(94)80186-X

(4) Lee,J.S.;Kim,J.C.;Kim,Y.J.Appl.Catal.1990,57,1. doi:10.1016/S0166-9834(00)80718-6

(5) Dai,Y.F.;Liu,X.X.;Sa,X.L.J.Mol.Catal.1998,12,48.[戴延凤,刘希尧,萨学理.分子催化,1998,12,48.]doi:10.16084/ jcnki.issn1001-3555.1998.01.010

(6) Ding,J.;Xu,L.;Yu,Y.;Wu,H.;Huang,S.;Yang,Y.;Wu,J.; Wu,P.Catal.Sci.Technol.2013,3,2587.doi:10.1007/s11814-010-0236-1

(7) Roffia,P.;Padovan,M.;Leofanti,G.;Mantegazza,M.A.; DeAlberti,G.;Tauszik,G.R.Catalytic Process for the Manufacture of Oximes.US Patent 4794198,1988-12-27.

(8)Fang,X.;Wang,Q.;Zheng,A.;Liu,Y.;Lin,L.;Wu,H.;Deng, F.;He,Y.;Wu,P.Phys.Chem.Chem.Phys.2013,15,4930. doi:10.1039/c3cp44700f

(9)Yang,Y.;Ding,J.;Xu,C.;Zhu,W.;Wu,P.J.Catal.2015,325, 101.doi:10.1016/j.jcat.2015.03.001

(10)Xue,Y.;Xie,Y.;Wei,H.;Wen,Y.;Wang,X.;Li,B.New J. Chem.2014,38,4229.doi:10.1039/C4NJ00455H

(11)Xu,H.;Zhang,Y.;Wu,H.;Liu,Y.;Li,X.;Jiang,J.;He,M.;Wu, P.J.Catal.2011,281,263.doi:10.1016/j.jcat.2011.05.009

(12)Wu,X.;Wang,Y.;Zhang,T.;Wang,S.;Yao,P.;Feng,W.;Lin, Y.;Xu,J.Catal.Commun.2014,50,59.doi:10.1016/j. catcom.2014.03.003

(13) Sun,B.Petr.Pro.Pet.2005,36,54.[孙斌.石油炼制与化工, 2005,36,54.]

(14) Wang,Y.;Zhang,S.J.;Zhao,Y.X;Lin,M.J.Mol.Catal.A: Chem.2014,385,1.doi:10.1016/j.molcata.2014.01.003

(15) Zhuo,Z.X.;Wang,L.;Zhang,X.Q.;Wu,L.Z.;Liu,Y.M.;He, M.Y.J.Catal.2015,329,107.doi:10.1016/j.jcat.2015.04.030

(16) Huang,D.G.;Zhang,X.;Chen,B.H.;Chao,Z.S.Catal.Today 2010,158,510.doi:10.1016/j.cattod.2010.07.027

(17) Ke,X.B.;Xu,L.;Zeng,C.F.;Zhang,L.X.;Xu,N.P. Microporous Mesoporous Mat.2007,106,68.doi:10.1016/j. micromeso.2007.02.034

(18) Fan,W.B.;Duan,R.G.;Yokoi,T.;Wu,P.;Kubota,Y.;Tatsumi, T.J.Am.Chem.Soc.2008,130,10150.doi:10.1021/ja7100399

(19) Camblor,M.A.;Corma,A;Pérez-Pariente,J.J.Chem.Soc. Chem.Commun.1993,557.doi:10.1039/C39930000557

(20) Kapoor,M.P.;Trong,D.;Gallot,J.E.;Kaliaguine,S.Catal. Lett.1997,43,127.doi:10.1023/A:1018913916869

(21) Bellusi,G.;Carati,A.;Clerici,M.G.;Esposito,A.Stud.Surf. Sci.Catal.1991,63,421.doi:10.1016/S0167-2991(08)64604-2

(22) Shen,L.;Deng,X.J.;Liu,Y.M.Chin.J.Catal.2013,34,1232. [申璐,邓秀娟,刘月明.催化学报,2013,34,1232.] doi:10.1016/S1872-2067(12)60553-1

(23) Ovejero,G.;Grieken,R.V.;Uguina,M.A.;Serrano,D.P.; Melero,J.A.J.Mater.Chem.1998,8,2269.doi:10.1039/ A802146E

(24) Serrano,D.P.;Uguina,M.A.;Ovejero,G.;Grieken,R.V.; Camacho,M.;Melero,J.A.J.Mater.Chem.1999,9,2899. doi:10.1039/A904109E

Synthesis and Catalytic Oxidation Performance of B-TS-1

WANG LeiYIN Han-MeiWANG Jian-HaoWU Li-ZhiLIU Yue-Ming*

(Shanghai Key Laboratory of Green Chemistry and Chemical Processes,College of Chemistry and Molecular Engineering, East China Normal University,Shanghai 200062,P.R.China)

In this paper,boron-modified titanium silicalite-1(B-TS-1)was synthesized,and its catalytic performance was studied.B-TS-1 improved the stability of cyclohexanone ammoximation.Combined with the root of deactivation of the catalyst and H2O2reaction behavior in the liquid-phase ammoximation process, analysis showed that H2O2is the key to control the side reactions of the cyclohexanone ammoximation system to form organic byproducts,and these byproducts result in the deactivation of catalyst because they block pores. It is concluded that B-TS-1 could effectively decrease the residual H2O2to suppress the side reactions and prolong the catalyst lifetime in cyclohexanone ammoximation.Simultaneous introduction of appropriate amounts of B and Al to form B/Al-TS-1 resulted in a material that further improved the stability of cyclohexanone ammoximation.

B/Al-TS-1;Catalytic oxidation;H2O2;Cyclohexanone ammoximation;Deactivation

May 3,2016;Revised:June 27,2016;Published online:June 29,2016.

.Email:ymliu@chem.ecnu.edu.cn;Tel:+86-21-62232058.

O643

10.3866/PKU.WHXB201606294

The project was supported by the National Natural Science Foundation of China(U1462106)and Shanghai LeadingAcademic Discipline Project, China(B409).

国家自然科学基金(U1462106)及上海市重点学科建设项目基金(B409)资助©Editorial office ofActa Physico-Chimica Sinica