喷丝帽清洗槽的分段温度控制方法

2016-11-22涂如松许润生

涂如松 许润生

(珠海醋酸纤维有限公司,广东 珠海 519070)

喷丝帽清洗槽的分段温度控制方法

涂如松 许润生

(珠海醋酸纤维有限公司,广东 珠海 519070)

针对原喷丝帽清洗槽的结构原理及其存在的问题,提出一种基于PLC的喷丝帽清洗槽分段温度控制方法。给出了仪表选型、安装方法与系统组态。实际生产检验结果表明:该方法现场施工作业量较少,温度分段控制灵敏、准确,完全满足工艺要求。

温度控制 清洗槽 喷丝帽 分段控制 PLC 改造

喷丝帽是醋酸纤维丝束生产工艺中喷丝的重要部件,喷丝帽孔洞的堵塞或不畅会产生丝束缺丝、飞花等质量问题,甚至导致单丝断裂。由于喷丝帽孔洞的堵塞主要为浆液造成,浆液极易溶于丙酮,因此,喷丝帽的清洗液选用干净纯丙酮。清洗时充入氮气,清洗过程的核心在于调整好清洗槽的温度。目前,喷丝帽清洗过程采用的是人工调整清洗槽温度,因此需要耗费操作人员大量的时间和精力。

我国醋酸纤维丝束生产工艺中喷丝帽的清洗仍然采用人工操作方式,清洗过程无法全部投入自动控制的主要原因有:整个清洗过程中大量使用丙酮,由于丙酮的化学和物理性质,对自动化清洗设备的防爆要求非常高,且清洗效果监测方法比较特殊,导致设备费用高;在正常生产时,对清洗设备大规模改造必然影响正常生产,且自行改造防爆区的设备,安全风险也比较高。

考虑到尽量减少现场设备的变动、仪表防爆要求和使用最少的成本把原清洗槽温度控制改造成SIMATIC PCS7系统[1]的自动控制,笔者提出了一种喷丝帽清洗槽的分段温度控制方法,通过准确控制清洗槽温度来控制喷丝帽的清洗质量。

1 喷丝帽清洗槽的结构原理

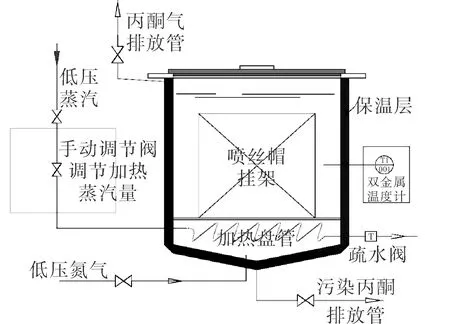

喷丝帽清洗间设有一定数量的清洗槽(图1)。清洗槽分为两种:一种使用常温丙酮,无加热蒸汽回路,无槽外保温层;另一种使用加热丙酮,具有加热蒸汽回路,槽外有保温层,两种清洗槽其他结构全部一样。需要加热的清洗槽使用低压蒸汽,利用安装在清洗槽底部的加热盘管加热丙酮,利用疏水阀排出冷凝水。

图1 清洗槽结构示意图

清洗时把喷丝帽挂架放进清洗槽内,打开干净丙酮阀,放入丙酮,淹没喷丝帽挂架后盖上清洗槽盖;打开丙酮气排放阀,以便排出挥发的丙酮;打开低压氮气阀门,通过氮气的翻泡作用使丙酮溶液温度均匀,增加清洗效果;打开低压蒸汽管路上的手动调节阀,调节蒸汽,根据清洗槽侧部安装的双金属温度计读数,调节手动调节阀,使清洗槽内温度达到工艺要求的48±2℃。

2 存在的问题

喷丝帽的清洗过程中,最大的危险点和难点在于对加热丙酮的温度调控。在开始加温阶段,受限于双金属温度计的测量原理和温度控制特性,清洗槽温度极易超过控制点(48±2℃),温度一旦超过丙酮溶液的沸点(56.53℃),就会对操作人员和生产设备安全造成严重的威胁。另外,当温度超过控制点后,由于清洗槽外部有保温层,内部丙酮溶液为非流动的,因此整个清洗槽为一个封闭非流通槽,降温过程非常缓慢。而在达到温度控制点后的保温阶段,需要操作人员密切注意清洗槽温度变化,根据经验及时做出调整,这对操作人员的经验和精力都是极大的考验。

喷丝帽清洗间使用独立的室外空调系统,保证房间内为微负压,防止丙酮外泄。室内安装有可燃气体检测仪,监测室内丙酮浓度。室内使用的设备均为防爆型。拆卸工具等辅助工具均为气动型。如果要改变喷丝帽清洗间的温度控制方案,必须尽量少地对原设备结构做较大的改变,同时需考虑自控设备的费用和防爆要求。

3 改进方案

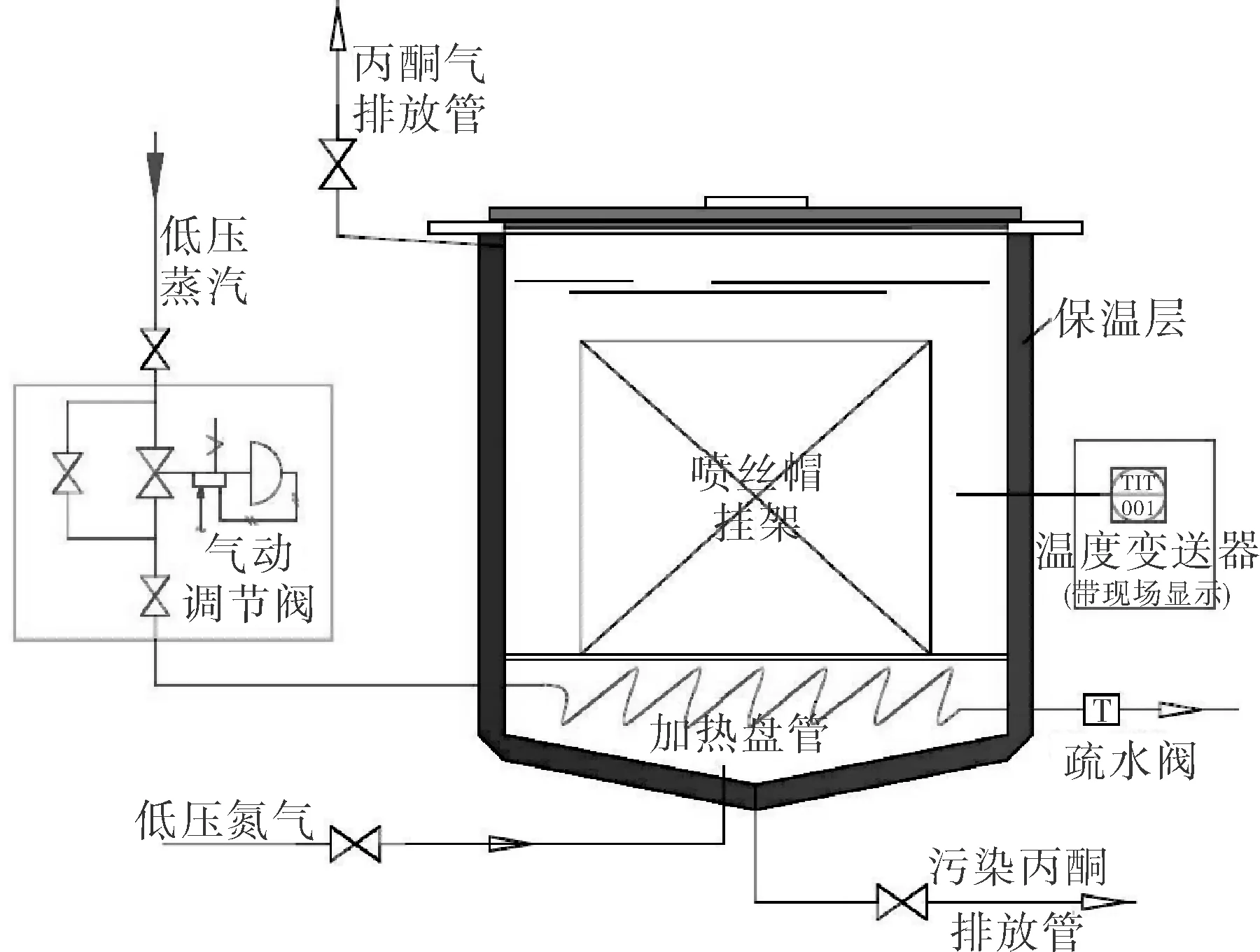

原加热清洗槽有4个,管道较多,现场可增加设备的空间有限。同时,清洗间为防爆区,不便于大规模对原有设备进行改造和加工,且长时间施工会影响正常的清洗工作。因此决定保持原有蒸汽盘管加热方式,仅更改手动调节阀为自动调节阀;温度检测利用原安装位置,通过温变后将信号上传至DCS,组成单回路温度控制系统。蒸汽盘管的载热体为蒸汽,通过蒸汽冷凝释放热量来加热工业介质。大多数情况下,当工艺介质较稳定且蒸汽源压力变化不大时,采用单回路控制就能满足要求[2]。改进后的清洗槽结构示意图如图2所示。

图2 改进后的清洗槽结构示意图

过程工业中闭环调节控制的基础是PID控制,它可以轻松集成到过程控制系统中[3],但是应用在复杂动态过程工艺中时却有一定局限性[4]。

根据清洗槽的温控特点(加热阶段升温快速,不允许超过设定温度,保温阶段温度控制平稳),考虑采用分段控制方法。即加温阶段开始时为大温差段,将调节阀开到最大开度,加大蒸汽量,使清洗槽快速升温;当达到小温差阶段时,使调节阀保持小开度继续升温;达到最小温差后,再使用PID或其他算法进行最终调控;当达到温控点的清洗阶段时,槽内温度会逐渐降低,基本在最小温差范围内波动,此时可通过PID或其他算法及时调整。

3.1仪表设备选型

考虑防爆要求和使用调试的方便,选用4~20mA的气动调节阀,阀门定位器选用本安型。调节阀气开、气关的选择对于生产过程和自动控制系统都具有重大意义。首先应从生产安全方面考虑,当仪表气源供气中断、调节阀无控制信号输出或调节阀薄膜破损漏气时,将导致调节阀失去动力,此时气开阀恢复到全闭,气闭阀恢复到全开。而调节阀在故障状况下应确保生产装置和生产工况的安全[5,6],因此本方案中的气动执行器采用气开型。

测温部分选用带现场数显功能的一体化温度变送器,其安装方式和插入深度需要根据原双金属温度计的尺寸来确定。为满足防爆区域仪表选型的要求,温度变送器选为本安型。

3.2设备的安装

根据测得的安装距离,在维修间把4套气动调节阀按标准形式组装好,即气动调节阀前后各装一个手动切断阀,再加一个旁路阀。组装完成后,由机修人员拆下原手动调节阀,换上新的气动调节阀标准组件。安装完成后虽然有旁路手动阀,但不影响清洗槽的正常使用。

阀门控制电缆和温度变送器信号电缆使用镀锌钢管穿管布线,末端使用防爆挠性穿线管。温度测量点不能位于介质不流动的死角处,应设在能灵敏并准确反映介质温度的位置[7]。经过对原清洗槽双金属温度计安装位置的分析,确定可以使用原双金属温度计的安装底座,直接更换成带现场数显功能的温度变送器。

3.3控制程序组态

清洗槽温度分段控制算法属于先进控制,即在原常规控制方案的基础上,加上先进控制策略。该方案易实现,且操作维护方便,能够保证先进控制系统安全可靠地运行[8]。清洗槽温度分段控制算法模型如图3所示。

图3 清洗槽温度分段控制算法模型

在大温差段,可以直接设定阀门开度,也可以采用纯比例调节控制阀门开度。相对来说,直接设定阀门开度更简单,程序编写也更易实现。在小温差段,需要考虑温度控制的滞后性,应合理设置一个小温差,杜绝超温。最小温差段的设定要综合考虑整个温度控制的平稳性和调节阀对控制信号的最小分辨率,过小的温差会因为调节阀本身的响应特性而不动作,如果强制要求过小的温差,就会增加调节阀的购置成本。在工程师站上对整个程序进行组态,组态完成后即可下载测试。

3.4监控画面组态

采用WinCC组态软件设计的系统组态监控画面(图4)包含图形显示、消息报警、过程值归档及报表打印等功能模块[9]。考虑到参数设置的方便性,将参数的修改直接组态到监控画面中。设置好参数后在画面中点击投用按钮,即可实现清洗槽的自动温控;点击不投用,清洗槽退出自动温控,调节阀全关。根据温度控制的响应曲线,可直接在画面上修改参数,使清洗槽温度达到最佳状态。

图4 系统组态监控画面

4 结束语

此次对喷丝帽清洗槽的改造,没有改变清洗槽原蒸汽盘管的加热结构,因此现场施工作业量较少,避免了现场施工影响正常生产。仪表设备均选用本安型仪表,从根本上杜绝了生产安全危害。经过实际生产检验,改造后的喷丝帽清洗槽温度分段控制灵敏、准确,完全满足工艺要求,且整个改造工程费用投入较少。

[1] 崔坚,李佳.西门子工业网络通信指南[M].北京:机械工业出版社,2005.

[2] 戴连奎,于玲,田学民,等.过程控制工程[M].北京:化学工业出版社,2012.

[3] 姜丹,任有志,丁辉,等.PVC胶槽温度模糊PID控制系统[J].化工自动化及仪表,2012,39(6):707~710.

[4] 史运涛,何安.基于SIMATIC PCS7的预测控制在2×2耦合四容水箱系统的控制实现[J].化工自动化及仪表,2014,41 (8):887~890.

[5] 陈洪全,岳智.仪表工程施工手册[M].北京:化学工业出版社,2009.

[6] 郑建章.探讨调节阀的选型及应用[J].化工自动化及仪表,2012,39(7):841~843.

[7] 徐茹.一次仪表在化工工艺管道和设备上的布置设计[J].化工自动化及仪表,2014,41(8):874~876.

[8] 王树青,乐嘉谦.自动化与仪表工程师手册[M].北京:化学工业出版社,2010.

[9] 孔令君,张慧慧.WinCC组态软件在生产物流实验系统中的应用[J].制造业自动化,2008,30(1):62~64.

TH862+.1

B

1000-3932(2016)05-0554-04

2015-10-12(修改稿)