基于VECTIS的发动机气道流量计算研究

2016-11-22李建统高宏亮

李建统 高宏亮

(大长江集团有限公司研发中心广东江门529075)

基于VECTIS的发动机气道流量计算研究

李建统 高宏亮

(大长江集团有限公司研发中心广东江门529075)

以里卡多软件VECTIS为平台,对某摩托车发动机的进气道进行了稳态流量计算,对不同气门升程时气道、阀座以及燃烧室内的速度矢量分布进行了研究,评估了现有进气道结构造型,指出改进措施。同时,为了验证计算的准确性,对基准气道进行了试制并测试了气道流量系数,结果显示:CFD计算结果和测试结果吻合较好,为进一步改善气道设计提供了有力的技术支持。

发动机进气道流量

引言

传统的进气道设计流程是采用经验设计加反复试验、多次修正的方法,还需要发动机台架来验证和选择设计方案,在设计开发中存在较大的盲目性和局限性,不仅设计开发周期长,耗费大,而且较难得到理想的方案。

近年来,随着商业软件的普及,很多学者和工程师开始采用CFD软件进行气道优化设计,如刘胜吉等和任光远等利用FLUENT软件对进气道进行CFD计算[1-2],彭北京等利用FIRE软件对发动机气道进行了优化设计[3],张海峰等利用Star-CD软件对汽油机进气道进行了研究[4],在气道优化工作上取得了长足的进步,但是也有继续改善的地方,如文献[1-2]中气道流量系数计算值和测试值差异较大。此外,关于采用里卡多软件进行气道CFD模拟的文献,在国内报道非常少。本文尝试采用里卡多发动机专业CFD软件VECTIS[5]技术对进气道的CAD模型进行稳态流场模拟并将其可视化,便于更加直观地显示出流动结构的不合理之处,使进气道的结构改进更具有针对性。

本文对大长江集团有限公司某款风冷125 mL发动机建立进气道模型,进行了稳态CFD数值模拟计算,并根据里卡多气道流量系数计算方法得到了流量系数,其结果与气道稳流试验台测试的数据吻合较好;同时,通过稳流计算获得了不同气门升程时进气道、阀座以及燃烧室内气体流动状态,为深入分析该气道提供了可靠的依据。

1 数值模拟计算

1.1 几何模型

根据设计部门提供的125 mL单缸汽油机缸头结构,采用UG软件提取进气道、进气阀座及燃烧室表面结构,并进行缝合得到进气道计算的几何模型,如图1所示。为了使计算结果更加贴近测试结果,需要在进气道的入口增加一个稳压腔,其规格根据进气道入口的直径而定,没有非常具体的要求,同时需要增加一个虚拟缸套。

图1 进气道3D模型

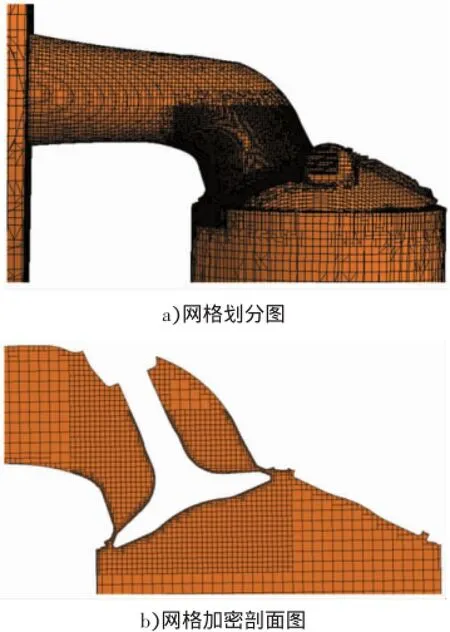

1.2 网格划分

网格划分是数据模拟前处理的关键一步,划分质量的好坏直接决定了数值模拟计算的精度以及计算时间和收敛速度。本文以里卡多VECTIS软件自带前处理PHASE1平台,进行网格的划分设置,如图2a)所示,为了准确模拟通过气门处的流动,在进气道下端和燃烧室上端的每个升程都进行网格加密,如图2b)所示。

为了捕捉低升程气门处(1mm,2mm,3mm)气体的流动,气门开启时刻在进气阀座处壁面和气阀密封带壁面进行深度加密(Depth=3.blending distance= 2)设置,另外,在气门导管处气体的流动较为复杂,也进行DEEP=2,FORCE=2加密块设置。

图2 网格划分设置

1.3 数学模型及边界条件

数学模型的选择:激活需要求解的方程,包括质量守恒方程、动量方程、湍流模型以及能量方程。

采用可压缩理想气体(空气)作为流动介质,激活上述能量方程,使计算工质特性更加接近真实情况。

边界条件:为了与气道流量台的测试结果进行对比,计算气道的压差设定为9 800 Pa,与试验状态相同。

1)进口边界采用总压,出口为静压;2)环境温度:25°;3)壁面温度:均设置为绝热。

1.4 计算结果

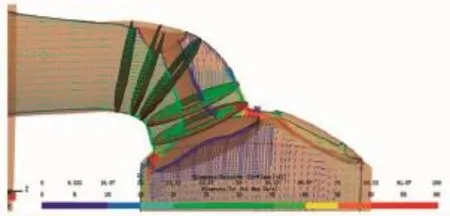

首先对低气门升程时的进气道流动状态进行分析,以2 mm气门升程为例,如图3所示,选取一个气道纵剖面的流速矢量图和几个关键横截面的流速云图进行研究。从图3可以得出:气道纵向截面流速均匀,无气体分离和回流现象,只是在气门导管及气门杆尾流区存在较为明显的低流速区;在气道的几个横截面上,由于气道弯曲布置,使流场分布不均匀,表现为高速流体偏向火花塞一侧。

图3 2mm气门升程流速分布图

为了更加清晰地表征气道内气体流动的轨迹,提取相同气门升程时三维流动迹线图,如图4所示。从图4可以得出:在低气门升程时,通过阀座的流体沿着气阀周围呈均匀分布,最大流速出现在阀座和气阀密封带之间;相比之下,整个气道内的流速处于较低水平。这样,制约低气门升程的进气道流量系数的主要因素并非为气道本身,而是气门阀座的设计。

图4 2mm气门升程流动迹线图

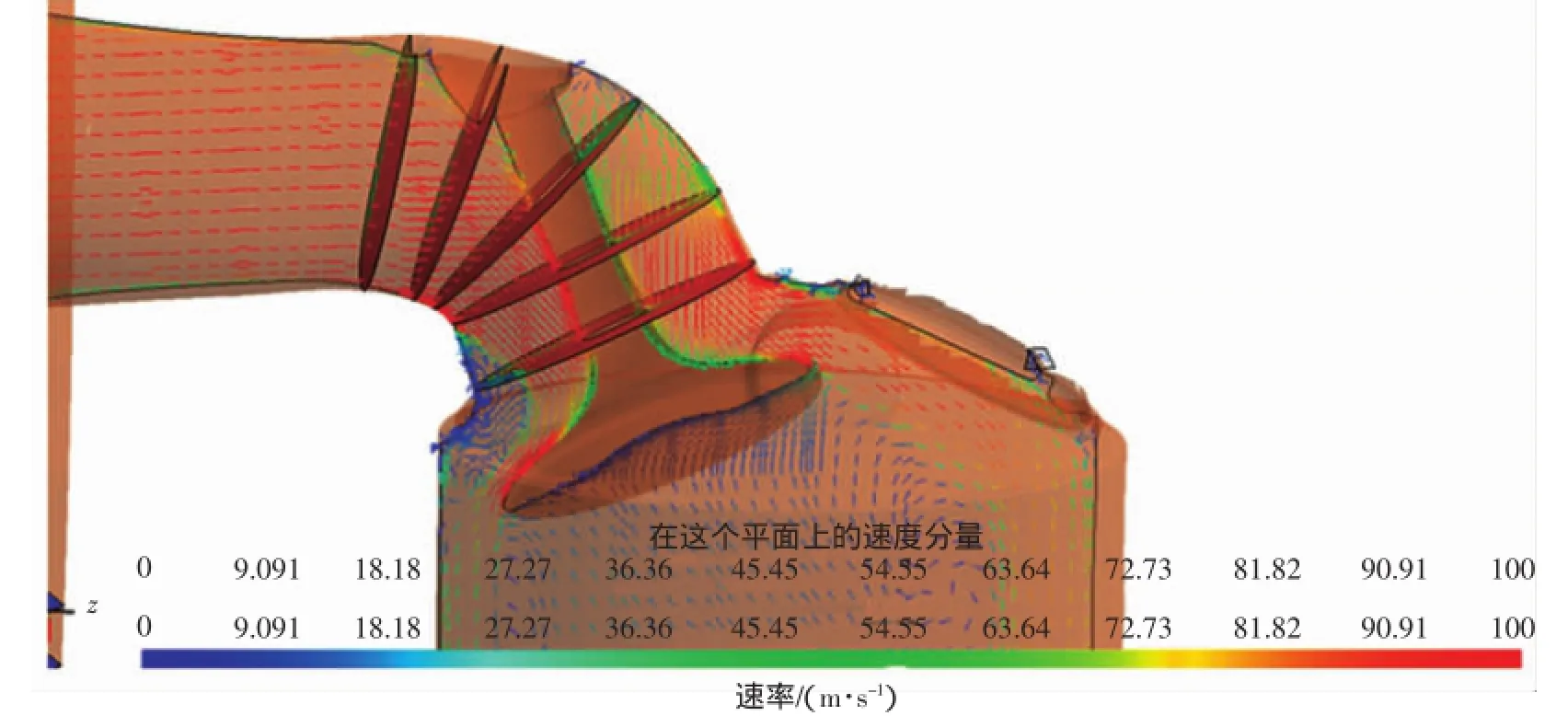

作为评价气道本身的流通能力,高气门升程的气道流量系数更具有代表性。为此,本文选取7 mm气门升程,该升程接近本机型的最大气门升程,选取的流场截面和低气门升程相同,如图5所示。相比于低气门升程,高气门升程气道内的流速明显增大,且气道纵截面的流场显示,在阀座和燃烧室的结合面处出现明显的气体分流现象。气道内弯角(气道弯曲半径)的设计不合理,是导致高气门升程时出现气体分流现象的主要原因。另一方面,相比于低气门升程的气体流动迹线,高气门升程时气体流动规律明显不同,如图6所示,在高气门升程时,通过阀座的流体分布明显不均匀,绝大部分气体通过靠近排气阀侧进入气缸内,这是由于高气门升程时,气道内流速高,高速气流凭借其较强的惯性效应,直接进入气缸内。最大流速出现在靠近阀座密封带上游,整个气道内的流速较高,尤其是在气道内导管突出处。

综上所述,影响气道流量系数的主要原因是气道的流动阻力,减小流动阻力可提高流量系数。减小流动阻力的措施主要有:a)增大气道流通面积。首先查看整个气道流通截面的最小截面所处位置,如图6所示,在气门导管①区域,流速最高,该区域的截面积也最小,为了提高其流量系数,该区域面积在工艺允许的前提下,可以适当增大。但是,切记不能增加太多。因为进气道流量系数决定气缸充气量,主要影响发动机的高速功率,如果增加太多,进气道流速下降,不利于低速和低负荷时雾化,反而会影响低速扭矩。b)避免气道截面出现突变现象。图6中,气体经过气道最小截面后(进气门导管处),在气门及其导管尾流②区域进行膨胀,该区域流速低,可以考虑将其截面积适当减小,以减少气流流经气门导管后因截面积突然增大而造成的膨胀损失。c)尽量避免气道出现死区和回流区。在图6中③区域,出现流速死区现象。为了避免这种现象,可以考虑从以下两个方面入手:一是设计上尽量用大的内弯角过渡气道和阀座;二是加工工艺的保证,气道和阀座要对中,防止错位,另外很关键的一点,尽量使内弯角曲线(即进气道下边缘线)和阀座内边缘相切,这样可以避免气道加工后存在明显的棱边。

图5 7mm气门升程流速分布图

图6 7mm气门升程流动迹线图

2 试验验证

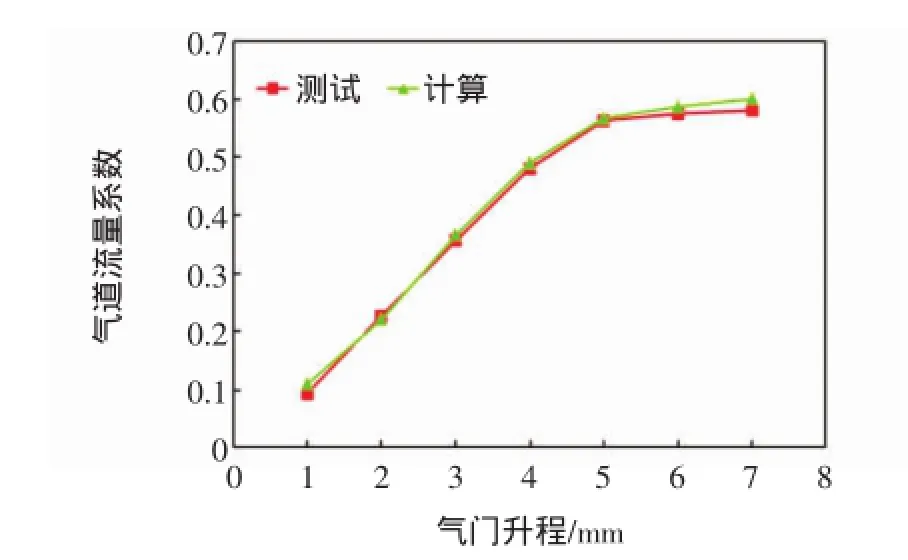

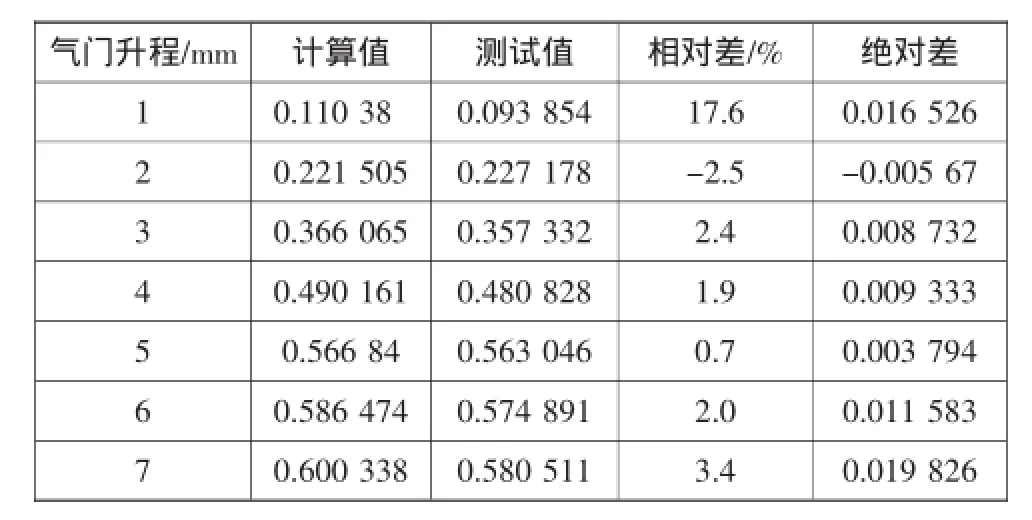

目前气道流量试验台的种类较多,而且形成了各自的评价方法,应用较广泛的是奥地利AVL公司、英国Ricardo咨询公司、德国FEV研究所以及美国西南研究院的SwRl等评价方法。国内很多主机厂和缸头厂采用天津大学开发的气道流量试验台,首次提出SKLE方法。本文的气道流量测试数据是在美国的SuperFlow气道流量试验台上完成的,测试结果如图7和表1所示。

图7 气道流量系数计算和测试对比图

表1 进气道流量系数计算值和测试值对比表

从图7和表1可以看出,进气道稳态流量系数计算值和测试值总体吻合较好,除1 mm升程外,其它升程的计算和测试的最大误差均在5%之内。气门升程为1 mm时,相对误差较大,主要是因为随着流通截面的减小,气门处的流场相对更加复杂,计算软件在这种小开度气门升程计算时本身就存在一定误差,另外,测试的缸头气道为实物,在制造工艺上无法完全实现3D的造型,和计算采用的3D数据存在一定差异,也会带来误差。

鉴于上述分析,该进气道的最大流量系数在气门最大升程处为0.58,在大长江集团有限公司气道流量数据库中属于中上水平,还有一定的提升空间。可参照进气道的CFD流场分析结果进行设计改进。

3 结论

1)进气道稳态流量系数的计算值与测试值吻合较好,除1 mm升程外,其它气门升程时的误差均在5%之内,其精度可以满足工程需求,为后续气道的改进提供了可靠的技术手段。接下来,可以根据气道的CFD评估分析结果,有针对性地修改气道3D图,然后再进行第二轮CFD迭代计算,这样反复修改和计算,直至达到要求的气道流量系数,最后进行试制和试验验证,大大节约了中间多轮次的试制和试验成本并缩短了开发周期。

2)在低气门升程时,气道内流速分布均匀,且幅值较低,通过阀座的流体沿着气阀周围基本上呈均匀分布,最大流速出现在阀座和气阀密封带之间,低气门升程的气道流量系数较大程度上取决于阀座的详细设计。

3)在高气门升程时,通过阀座的流体分布明显不均匀,绝大部分气体通过靠近排气阀侧进入气缸内,最大流速出现在靠近阀座密封带上游,整个进气道内的流速较高。现有进气道内弯角的设计不合理是导致高气门升程时气体在进气阀座和燃烧室的结合处出现分流现象的主要原因,这是后续改进的重点方向。

1刘胜吉,贾和坤,王建,等.通用小型汽油机进气道CFD模拟计算与分析[J].小型内燃机与摩托车,2009,38(5):45-46

2任光远,杨海清.某型活塞发动机气道稳流试验台测试与CFD仿真[J].重庆理工大学学报(自然科学),2012,26(2):11-16

3彭北京,邓定红,胡军峰,等.基于CFD的发动机进气道优化设计[J].小型内燃机与摩托车,2009,38(3):40-42

4张海峰,楼狄明,张小矛,等.基于瞬态CFD分析优化汽油机进气道研究[J].内燃机与配件,2012(12):7-9

5英国Ricardo公司.VECTIS用户手册[EB/OL].http://www. ricardo.com,2015-11-20

A Study on Engine Port Flow Analysis based on VECTIS

Li Jiantong,Gao Hongliang

R&D Center,Jiangmen Dachangjiang Co.,Ltd.(Jiangmen,Guangdong,529075,China)

The motorcycle engine intake port steady flow analysis was carried out based on Ricardo VECTIS software,velocity distribution in the port,valve seat and combustion chamber has been investigated,then intake port structure was evaluated and further modification proposal was carried out.At the same time,prototype of this port was made,and port flow measurement has been done on flow bench in order to validate accuracy of simulation.Test results indicate that:CFD analysis result matches with test very well,which will provide powerful technique support for further port improvement.

Engine,Intake port,Air flow

U483

A

2095-8234(2016)05-0061-04

2016-07-21)

李建统(1965—),男,工程师,主要研究方向为发动机设计及性能开发。