机械焊接结构的无损检测技术研究

2016-11-22滕玮晔

滕玮晔

(江苏联合职业技术学院无锡交通分院,江苏 无锡 214100)

机械焊接结构的无损检测技术研究

滕玮晔

(江苏联合职业技术学院无锡交通分院,江苏 无锡 214100)

科学技术的不断发展,为机械焊接结构性能的可靠性带来了重要的保障,逐渐扩大了这种结构的实际应用范围。结合现阶段机械焊接结构无损检测技术的研究现状,可知其包含着许多重要的组成部分,不同的检测技术有着自身的特点。结合实际生产活动的具体要求,合理地使用无损检测技术,有利于提高焊接工件质量,确保工件能够满足要求。未来无损检测技术的断发展,将会为机械焊接结构稳定性的增强提供可靠保障。

机械焊接结构;无损检测技术;应用范围;焊接工件;研究现状

采取有效的无损检测技术,有利于增强机械焊接结构的稳定性,延长各种焊接工件的使用寿命。结合无损检测技术的具体内容,可知这项技术具体使用中存在着一定的缺陷,容易造成焊接工件变形、焊接工件精度偏差等问题,对这些工件后期的正常使用造成了较大的影响。因此,在使用机械焊接结构的无损检测技术过程中,需要加强对具体操作流程的严格把控,最大限度地发挥出无损检测技术的优势。

1 机械焊接结构存在的缺陷类型

1.1 焊接结构内部的缺陷

作为机械焊接结构缺陷的重要组成部分,机械焊接结构内部的缺陷的存在对于焊接工件的性能可靠性带来了潜在地威胁,影响着焊接结构的稳定安全性。因此,需要加强对机械焊接结构内部缺陷的整体认识。这些内部缺陷具体表现在:(1)焊接过程中焊缝中残留着一定的熔渣;(2)焊接过程中金属内部存在的气体没有被及时地排除,对焊缝质量带来了潜在地威胁;(3)焊接过程中焊接表面的裂纹。这些内部缺陷的客观存在,影响着机械焊接结构稳定性,降低其服务功能的同时可能会缩短机械焊接结构的使用寿命。因此,需要加强对机械焊接结构内部缺陷的有效分析,采取必要的措施避免这些缺陷的出现,最大限度地增强机械焊接结构的安全可靠性,扩大其实际的应用范围。

1.2 焊接结构的宏观缺陷

机械焊接结构的宏观缺陷主要包括咬边(焊接过程中沿着焊接缝形成的凹槽)、焊瘤(焊接过程中液态金属从焊缝根部溢出形成的金属瘤状物)和烧穿(焊接过程中因为局部过热导致熔化的金属从焊缝的背面溢出,形成穿孔)三种类型,焊接的宏观缺陷能够通过眼睛直接观测或者可以借助简单的光学仪器进行检测。相对而言,机械焊接结构的宏观缺陷可以直观地观察到,并通过采取有效的预防措施,可以避免这些缺陷的出现,优化机械焊接结构工作性能的同时消除相关存在因素的影响,促使检测技术在实际的应用中可以为机械焊接结构实际应用效果的增强提供有效保障,减少构件焊接过程中不必要的经济损失。

1.3 焊接结构的微观缺陷

作为机械焊接结构无损检验技术的难点,机械焊接结构微观缺陷的存在,影响着焊件的正常使用。这类缺陷主要包括:(1)焊接过程中局部温度过高,致使其中的焊接晶粒逐渐地长大;(2)随着温度的不断变化,导致晶粒表面出现了氧化的现象,影响着机械焊接结构的稳定性;(3)偏析的问题。这种问题的产生原因主要是因为热循环机制的相关作用使焊接操作中焊缝内部产生了单向聚集的问题,影响着焊件的抗压性能。针对这些不同的微观缺陷,需要在电子显微镜的支持下进行全面的检测,确保机械焊接结构的质量安全性能够达到行业技术规范的具体要求。

2 机械焊接结构的无损检测技术

2.1 射线无损检测技术

这种无损检测技术包含着丰富的内容,在机械焊接结构检测中有着良好的适用性。像常见的X射线支持下的焊接无损检测,可以对存在内部缺陷的焊件进行全面地检测,增强了无损检测技术实际应用中的作用效果。射线无损检测技术使用中的主要工作原理是:由于不同机械焊接结构的厚度存在差异性,可以在一定的时间段内吸收各种射线,通过对射线变化的深入分析,可以找到机械焊接结构中内部存在缺陷的准确位置、相关的性质、面积大小等。合理地使用射线无损检测技术,有利于优化机械焊接结构的服务功能,在加强焊件内部缺陷有效分析的基础上也为机械焊接结构使用寿命的延长提供了可靠保障。因此,需要合理地运用射线无损检测技术,消除机械焊接结构中正常使用时可能存在的安全隐患。

2.2 电磁无损检测技术

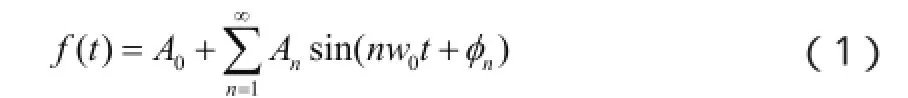

常见的涡流检测、漏磁检测、磁粉检测等,都属于电磁无损检测的重要组成部分。结合目前机械焊接结构的实际发展现状,可知检测技术选择中磁粉无损检测技术的使用较多,对于焊件质量的提高带来了提供了重要的参考依据。磁粉无损检测技术的主要工作原理是:通过对存在焊接质量缺陷构件磁场与磁粉之间相互作用的有效分析,可知存在缺陷的焊接部位将会出现磁化现象,表面逐渐形成了漏磁场,从而确定出存在缺陷焊接点的大体位置。运用无损检测技术对机械焊接结构进行全面的分析时,应充分地考虑电磁无损检测技术,尤其是针对表面存在裂纹缺陷的焊件,确保相关分析数据的准确性。电磁无损检测中的方波检测计算公式为:

公式(1)中,w0、An、nφ分别表示基准角频率、振幅谱、相位谱,单位分别为赫兹、米、弧度/秒。通过对频率变化的有效分析,可以判断出机械焊接结构缺陷部位的位置。

2.3 超声波无损检测技术

通过对超声波在不同介质传播过程中衰减性的合理分析,从而判断出机械焊接结构具体焊接部位类型的无损检测技术,即为超声波无损检测技术。目前常用的声发射方法作为超声波无损检测技术的重要组成部分,实现地动态化的无损检测,在确定焊接缺陷部位缺陷类型的同时也可以得出这些部位的缺陷程度,促使相关的预防措施制定中能够满足机械焊接结构的实际要求。合理地使用超声波无损检测技术,有利于丰富机械焊接结构无损检测技术,确保了存在缺陷焊件无损检测分析的准确性。超声波无损检测技术利用动态化的检测方式,可以为机械焊接结构中存在的焊接缺陷进行及时地分析,为技术人员及时地消除这些安全隐患提供了必要的参考信息,一定程度上为现代化无损检测技术的快速发展及应用范围的不断扩大打下了坚实的基础。因此,在对机械焊接结构分析过程中,应加强超声波无损检测技术的合理运用,促使焊接结构使用中能够满足实际生产活动的多样化需求。

2.4 红外检测方法

根据红外辐射的工作原理,结合计算机网络的优势,可以对存在缺陷的焊接工件进行全面的分析,促使技术人员能够掌握机械结构部件的各种缺陷信息,促使质量可靠的焊接工件在实际的应用中能够符合实际生产活动的具体要求。

运用红外检测方法的过程中,可以通过对热量焊接工件缺陷处热量散失情况的有效分析,结合计算机网络中温度异常变化的相关信息,可以在一定的时间段内大致确定出焊接工件存在缺陷的准确位置,间接地增强了机械焊接结构正常使用中的安全可靠性。

2.5 渗透无损检测方法

渗透检测方法使用中主要是通过对毛细管现象的有效根系,从而确定出焊接工件存在缺陷的大体位置。实际操作中结合了渗透液的功能特性,按照一定的方式将毛细血管插入到待检测的机械焊接结构中,并通过显像剂进行喷涂,将待检部位的渗透液吸附出来后可进行表面显示,具有灵敏度高(可检验1μm大小的裂纹)、简便性和直观性的特点。在机械焊接结构表面存在开口型裂纹的检测分析过程中,合理地使用渗透无损检测方法,可以为焊接工件质量可靠性的增强提供可靠地保障。有效地使用渗透无损检测方法,需要充分地考虑这种检测方法的适用范围,促使机械焊接结构中存在缺陷的构件可以被及时找出,为相关技术措施的有效制定提供可靠的参考信息。

3 结语

无损检测技术的有效使用,有利于扩大焊接工件实际的应用范围,提高焊接结构的抗承载力。不同的无损检测技术应用范围、实际的作用效果等有所差异,需要技术人员结合机械焊接结构的实际要求,合理地使用无损检测技术,满足相关生产活动的多样化需求。文中从不同方面对无损检测技术特点进行了必要地分析,客观地说明了做好这些技术研究工作对于优化机械焊接结构的重要性。

[1]张柱良.机械焊接结构的无损检测技术研究[J].工程技术:引文版,2016(5):00244~00244.

[2]李玉成,崔俊朋.机械焊接结构的无损检测技术研究[J].商品与质量,2016(12).

[3]张凤敏.浅谈机械焊接结构的无损检测技术[J].科技创新与应用,2016(10):131~131.

[4]孙波. 机械焊接结构的无损探伤检测技术探讨[J]. 低碳世界,2015(17):300~301.

[5]王丽华. 机械焊接结构的无损检测技术研究[J]. 中国高新技术企业,2014(36):16~17.

TG441.7

A

1671-0711(2016)11(上)-0093-02