钕铁硼磁体成型工艺流程改进及布局优化

2016-11-21杜世举郭炳麟刘民

杜世举 郭炳麟 刘民

摘要:工艺流程改进及设施布局优化是工业工程体系中的重要方法,是企业改进和自我提升的有效手段。通过采用流程程序分析、人机作业分析、作业相关图分析,文章对钕铁硼成型工序的工艺流程进行分析,找出流程中存在的不足,并通过改进工艺流程、改造设备、调整设备的布局实现工艺流程改进和设施布局优化,从而提高企业生产力和效率。

关键词:工艺流程改进;布局优化;程序分析;工业工程;钕铁硼磁体;成型工艺 文献标识码:A

中图分类号:TF124 文章编号:1009-2374(2016)29-0043-04 DOI:10.13535/j.cnki.11-4406/n.2016.29.018

1 概述

钕铁硼磁体作为稀土永磁的巅峰之作,自20世纪80年代以来发展迅速,其超强的永磁性能极大地促进了各种节能电机的发展,在新能源成为时代主流之时,钕铁硼磁体当仁不让地成为了全球工业发展的原动力。作为稀土出产大国,中国成为了稀土永磁,特别是钕铁硼磁体的出产大国,拥有着200余家、占据了世界九成以上的钕铁硼生产企业。但八成以上的中国企业选择的仍是低成本策略,只有比较低端的技术水平,管理也比较粗放,通常劳动密集、效率低下。只有一成的中国企业选择产品差异化策略,在VCM、工业电机、新能源汽车用磁体等高端应用上与日本同行分享市场。

近年来,随着中国经济发展和国民生活水平的提高,“中國制造”的劳动力优势已经开始减弱,而位于行业前端的日本企业和中国顶尖企业占据了高端产品和高技术产品的大部分市场份额。留给中小企业的生存空间在逐渐减小,2014年已经开始出现大面积的企业停工或倒闭转行的现象。

在面临激烈的市场竞争之时,中小企业生存困难,占有技术优势的大企业的盈利空间也在下降,为了保证市场地位和竞争力,在国际市场上占有一席之地,国内部分企业正在苦练内功,致力于自我改善,从而提高企业的生产力和竞争力。而在自我改善的诸多手段中,工业工程及其诸多成熟的理念和方法成为了许多企业的首选。

2 工业工程理论及应用

工业工程理论和方法包括多个方面,其中工艺流程改进通过充分利用现有资源,有效处理企业内部关系,持续关注整个流程,最终实现提高效率和竞争力的目标。通过员工参与,利用准时制、流程控制统计、生产现场布局优化、方法研究等方法实现企业内涵式发展,充分挖掘企业内部潜力。而生产现场布局优化是企业自我改进的重要手段之一,通过绘制作业相关图、从至表、人机作业分析,利用指派模型、重力模型、线性规划法等进行设备布置方式的调整,从而优化生产现场布局,减少物料搬运、减少人员和人员劳动强度,提高生产效率。作为工业工程体系中工作研究的又一基础技术,方法研究以作业系统为研究对象,包括了程序分析、作业分析和动作分析,一般可以在“无低费”的情况下,通过改进作业流程和操作方法,充分利用企业内部资源,提高生产率,降低成本,增强竞争力。准时制、看板管理、零库存生产和单件流生产作为日本企业精益生产的核心方法,也被国内企业作为消除浪费的重要方法而广泛采用。

据不完全统计,早在十年前,在中国已有上百家企业不同程度地应用工业工程,获显著效果的达30余家。这些应用涉及到汽车、钢铁、机械制造、家电、建材、资讯等十几个行业,包括第一汽车集团、一汽大众有限公司、广东科龙集团、广东美的集团以及东南沿海的许多企业都已经将应用工业工程作为企业管理水平的重要手段,并取得了显著效果。而在近十年工业工程的发展更为迅猛,清华大学、北京航空航天大学等知名高校均设立了工业工程专业,每年为社会培养大批专业人才,各大企业也选派骨干人员在工业工程领域进修。在钕铁硼行业,安泰科技等行业知名企业为了与日本同行进行高端产品的竞争,已成立了专门的IE团队,通过利用业务流程再造、工艺流程改进、生产现场布局优化等理论和方法提升企业生产力和竞争力。

3 成型作业现状分析

钕铁硼磁体的成型工艺分为粘接和烧结两种。烧结钕铁硼的生产属于比较典型的粉末冶金成型工艺,主要包括冶炼、制粉、成型、烧结和热处理五个步骤。其中成型工序是将微米级的金属钕铁硼粉末按照一定形状和重量,利用磁场成型压机进行取向压制成为压坯的工艺过程。该工艺过程传统做法包括粉体称重分装、磁场成型、等静压及物料的搬用和储存等过程,在国内烧结钕铁硼生产企业中该过程均是劳动最为密集的一道工序。国外企业通常采用的方法是利用全自动压机,实现从粉料称重分装、加料、磁场成型、出料全流程的自动化,国内部分企业近几年开发或引进的全自动成型工艺及设备也已经开始批量生产,但全自动成型方式的固定资产投资高、换模时间长、模具成本高,在灵活性上不占优势。因此传统人工成型方式仍有其巨大生存空间,而如何将现有人工成型方式进行改进,减少人员占用,提高生产效率,减轻人员劳动强度成为了企业的重点研究对象。

图1是某企业典型的成型车间布置图,车间中按照工艺分为四个部分:粉料存放区、称粉区、磁场压机成型区及等静压区。

其中,粉料存放区布置于车间一角,由配送员用物流小车配送到称粉区,每次可配送10袋共150kg。称粉区布置于车间中部,称完并分装好的粉料用小塑料袋包好,置于托盘中暂存。小包粉料视产品不同重量在几十克到几百克不等,当暂存托盘达到约15kg时更换暂存托盘。当磁场压机成型区的设备需要粉料时,磁场压机操作者按照工艺单在称粉区领料和压制成型,压制成型的压坯进入后续流程操作和周转。

经观测、统计和计算,目前人工成型方式工艺流程中每日相关数据如下:(1)每日需成型产品重量3237.5kg;(2)综合产品单重为130g;(3)称粉机节拍为23s,称粉机操作员每人可同时操作两台,共有称粉人员11名(两班合计);(4)磁场压制成型单模28s,压机操作员每人操作一台,共有成型人员26名(两班合计);(5)现有配送员1名(组长兼任)。

经定性分析,目前该工序存在问题主要有:(1)设备均采用工艺专业化布置,机群之间搬运多,搬运劳动强度大,每日搬运量6475kg;(2)设备利用率远高于操作者,操作者空闲时间较多;(3)人员数量多,管理难度大。

通过对上述数据的定量分析和对现场状况的定性分析,初步认为改进成型工艺流程和优化该生产现场布局可以有效减少人员和取得较好的效果。

4 成型的流程程序分析

流程程序分析是程序分析中最基本、最重要的分析技术。它以产品或零件的制造全过程为研究对象,把加工工艺划分为加工、检查、搬运、等待和储存五种状态加以记录,并利用“5W1H”“ECRS四大原则”加一表进行作业的分析与改善。成型工艺具体的流程现状描述如图2“现行方法”栏所示:

通过图2中“现行方法”栏中的流程程序分析,发现称粉后人工分装装袋占用大量人员和工时,粉料从暂存区到磁场压机成型之间存在两次物料搬运,搬运距离2926m,经计算搬运重量为6475kg,人工分装耗费时间长,搬运劳动强度大,那么可以进一步研究粉料分装工作是否可由成型车间其他人员来完成,从而实现工作内容的合并和人员劳效的提高。

5 磁场压机成型人-机作业分析

通过对成型车间磁场压机成型人员进行观测计时,并将称粉机称粉后的分装工作加入作业中,得到磁场压机成型人-机作业图,如表1所示:

表1显示磁场压机成型人员在加入称粉分装过程的分装工作后,人员利用率提高了14.3%,达到了46.4%,人员工时仍可以满足这一项工作要求。因此,下一步需要考虑称粉机布置位置的选择,以便将磁场压机成型人员到称粉机之间的距离最小化,缩小人员移动和搬运距离。

6 成型车间作业相关分析

为了进一步明确成型车间作业的布置方案,按照作业相关图法对成型车间各个作业的关系密切程度进行分析。

作业的密切程度按照表2确定:

图3是成型车间四个区域的作业相关图:

由图3可知,称粉区与磁场成型区布置在一起可以缩小成型人员的移动和搬运距离,所以应尽可能将其布置在一起。

7 设施布局优化

成型车间四个工序的设施采用工艺专业化布置,这种布置方式能更有效地利用机器,分配设备和人力时,有高度的灵活性,当一台设备或一组设备故障时不影响整条生产线的运转,工作调度比较灵活。但其缺点在于搬运距离远,占用专门的人员,人员利用效率低。

通过上述分析,可以对成型四个工序的布局进行优化,将称粉机和磁场压机按照成组式布置方式布置,一台称粉机与一台磁场压机组成一组,称粉机直接安装到磁场压机旁,由压机操作人员操作,形成“一个流”作业。

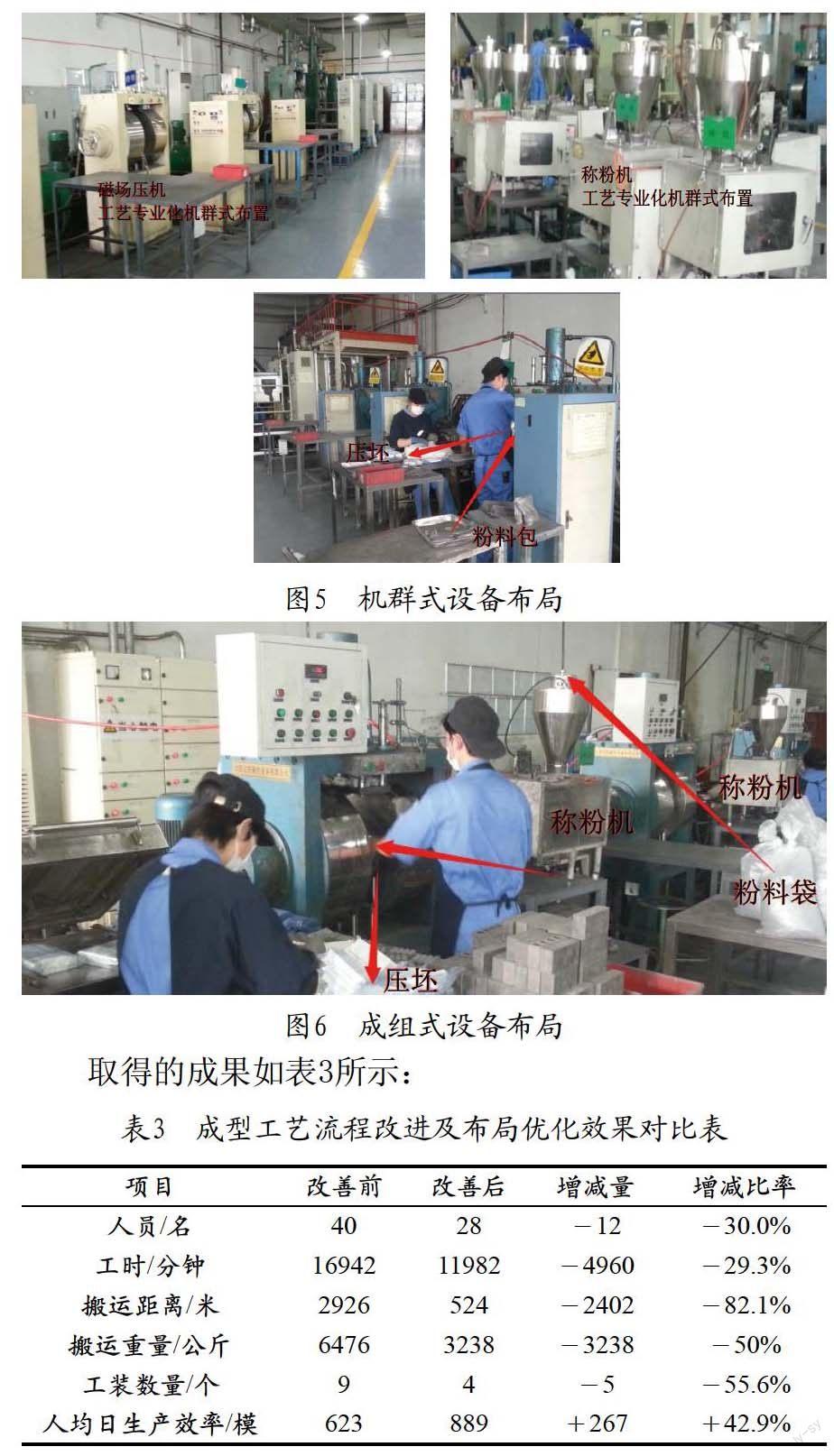

改进后的设备布局如图4所示:

通过布局优化之后,最大程度满足了称粉机和磁场压机的作业关系临接需要,车间内因为压机操作员领料带来的人员流动大幅减少,仅有粉料存放区至磁场压机的配送人员流动和压坯周转流动。而且称粉区域空出来的面积可以另作他用,如布置磁场压机使用的工装、模具等,从而使得车间布局更加整齐,布局进一步优化。不足在于如果一台称粉机或压机故障时,所在组设备均会停产,从而影响整体产能。该风险的对策可以采用多能工机动调配方式、利用组中未故障设备的能力进行生产,以减小故障带来的不利影响。

8 成型工艺流程改进

通过设施布局优化,减少工艺步骤:减少了物料的重复搬运、消除称粉之后的物料暂存,合并磁场压机成型和称粉后粉料分装工作,减少过程中使用工装,减少称粉分装人员11名。通过改进,工艺流程由粉料储存、称粉分装、磁场成型、等静压四个工序变更为粉料储存、称粉分装及磁场成型、等静压三个工序,整个成型工艺流程得到了本质性的改进,改进后的工艺流程如图2“改善方法”所示。

9 改善效果

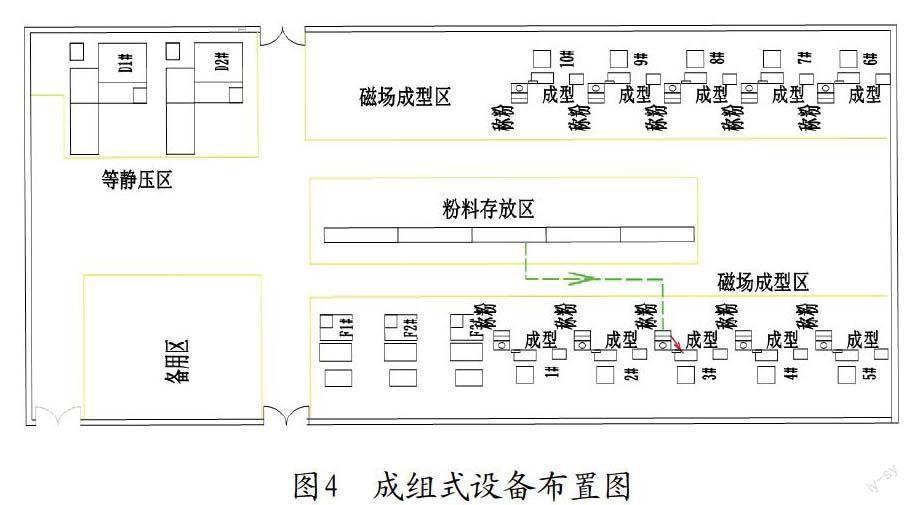

在流程该改进方案和布局优化方案确认评估之后,经分步调整设备布局并陆续按照新的工艺流程进行生产之后,实际取得的效果和理论计算分析结果非常吻合,改善前后的对比照片如图5、图6所示:

取得的成果如表3所示:

10 结语

钕铁硼稀土永磁材料从诞生至今刚刚历过去30年时间,工业化生产仅有不足20年,在生产与运作管理过程中存在许许多多的不足和问题,如何让企业持续改进,持续提高生产力和效率,系统利用工业工程相关理论和方法成为了众多企业的最佳选择。

文章在烧结钕铁硼成型工艺流程改进和布局优化过程中,比较系统地利用了流程程序分析、人-机作业分析、作业相关分析等方法,通过合并、消除部分工作,改进了成型工艺流程,重新优化设计了成型车间生产现场设备布局方案和人员调配和管理方案并付诸实施,取得了减少人员数量、提高劳动效率、减轻劳动强度等效果。以此为引,希望能为钕铁硼企业普及利用工业工程方法起到一定的启发作用。

参考文献

[1] 齐二石,霍艳芳.中国企业应用工业工程现状[J].制造技术与机床,2004,(4).

[2] 齐二石,汪应洛,庐岚.中国工业工程学科发展现状与趋势[J].工业工程,1999,(1).

[3] 杨英慧.工业工程现状及未来发展研究[J].价值工程,2012,31(21).

[4] 易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.

[5] Wayne C.Turner,Joe H.Mize,張绪柱.Introduction to Industrial and Systems Engineering[M].北京:清华大学出版社,2007.

作者简介:杜世举(1980-),男,甘肃人,安泰科技股份有限公司工程师,在读硕士研究生,研究方向:工业工程、机械工程及其自动化;郭炳麟(1963-),男,内蒙古人,安泰科技股份有限公司教授级高工,研究方向:工业工程、材料科学与工程研究;刘民(1981-),男,山东人,安泰科技股份有限公司工程师,研究方向:工业工程、自动化。

(责任编辑:蒋建华)