钢渣二次加工处理技术优化

2016-11-21程志洪

程志洪

(济钢集团国际工程技术有限公司,山东济南 250101)

钢渣二次加工处理技术优化

程志洪

(济钢集团国际工程技术有限公司,山东济南250101)

济钢现有的钢渣后续处理技术已经不能满足当前对资源综合利用的要求。采用鄂式破碎加圆锥破碎的两级破碎工艺,增加循环破碎技术,实现钢渣全量破碎处理,保证满足下道工序对非磁性钢渣的粒度<10 mm的要求;采用强、弱磁性结合、多级磁选技术,实现钢渣的渣铁深度分离,降低了非磁性渣中的含铁量,满足了尾渣用于生产微粉的要求。按照年处理钢渣量100万t测算,年增加收益150万元。

钢渣;筛分;破碎;磁选;工序优化

1 前言

济钢转炉钢渣经过热闷处理后,运输至整粒加工生产线进行二次加工处理。整粒加工生产线主要由破碎、筛分、磁选3个工序组成,使钢渣破碎并回收其中废钢、渣钢、磁性渣粉等有价值的磁性成分,返回烧结或炼钢,作为生产原料。但是,由于济钢钢渣二次处理生产线建设早期,对资源综合利用要求不高,该条生产线的工艺技术相对落后,设备配置相对简单,对钢渣的二次处理效率不高,越来越不能满足济钢大力提倡的循环经济和资源综合利用的要求。主要存在以下问题:工艺设备配置落后,设备工作能耗高,工艺流程不顺行;钢渣中磁性物质(废钢、渣钢、磁性渣粉)选出效率较低;分选后的非磁性渣粒度过大,不能满足下道工序要求,且选用滚筒筛易堵塞;分选后非磁性渣中含铁量过高,难以实现对非磁性渣深度加工。

针对以上问题,对该整粒加工生产线中的各工序进行优化。

2 工序优化方案

2.1破碎工艺优化

2.1.1调整二级破碎机的设备类型

整粒加工生产线的破碎工序中设置了两级颚式破碎机。颚式破碎机广泛应用于矿山、冶金等领域,具有轻便易维护、外形尺寸小、排料方便等诸多优点。但在使用过程中也存在诸如衬板易磨损,产量不高,产品粒度大且不均匀,难以满足下道工序粒度要求等问题。尾渣作为制备微粉生产线的原料,粒度要求10 mm以下,尾渣粒度不能满足微粉生产要求。

目前,市场上能够有效地将钢渣破碎到<10 mm的细碎设备主要有圆锥破碎机和棒磨机。圆锥破碎机具有投资少、能耗低、运行成本低且生产流程简单的优点,并能够满足出料粒度<10 mm的要求。为此,将二级破碎机的颚式破碎机改为圆锥破碎机。

2.1.2增加初级破碎机

整粒加工生产线的格筛保证进入1#皮带机的钢渣粒度<200 mm,>200 mm的钢渣分离后堆存。>200 mm的钢渣产生量并不大,但是大块钢渣硬度大,含钢量高,处理较为困难。

为降低后续破碎机的负荷,使后续破碎效率更高,现将格筛孔尺寸由原来200 mm减为150 mm,使落入1#皮带机的钢渣尺寸<150 mm。在1#皮带机的尾部设置颚式破碎机,专用于钢渣初级破碎处理,破碎格筛分离出的尺寸>150 mm的大块钢渣,破碎后的钢渣汇入1#皮带机,保证钢渣的全量处理。

在新增的颚式破碎机前设置1个钢渣仓,用于存放>150 mm的钢渣,当满仓后,启动破碎机。这种间断运行方式,降低了设备运行成本。

2.2筛分工艺优化

2.2.1调整钢渣筛类型

整粒加工生产线采用的筛分设备是滚筒筛,其有一定的倾角,安装于机架上。钢渣进入倾斜的滚筒后,筛面上的物料随着滚筒翻转与滚动,使筛下钢渣通过底部排出,筛上钢渣滚动至滚筒尾部排出。由于钢渣有一定的湿度且块度不均匀,易造成进料口堵料和筛网卡料,影响生产线的正常运转。

棒条振动筛上设置激振器,由其产生的激振力传递至筛面,迫使筛面在纵向激振力的作用下作前后位移,致使筛面上的钢渣被向前抛起,落下时小于筛孔的钢渣则落到下层,这样周而复始的抛物运动,完成钢渣筛分作业。由于振动筛入料是开放式的,抛洒在筛面上,从根本上解决了入口堵料的问题,筛网卡料问题也不复存在。

2.2.2调整筛分粒度

整粒加工生产线设置三级筛分:原料初筛分采用格筛,设置粒度为200 mm级,一级破碎前筛分粒度为100 mm级,二级破碎前筛分粒度为50 mm级。

根据破碎工序优化措施中圆锥破碎机的入料粒度要求,充分发挥新增颚式破碎机的作用,需要重新划分筛分粒度和级别。

调整优化后的钢渣筛分级别仍然采用三级:原料初筛分仍采用格筛,设置粒度为150 mm级,一级破碎前筛分粒度调整为50 mm级,二级破碎前筛分粒度调整为10 mm级。

格筛孔筛分粒度由200 mm调整为150 mm,增加了大块钢渣的筛分量,提高了新增粗破碎机的使用效率,同时降低了后续破碎机的负荷,使后续钢渣破碎效率更高、破碎粒度更小;一级破碎前筛分粒度由100 mm调整为50 mm级,减小后续圆锥破碎机的负荷,使150~50 mm粒度钢渣由一级颚式破碎机完成;二级破碎前筛分粒度由50 mm调整为10 mm级,可满足尾渣生产钢渣微粉的要求,以提升钢渣的利用率。

2.3磁选工艺优化

原生产线设置了两级磁选:第1级磁选设置在2#皮带机机头,第2级磁选设置在4#皮带机机头,每一级磁选都由除铁器和电磁滚筒组成。由于钢渣粒度较大及尾渣出料端没有进一步的磁选,造成尾渣中含铁量较高,无法满足后道微粉工序对尾渣单质铁含量<2%的要求。在破碎工序和筛分工序分别优化设置了圆锥破碎机和10 mm粒级的振动筛,以保证尾渣粒度<10 mm的同时,优化磁选工序。

干式磁选机针对干燥的含磁物料进行分选,其滚筒表面平均磁感强度可达到100~600 mT,入料粒度一般要求在0~10 mm,具有构造简单、处理量大、操作简便、易于维护等优点。根据生产线前道优化情况,本工序在6#皮带机头部设置1台干式磁选机,以满足后部生产线对渣中含铁量的要求。

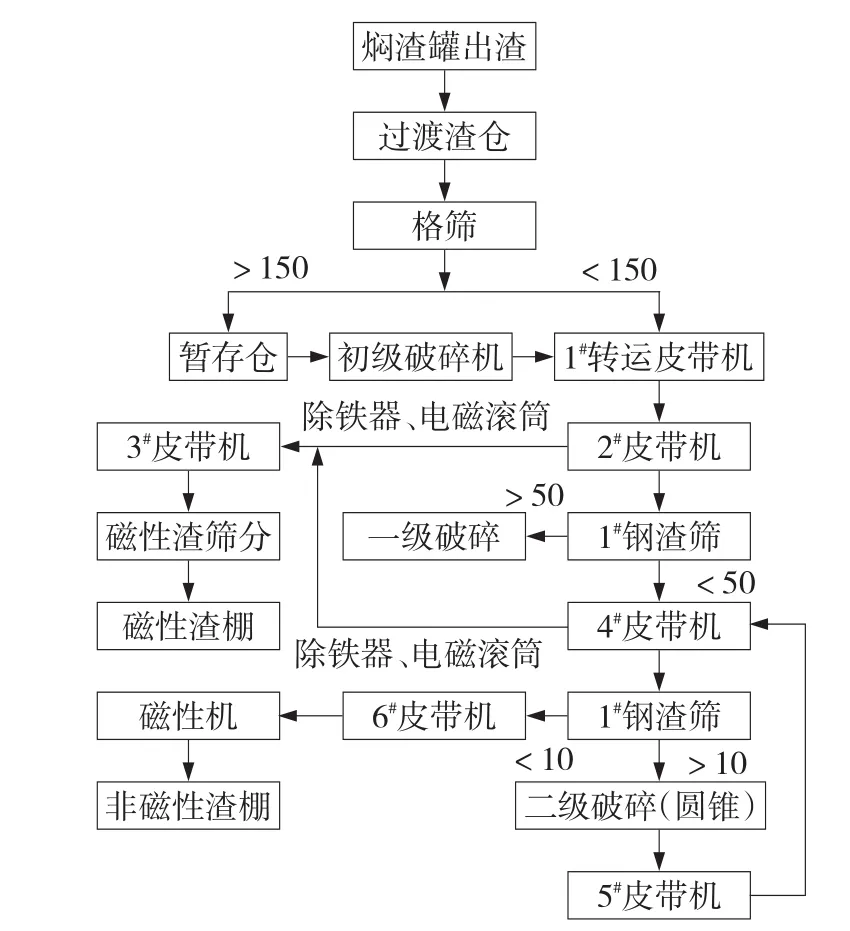

优化后的生产线配置三级磁选:一、二级采用除铁器和电磁滚筒配合使用,三级采用干式磁选机。优化后的工艺流程如图1所示。

2.4技术可行性分析

本方案是在现有的整粒加工生产线基础上进行改造,对钢渣筛、格筛、破碎机、磁选机等设施进行改造、替代或增加,生产工艺得到优化提升。

1)格筛是由导轨焊接制成的钢结构件,其筛孔经过简单加工处理即可实现。

图1 优化后工艺流程

2)振动筛广泛应用于钢渣整粒加工生产线中,具有结构简单、更换方便、不易堵塞等优点。现有生产线调整更换振动筛时,仍利用现有滚筒筛的框架平台和钢渣进口和出口,更换较为方便。

3)用于钢渣处理的磁选机是一种低碳环保的新型设备,是将资源变废为宝的最佳回收设备,已经广泛应用于钢厂、冶金、建材等行业领域。现有生产线新增的磁选机设置在6#皮带机末端,需建设磁选机框架平台,并改造非磁性渣棚。

2.5效益分析

经计算,生产线升级改造需投资约156万元,通过工艺优化,将磁性渣集中转运与筛分处理,减少周转次数和皮带机数量,因此,减少投资约24万元,用于生产线升级改造投资约为132万元。优化方案实施后,增加的营业收入主要来源于每年多选出的磁性渣粉和节约的运行成本。按照年处理钢渣量100万t测算,每年可多选出约1万t磁性渣粉,价格按150元/t,年增加收益150万元,1 a即可收回投资。

通过工艺方案优化,设备集中布置,减少用地面积约10%。

3 结语

钢渣二次加工处理技术优化后,实现了钢渣全量破碎处理和渣铁深度分离,保证满足下道工序对非磁性钢渣粒度<10 mm的要求,其中单质铁含量降至<2%,满足尾渣用于生产微粉的要求。通过优化工艺布置,减少投资约24万元,减少用地面积约10%。按照年处理钢渣量100万t测算,年增加收益150万元。

Abstrraacctt::The existing steel slag treatment technology has been unable to meet the requirements for the comprehensive utilization of resources.The two stage crushing including jaw crusher and cone crusher is adopted,and the recycling crushing technology is added to realize the whole crushing treatment of steel slag and meet the requirements of next process,the granularity of non-magnetic slag is controlled less than 10 mm.Iron and slag are completely separated,iron content in non-magnetic slag is reduced.And tailings can be used to produce fine powder by adopting strong and weak magnetic combination,and multi-stage magnetic separation technology.The revenue increases 1.5 million Yuan a year,according to the calculation of the annual capacity of 1 million tons.

Key worrddss::steel slag;screening;crushing;magnetic separation;process optimization

Technology Optimization of Steel Slag Treatment in the Second Process

CHENG Zhihong

(Jinan Iron and Steel Group International Engineering and Technology Co.,Ltd.,Jinan 250101,China)

X757

A

1004-4620(2016)05-0053-02

2016-01-29

程志洪,男,1982年生,2009年毕业于安徽工业大学钢铁冶金专业。现为济钢集团国际工程技术有限公司工程师,从事炼钢工程设计工作。