现有高炉改氧气高炉的工业试验方案探讨

2016-11-21张红启

张红启

(山钢股份莱芜分公司炼铁厂,山东莱芜 271104)

现有高炉改氧气高炉的工业试验方案探讨

张红启

(山钢股份莱芜分公司炼铁厂,山东莱芜271104)

以现有750 m3高炉为平台,通过炉顶煤气循环、氧气鼓风进行炼铁基础研究与工艺技术开发,提出了以现有高炉改氧气高炉的工业试验方案。采用高富氧鼓风,高炉煤气自身循环利用,高炉煤气CO2脱除技术的清洁生产工艺,重视二次能源的循环利用,降低高炉的直接还原度,降低燃料消耗,达到减少CO2排放的目的,以获得先进的工序能耗指标和良好的经济效益。对物料平衡和热量平衡进行了理论计算,对生铁成本进行了对比分析。

氧气高炉;改造方案;炉顶煤气循环;氧气鼓风;清洁生产

1 前言

炉顶煤气循环—氧气鼓风高炉炼铁是最有可能实现规模化应用的炼铁新工艺之一。该技术的主要特征有:采用氧气代替传统的热风,大量喷吹煤粉,炉顶煤气经脱除CO2处理后喷吹进高炉循环利用。与传统的高炉炼铁相比,其优点是:1)可大幅度提高喷煤量,降低焦比;2)采用煤气循环,大幅度降低高炉炼铁的燃料比;3)可大幅度提高生产效率;4)由于采用全氧鼓风,煤气中CO2浓度大幅度提高,降低了CO2分离成本,为CO2封存捕集创造条件。

欧盟ULCOS已将氧气高炉列为该计划四项核心技术之一,其对实现炼铁系统CO2减排,促进钢铁技术自身的发展和提升钢铁工业的竞争能力,实现钢铁工业的可持续发展具有十分重要的现实意义和深远影响[1]。

山钢股份莱芜分公司承担国家“十二五”科技支撑计划,探讨以炉顶煤气循环和氧气鼓风为特征的新的高炉炼铁技术。通过炉顶煤气循环氧气鼓风高炉(简称氧气高炉)炼铁基础研究与工艺技术开发,完成氧气高炉炼铁工业试验,获得炉顶煤气循环、炉温控制、煤氧喷吹、炉料结构化等关键工艺控制参数,发展具有自主知识产权的氧气高炉炼铁技术,目前已完成前期基础实验研究。本研究在莱钢现有750 m3高炉的基础上,以有效利用现有工艺设备、合理匹配相应配套设施为原则,就750 m3氧气高炉试验有关工艺技术改造的内容提出方案,探讨以750 m3高炉为平台开展氧气高炉工业试验的可行性[2]。

2 高炉主要设计指标

750 m3高炉设计利用系数为2.6 t/(m3·d),由高富氧带来生产效率提高,设计按生产效率提高50%计,故设计氧气高炉利用系数按4.0 t/(m3·d)计算。主要技术经济指标计算如下:

高炉工作容积800 m3;利用系数4.0 t/(m3·d);年平均工作日350 d;日产铁量3 200 t;年产铁量11.2万t;熟料率100%;入炉矿品位57%;焦比210 kg/t(最小);煤比200 kg/t(最大);焦炉煤气321 Nm3/t(最大);渣铁比350 kg/t;氧气量268 Nm3/t(纯度100%);炉顶压力0.15 MPa;炉顶煤气温度200℃;炉顶煤气,最大时(鼓风含氧量30%)210 000 Nm3/h,含氧量70%时,196 000 Nm3/h;循环煤气量31 800 Nm3/h(含氧量50%);加热煤气量26 000 Nm3/h(加热到900℃);喷吹焦炉煤气量45 400 Nm3/h(25℃)。

3 技术改造内容

3.1工艺流程

与莱钢750 m3高炉现行生产工艺相比,氧气高炉工艺减少了热风用量,增加了高炉煤气降温加压、CO2分离及煤气加热过程,同时增加喷吹焦炉煤气环节,鼓风氧气浓度达到70%。具体工艺流程如图1所示。

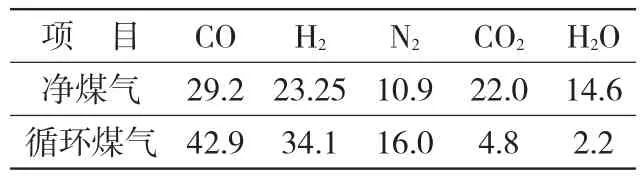

矿石、焦炭经过原燃料储运及上料系统进入高炉,矿石在下降过程中与喷吹煤粉、循环煤气和氧气在炉内燃烧反应生成CO、CO2、H2O,入炉矿石转化为铁水、炉渣。铁水和炉渣分别经过铁口和渣口排出,铁水经流铁沟进入铁水罐运往下游工序,高炉渣通过水冲渣沟流入水渣池。反应生成的CO、CO2、H2、H2O等作为高炉煤气的主要成分,从炉顶经过导出管、煤气上升管,进入全干法布袋除尘系统后得到净煤气,其成分见表1。

图1 氧气高炉工艺流程

表1 氧气高炉煤气成分%

高炉煤气经过净化后,主要用于以下方面:1)经过CO2分离系统脱除CO2后得到循环煤气(成分见表1)。得到的还原性气体再经过煤气加热系统加热至900℃以上,由高炉炉身部位返回高炉内。2)作为煤气加热系统的燃料。煤气加热系统采用分段式加热方式,由管式换热器加热至500℃,再向煤气中加入少量氧气使煤气燃烧加热至900℃。3)剩余煤气供焦炉炼焦生产及其他下游工艺使用[3]。

3.2高炉本体及相关设施

高炉内型、内衬、矿槽及上料系统、粗煤气系统、风口平台和出铁场不变。喷煤系统不变,年喷吹量22.4万t。

3.2.1高炉内型尺寸

750 m3高炉炉缸直径6 900 mm,炉腰直径8 430 mm,炉缸高度3 600 mm,炉身高度12 200 mm,高炉有效总高度22 100 mm,高径比2.62,风口18个。

3.2.2炉体冷却结构

炉体冷却保持原有冷却方式不变。炉缸和炉底仍采用5层低铬铸铁光面冷却壁,炉腹、炉腰和炉身下部采用4层铜冷却壁,炉身中上部采用全覆盖冷却壁结构,炉喉部分不变,其余各段冷却壁仍按原有形式。根据氧气高炉工艺流程,在高炉炉身下部设喷吹煤气风口,因此需对炉身下部第9层18块冷却壁进行改造更换,同时更换第5段冷却壁为铜冷却壁。

炉体冷却的结构形式大致仍维持原结构,高炉本体1~13段冷却壁采用软水密闭循环的冷却形式,自成系统,循环水量2 200 m3/h,水压0.6 MPa。

炉身上部14、15段冷却壁采用工业水冷却,增加工业冷却水量约400 m3/h。

风口大、中套及热风炉均采用软水闭路循环冷却,合成一个系统,循环量800 m3/h,水压0.6 MPa。

风口小套采用高压工业水冷却,水压1.4 MPa,总水量为460 m3/h,其中炉顶打水水量为80 m3/h,间断使用。炉体预留炉皮打水冷却设施,水压0.6 MPa,水量为400 m3/h。

高炉炉底冷却由原来的风冷改造为冷却效果更好的水冷,软水水量增加约280 m3/h。

3.2.3热风炉系统

热风炉系统维持不变,氧气高炉试验在高富氧阶段(鼓风含氧量>30%)。在用风量过低无法满足风机正常工作的工况条件下,需配套与氧气高炉工艺相适应的风机。

3.2.4煤气加热

根据氧气高炉工艺需要对炉身部喷入脱除CO2后的高炉煤气进行加热,从安全性、实用性、经济性等方面考虑,本设计采用两段式加热炉加热方式。

高炉煤气循环系统需要复喷>900℃的介质煤气,煤气压力0.28 MPa,流量为27 400 Nm3/h。介质煤气加热系统拟采用两段加热方式:1座由燃烧高炉煤气的烟气加热系统,通过管式换热器将介质煤气进行换热加热到570℃;这时介质煤气中的H2已达到燃点(510℃)以上,通过加入一定量并有一定速度的氧气细流,使介质煤气内部产生反应释放热量加热介质煤气。介质煤气经过控制反应被加热至910℃,送到高炉喷吹系统[4]。

烟气预热炉设计形式为燃气+烟气循环式,预热炉加热介质煤气量为28 000 Nm3/h,换热器加热煤气温度为570℃,预热炉平均耗高炉煤气4 000 Nm3/h,烟气出口温度为350℃。

3.2.5预热系统工艺

预热系统配置1座烟气预热炉、1台管式煤气预热器、1台烟气循环风机。在输送煤气管道上多点配置水冷氧气喷枪(3点)及测温控制切断球阀等。

预热炉由燃烧室和循环烟气混合室及换热烟道组成。炉墙采用黏土砖、轻质黏土砖、硅藻土砖和耐火纤维毡砌筑。需要的高炉煤气来自煤气减压站,管道前设计煤气流量调节及检测。需要的助燃空气来自预热炉的助燃风机,设计2台助燃风机,1用1备,助燃空气管道上设计有空气切断阀、空气流量调节及检测。预热炉燃烧产生的废气经烟囱排放或经烟气加压机送给煤粉制粉系统利用。

预热炉加热出来的热煤气经第一道煤气喷枪喷入2%~3%纯氧,燃烧产生热量使煤气绝热升温产生~100℃的温升,在确认温度升高或发生反应后,后面的喷枪把剩余的氧气分别喷入。由于不存在燃点低的问题,局部反应剧烈,通过管道扩径,使有限能量最终反应在温升上。由于采用了多点有序喷入和检测连锁控制,使氧化反应有序定量进行,即使一旦不反应,也避免氧气的浓度达到可燃气体的爆炸上下限范围,使反应的能量减小到容易控制和不致产生过大的压力温度体积的变化,避免对设备造成安全事故。

安全措施:50 m以上的管道和安全距离;控制连锁双球阀切断系统;快速测温反应系统(0.5~1.2 s);多点少量控制。

3.2.6高炉煤气

高炉煤气的设计范围包括外部煤气管道、煤气调压阀组、煤气冷却设施及煤气CO2脱除设施。

1)外部煤气管道。煤气加热需要高炉煤气4 000 Nm3/h,压力15 kPa。高炉煤气来自调压阀组净化后煤气主管道,敷设1条DN400管道至烟气炉。

2)煤气冷却设施。循环高炉煤气来自煤气全干法煤气净化系统,流量41 000 Nm3/h,温度200℃,压力0.15~0.18 MPa。煤气冷却采用空冷与蒸发空冷相结合的冷却方式,200℃的高温煤气首先通过空气冷却器冷却至70℃,然后通过蒸发冷(换热管束外表面喷淋水)使煤气进一步冷却至40℃。选用4台波纹管煤气冷却器,配4台轴流风机,配电机功率11 kW/台。喷雾冷却采用软水,用量为1.5 t/h。

3)高炉煤气CO2脱除设施。本装置采用VPSA变压吸附工艺流程脱除CO2。高炉煤气来自煤气冷却系统,流量41 000 Nm3/h,温度40℃,压力0.15~0.18 MPa。脱除CO2前后煤气即净煤气和循环煤气成分见表1。脱除CO2后煤气压力0.3 MPa。

4 理论计算

4.1物料平衡

收入(kg/t):混合矿1 660.32,焦炭210.00,煤粉200.00,石灰石1.79,鼓热风量191.67,炉身循环煤气179.67,鼓纯氧量348.17,炉缸焦炉煤气131.64。

总物料收入2 923.26 kg/t。

支出(kg/t):生铁1 000.00,炉渣329.29,干煤气1401.35,煤气中水172.26,炉尘20.83。

总物料支出2 923.73 kg/t。

4.2热量平衡

收入(kJ):碳素氧化热6 676 106.84(63.97%),炉身循环煤气带入的物理热255 170.23(2.44%),风口循环煤气带入的物理热5 049.13(0.05%),氢氧化放热2 208 237.51(21.16%),成渣热1 328.66(0.01%),焦炉煤气氧化热968 937.50(9.28%),热风带入的物理热322 022.45(3.09%)。

总热量收入10 436 852.32 kJ。

热支出(kJ):氧化物分解耗热7 053 125.90(67.58%),脱硫耗热18 474.89(0.18%),碳酸盐分解耗热4 635.61(0.04%),水分分解耗热30 831.22(0.30%),游离水蒸发耗热17 394.57(0.17%),喷吹煤粉分解耗热141 996.49(1.36%),炉渣带走的热量578 107.92(5.54%),铁水带走热量1 170 400(11.21%),煤气带走热量782 791.45(7.50%),热损失639 094.26(6.12%)。

总热量支出10 436 852.32 kJ[5]。

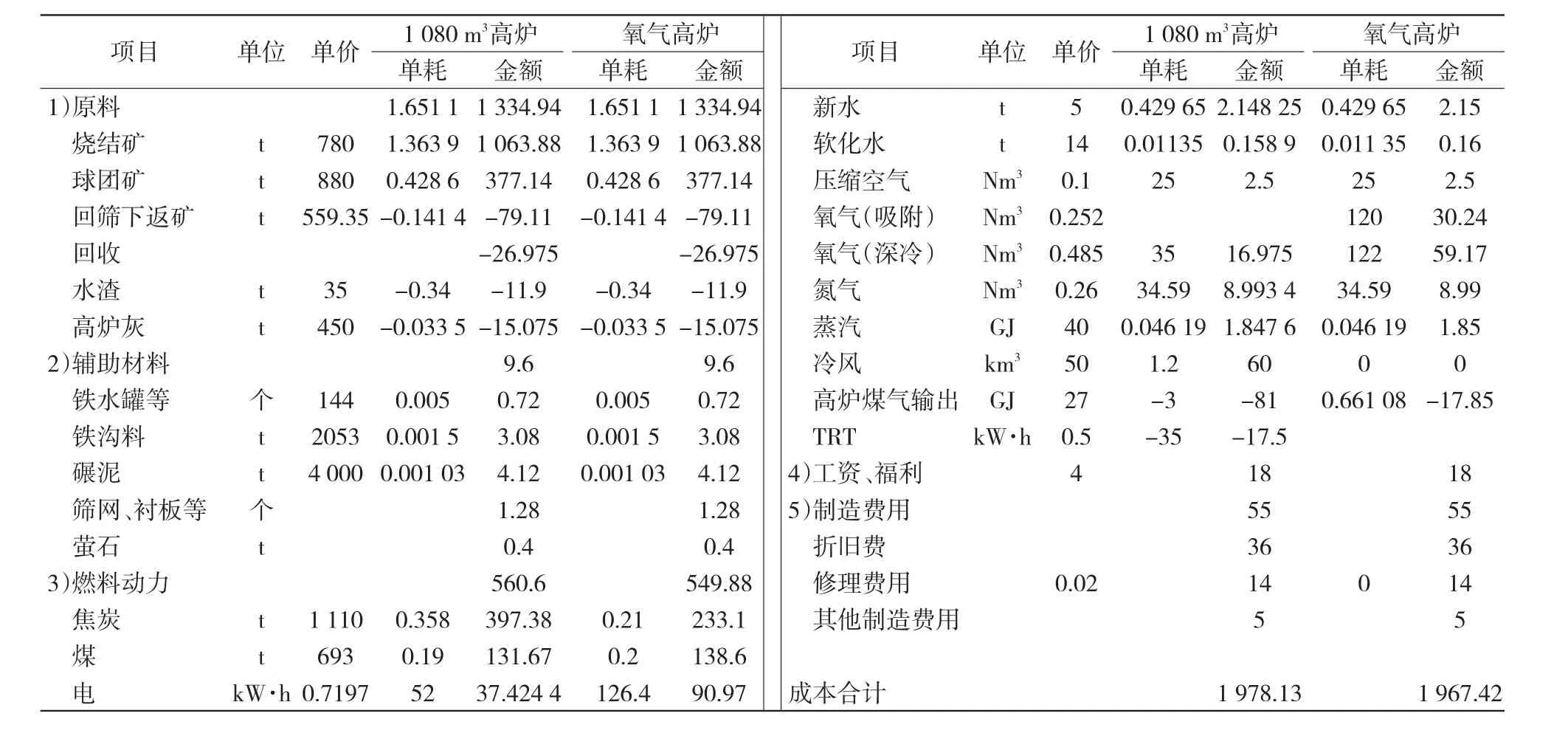

5 生产运行成本

750 m3高炉喷吹焦炉煤气氧气高炉工业试验方案为模拟氧气高炉工艺试验,主要由于试验高炉规模变大导致CO2分离设备投资超出预算导致,且喷吹焦炉煤气氧气高炉工艺为临时性试验生产,生产运行成本不具有代表意义。氧气高炉工艺与普通1 080 m3高炉生产运行成本对比如表2所示。

6 结论

与现有高炉相比,氧气高炉具有如下技术特点:1)采用高富氧鼓风,富氧率达到70%;2)高炉煤气自身循环利用,高炉煤气脱除CO2、加热后从炉身下部喷入高炉,从风口喷入焦炉煤气,降低高炉的直接还原度;3)采用高富氧、高喷煤、低焦比冶炼技术,降低燃料消耗;4)采用高炉煤气CO2脱除技术,达到减少CO2排放的目的;5)采用先进工艺技术的同时,重视二次能源的循环利用,从而获得先进的工序能耗指标和良好的经济效益;6)采用清洁生产工艺,重视环境保护,排放指标遵守当地环保法规的有关规定。

基于750 m3高炉进行改造可满足氧气高炉运行条件,现有高炉的送风系统、上料系统、渣铁处理系统及其辅助设备设施都可使用,改造成本能够大幅降低,有效降低施工工期。在改造施工上,对炉体部分进行改造,增设相应平台、管道及其控制系统,新建煤气加热及CO2脱除设备。生产运行成本要低于普通高炉,生产效率大幅增加,CO2排放大幅降低。在工业化生产中,由于氧气高炉生产的特殊性,炉况运行和实际操作中存在的具体生产问题,还需要进一步探讨和相关工业试验的验证。

[1]徐匡迪.低碳经济与钢铁工业[J].钢铁,2010,45(3):1-12.

[2]王学斌.氧气高炉炼铁工艺的发展及现状[J].莱钢科技,2015(1):1-3.

[3]蔡九菊.中国钢铁工业能源资源节约技术及其发展趋势[J].世界钢铁,2009(4):1-13.

[4]齐渊洪,严定鎏,高建军,等.氧气高炉工业化试验研究[J].钢铁,2011,46(3):6-8.

表2 氧气高炉与普通高炉运行成本对比

[5]王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2008:33-65.

Abstrraacctt::Existing 750 m3BF of ironmaking platform,basic research and technology development through top gas recycling,oxygen blast,and put forward the industrial test scheme of oxygen blast furnace to existing high blast furnace,oxygen enriched blast,blast furnace gas self recycling,clean production process CO2removal technology of blast furnace gas,attached to the two energy cycle the use of blast furnace,reduce the degree of direct reduction,reduce fuel consumption,reduce emissions of CO2,in order to obtain advanced index of energy consumption and good economic benefits.The material balance and heat balance were calculated and compared with the cost of pig iron.

Key worrddss::oxygen blast furnace;transformation scheme;top gas recycling;oxygen blast;clean production

Discussion on the Industrial Transformation Scheme of Oxygen BF with Existing BF

ZHANG Hongqi

(The Ironmaking Plant of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

TF572

A

1004-4620(2016)05-0027-04

2016-06-14

张红启,男,1980年生,2003年毕业于东北大学材料与冶金工程专业。现为山钢股份莱芜分公司炼铁厂工程师,从事高炉炼铁生产和技术研究工作。