塞拉利昂铁精粉的烧结试验研究

2016-11-21刘振林万继成周长强杨金福

刘振林,万继成,周长强,杨金福

(山钢股份济南分公司炼铁厂,山东济南 250101)

试验研究

塞拉利昂铁精粉的烧结试验研究

刘振林,万继成,周长强,杨金福

(山钢股份济南分公司炼铁厂,山东济南250101)

塞拉里昂铁精粉具有品位高、SiO2含量低、Al2O3含量和灼减高、粒度粗以及碱金属等有害元素含量低等特点,随着其比例的升高,烧结利用系数降低、转鼓强度总体呈现降低趋势,固体燃耗呈现升高趋势,烧结矿平均粒径呈现减小趋势;烧结矿RDI(+3.15 mm的比例)总体呈降低趋势;烧结矿还原度总体呈现升高的趋势;烧结矿软化开始温度1 120℃以上,软化区间较窄。综合考虑,塞拉里昂铁精粉合适的比例为10%以内,最好不超过15%。另外,该铁精粉具有褐铁矿的性质,在铁精粉配加比例比较高时,要适当提高混合料水分配加量,以改善料层透气性。

塞拉里昂铁精粉;烧结试验;同化性;冶金性能

1 前言

塞拉利昂矿业有限公司生产的铁精粉(简称塞矿铁精粉),具有品位高、SiO2含量低、Al2O3含量和灼减高而且粒度比较粗的特点。为了解塞矿铁精粉的烧结性能以及冶金性能,为今后塞矿铁精粉的合理使用提供技术支撑,在济钢目前原燃料条件下,开展了塞矿铁精粉的同化性能和配加不同比例塞矿铁精粉后的烧结性能以及烧结矿冶金性能变化趋势等的系列试验研究。

2 试验过程

2.1试验用原燃料性能

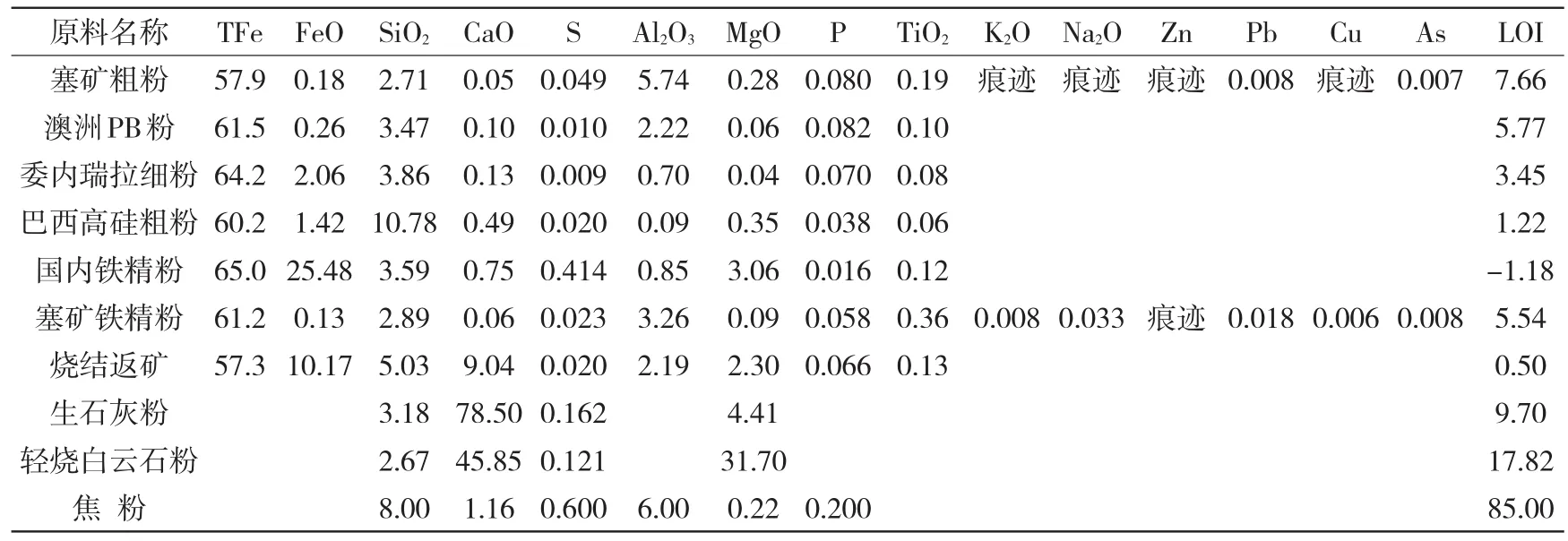

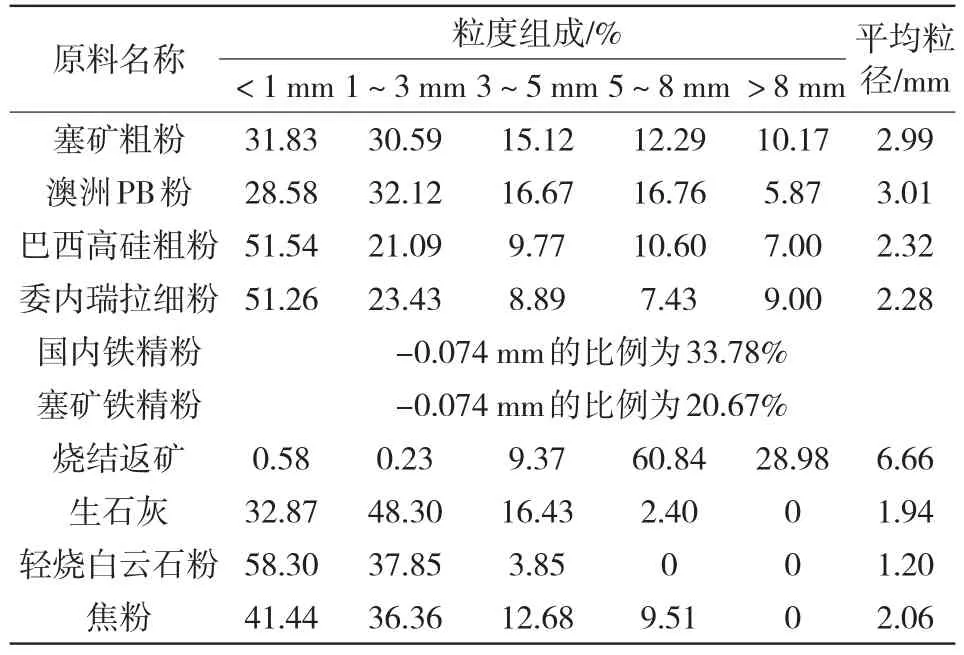

试验用原燃料化学成分及粒度组成见表1、表2。

表1 试验用原燃料化学成分(质量分数)%

表2 试验用原燃料粒度

从表1可以看出,塞矿铁精粉与塞矿粗粉相比,其品位和TiO2有所升高,Al2O3和灼减有较大幅度的降低。另外,该铁精粉基本不含Zn,其他有害元素含量也都不高,皆达到济钢验收标准JGY 026—2011铁矿石采购标准要求。

由表2可知,现场所取澳洲PB粗粉、塞矿粗粉(不含块)粒度适中,平均粒径分别为3.01 mm和2.99 mm;委内瑞拉细粉和巴西高硅粗粉粒度较细,<1 mm的比例较高,分别为51.26%和51.54%;烧结返粉粒度较粗,平均粒径达到6.66 mm;国内铁精粉和塞矿铁精粉粒度较粗,-0.074 mm的比例分别为33.78%和20.67%。

从熔剂粒度来看,轻烧白云石粉粒度较细,<3 mm的比例达到95.15%;生石灰粒度相对较粗,<3 mm的比例只有81.18%。

从燃料粒度情况看,<1 mm部分为41.44%,<3 mm的比例为77.8%,>5 mm的比例占9.51%,其平均粒径为2.06 mm,总体粒度分布比较合理。

2.2试验研究总体思路

1)检测塞矿铁精粉的最低同化温度,从而了解其同化性能,在此基础上进行烧结杯试验,进一步了解其烧结性能和冶金性能。

2)在制定烧结试验方案时,烧结矿碱度和烧结矿镁铝比(MgO/Al2O3)保持不变。

3)通过塞矿粗粉与塞矿铁精粉的对比试验,了解塞矿铁精粉和目前济钢使用的塞矿粗粉在烧结性能、冶金性能等方面的变化。

4)通过配加不同比例塞矿铁精粉的系列试验,了解随着塞矿铁精粉比例的升高,烧结利用系数、转鼓强度、粒度组成、RDI和RI以及熔滴性能的变化趋势。

2.3同化性试验

试验设备包括称量装置、压样装置及箱式马弗炉。试验原料要求干燥,粒度<0.15 mm。

分别称取质量0.8 g铁矿粉和质量1.8 g CaO分析纯;分别压制直径8 mm铁矿粉和直径20 mm氧化钙小饼;将铁矿粉小饼放在CaO小饼上部;将叠加在一起的铁矿粉小饼和CaO小饼放进温度设定好的箱式马弗炉中进行烧结。

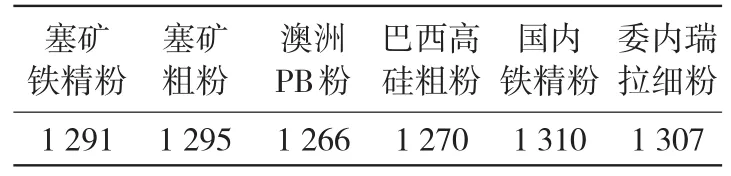

铁矿粉的同化性反映其与CaO反应的能力,用最低同化温度来表示。最低同化温度以铁矿粉与CaO小饼接触面上生成略大于铁矿粉小饼一圈的反应物为其同化特征,此时的温度即最低同化温度。试验用铁矿粉的同化温度见表3。

表3 试验用铁矿粉的最低同化温度℃

由表3可以看出,塞矿铁精粉同化温度适中,比国内铁精粉、委粉和塞矿粗粉都低,但比PB粉和巴西高硅粗粉高。

2.4烧结杯试验

采取传统烧结杯试验研究方法,烧结杯内径250 mm,高度590 mm。试验时,按照烧结混合料配比准确地称量配料进行干湿混合,预先将重3 kg的铺底料(粒度为10~16 mm)平铺到炉蓖条上,然后人工将混合好的烧结料装入烧结杯,并压料5 mm,刮平后点火。点火使用液化气,点火时间1.5 min,点火负压6.5 kPa,点火温度1 100℃,烧结负压12.5 kPa。

烧结矿镁铝比控制在1.0;塞矿铁精粉的比例由5%逐步提高到30%,同时相应降低澳洲PB粗粉的比例来实现中和料结构的变化。根据试验所用铁矿粉的同化性能,设计了1组对比试验和6组系列试验。试验方案见表4、表5,烧结试验结果见表6、表7,烧结矿的软熔滴落性能(由莱钢技术中心检测)见表8。

表4 塞矿铁精粉试验方案%

表5 具体烧结杯试验方案kg

3 试验结果分析

3.1对比试验分析

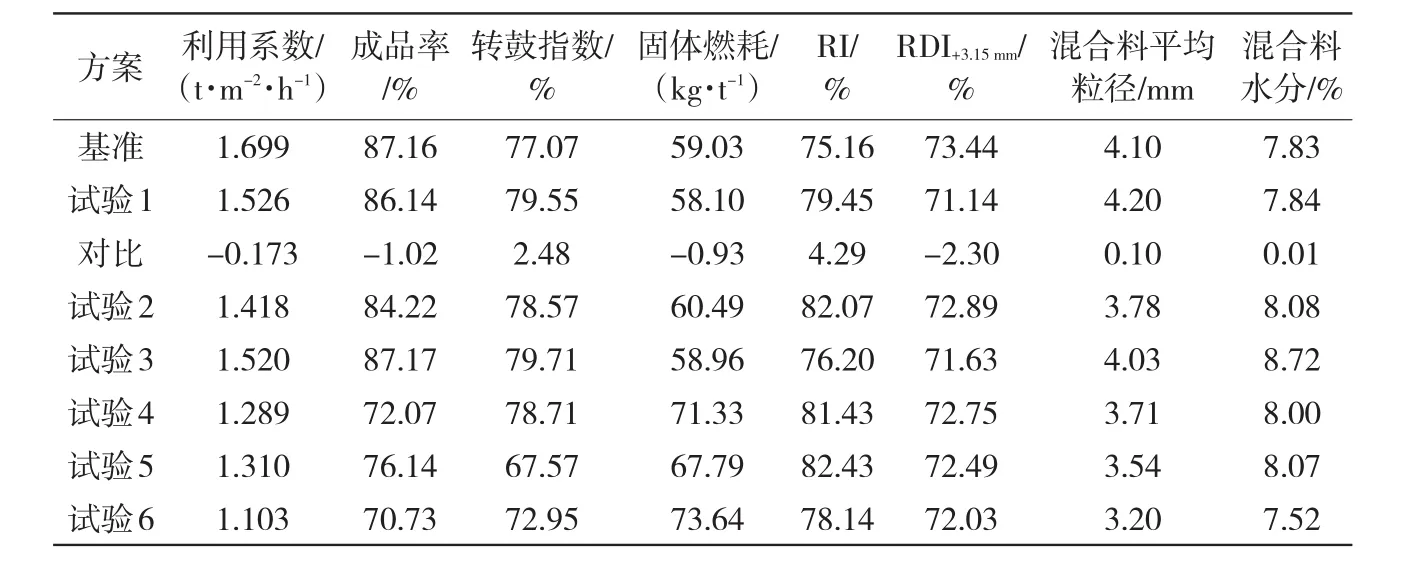

由表6可以看出,试验1与基准期相比,即配加5%的塞矿精粉与配加5%的塞矿粗粉相比,在其他条件保持不变的情况下,指标变化分析如下。

1)烧结利用系数有所降低。主要原因是由于塞矿铁精粉成球性较差,影响了料层透气性,烧结时间较长,试验1比基准期长3.04 min。

2)烧结矿转鼓强度有所升高。主要原因:一是由于塞矿铁精粉SiO2含量较高,在同样烧结矿碱度下配加生石灰粉量增加,利于铁酸钙的生成;二是塞矿铁精粉的灼减较低,也利于烧结矿强度的提高。

3)固体燃耗有所降低。主要原因是塞矿铁精粉灼减较低,比塞矿粗粉低2.15%,烧结矿出矿率较高(2.05%)。

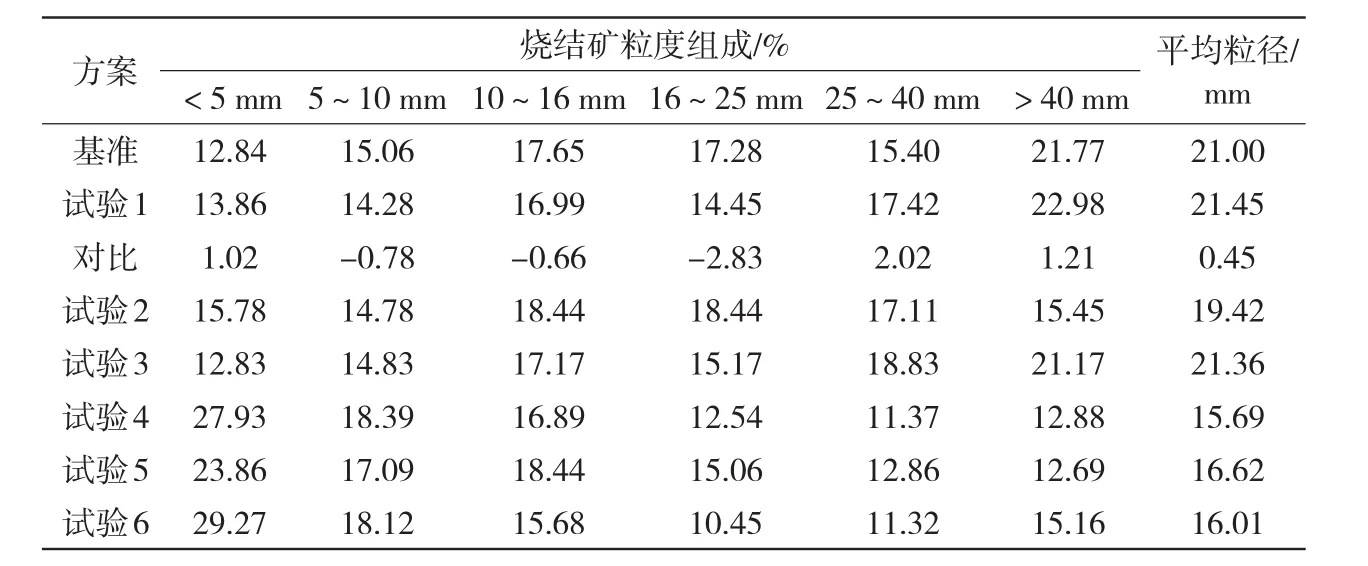

4)烧结矿平均粒径有所增大(见表7)。试验期比基准期提高0.45 mm。

5)与基准期相比,还原度提高4.29%,低温还原粉化率降低2.30%,但能够满足高炉生产需要。

6)由表8可以看出,基准期和试验1烧结矿的熔滴性能总体都不错。试验1与基准期相比,软化开始温度低36℃、软化区间宽2℃、软熔带宽度宽13℃;而且最大压差较高,S值也高。

表6 烧结主要技术经济指标

表7 烧结矿粒度组成及其平均粒径

表8 试验烧结矿的软熔滴落性能

综合评价:试验1烧结矿的熔滴性能不如基准期烧结矿的熔滴性能。

3.2不同塞矿铁精粉比例的影响

根据表6~8的试验结果,可以看出随塞矿铁精粉比例的提高烧结技术经济指标的变化。

1)烧结利用系数总体呈降低趋势。主要是由于随着塞矿铁精粉比例的提高,混合料平均粒径呈明显的减小趋势。

2)烧结矿转鼓强度总体呈现降低趋势。当塞矿铁精粉比例在5%~20%时,烧结矿转鼓强度总体稳定在78.5%~79.5%。但当塞矿铁精粉比例继续提高到20%以上时,烧结矿转鼓强度急剧降低。

3)烧结固体燃耗总体呈现升高趋势。主要原因是随着塞矿铁精粉比例的提高,烧结矿出矿率降低。

4)烧结矿平均粒径总体呈现降低趋势。其中<5 mm比例呈现明显的升高趋势;5~10 mm的比例也呈现升高趋势;10~16 mm的比例变化不大;16~25 mm的比例总体呈现降低趋势;25~40 mm的比例出现先升高后降低的趋势;>40 mm的比例烧结矿总体呈现降低趋势。

5)烧结矿化学成分。经检测,基准期与试验期烧结矿的化学成分见表9,可以看出,7组试验的烧结矿成分稳定,品位皆在57%以上,SiO2多数控制在4.60%左右,烧结矿氧化亚铁基本控制在8%~9.7%之间,烧结矿碱度在1.90±0.10波动范围之内。

6)烧结矿RDI和RI。由表6可以看出,从基准期到试验期的方案6,随着塞矿铁精粉比例的升高,烧结矿RDI(+3.15 mm的比例)总体呈降低趋势;烧结矿还原度总体呈现升高的趋势,具体呈现先升高、后降低、再升高、再降低的趋势。

7)由表8可以看出,从基准期到试验6,烧结矿软化开始温度都在1 120℃以上,软化区间较窄;软熔带宽度试验3最窄,其次是试验5,再就是基准期。从基准期到试验6,最大压差和熔滴特性指数总体呈现先升高后降低的趋势。

表9 烧结矿化学成分(质量分数)

4 混合料水分的影响

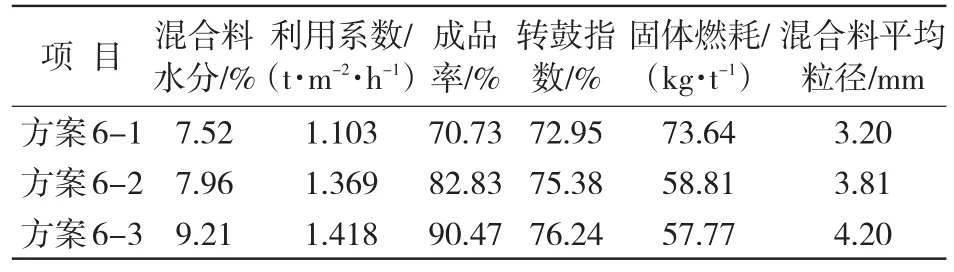

为探究高比例塞矿铁精粉条件下混合料水分对烧结性能的影响,以试验6方案为基础,配加不同水量进行烧结杯试验,试验结果见表10和表11。

表10 不同混合料水分下烧结主要技术经济指标

表11 不同混合料水分烧结矿粒度组成及平均粒径

由表10、表11可以看出,随着混合料配加水量的增加,混合料水分由7.52%提高到7.96%,又进一步提高到9.21%,混合料平均粒径由3.20 mm增大到4.20 mm,料层透气性明显改善,烧结利用系数由1.103 t/(m2·h)逐步提高到1.418 t/(m2·h),生产率提高22.22%;同时,烧结矿转鼓强度提高,固体燃耗降低,烧结矿粒度组成改善,其平均粒径由16.01 mm提高到21.94 mm。试验表明,该铁精粉具有褐铁矿的性质,在实际生产过程中,在合适的水分范围内,应尽量多配加水,以改善料层的透气性,达到提高烧结矿产质量的目的。

5 结论和建议

5.1塞矿铁精粉与塞矿粗粉相比,具有品位高、二氧化钛含量高、三氧化二铝含量低、灼减低的特点;同时塞矿铁精粉碱金属等有害元素含量皆比较低,达到企业采购标准要求。

5.2塞矿铁精粉的同化性能好于塞矿粗粉。

5.3随着塞矿铁精粉比例的升高,一是烧结利用系数降低、转鼓强度总体呈现降低趋势,固体燃耗呈现升高趋势,烧结矿平均粒径呈现减小趋势。二是烧结矿RDI(+3.15 mm的比例)总体呈降低趋势;烧结矿还原度总体呈现升高的趋势,具体呈现先升高、再降低、再升高、再降低的趋势。三是烧结矿软化开始温度都在1 120℃以上,软化区间皆比较窄;四是最大压差和熔滴特性指数皆呈现先升高后降低的趋势。综合考虑各项指标,该铁精粉合适的比例为10%以内,最好不超过15%。

5.4塞矿铁精粉具有褐铁矿性质,在其配比比较高时,要适当提高混合料水分,以改善料层透气性。

Abstrraacctt::Sierra Leone powdered iron has the better properties of higher grade,less SiO2,more Al2O3content and burning lose,coarse grained and less harmful element content.As increasing of the adding amount of the powder,sintering utilization factor is reduced,the drum strength wholly is decreased,the solid fuel consumption is rising,and average grain is decreasing.Sinter RDI(+3.15 mm ratio)trends to drop,reduction degree of the sinter trends to rise.The beginning softening temperature is higher than 1 120℃,and softening range is limit.Generally weight,a likely content of Sierra Leone powdered iron is less than 10%,don’t excess 15%.And due to the powder has the nature of limonite,to improve gas permeability,so when add higher of the powder,mixture moisture should slightly higher.

Key worrddss::Sierra Leone powdered iron;sintering test;assimilability;metallurgy property

A Study on Sintering Test of Sierra Leone Powdered Iron

LIU Zhenlin,WAN Jicheng,ZHOU Changqiang,YANG Jinfu

(The Ironmaking Plant of Jinan Branch of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

TF046.4

A

1004-4620(2016)05-0020-04

2016-05-10

刘振林,男,1966年生,2003年毕业于北京科技大学冶金工程专业,硕士。现为山钢股份济南分公司炼铁厂烧结球团首席工程师、工程技术应用研究员,从事烧结球团工艺技术管理与配矿技术研究等工作。