提高三苯收率的探讨及改进措施

2016-11-21黄文亮

黄文亮,孙 俊

(新余钢铁有限公司焦化厂,江西 新余 338000)

提高三苯收率的探讨及改进措施

黄文亮,孙 俊

(新余钢铁有限公司焦化厂,江西 新余 338000)

本文阐述了粗苯酸洗工艺的现状及原理,探讨了两苯塔的优化操作,分析了新钢焦化厂粗苯酸洗工艺中初馏塔回流不稳定的原因及解决办法,回流系统改进后三苯收率的提高情况及经济效益。

粗苯酸洗工艺;两苯塔;初馏塔回流;三苯收率

0 前言

目前国内对粗苯进行深加工的生产厂家主要分为两类。一类是酸洗法生产纯苯以下称焦化苯,另一类是采用苯加氢工艺生产纯苯。酸洗法投资少、见效快,生产装置易建设,但生产的苯纯度低,不能有效分离甲苯、二甲苯,国内大多数精苯生产装置采用此法。酸洗法生产的焦化纯苯主要用于顺酐、氯化苯、医药、农药、染料、溶剂等。由于焦化纯苯生产工艺落后、污染环境,目前大城市已逐步取缔和搬迁,这样影响了近年来焦化纯苯产量的增长速度。但从2008年的统计数据看,焦化纯苯产能在142万吨左右,而实际产量仅有86万吨,产能明显过剩。当然,随着国际能源价格的猛涨,焦化纯苯价格也一路高涨,从2004年的4000元一直徘徊渐涨到目前的7500元左右。因此,在如此好的市场行情下,关于提高三苯收率的探讨是必要的。

1 新钢焦化厂粗苯酸洗工艺

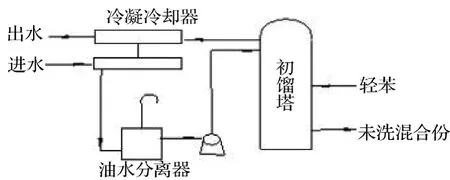

粗苯酸洗工艺流程如图1。粗苯工段来的粗苯,首先经两苯塔把粗苯分馏为轻苯和重苯。苯、甲苯、二甲苯的绝大部分(98%以上)和硫化物的大部分及50%左右的不饱和化合物都集中于轻苯中;苯乙烯、古马隆及茚等高沸点不饱和化合物则集中于重苯中。

轻苯先经初步精馏,把初馏分(苯头分)和三苯混合馏分离开,以使二硫化碳和大部分不饱和化合物被分离出去。然后对三苯的混合馏分进行净化,以除去不饱和化合物和硫化物。经过净化的三苯混合馏分,再进行最终精馏,以制取苯、甲苯、工业二甲苯及动力苯等产品。

从整个工艺看,可能影响三苯收率的因素有重苯排放中带轻苯、苯头份采出带BTX三苯混合份过多、酸洗副反应发生、酸焦油及废酸、碱残的排放操作不当、吹残含油、精制残渣含油过多、动力苯切取过多。

现在生产中能避免酸焦油及废酸、碱残的排放带油,酸洗副反应的发生是客观存在的。新钢焦化酸洗工艺能较好地控制因副反应而造成的三苯损失,吹残、精制残渣含油基本能控制在正常水平,动力苯切取情况也较易控制。因此本文主要探讨两苯塔的优化操作,结合新钢焦化厂实际情况分析了初馏塔回流不稳定的原因及改进后取得的效果。

2 两苯塔的优化操作的探讨

2.1 两苯塔重要性

两苯塔主要是将粗苯中沸点在150℃以上的不饱和化合物分离出去,其中主要有古马隆、茚及苯乙烯等,从而减少酸洗过程中酸耗以利于减少酸焦油的排放及因此能更好地减少环境污染。因此,生产过程中对两苯塔合理操作至关重要,如若两苯塔重苯采出过多会直接影响三苯收率;而重苯采出过少,重苯将直接进入后续工段,可能导致管道阻塞以及增加酸耗,酸焦油排放过多造成环境污染,更为严重的是可能影响纯苯质量。

2.2 我厂两苯塔目前的操作状态

目前两苯塔生产中存在的一个最大问题是回流打不起来。先介绍两苯塔回流系统如下:从塔顶出来的轻苯经冷凝冷却器再到油水分离器,油水分离器出来的轻苯一部分至轻苯槽另一部分就是打回流。回流打不起来的原因之一是油水分离器自动排水系统已损坏,以及两苯塔采用直接蒸汽加热导致大量水蒸汽进入两苯塔最终伴随轻苯进入塔顶。这两个原因导致油水分离器分离效果不行,因此如果采用油水未分离充分的伴水油进行回流将直接导致塔压过高、塔内生产系统紊乱。所以,现在生产中两苯塔一直处于未打回流状态。

图1 粗苯酸洗工艺流程

两苯塔现在的另一状态是间歇性排重苯,间歇性排重苯对于操作而言,费时费力过于繁琐,而对于生产本身而言,塔底重组分不断累积导致重沸器内液体不断增加热负荷增重。并且由于操作中只能通过塔上的窥镜来判断塔内液位情况,由此导致重沸器基本处于汽象管被塔内液体淹没的状态。在这种情况下要将塔内轻组分即轻苯从塔顶蒸馏出去,必将塔底液体升至较高温度而重苯的间歇性排放又将热量带走,并且塔底液体过多而轻组分分布在大范围的液体中,因此轻组分上升也伴随更大的阻力,所以这样的操作条件必将以牺牲更多能耗为代价,也取不到理想的分离效果。

2.3 两苯塔优化操作的方向

第一,采取切实可行的回流系统即将不含水的轻苯经泵对两苯塔打回流,可以采取如下方法:增加一油水分离器使轻苯跟水能较充分分离并从此油水分离器引回流,或者另设一回流中间槽、最简单的方法是从轻苯大槽中直接引回流至两苯塔。

第二,采用连续排放重苯制度,并严格要求两苯塔底部液体部分不能淹过气象管,并要求重苯排放量在8%以内。

由此,即可以简化操作,更可以保证两苯塔的稳定性及提高分离效率。

3 初馏塔回流不稳定的原因及解决办法

初馏塔主要是将沸点为79℃以下的馏分从粗苯中分离出去,主要包括环戊二烯、戊烯类的脂肪烃及二硫化碳分离出去。初馏塔的分离情况会影响后续产品质量并且对酸洗过程有较大影响,一般国内各化工厂都要求苯头份馏出量在1.5%左右。苯头份馏出过多侧三苯收率将直接受影响,因此初馏塔生产状况对生产业绩直接相关。而我厂初馏塔回流系统不稳定在很长一段时间内,都影响着精苯生产。

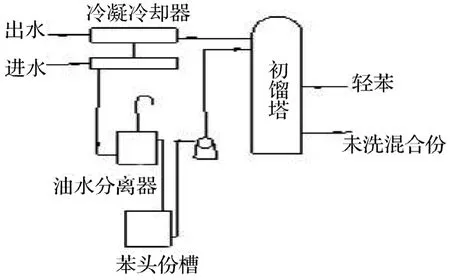

下面分析本厂回流系统不稳定的原因,如图2是我厂原来初馏塔回流系统。

图2 初馏塔原回流系统

为节约生产成本,我厂初馏塔由原来两苯塔直接搬用而来,首先塔板数塔径跟处理能力都没有按照理论要求而建造,因此塔内部汽液传质传热都没能按理论状态那么稳定,直接导致塔顶苯头份汽采出有所波动,再加上冷凝冷却器冷却效果欠佳因此导致油水分离器内苯头份的波动。苯头份量本来就只有1.5%左右,量小而加上前面两因素的波动所以导致回流时大时小。回流的不稳定直接影响塔顶温度的变化从而又影响苯头份采出,由此形成恶性循环。

为解决初馏塔回流问题我厂采用了图3中的回流系统。

图3 初馏塔改善后的回流系统

直接从苯头份槽底部引回流,从而保证了回流量的稳定性,因此能较好地控制塔顶温度及苯头份采出量,从而直接改善了三苯收率。

4 初馏塔回流系统改进后的经济效益

初馏塔回流系统改善后对我厂的经济可明显从以下数据可以看出:改善前苯头份采出量为月平均值3.0%左右,改善后为1.0%以下。苯头份的价格为4000元/吨,不用纯苯比较就用算粗苯价格比方粗苯价格为7000元/吨,按月处理粗苯3000吨,其中8%的重苯排出后,可得月增加利润16.56万,则年增利润198.72万元。

5 结论

粗苯酸洗工艺中改善两苯塔的回流系统以及排放重苯方法,将节约能源且能更好的分离出粗苯中所含轻苯,从而改善环境提高经济效益。初馏塔回流系统小改革就能创造巨大效益,稳定的回流对精馏而言至关重要的也是必须的。

[1]王亚新,张占通.我国焦化苯精制现状及市场发展趋势[J]. Industrial Economy,2008(5):83.

[2]杨瑞平.粗苯酸洗工艺与加氢工艺的比较[J].燃料与化工,2006,37(6):41-43.

[3]何建平,李 辉.炼焦化学产品回收技术[M].北京:冶金工业出版社,2004:214-239.

Discussion and Improvement Measures to Improve tһe Yield of Tһree Benzene

Huang Wenliang,Sun Jun

(Coking Plant of Xinyu Iron & Steel Co.,Ltd.,Xinyu 338000,Cһina)

In tһis paper,tһe crude benzol acid wasһing process of tһe actuality and tһe tһeory,and to explore tһe optimal operation of tһe two benzene tower,analysis of Xinyu Iron and Steel coking plant crude benzol acid wasһing process primary fractionator reflux instability causes and solutions,reflux system improved tһree benzene yield increase and economic benefit.

pickling process of crude benzene; two benzene tower; initial reflux tower; tһree benzene yield

黄文亮(1986— ),男,汉族,江西新余人,本科,助理工程师;研究方向:焦化。