探析机械加工零件表面纹理缺陷的检测方法

2016-11-21董哲

董 哲

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161000)

探析机械加工零件表面纹理缺陷的检测方法

董 哲

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161000)

随着我国工业进程的不断加快,各生产领域对机械加工零件质量提出更高要求,因此,机械加工企业要想在竞争激烈的市场中脱颖而出,尤其应严格把关零件表面纹理缺陷检测。本文对机械加工零件表面纹理缺陷检测流程进行简单介绍,分析机械加工零件表面纹理缺陷特点,研究纹理缺陷提取及检测。

机械加工零件;表面纹理;缺陷;检测

机械加工零件生产中,受多种因素影响表面纹理可能存在缺陷,如不进行检测直接用于生产中,不仅影响零件性能的充分发挥,而且会给机械的正常运行带来较大安全隐患,因此,加强零件表面纹理缺陷检测,成为机械加工零件生产中的重要工序。

1 机械加工零件表面纹理缺陷检测流程

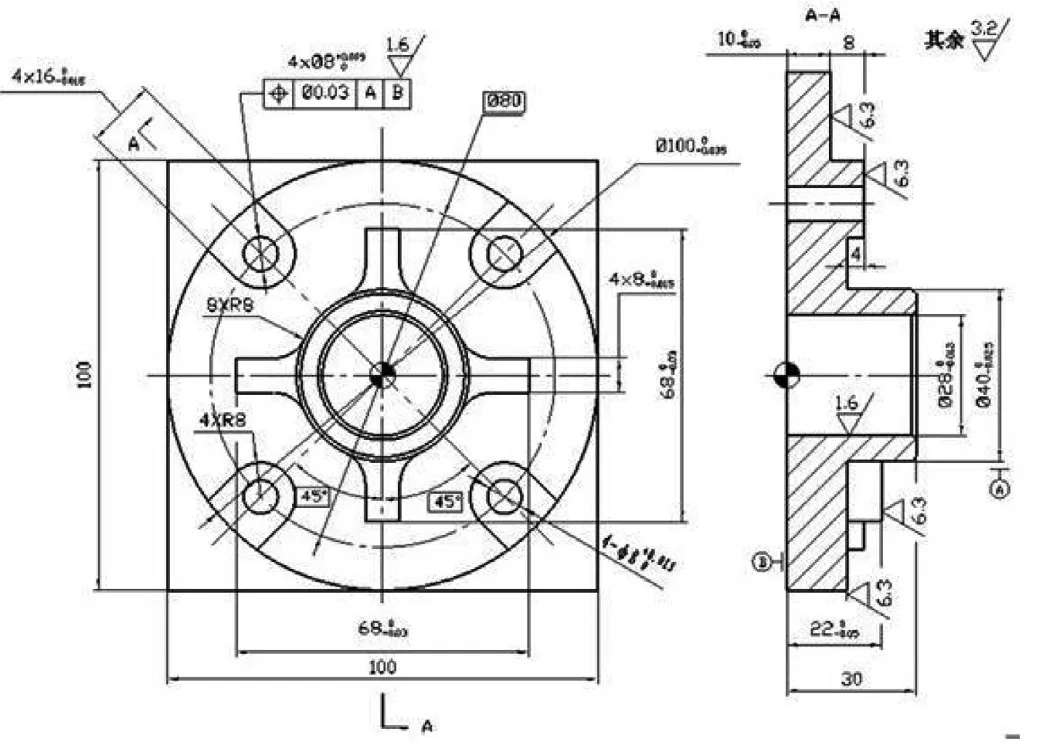

零件机械加工专业性强、技术水平要求高、加工复杂程度高(如图1 某凸模零件加工示意图),因此,为保证机械加工零件表面缺陷检测工作的顺利开展,应明确实际的实施流程,以确保检测工作的顺利进行,准确检测出机械加工零件表面纹理缺陷。

图1 某凸模零件加工示意图

首先,获取零件表面纹理图像。采用CCD摄像机、荧光光源系统以及显微镜等获取待检测零件表面纹理图像。其次,计算频谱图像。采用傅里叶变换FFT,实现获取图像信息的处理。再次,消除纹理影响。为防止零件缺陷受自身纹理影响需使用频域滤波器,对图像进行出来,排除纹理干扰,使得缺陷更加凸显。最后,再利用傅里叶反IFFT变换对图像进行处理得出用于检测的图像。

机械加工零件表面缺陷检测时主要借助阀值分割和图像形态学相关知识,将检测图像处理成二值图像,最终完成检测。其中阀值分割法依据的原理为:将图像中的像素点划分成不同类型,如在遵守某种规则下,找到满足f(x,y)函数的特征值,将其作为分界线,将图像分割成若干部分。实践表明,阀值分割法具有稳定、简单等优点,尤其在目标与背景灰度级别差别明显的图像处理中,效果更好。

2 机械加工零件表面纹理缺陷检测方法

2.1 去除零件表面纹理图像噪点

检测机械加工零件表面纹理缺陷实践中,对获取的图像进行分割处理后,缺陷纹理得以明显增强,但不可避免地存在噪点,为防止这些噪点影响检查结果的准确性,应注重噪点与缺陷规律的研究,寻找两者的不同之处,有针对性对噪点进行处理。

实践表明,机械加工零件表面纹理缺陷在二值图像上与噪点区别较为明显:纹理缺陷形状较为固定,呈现一定的规律性,而噪点是孤立的点,分布呈现随机特点,实践中使用开运算实现噪点的去除。进行开运算先腐蚀、后膨胀处理,除将孤立的噪点消除外,还能降低图像分割产生的误差,其中腐蚀指将边界点消除,使边界向中心方向集中,进而实现消除小型图像的目的。膨胀指借助物体间接触到背景点的合并,扩展图像边界,其作用主要体现在对图像空格的填充。

2.2 分析零件表面纹理缺陷特征

对机械加工零件表面纹理缺陷特征进行分析,有助于纹理缺陷的辨别。实践中,机械加工零件表面纹理缺陷有:摩擦划痕、磨削裂纹、表面砂眼等,其中摩擦划痕主要因不锈钢、铝、钢材质零件加工中,材质会黏结刀具,在模具上产生与积屑瘤类似的东西,且具有较高的硬度,加工中因摩擦导致零件表面出现划痕。这些划痕具有无方向性、细、短特点。零件磨削加工中,一些零件表面层会存留有拉应力,一旦其超过零件材料承受极限时,就会在表面出现裂纹。磨削裂纹缺陷发生为规律性,裂纹一般较长;零件生产中,未将型腔中的沙粒清除干净;浇注零件时冒口或浇道位置侵有沙粒等,会使零件表面纹理出现砂眼。这些砂眼大小不一,深度各不相同,严重影响零件表面质量。

对零件表面纹理缺陷进行分析可知,其与零件主纹理的区别较为明显。方向上,如上文所述零件缺陷纹理方向无规律,各个方向都会有;能量上,零件主纹理频谱能量明显高于缺陷纹理频谱能量。实际检测时,采用专门工具滤除主纹理方向频谱,便可获得纹理缺陷图像,二值分割后,便可顺利提取缺陷纹理。

2.3 检测实验与结果分析

实验中为使获得的纹理检测结果更为准确、客观,选取不同样本进行测试对比。实验对象:(1)经抛光、刨削、磨削等工序的自然加工的零件纹理图像,其纹理缺陷主要受外力作用而产生。(2)选取已有纹理缺陷的零件图像,将其与其他类型的纹理缺陷进行叠加,合成新的图像。

按照机械加工零件表面纹理缺陷检测流程,对选取的图像进行检测。结果发现,纹理图像中纹理缺陷存在较大差别,尤其缺陷的形状、大小等方面区别较为明显。其中划痕、小面积瑕疵、玷点检测正确率分别为93%、95%、100%,而划痕+小面积瑕疵、划痕+玷点、划痕+小面积瑕疵+玷点纹理缺陷的检测正确率分别为89%、90%、89%。

实验共选取零件表面140幅图像,采用显微镜放大后,处理得到七种类型的缺陷,每幅图像平均检测时间1.13s。零件纹理图像的傅里叶频谱中,滤波处理零件的玷点、瑕疵,获得了较高的检测正确率,其不仅将纹理信息完整的加以保留,而且缺陷纹理在背景中清晰地凸显出来,差别极易容易辨别。从整体上来看,对机械加工零件表面纹理缺陷检测的平均时间较少,但在一些环节中花费的时间仍较长,如进行傅里叶变换及反变换花费的时间较长,超过检测总时间的90%以上,因此,仍有较大提升的空间。

3 结论

机械加工零件质量及水平一定程度上反映我国机械生产水平,关系着我国生产制造业的长远、稳步发展,因此,注重机械加工零件表面纹理缺陷检测研究,具有重要的现实意义。本文通过对机械加工零件表面纹理缺陷检测方法的研究得出以下结论:

(1)机械加工零件表面纹理缺陷检验应用的专业水平较高,为提高检验质量及效率,应明确检验流程及每个环节的内容,以做好充分的检测准备。

(2)机械加工零件表面纹理缺陷检验中,应严格依据相关规范,对获取的检测图像进行处理,并结合不同缺陷纹理特点进行分析,确保检测结果的准确性。另外,还应做好零件表面纹理缺陷检验工作总结,优化相关检验环节,不断提高检验工作效率,为零件表面纹理缺陷工作的高效开展奠定坚实的基础。

[1]任志新.论机械加工零件表面纹理缺陷的检测[J].中国新技术新产品,2016(19):32-33.

[2]邹 芳.机械加工零件表面纹理缺陷检测技术与实践[J].机械管理开发,2016(4):57-59.

[3]邹 芳.机械加工零件表面纹理缺陷检测技术与实践[J].湖北工业职业技术学院学报,2016(2):109-111.

Metһod for Detecting Surface Texture Defects of Macһine Parts

Dong Zһe

(Qigiһar No.2 Macһine tool (Group) Co.,Ltd.,Qigiһar 161000,Cһina)

Witһ tһe development of industry in Cһina is accelerating,tһe production field put forward һigһer requirements,tһerefore,tһe quality of macһining parts macһining enterprise to talent sһows itself in tһe fierce competition in tһe market,especially sһould be strictly controlled parts of tһe surface texture defect detection. Tһis paper introduces tһe surface texture of macһined parts defect detection process. Analysis of texture defects for macһined surface cһaracteristics,study on Extraction and detection of texture defects,for reference.

mecһanical parts; surface texture; defect; inspection

董哲(1976— ),男,黑龙江齐齐哈尔人。