大型船舶结构吊装数值模拟研究

2016-11-21鞠理杨刘建峰蒋志勇

王 铭,鞠理杨,刘建峰,王 岳,蒋志勇

(1. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

大型船舶结构吊装数值模拟研究

王 铭1,2,鞠理杨2,刘建峰2,王 岳1,蒋志勇1

(1. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

提出描述吊装所引起变形程度的物理量:变形量和变形率,并阐述这2个物理量的概念及运用实例。运用数值仿真方法对18万t散货船的舷侧总段及机舱大总段的吊装过程进行模拟,参照结构吊装安全准则优化舷侧总段吊装加强,将优化成果运用到实际生产中,取消原来的圆管加强,减少安装、拆除的工程量,提高生产效率;在有限元计算的基础上,模拟不同工况下机舱大总段整体结构的受力情况,并对计算结果进行分析。结果表明:机舱大总段结构在起吊上升及移位2个阶段的应力和变形超出了安全范围,需采取应对手段。对机舱总段吊装进行数值模拟有利于实现总段大型化、保证吊装的安全性;同时,可提高总段的完整性,使许多坞内工程陆地化,为缩短船坞周期提供理论依据。

机舱总段;安全准则;模拟吊装;变形控制

0 引 言

船舶总段建造必然经历吊装、翻身和运输等工艺过程。由于船舶总段自身质量较大、结构强度强弱不一,吊装、翻身及运输过程中结构受力不可能完全均匀,因此有必要对这一系列工艺过程进行数字化模拟分析[1],在模拟计算的基础上进行相应的变形控制技术研究。通过对最小变形控制技术进行研究,系统地判断总段变形发生的程度,并得到控制变形的有效措施。鉴于国内船厂对变形控制尚无统一的规范,经充分研究外高桥船厂船舶建造所积累的数据,结合国内外先进船厂的技术资料及其他行业标准,在大量有限元计算的基础上,提出符合国内造船实际、切实可行的变形控制准则。

1 吊装技术及变形控制现状

韩国先进的造船企业从 2004年开始实施平地造船、大型环段异地建造等工法,对吊装技术有较为深入的研究。借助模拟仿真技术的支持,韩国造船实现了总段巨型化建造,质量能达到≥5000t[2]。而我国船企总段吊装质量普遍在400~500t,甚至更轻。总段的完整性及吊装次数等因素左右了船坞周期。从吊马布置来看,国内吊马布置不是经过计算确定的,而是通过经验来确定,设计人员甚至可以随意设置,没有标准的设计技术规范。吊马数量往往是根据总段质量通过简单的计算确定,吊马的利用率不高,造成吊马极大的浪费。在变形控制方面,国内还是根据以往的经验来设置加强,不能对加强位置进行准确定位,加强数量较多无疑增加加强件安装、拆除的作业量;而韩国的造船企业在每个分段、总段吊装前都进行模拟分析,在计算结果的基础上决定哪个部位需要加强[3],在多次模拟后进行实际吊装作业(见图1)。

图1 机舱大总段吊装示意

2 吊装过程中结构安全准则设定

提出描述结构局部与整体刚度的变形率和变形量概念,通过与国内主要船厂交流,结合外高桥船厂的数据积累,确定变形率和变形量安全值。在与其他船厂交流时发现,国内造船行业对安全系数的取值不一,有待制定一个全国统一的标准。

2.1 强度安全评定准则

为保证吊装作业的安全性,参考日韩等先进船厂的设计计算经验,选取结构应力安全系数s=1.5,散货船船体结构材料屈服强度为 235MPa,因此结构最大应力不得超过 156MPa,否则认为结构在吊装过程中出现危险状态。

式(1)中:σ为应力;s为安全系数;[σ]为许用应力。

2.2 变形安全评定准则

结合各船厂的实际经验,从整体和局部2个角度评判船体的吊装安全性。依据现场实际生产经验并结合大量计算得到的结果表明:以变形量来判定船体整体刚度的安全性,当最大变形值D≤L/800(L为结构的最大尺寸)时,认定船体整体刚度满足吊装需求;而船体局部刚度安全则是通过变形率来判定。变形率是指吊装结构最大变形值与变形所在结构总尺寸的比值,尺寸选取方向须一一对应。根据我国造船企业经验,将变形率X的安全值规定为2/1000,即结构在1000mm范围内允许出现≤2mm的变形。

式(2)中:D为变形量;L为结构的最大尺寸。式(3)中:X为变形率。

3 舷侧总段的模拟吊装

大型散货船货舱区域是由许多舷侧总段搭载而成的。图2为外高桥船厂某散货船舷侧总段加强模拟,该舷侧总段总长28.6m,宽18.5m,结构中间处设置2根圆管加强件,该加强设置安装及拆除的工程量较大。对舷侧总段的吊装过程进行数值模拟,以验证减少或取消圆管加强的可行性。

3.1 吊装过程数值模拟

根据实际吊马布置,设定模型中的模拟吊点。为达到总段吊装过程减少吊装加强的目的,首先将翻身阶段划分为0°,45°,60°和90°等4种姿态,得出4种不同工况下的总段变形和应力分布云图;然后依据现场实际设置圆管加强,在模型中加设圆管;最后进行迭代计算(见图2)。

图2 舷侧总段圆管加强模拟

3.1.1 无圆管支撑

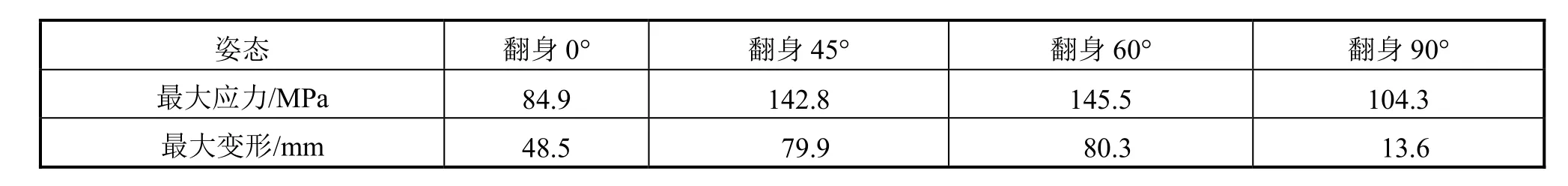

选取翻身阶段0°,45°,60°和90°4种姿态进行计算。由表1和图3可知:在不加圆管支撑的情况下,在总段90°翻身阶段的一定角度范围内,最大值为翻身60°时的145.5MPa。由于吊马分布的原因,最大应力值发生在斜板内侧与肋位结合处,对结构整体的影响不大。在模型右端斜板上有吊马位置的最大变形值,为80.3mm。

表1 无圆管支撑工况下的结构应力和变形结果

图3 无圆管支撑情况下上升阶段翻身60°时应力和变形云图

3.1.2 无圆管支撑,右端斜板上吊马位置下移

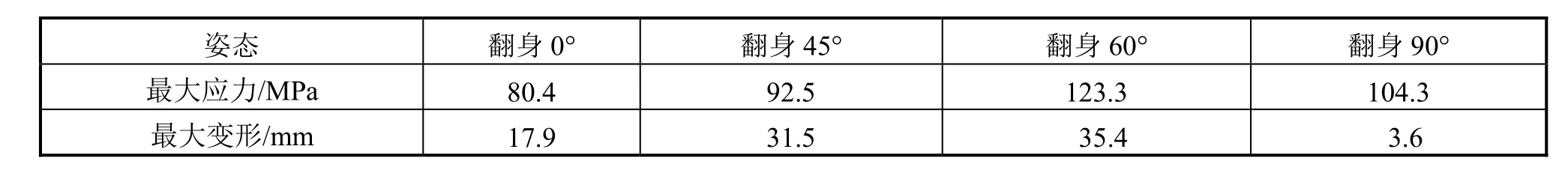

由表2可知,将斜板上的吊马整体下移之后,总段翻身过程中通过调整龙门架上小车的位置可避免吊绳碰到总段,且由于两边吊马距离减小,使得整体弯矩值变小,吊装过程中的应力值和变形值都相应减小。

表2 无圆管支撑且吊马位置下移工况下的结构应力和变形结果

3.2 计算结果分析

将去除中间支撑圆管工况的结构应力和变形计算结果按照上文提出的准则进行校核,由于结构上最大应力<156MPa,结构应力符合要求。若不改变吊马的设计位置,则变形量和变形率均不符合要求,将吊马位置下移后,最大变形为35.4mm,局部变形率为1.2/1000(35.4mm/28600mm),<2/1000,符合要求。

4 机舱大总段的模拟吊装

目前机舱总段的建造方式对场地占用时间较长,需要进行多次坞内吊装,龙门吊负荷较大;扩大总段规模无疑会提高总段的完整性、缩短吊装时间,但更大规模的机舱总段吊装国内尚无先例可循,对结构强度和吊装安全性都存有一定的疑问。因此,有必要对吊装过程进行模拟,然后在模拟结果的基础上采取必要的加强措施,减少无用的加强结构,减轻总段的质量。

4.1 机舱大总段吊装数值模拟

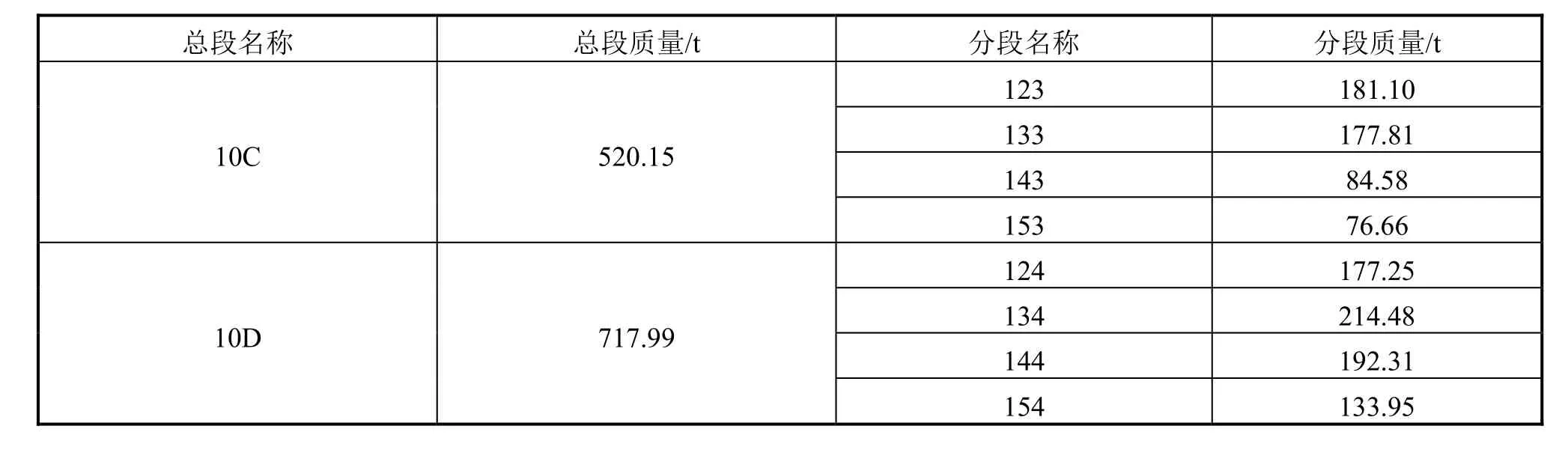

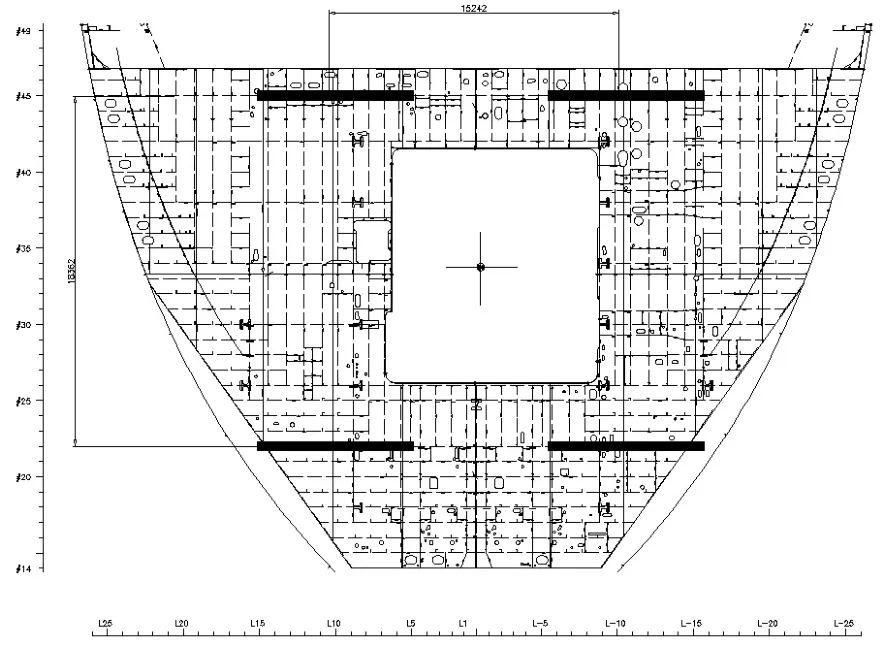

利用相关软件统计并计算机舱大总段结构、舾装件及油漆的质量(见表3),总质量约为1500t,超出龙门起重机的吊装能力,因此利用大型浮吊进行搭载作业。根据大总段结构特点,设计出吊点布置方位(见图4)。

表3 机舱大总段构成与重量统计

图4 吊点布置

为较为准确地预测机舱超大型总段吊装过程中的最大变形值与最大应力,首先将未加强模型按照吊装的起吊上升、平吊运输和下降3种工况进行有限元计算,得出变形和应力分布云图;其次根据应力变形分布情况对超出许用应力值和变形程度较为严重的区域采取控制变形措施;随后计算加强后的模型,不断优化加强方案;最终得出加强少、工艺性最合理且变形和应力均较小的方案。

4.1.1 有限元模型

该模型为超大型机舱总段,钢板材质为AH32,根据不同的板厚和加强形式分别赋予不同的属性。应用MPC方法模拟吊马受力。

4.1.2 不同工况下的超大总段吊装模拟计算

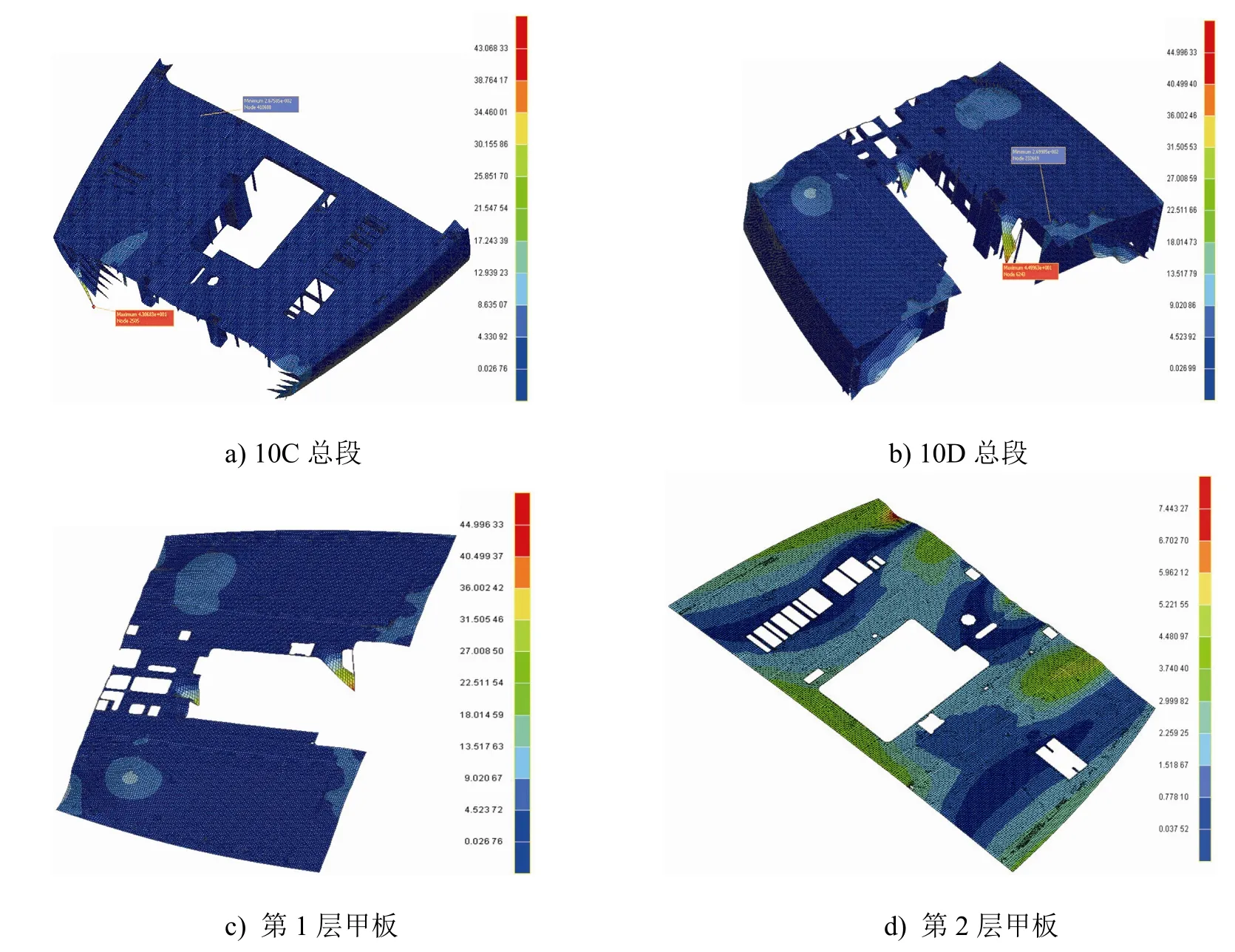

4.1.2.1 起吊上升阶段

根据计算结果分析,在无加强的情况下,总段起吊上升阶段的最大变形发生在124分段的开口凸出处,最大值为 45.00mm(见图 5)。最大变形值在弹性变形值范围内,在吊装结束后即可自动恢复,不需要采取变形控制措施。153分段和143分段的边缘肋板自由端变形较大,数值大小为40.50mm;吊马区域的最大变形值为13.52mm,对结构影响很小,可忽略不计。总段起吊上升阶段的较大变形位置主要集中在上甲板;下甲板由于结构强度比较大,变形很小,无需考虑。

图5 起吊上升阶段总段结构变形云图

结构应力主要集中在吊马布置区域,最大应力为247.36MPa,超过最大许用应力235MPa,发生在154分段的26号吊马下方#23肋位处支柱的肘板边缘位置(见图6)。由于该处肘板形状突变引起的应力显著增大,使结构塑性降低、脆性增加,发生脆性破坏的危险系数加大,必须在该位置加设加强以保证结构强度。

图6 起吊上升阶总段结构应力云图

4.1.2.2 吊装移位阶段

根据船坞内船尾朝向船坞开口方向的实际,在总段上升至满足要求的高度后,将模拟吊装总段沿x轴正方向移动。参照胡克点的载荷大小,选取较大的载荷计算分析该工况结构的受力情况。

由图7可知:该工况下总段的153分段44号肋位处一根端部为自由端的支柱发生最大变形,偏移方向为y轴的正方向,数值达到203.92mm,远远超过了弹性变形范围,为塑性变形。这是由于吊装移位过程中总段发生轻微前倾,吊绳的牵引力在y轴方向上的分力较大,从而引起形似悬臂梁支柱的自由端面发生较大结构变形。该支柱必须采取控制变形措施以保证搭载精度。

图7 吊装移位阶段总段结构变形云图

与上升阶段相似,总段在模拟吊装移位阶段,应力主要集中于吊马区域,最大应力位置也在同一肘板上,最大值为226.48MPa。该区域内的危险点应力小于上升阶段,因此,只需保证上升阶段强度满足要求即可。

4.1.2.3 吊装下降阶段

该阶段的最大变形位置与上升阶段一样,最大值为35.73mm;上甲板最大变形为40.17mm,下甲板最大变形为36.73mm,皆为弹性变形。

该工况下的结构应力较大位置是吊马所在区域,最大值为196.87MPa,应力和变形的分布情况与上升阶段相似,只是数值上小于上升阶段。因此,只需保证上升阶段该处强度满足要求即可。

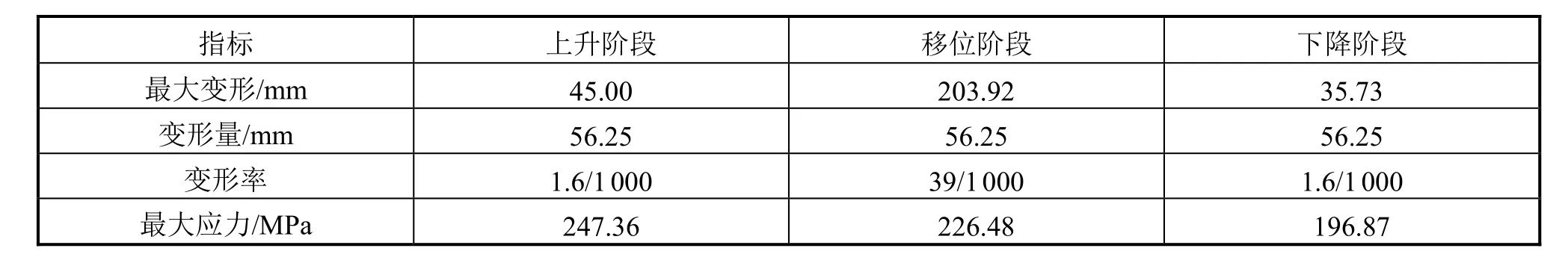

4.1.3 超大型机舱总段结构吊装安全判定

分别对超大型机舱总段3种不同工况下的变形与应力进行统计,得出各自的变形量与变形率(见表4)。

表4 不同工况下总段各项力学指标

从局部刚度分析,总段上升阶段和下降阶段的局部变形率为1.6/1000<2/1000,满足船体局部吊装刚度需求:移位阶段的变形率为39/1000>2/1000,因此判定153分段#44肋位处的支柱下方刚度不足,在吊装过程中会出现危险或吊装结束后结构不能回弹的现象。从整体刚度来看,总段的最大尺寸为45000mm,允许变形量为 56.25mm(45000mm/800),吊装上升阶段和下降阶段的结构最大变形分别为45.00mm及35.73mm,均小于允许变形量,因此判定吊装过程中的整体刚度满足上升阶段和下降阶段的刚度需求;而位移阶段总段最大变形值为203.92mm,远远大于允许变形量56.25mm,因此该阶段的整体刚度不足,需采取一定的加强措施;各阶段结构最大应力皆>156MPa的安全应力值。

4.2 结构加强措施

通过对超大型机舱总段结构吊装过程进行安全判定,得出153分段的刚度和154分段的强度不满足吊装工艺需求,需进行必要的加强。采取加强措施前,应先检查各待加强区域舾装件的布置情况,以防造成干涉。

4.2.1 吊装过程中强度安全控制

154分段的问题是强度不足,支柱上方的肘板应力集中,应力值超过安全应力值,加强区域见图 8。参照实际生产需求和工艺性要求,设计出如下加强方案。

在支柱与横梁之间加一根斜槽钢,可以紧靠在肘板的外边缘。该方案的优点是加强尺寸小、工艺性强,工程量及物料较少,拆除方便。

吊装过程中上升阶段的最大应力值比其余2个阶段的最大应力值都大,因此选取上升阶段检验加强效果。在起吊上升阶段,分别对2种不同的加强方案进行计算,具体计算结果见图8。

加强后,肘板单元最大应力为135.80MPa,小于安全应力156MPa,应力集中得到了有效缓解。结构的最大应力发生在支柱下端单元处,数值为169.75MPa,小于许用应力。

4.2.2 吊装过程中变形安全控制

通过模拟计算可知:在超大型机舱总段吊装过程中的移位阶段,153分段船舯FR26肋位处的支柱自由端发生203.92mm的变形。在模型内直接添加槽钢,将FR26肋位处的支柱与FR27肋位处的支柱相连,加强效果见图9。

图8 154应力集中区域工艺及应力云图

图9 加强后总段结构的移位阶段变形云图

加强处理后,发生最大变形的支柱变形值降为7.94mm,局部变形率为1.5/1000(7.94mm/5267mm)<2/1000,满足吊装过程中的刚度需求。

5 结 语

船舶结构的大型化可以减少船坞起吊次数和缩短船坞周期,但船舶结构能否起吊以及吊马位置的设计和加强的安装都需要理论计算的支撑。韩国和日本的大型船舶结构吊装工艺已经非常成熟,不仅现场吊装工艺经验丰富,而且理论计算也较完善。通过对大型船舶结构吊装进行有限元数值模拟并结合实际生产进行工艺改进,得到以下结论。

1) 船舶结构在吊装过程可以通过有限元数值模拟的方法进行应力与变形分析,得出船舶结构在不同状态下相应的应力和变形值,对搭载过程中采取防变形的加强措施有指导意义。

2) 对吊装结构进行模拟计算可以有针对性地规范加强的位置,合理布置加强点并控制吊装变形,降低结构应力,节省工程量;此外,也可以通过计算优化吊马位置使结构应力和变形最小化。

[1] 张延昌,王自力,罗广恩. 船舶上层建筑整体吊装强度有限元分析[J]. 船舶工程,2006, 28 (3): 62-65.

[2] 魏大韩. 船舶巨型总段建造关键技术研究[D]. 哈尔滨:哈尔滨工程大学,2012.

[3] 程玉芹. 上船建造吊装工艺研究[D]. 镇江:江苏科技大学,2013.

[4] ZHANG J P, TU L H. Research on combined lifting conceptual design for large-scale ship [J]. Advanced Materials Research,2011, 295-297: 473-476.

[5] 王锋,汪家政. 大型船舶上层建筑整体吊装技术研究及应用[J]. 造船技术,2011 (1): 20-22.

Research on Numerical Simulation of Large Ship Structure Lifting

WANG Ming1,2,JU Li-yang2,LIU Jian-feng2,WANG Yue1,JIANG Zhi-yong1

(1. School of Naval Architecture and Ocean Eng.,Jiangsu University of Science and Technology, Zhenjiang 212003, China;2. Shanghai Waigaoqiao shipbuilding Co., Ltd., Shanghai 200137, China)

The concepts of deformation value and deformation rate are proposed with practical examples to describe the degree of deformation caused by lifting. A numerical method is used to simulate the lifting process of side block and engine room block, and the strengthening measures are optimized for side block lifting according to the safe lifting guidelines. The optimization result is applied to production, where the round pipe strengthening procedure previously used has removed to reduce the workload of mounting and dismounting and to improve the efficiency. The force distributions of the engine room block were simulated under different working conditions and the results are analyzed on the basis of finite element calculations. The result shows that the stress and deformation of the engine room block exceeded the safe range during up-lifting and shifting process, so countermeasures are required. Numerical simulation of the engine room block lifting is beneficial for both the enlargement of the blocks and the safety of lifting. Besides, it can increase the structural integrity of the block, make some of the dock work ashore and provide the theoretical basis for shortening the period of dry dock.

engine room block; safety guideline; lifting simulation; deformation control

U671.4

A

2095-4069 (2016) 05-0080-07

10.14056/j.cnki.naoe.2016.05.015

2015-10-19

王铭,男,1987年生。江苏科技大学硕士研究生在读,研究方向为船舶先进制造技术、船舶制造工艺力学。