铝合金船体焊接变形及其控制措施

2016-11-21钟广军毛申飞

钟广军,毛申飞

(江南造船(集团)有限责任公司,上海 201913)

工艺与材料

铝合金船体焊接变形及其控制措施

钟广军,毛申飞

(江南造船(集团)有限责任公司,上海 201913)

铝合金材料线膨胀系数大、导热性强,焊接时容易产生翘曲、波浪变形等,因此建造全焊接铝合金船体要比建造钢质船体困难得多。精度控制与变形控制等船体建造关键工艺技术研究是全焊接铝合金船体结构建造工艺研究中很重要的一部分,是保证产品建造质量的关键。针对某船全焊接铝合金船体结构装焊易变形的特点,开展焊接变形分析并考虑合理可行的变形控制措施,深入研究总结铝合金船体建造过程中变形的控制方法,为系列船的批量化生产积累经验和技术,同时也为其他铝合金产品的生产提供参考和技术支撑。

铝合金船体;焊接;变形;控制措施

0 引 言

特殊用途快艇的船体结构正快速向全焊接铝合金方向发展,采用全铝合金焊接船体的高性能船舶越来越多。铝合金材料线膨胀系数大、导热性强,焊接时容易产生翘曲、波浪变形等。其密度约为普通钢的1/3,线膨胀系数约为普通钢的2倍,导热系数约为普通钢的2~3倍,凝固时体积收缩率可达到6%~7%,因此极易产生焊接变形,铝合金船体结构的焊接变形较钢质船要大得多,建造全焊接铝合金船体要比钢质船体困难得多[1-2]。在铝合金船体建造过程中,制订适宜的工艺方案,设计合理的辅助工装,研究全船的焊接工艺与合适的变形控制方法,显得尤为关键和重要,如此才能保障建造精度。精度控制与变形控制等船体建造关键工艺技术研究是全焊接铝合金船体结构建造工艺研究中很重要的一部分,是保证产品建造质量的关键。

1 影响铝合金焊接变形的因素

焊接过程中产生焊接变形的原因很复杂,涉及的因素甚多,不可能对此逐一加以分析,而只能分析主要因素。根据多年积累的造船经验,可从材料自身的特性(“料”)、热量的输入与分配(“人”、“机”、“法”)、焊缝尺寸与位置(“环”)及结构的刚度(“料”)等几类因素着手进行相关分析[3-7]。

1.1 铝合金自身特性的影响

铝合金具有硬度小、线膨胀系数和导热系数大的特点,这为焊接产生较大变形埋下了隐患。此外,原材料的固有应力产生于辊轧、成型、剪切、弯曲及切割等过程中,在结构装配、焊接前就已存在。焊接过程中所输入的热量可消除存在的部分应力,但最后的变形是两者综合作用的结果。

常见的焊接结构变形包括:船体外板或上层建筑处经常遇见的骨架焊接处出现的明显的“瘦马”现象,薄板结构中经常出现的板架的起伏波浪变形,船体局部鼓出(或凹进)变形等。铝合金的线膨胀系数约是钢的2倍,焊接部分凝固时体积收缩率为6%~7%,因此焊接过程中往往会因收缩内应力而导致焊接裂纹产生;铝的弹性模量约是钢的 1/3,刚性较差,加上其线膨胀系数大,在相同的结构条件下,铝合金构件的焊接变形要比钢构件大得多,约为其2倍。

1.2 热量的影响

就热量的影响而言,要改变焊比不焊好、焊得多比焊得少好及连续焊比间断焊好等错误观念,建立起在保证达到所需强度的前提下焊得越少越好的观念,这对减少焊接变形来说意义重大。在顺利实施焊接操作的前提下,坡口型式、角度和间隙等的选择以金属熔敷量越少越好为准,这样可最大限度地降低输入的热量。焊接变形的大小取决于输入的热量、热源的性质及加热方法和分配。热量是焊接过程中引起变形的主要因素,在整个焊接过程中必须很好地对其进行控制。不恰当地采用局部预热势必会增加焊接过程中的变形。

1.2.1 焊接工艺参数

焊接工艺参数会影响构件的受热程度,而受热程度是用线能量来衡量的。焊接电流、电弧电压和焊接速度等是决定线能量的主要参数。输入热量的大小与所产生的焊接变形及应力的大小成正比。因此,在保证焊件焊透的情况下,通常希望采用较小的焊接线能量。

1.2.2 焊接方法

不同施焊方法所产生加热区的大小及引起的收缩量不同,对焊接变形及应力的影响也完全不同。焊接相同厚度的板材时,自动焊引起的变形比手工焊小,因为自动焊焊接速度快、电流密度及熔深大、加热集中。焊接薄板结构时,气焊变形最大,手工焊次之,气体保护焊最小,因为气体保护焊用细焊丝,电流密度大、加热集中,而气焊火焰加热区宽、热量不集中。

1.3 焊缝尺寸、数量和位置等的影响

1.3.1 焊缝尺寸与数量

焊缝的长度和截面积的大小对焊接收缩量有较大影响。一般来说,焊缝纵向收缩量与焊缝长度成正比,焊缝横向收缩量与焊缝宽度成正比。焊缝尺寸大、数量多,则焊接变形与应力增大。焊缝尺寸取决于板厚,在板厚一定时,采用的焊缝尺寸过大会增大焊接变形。因此,要求根据板厚正确选择焊缝尺寸,这样既能保证变形较小,又节省焊接材料。

1.3.2 焊缝位置

焊缝位置对焊接变形的影响很大,焊缝位置与结构重心线不对称时,产生的变形比较复杂,除纵向与横向缩短之外,还会产生弯曲变形。船舶在船台上装配时,甲板及上层建筑的焊接工作对艏艉上翘的影响较大,这是焊缝在中和轴以上并距中和轴较远的缘故。焊缝位置是影响结构弯曲变形的主要因素,在进行焊接结构设计时,应尽量对称布置焊缝位置,若实际情况下无法对称布置,则应在焊接时设法考虑采用合理的焊接顺序或反变形措施。

1.3.3 焊缝分段和焊接方向

当焊接较长的焊缝时,为了使焊件受热均匀,采用分中焊法和分段逐步退焊法等工艺,以减小内应力。特别是后者,能使整个焊缝长度的温度分布更均匀。

1.3.4 焊接层数

焊接层数直接影响焊后焊接应力与变形的大小。多层焊时,第1层焊缝引起的收缩量最大;第2层焊缝引起的收缩量约为第1层的20%;第3层焊缝引起的收缩量为第1层的5%~10%。由于第1层的熔敷金属量少、热量分别布均匀,焊接后一层焊缝时前层焊缝对后层焊缝的收缩有牵制作用,因此在焊接刚度大的结构时常采用多层焊或多道焊,以减少结构的焊接应力与变形。

1.4 结构刚度的影响

结构件的刚度取决于结构本身的形状及尺寸,若没有足够的刚性约束,则在焊接及冷却过程中,应力就将引起焊件变形。若焊件在焊接过程中处于绝对刚性约束状态,则不能有丝毫移动,焊缝及母材金属冷却时将逐渐增大应力,到达材料屈服点,在厚、大截面的情况下,应力往往导致焊缝金属开裂。合理的焊接工艺可以将应力和变形得到统一。

1.4.1 构件尺寸和形状

结构的刚性大小取决于结构的截面形状和尺寸,截面积越大,则结构抗弯刚度越大,弯曲变形越小。在截面形状和大小相同时,结构的抗弯刚度还取决于截面的布置,亦即取决于截面惯性矩。结构的刚度关系到结构抵抗变形的能力,与构件的尺寸和形状有关。结构刚度愈大,抵抗变形的能力愈大,构件内残余应力也愈大,焊接变形愈小。但结构刚度过大,在焊接过程中有时会导致焊缝开裂,尤其是在焊接厚板或嵌补板时容易出现开裂。因此,焊接具有较大刚度的结构件时,应采取相应的工艺措施。

1.4.2 胎卡具的影响

为提高生产效率,保证产品装焊质量,在生产上常常采用胎卡具固定焊接构件,以提高结构刚度,防止或减少焊接变形。但是,胎卡具的固定作用可能增大构件的焊接应力,消耗一部分材料的塑性。因此,对于塑性较差的材料,胎卡具不能固定得太牢,以免引起过大的焊接应力。

1.4.3 装配和焊接顺序

装配、焊接的顺序对焊接变形与焊接应力有很大影响。不同的装配顺序会使结构具有不同的刚度,船体结构的整体刚性随着装配过程的进展也在不断增大。船体建造过程中可选择边装配边焊接或先装配成整体后再焊接两种方式。若仅从增加刚性以减少变形的角度考虑,则采用先装配成整体再焊接的方式,对于结构截面和焊缝布置都对称的简单结构来说,可减少其弯曲变形。对于复杂结构来说,全部构件装配后再焊接的方式往往是不合理的:① 边装配边焊接方式所产生的变形不一定都能反映到总变形量中;② 有些零部件因施工的需要,只能采用边装配边焊接的方式进行。因此,需要根据实际情况决定装焊方式。

焊接顺序对变形的影响也很大。先焊焊缝引起的变形最大,后焊焊缝引起的变形逐渐减小,而最终变形方向往往与最先焊的焊缝引起的变形方向一致。因此,合理的焊接顺序可减少结构的变形,减少大量的矫正工作量,有利于降低生产成本。

2 预防与减少铝合金焊接变形的措施

焊接结构产生应力与变形是必然的,因此应在掌握焊接变形的影响因素之后积极采取措施减少其产生。船舶建造过程中所采取的减少焊接变形的措施有两大类:① 结构设计时采取措施;② 完善制造工艺[8-9]。

2.1 结构设计

在结构设计的前期,需要综合考虑强度、刚度、稳定性及制造工艺等因素。

1) 由于采用船体总段建造法不仅可以大大减少船台工作量,而且可使船体总焊接变形得到控制,因此在船体结构设计时应考虑船体总段划分的可行性,以使船台的焊接工作量减至最少。

2) 尽量减少焊缝数量。如:选用大尺寸板材,或选用槽型舱壁、压筋板及带筋板结构代替有扶强材的焊接结构。

3) 在保证结构强度的前提下,合理选择焊缝形状及尺寸。如:尽量采用X型坡口(X型坡口的熔敷金属量比V型少一半,从而可减少横向收缩),在满足强度要求的条件下,选最小焊缝尺寸,减小焊缝的截面积,以减少收缩变形。

4) 合理设计结构形式及焊缝位置。如:对薄板应选择合适的板厚,减小骨架间距及焊脚尺寸,以提高结构的稳定性,减少波浪变形;焊缝尽可能平行于要求焊接变形最小的方向等。

5) 选用焊接线能量较低的焊接方法。

2.2 建造工艺

在长期的造船生产中,通过不断摸索各种情况下的变形规律,采取了很多控制焊接变形的工艺措施和方法,使造船质量得到不断提高。在建造工艺上采取合理措施,严格控制加工、装配工序,按技术条件保证零部件的尺寸和质量,可防止和减少焊接变形[8-9]。

2.2.1 预留收缩余量

加放余量可补偿焊后结构尺寸的缩短,目前还不能通过精确的计算来确定加放余量的大小。由于收缩量大小受许多因素的影响,因此加放余量的大小往往通过经验数据或经验公式近似估计。在成批生产中,可有计划地对实际结构或模拟结构进行实测,作为制订型号产品加放余量的依据。

平板对接时,为了防止角变形,在施焊前先将焊件的焊接坡口处垫高,形成反向变形,能与焊后变形持平。在焊接工字梁时,可预先将翼板压制一定角度作为反向变形,焊后即可平直。

在焊接船体分段时,由于焊缝位置不对称于结构的中和轴,焊后往往产生纵向弯曲和横向弯曲复合变形。对于这种大型焊接构件,只能采用具有反向变形的胎架,按正确的焊接工艺参数和焊接顺序进行装焊,使焊后结构符合设计要求。为此,分段胎架的模板线型必须具有一定的反向变形。

采用反向变形控制焊接变形的方法不仅广泛应用于部件、分段的装焊过程中,而且在船台搭载阶段也经常采用该方法控制焊接变形。就全船来看,总段对接焊缝大部分在船体结构中和轴以上,主甲板以上结构的所有焊缝全部在中和轴以上,因此在船台搭载阶段,焊后往往产生艏艉上翘变形。此外,上层建筑多为薄壁结构,容易产生波浪变形,为消除波浪变形而采用火工矫正,这部分热量的加入加剧了船体的上翘。这时采用龙骨线反向变形法消除船体上翘非常有效。

2.2.3 刚性固定

刚性固定是利用外加的刚性拘束来减少焊接变形的方法。

在拼板时,将拼接的板材四周定位焊固定在平台上,并在焊缝两侧放置压铁,可减少焊接后产生的波浪变形。在板材拼接时,还经常沿拼接缝焊接若干工艺加强马板,以防止角变形,保证拼接平整。为防止角变形,可在拼接缝的两端焊接2块端板。

在装配焊接大型构件时,经常采用胎架装配,以减少焊接变形。胎架不仅支撑构件,而且可以减少焊接变形,保证外形光顺、尺寸正确。船体总段的两端常加假舱壁,以增加刚性。

2.2.4 控制焊接线能量

采用正确的焊接规范,通过控制焊接加热区的温度和缩小温度分布范围,可减少焊缝收缩量。控制焊接线能量的具体措施有:采用小直径焊材、多层多道焊、小电流(或电流较大但焊速较快)、高效焊接方法及控制层间温度的间歇焊法等。

在这个过程中有几点变化值得注意:一是贸易协议规则的变化,由原来的传统WTO规则转向新一代更加严格的条款规则,尤其是在这个过程中发达国家起着积极主导作用。二是在各国RTA签订的数量快速增加的过程中,RTA签订的质量更应受到重视,且在质量谈判层面不仅是条款的详细和覆盖程度,更重要的是各国条款的执行效力和惩罚机制对经济增长的实际效果应受到重视。

2.2.5 合理的工艺流程

选择合理的装配焊接顺序;选择合理的焊接顺序和方向;重视焊接工艺,严格执行工艺规程和质量监督。

无论结构设计及工艺如何合理和正确,都只是文件上的规定,若制造时不能严格遵照执行,则会导致精心设计和合理选材等工作无效。严格执行制造工艺,加强生产管理和质量监督尤其重要,应遵循以下原则:① 严格执行制造工艺规程;② 严格按照规定的工艺参数施工,避免使用过大线能量;③ 加强质量检验和过程监控。

3 铝合金船体焊接变形控制

铝合金船体建造过程中,为有效控制铝合金焊接的初始变形,可着重从焊接辅助工装、焊接设备及焊接工艺等方面进行考虑并灵活运用。

3.1 钢质专用压条板

经焊接变形控制对比试验,在装焊平直舱壁板时,先将舱壁板上各类扶强材点焊固定于舱壁板上,然后将专用压条板放置于扶强材间,再按一定的焊接顺序施工,舱壁板架初始变形明显变小。为控制焊接变形,可根据舱壁板架的实际间距设计不同规格的钢质专用压条板。

3.2 角钢与铝质模板采用螺栓连接的组合件

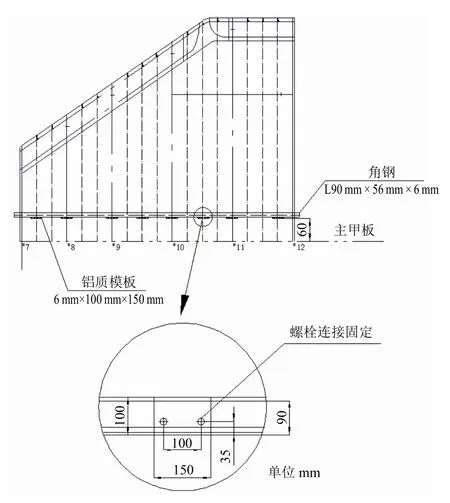

为防止制造好的舱壁板架在胎架装焊阶段变形,吊装前可采用角钢加铝质模板组合件进行刚性固定。图 1为某纵壁在分段装焊及分段吊装时为控制板架变形采用的角钢+铝质模板组合件的应用示意。

另外,在上层建筑舱顶板与围壁板过渡的圆弧段处设计同样线型的胎架模板,这类胎架组合件可在控制上层建筑分段的焊接变形方面取得良好效果。

图1 角钢+铝质模板组合件的应用示意

3.3 压力架拼板

在实船建造过程中对铝合金进行拼板对接时,现场原则上采用在压力架下拼板对接的方式,即焊前充分利用压力架的功能,对对接缝两侧附近进行压紧,然后利用机械化的自动焊进行焊接。这种方式拼接的平面壁板的变形明显比手工对接焊的拼板变形小。压力架拼板减小了铝合金板对接焊的初始变形,也就相应减少了火工校正等工序,大大提高了拼板效率。

3.4 舾装件布置形式

为降低平直舱壁板“瘦马”现象的发生概率,要从源头上避免舱壁上有过多的焊接点。分段中的舱壁板除了有焊接必需的扶强材之外,还有轮机、电气及舾装等专业的各类舾装件(诸如电缆托架、梯子、管子吊架等),这些舾装件与分段的接口形式在设计时就应避免直接焊接于舱壁板上,应尽量焊接于壁板扶强材上,这样就可减少舾装件与舱壁板的焊接工作量,有效地降低“瘦马”现象发生的概率。

3.5 带筋板条等预制板材

带筋板条是挤压型材,本身无变形,带筋板条之间采用搅拌摩擦焊(Friction Stir Welding,FSW)进行焊接连接也不会有常规对接缝产生的焊缝余高,外观上较为平整。搅拌摩擦焊过程中金属不熔化,热输入量低,残余应力及焊接变形小,试验数据表明,搅拌摩擦焊的焊后变形为熔化极惰性气体保护焊(Metal Inert-gas Welding,MIG)的1/26,这样可从根本上避免采用常规熔焊技术实施板架制作过程中扶强材与壁板间大量角焊缝焊接产生的“瘦马”现象。

3.6 合理工艺要求与措施

3.6.1 原材料控制

铝板在吊运、下料过程中应采取有效措施防止其变形。铝合金板材、型材在下料后装配前应首先检查其平面度和直线度等,符合要求后才能进入装焊工序。

3.6.2 小组立装配控制

结构零部件应在焊接之前控制好原材料的尺寸和构件装配尺寸,不允许将超过工艺控制要求的变形带到下道工序。若原材料尺寸不符合要求,应查明原因,更换或校正后方可进入装焊阶段。

3.6.3 平面铝板的对接焊控制

平面铝板的拼板对接焊应在压力架下采用自动 MIG焊进行。板缝两侧应采取压紧或压重措施,等厚板对接时的错边量≤0.5mm,手摸无不平感。对接板缝间隙0~1.5mm。焊接前,应用压铁将铝板四周压紧固定,在拼板缝两端用引弧板将拼板连接起来。焊后检查平面度,对超过要求的变形采用机械轧平或水火校正的方法校平。

3.6.4 平面组立阶段的装焊控制

平面组立(尤其是平直的舱壁板架)阶段的装焊应在专门的多孔平台上进行。焊前应按要求进行加强,并在板格区域(加强筋间)放置若干个压铁或压架,不允许在自由状态下施焊。焊后允许对接边缘变形(不平度)≤2mm/骨架间距,超出要求的应进行矫正。基座、管子等固定用马脚、电缆托架及舾装件等应尽量在平面分段施工阶段装焊。

3.6.5 大组立(分/总段)装焊控制

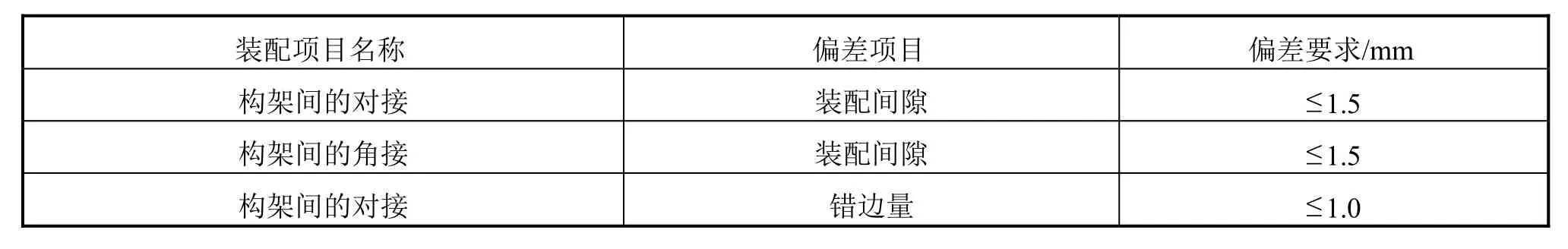

大组立(分/总段)装焊应在验收合格的胎架上进行。焊后视变形情况进行矫正,分段对接边缘变形(不平度)≤3mm/骨架间距。大组立主要装配项目的偏差要求见表1。

表1 大组立主要装配项目的偏差要求

3.6.6 船台合拢控制

分/总段吊装前,应根据分/总段结构的实际情况对其进行必要的加强,防止吊运过程中产生变形。分/总段之间对接应采用二次定位,准确划出切割余量,待切割余量并清洁施焊区域后才能进行第2次正式定位,采用点焊进行定位焊,以确保焊缝间隙和对接质量。出现两分/总段对接线形不符合的情况时,只有查明原因并修正好后方可进行定位切割余量,严禁强行在变形状态下对接。在安装上层建筑上各种舾装件(基座、支架、门窗等)之前,应检查安装位置的变形是否超差,不符合要求的不能安装。安装于上层建筑中的各类舾装件应尽量装焊在构件上,避免装焊在舱壁上。装配时应切实提高装配精度,控制装配间隙。

3.6.7 焊接控制

铝合金焊接无论是小组立还是大组立,都应贯彻“固定场地、固定人员、固定设备”的要求。施工人员应经专门培训合格后再上岗。做好与铝合金焊接有关的施工环境、焊前清洁及焊后校正等各项工作,严格执行工艺文件。

焊接前必须采取有效的防变形措施:小组立在多孔平台上平放、四角压紧;在加强筋之间加放压铁;采取在舱壁板构件上装焊临时加强排等刚性固定的方法,尽量减小焊接时的自由变形。

采取合理的焊接顺序,先焊对接缝,后焊角接缝;先焊立焊缝,后焊平焊缝;对长且直的焊缝,应灵活采用分中逐步退焊法、跳焊法施焊,确保热输入分散。

施工中应严格控制焊脚高度,灵活采用各种工装夹具,减少装配马脚,马脚尽量装焊在构架面上,马脚焊脚≤4mm。

3.7 精心施工

施工过程中的精心、细致程度影响着焊接变形的大小。铝合金结构建造过程充分体现了精工细作的重要性。施工人员从原材料下料开始到最终完成焊接,整个过程都应精心细致、注重细节,以最大限度地减小焊接变形。

4 结 语

根据全铝合金船体结构薄板装焊易变形、焊接工艺操作性差、受环境因素影响多和建造难度大的特点,对船体建造的各个阶段进行测量数据收集、整理与分析,深入研究船体建造过程中的变形和精度控制技术,制订合理的焊接收缩补偿量,针对铝合金板材及型材从原材料偏差到装配、焊接、校正整个过程的控制提出具体的技术要求,并总结出把焊后变形校正到设计要求范围之内的校正工艺,提高建造精度和焊接质量,不仅为铝合金船的批量化生产积累了宝贵的经验和技术,同时也为其他铝合金产品的生产提供了参考和技术支撑。

[1] 钟广军,朱雨. 整体壁板装焊工艺研究[J]. 船舶与海洋工程,2014, 30 (4): 64-68.

[2] 余望喜,张伟. 半潜式钻井平台船体建造方法研究[J]. 船舶与海洋工程,2013, 29 (1): 54-58.

[3] 李标峰. 船用铝合金焊接及其船体建造工艺[M]. 北京:国防工业出版社,2005.

[4] 顾曾迪. 有色金属焊接[M]. 2版. 北京:机械工业出版社,1997.

[5] 铝、镁及其合金的焊接.焊接手册[M]. 3版. 北京:机械工业出版社,2007.

[6] 王震微. 气体保护焊工艺和设备[M]. 北京:国防工业出版社,1982.

[7] 殷树言. 气体保护焊工艺[M]. 黑龙江:哈尔滨工业大学出版社,1989.

[8] 黄浩. 船体工艺手册(修订本)[M]. 北京:国防工业出版社,1978.

[9] 杨敏. 船舶制造基础[M]. 北京:国防工业出版社,2005.

Welding Deformation and Its Control Measures for Aluminum Alloy Hull

ZHONG Guang-jun, MAO Shen-fei

(Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201913, China)

Aluminum alloy material has a large linear expansion coefficient and a high heat-conductivity. Therefore construction of aluminum alloy hull is much more difficult than construction of steel hull. Key technologies such as accuracy control and deformation control are the important parts in the study of the all-welded aluminum alloy hull structure construction to guarantee production quality. A welding deformation analysis was carried out with the emphasis on the easily deformed characteristics of the all-welded aluminum alloy hull structure to find out feasible control methods,which would accumulate experience and provide technologies for the production of series ships, and make reference and technical support to the production of other aluminum alloy products.

aluminum alloy hull; welding; deformation; control measure

U671.71

B

2095-4069 (2016) 05-0073-07

10.14056/j.cnki.naoe.2016.05.014

2015-09-21

2011年度上海市人才发展资金资助项目

钟广军,男,工程硕士,高级工程师,1979年生。2002年毕业于天津大学建筑工程学院船舶工程专业,2011年获得哈尔滨工程大学船舶与海洋工程专业工程硕士学位,现主要从事舰艇设计与制造工作。