涂覆液种类对FeCrAl金属载体上氧化铝涂层性质的影响

2016-11-18张志飞周静红叶光华周兴贵

张志飞,周静红,叶光华,周兴贵

涂覆液种类对FeCrAl金属载体上氧化铝涂层性质的影响

张志飞,周静红,叶光华,周兴贵

(华东理工大学化学工程联合国家重点实验室,上海 200237)

利用浸渍提拉法 (dip-coating),分别采用铝溶胶与氧化铝浆液在FeCrAl金属载体上制备了两种γ-Al2O3活性涂层,考察了涂覆液种类对涂层性质的影响。利用扫描电镜、X射线衍射、氮气物理吸附和超声波振动方法考察了两种涂层的表观形貌、晶型结构、织构性质及涂层与金属载体之间的结合力。研究结果表明,当涂层负载量小于3%(质量分数,下同)时,溶胶涂层可以避免开裂,而浆液涂层无法避免开裂发生;当负载量大于8%时,溶胶涂层在干燥后会开裂翘起甚至直接脱落,而浆液涂层虽然开裂加剧但是不会直接脱落。对于涂层厚度需求较低的体系(涂层负载量小于8%),溶胶涂层的比表面积和孔容比浆液涂层更大,更适合作为催化剂活性载体;而对于涂层厚度需求较高的体系(涂层负载量大于8%),则应选择浆液涂层。

整体器件;催化剂载体;溶胶-凝胶;浆液;氧化铝涂层;结合力

引 言

整体式结构催化剂与普通颗粒催化剂相比,具有床层压降低、传质效率高、放大效应小、催化剂与产品易分离等优点,在近些年得到了越来越多的关注[1]。目前整体式催化剂载体的主要材料是以堇青石为代表的陶瓷类蜂窝载体以及以FeCrAl合金为代表的金属蜂窝载体。相比陶瓷蜂窝载体,FeCrAl金属载体具有更好的力学性能,并且可提供比陶瓷蜂窝更大的开孔率,广泛应用于汽车尾气处理[2]、VOC的催化燃烧[3]、催化脱氢[4]等化工领域,具有良好的发展前景。

FeCrAl金属载体比表面积不到1 m2·g-1,需要在金属载体上涂覆一层大比表面积多孔材料作为第二活性载体。γ-Al2O3涂层是工业催化领域最常用的活性载体涂层。目前工业中应用最广泛的γ-Al2O3涂层制备工艺是浸渍提拉法(dip-coating),根据涂覆液的不同分为Sol-Gel法和浆液法。Sol-Gel法采用一定形式的氧化铝前体为原料制备铝溶胶,γ-Al2O3在后续热处理过程中形成。浆液法直接采用γ-Al2O3粉末为原料制备氧化铝浆液。

对于催化剂活性载体涂层而言,涂层的表观形貌、孔结构性质以及涂层与基体的结合力是决定涂层能否实际应用的关键因素。在FeCrAl金属载体上制备γ-Al2O3涂层的研究中,目前对于铝溶胶与氧化铝浆液制备条件的优化,已有大量研究报道。Akhlaghian等[5]研究了铝溶胶的前驱体对涂层性能的影响,其中有机铝盐为前驱体制备的涂层比表面积最高,但得到的涂层开裂严重且厚度较薄。Zhao等[6]和Jia等[7]采用三步法制备了具有良好结合性能γ-Al2O3涂层,利用铝溶胶预涂覆一层中间层来增加涂层的结合力,但是涂层的开裂问题依然存在。Jia等[8]研究了氧化铝浆液pH、粒径、固含量对涂层结合力的影响,得到最佳的浆液制备条件,发现粒径越小,涂层结合力越强。Huang等[9]和Shen等[10]发现在浆液中加入稀土金属氧化物可以改善涂层的结合力和比表面积。但目前还没有文献报道涂覆液种类对涂层的性质以及涂层与基体之间结合力的影响,而这对制备工艺的选择尤为重要。

本文使用相同氧化铝前体分别制备了铝溶胶与氧化铝浆液两种涂覆液,采用浸渍提拉法在FeCrAl载体表面涂覆了活性氧化铝涂层,考察了涂覆液种类对涂层性质及其与金属载体之间结合力的影响,为氧化铝涂层制备工艺的理性选择和设计提供基础知识和科学参考。

1 实验部分

1.1 FeCrAl合金基片的预处理

为了便于样品的表征以及涂层负载量和厚度的量化,本文以FeCrAl合金薄片作为实验室研究的模型载体。使用的FeCrAl合金由上海奉善合金材料有限公司提供,牌号为0Cr21Al6,厚度为100mm,主要化学成分:Cr (19.0%~22.0%),Al (5.0%~7.0%,均为质量分数),余量为Fe。

所采用的FeCrAl都按以下步骤处理:将其裁剪为20 mm×20 mm大小的薄片,用丙酮超声清洗30 min,去除表面有机物,用60℃以上质量分数为10%的NaOH溶液浸泡10 min,再用10%稀硝酸超声5 min,去除表面氧化膜,将其干燥后,在空气气氛下 950℃焙烧10 h。根据文献[6-10]的报道,FeCrAl合金高温氧化后表面可形成一层致密α-Al2O3晶须层,显著改善金属载体与涂层的结合力。对焙烧后FeCrAl合金薄片进行SEM表征,可以发现表面晶须长度约为1~2mm,如图1所示。

1.2 涂覆液的制备

铝溶胶的制备:采用拟薄水铝石粉末(德国Sasol)为原料,HNO3(上海凌峰,AR)为胶溶剂,水为介质,PEG2000(国药集团,CP)作为分散剂及造孔剂。在三口烧瓶中加入一定量的去离子水和拟薄水铝石(10% Al2O3,质量分数),加热至85℃,回流搅拌1 h,再逐滴加入2 mol·L-1的HNO3至Al3+:H+的摩尔比为1:0.07,滴加完毕后加入0.5%(质量分数,下同)的PEG2000。在85℃下回流搅拌24 h,制得稳定的溶胶。

氧化铝浆液的制备:将拟薄水铝石在600℃下焙烧4 h,得到γ-Al2O3,称取一定质量的γ-Al2O3,加入去离子水使含固量为35%,滴加2 mol·L-1的HNO3至pH=3.5,加入0.5%的PEG2000作为分散剂。放入行星式球磨机(南京科析实验仪器研究所),球磨24 h。

1.3 涂层的制备

采用浸渍提拉法(dip-coating),将预处理后的FeCrAl,浸入制备好的溶胶或浆液中,1 min后以5 cm·min-1的速度匀速提拉,将样品水平放置,在室温下干燥2 h,然后放入马弗炉焙烧,以1℃·min-1的升温速率升到600℃焙烧2 h,随炉冷却。

1.4 涂层的表征

涂层的表面形貌使用日本Hitachi的S-3400N 型扫描电子显微镜(SEM)观察,断面形貌利用液氮将样品脆断后进行观察。利用动态光散射(DLS)测量铝溶胶的粒径分布(Malvern Zetasizer Nano ZS);利用激光衍射测量γ-Al2O3浆液的粒径分布(Malvern Mastersizer 2000)。采用RigakuD/Max2550 VB/PC型转靶全自动X射线衍射仪(XRD)上测定涂层的晶型。在美国Micromeritics ASAP-2020型比表面及孔径分析仪上测定吸附-脱附等温线,用BET方程计算其表面积,用BJH法计算孔径分布。

涂层与金属载体的结合力测试使用德国Elma的 P120H型超声清洗仪(工作功率1130 W,振动频率37 kHz)来检测脱落率,以去离子水为介质,将样品超声一定时间后,120℃下干燥2 h,称重测量涂层的质量损失。为了减小实验的随机性,进行5组平行实验。

2 实验结果与讨论

2.1 涂层的表面形貌与性质

2.1.1 涂覆液对涂层表观形貌的影响 实验研究发现,对于溶胶涂层,当负载量小于3%时,溶胶涂层表面光滑平整,没有裂纹。图2给出了不同负载量溶胶涂层的代表性的扫描电镜图片,从图中可以看出,负载量为2.5%的溶胶涂层非常均匀光滑,没有裂纹;随着负载量升高,发现当溶胶涂层的负载量超过3%后,表面发生开裂,涂层表面会出现少量肉眼可见的细微裂纹,当负载量进一步提高时,涂层表面开裂程度加剧,如图2(b)、(c)所示;当负载量超过8%后,在干燥后涂层表面布满肉眼可见的裂纹,涂层裂纹中心部分会翘起甚至直接脱落,如图2(d)所示。

浆液涂层的表面形貌则大为不同,无论负载量多小,其表面均会发生不规则龟裂,随着负载量的增加,开裂程度加剧,如图3所示。从中可以看出,对于浆液涂层,当负载量为2.4%时,浆液涂层表面发生不规则龟裂,如图3(a)所示;当负载量提高到5.1%时,浆液涂层依旧呈现不规则龟裂,开裂程度加剧,裂块变大,如图3(b)所示;当负载量提高到8.4%时,涂层开裂程度进一步加剧,裂块更大,裂缝更宽,但不至于干燥后直接脱落,如图3(c)所示。

涂层开裂主要发生在干燥过程中。一些研究认为裂纹的形成与干燥过程中毛细力的作用有关[11-15],由于毛细力的作用,涂层在干燥过程发生收缩,收缩产生的应力会对涂层孔道壁施加作用力,当此应力超过涂层结构的临界强度时,涂层发生开裂。

从图2和图3可以看到,涂层的负载量越高,涂层开裂越严重,这是因为涂层负载量越高,厚度越大,干燥过程中涂层收缩程度越大,产生的干燥应力也越大,这就导致涂层更易出现裂纹[16-17]。Chiu等[18-19]认为涂层超过一定厚度就会开裂,对于不同材料的涂层,存在不同的临界开裂厚度。

对比图2(a)和图3(a),可以看到,在相似低负载量(约2.5%)下溶胶涂层表面不开裂,而浆液表面呈现不规则龟裂,原因可能是溶胶涂层的厚度并没达到其临界开裂厚度。铝溶胶是三维网络结构,在干燥过程中,胶粒互相交联[20];而氧化铝浆液中γ-Al2O3都是硬颗粒,颗粒间的相互作用比溶胶涂层中胶粒的相互作用要弱,因此溶胶涂层的孔壁比浆液涂层的孔壁能承受更大的作用力,这就导致浆液涂层在干燥过程中更易发生开裂。当负载量大于8%时,溶胶涂层直接脱落,浆液涂层不会脱落的原因可能是因为溶胶涂层在以开裂的方式释放干燥应力的过程中,干燥应力会对涂层的结构产生挤压,高负载量下,此应力远远大于溶胶涂层与基体之间的结合力,裂块发生弯曲形变,部分翘起,导致溶胶涂层开裂过程中发生脱落。而浆液涂层的开裂所需要的干燥应力更小,开裂尺度远小于溶胶涂层,释放此干燥应力过程中,不足以使浆液涂层与基体脱离而造成脱落。

因此若要获得无裂纹的氧化铝涂层,可以在满足使用要求的条件下,减少涂层的厚度。但也有文献报道,如果裂纹不至于造成涂层的脱落的话,裂纹的存在有利于催化反应的传质扩散[21]。

控制溶胶涂层与浆液涂层负载量相当的条件下比较其断面形貌,如图4所示,可以看到,溶胶涂层[图4(a)]厚度约为6.4mm,浆液涂层[图4(b)]厚度约为6.2mm,两种涂层厚度相对均匀,但是浆液涂层断面更加粗糙。两种涂层均为氧化铝颗粒堆积而成,但两者的氧化铝颗粒粒径明显不同。与浆液涂层相比,溶胶涂层中的氧化铝颗粒更加均匀致密。分别测定铝溶胶与氧化铝浆液中的颗粒粒径分布,发现铝溶胶的溶胶粒子平均粒径为48.8 nm;γ-Al2O3浆液,球磨前浆液中颗粒90=18.1mm,球磨24 h后,γ-Al2O3浆液中颗粒90=3.9mm,两种涂覆液颗粒粒径相差两个数量级,因此这也解释了造成两种涂层断面形貌差距的原因:涂层在干燥焙烧后会发生收缩,小粒径的溶胶涂层收缩致密使得涂层厚度断面平整,而大粒径的浆液涂层则会存在大量孔隙导致涂层断面粗糙不平整。

2.1.2 涂覆液对涂层晶型结构的影响 图5中谱线a、b为两种氧化铝涂层600℃焙烧后(从FeCrAl金属载体上刮下)的XRD谱图,可以看到两种涂层均具有典型的γ-Al2O3特征峰,主要衍射峰在2=46°、67°处,具有良好结晶度。

a—washcoat prepared with boehmite sol; b—washcoat prepared with γ-Al2O3slurry; c—FeCrAl foil after pre-oxidation; d—FeCrAl foil coated with boehmite sol; e—FeCrAl foil coated with γ-Al2O3

图5中谱线c为FeCrAl高温氧化后的XRD谱图,可以看出,在高温氧化后的FeCrAl金属载体的XRD谱图上可以观察到Fe(Cr)以及α-Al2O3的特征峰;谱线d、e为带有金属载体的涂层XRD谱图,可以看到,在带有金属载体的溶胶涂层和浆液涂层样品的XRD图谱上,衍射角2=46°、67°处出现新的衍射峰,为明显的γ-Al2O3的特征峰。XRD结果说明两种氧化铝涂层均为明显的γ-Al2O3相。

2.1.3 涂覆液对涂层织构性质的影响 图6所示为两种涂层在600℃焙烧后(从FeCrAl金属载体上刮下)的N2吸附-脱附等温线及孔径分布,从图中可知,溶胶涂层与浆液涂层的吸附-脱附等温线属于Ⅳ型等温线,氮气的吸附量在相对压力/0=0.6处突增,具有明显的滞后回环,属于典型的介孔结构[22],两者的滞后回环都属于H2型,说明孔结构较为复杂,认为可能是密堆积颗粒之间的间隙孔造成,孔道有较窄的出口(墨水瓶孔)。对于溶胶涂层的等温线,如图6(a)所示,回滞环吸附等温线上有饱和吸附平台,反映孔径分布较均匀;而对于浆液涂层的等温线,如图6(b)所示,在/0=0.9以后,吸附量再次出现上升,说明样品中存在大孔或粒子堆积孔的情况。

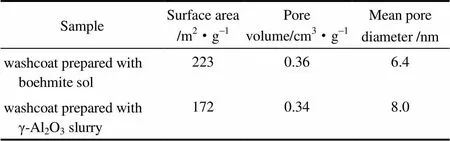

两者的孔结构数据如表1所示。溶胶涂层的比表面积为223 m2·g-1,比浆液涂层比表面积172 m2·g-1高30%左右,溶胶涂层的孔容也比浆液涂层高0.02 cm3·g-1,两者的孔径分布利用BJH法,采用吸附支曲线来计算,溶胶涂层孔径主要集中在6.4 nm,浆液涂层孔径主要集中在8.0 nm。

表1 溶胶涂层与浆液涂层的织构数据

两种涂层都是颗粒堆积形成的孔,因此颗粒粒径的差异是造成孔结构性质不同的重要原因。其次,铝溶胶中的PEG2000的加入使铝溶胶原本的网络结构更加复杂,在形成γ-Al2O3的焙烧过程中,PEG2000发生分解形成多孔,增大了比表面积与孔容,因此溶胶涂层比表面与孔容较大,但孔径较小。而浆液中氧化铝颗粒本身的比表面与孔容决定了涂层的比表面与孔容,添加的PEG2000吸附在氧化铝颗粒表面,主要作为分散剂,对孔结构没有太多的贡献,颗粒堆积产生的大孔对比表面及孔容的贡献也非常少,因此浆液涂层比表面与孔容较低,但孔径较大。

对于用作催化剂活性载体的氧化铝涂层,比表面越大,反应物与催化剂活性位接触的机会就越多,催化反应的效率越高,因此铝溶胶涂层作为催化剂载体涂层更为有利。

2.2 涂覆液对涂层结合力的影响

涂层结合力是考察涂层能否实际应用的重要指标,采用大功率超声清洗仪进行结合力测试。图7所示为溶胶涂层以及球磨前后的浆液涂层在2.5%与5%负载量下的超声40 min后涂层的脱落率。

slurry-1—ball milled for 24 h; slurry-2—ball milled

对比球磨前后的浆液涂层脱落率,可以看到,采用未球磨的浆液制备涂层时,当负载量为2.5%和5%时,超声测试后,涂层几乎完全脱落;而同样条件下,球磨后的浆液涂层只有部分脱落。这与Jia等[8]的研究结果是相符的,浆液中颗粒粒径对涂层最终的性能有很大的影响,颗粒粒径90<10mm可以显著提高涂层与金属载体间的结合力。

对比溶胶涂层与球磨后的浆液涂层,可以看到,溶胶涂层负载量保持在2.5%左右时,涂层几乎没有脱落,脱落率范围在0~1.6%,具有非常好的结合力;当负载量提高到5%左右时,涂层脱落率提高,脱落率范围在0.7%~11.4%,脱落位置一般位于细微裂纹处。而当浆液涂层在保持同样2.5%负载量时,涂层部分脱落,脱落率范围在12.2%~31.9%;当负载量上升到5%左右时,涂层的脱落率提高,脱落率范围在19.5%~41.5%,可见溶胶涂层的脱落率整体低于浆液涂层。

Wu等[23]认为涂层的脱落方式可以分为两种,第1种是涂层与基体结合力不足,发生界面上的脱落,第2种是涂层内部本身结合力不足,发生体相的脱落。根据颗粒粒径,以及涂层的表面和断面SEM图,在本体系中,造成两种涂层结合力的差异可能有以下几个原因。

(1)当负载量小于3%时,溶胶涂层表面没有开裂,而浆液涂层表面发生不规则龟裂。随着负载量升高,涂层开裂程度加剧,裂纹越多,涂层的结合力也越差。这些裂纹的出现使得涂层内部颗粒无法紧密接触形成致密涂层,裂纹处的颗粒之间没有相互作用,涂层内部结合力较差,从而进一步造成涂层的脱落。因此裂纹的出现不利于涂层与基体的结合。

(2)金属载体与涂层结合的断面可以用图8的示意图来直观地表示:图8(a)均匀小球代表溶胶涂层中小粒径氧化铝颗粒,图8(b)的不均匀大小球则代表浆液涂层中大粒径氧化铝颗粒。由于毛细力的作用,涂层在干燥与焙烧过程中发生收缩,铝溶胶中胶粒粒径较小,分布较窄,溶胶涂层在干燥并焙烧后,由于粒径较小,涂层收缩致密,因此结合力更强[图8(a)];而氧化铝浆液中的颗粒粒径较大,分布较宽,浆液涂层干燥并焙烧后,颗粒间由于粒径较大而接触不紧密,涂层内部空隙较大,因此浆液涂层内部颗粒之间的结合力较差,从而导致涂层体相易发生脱落[图8(b)]。

此外,金属载体表面的α-Al2O3晶须长度约为1~2mm,如图1所示,因此小粒径的胶粒更易进入晶须之间,被晶须层固定,从而加强了涂层与金属载体界面上的结合力;球磨后的浆液颗粒粒径稍大,只有部分能被晶须层固定的;对于未球磨的氧化铝浆液,平均粒径超过了10mm,形成的涂层与基体没有充分接触,从而导致涂层结合力更差,涂层与基体的界面易发生脱落。

(3)溶胶涂层中的粒子为无定形的勃姆石结构,经过焙烧发生晶型转变,形成γ-Al2O3,此过程晶格发生重排。涂层与金属载体的界面上,溶胶涂层中的铝、氧原子可能跃迁到金属载体表面α-Al2O3晶须层的缺陷位,形成化学键,加强了涂层与金属载体间的结合力。

综上所述,当负载量小于8%时,涂层与基体结合力大小排序为溶胶涂层>球磨后的浆液涂层>未球磨的浆液涂层。

3 结 论

(1)当负载量小于3%时,溶胶涂层可以避免开裂,而浆液涂层无法避免开裂发生。当负载量大于3%时,两种涂层都会发生程度不一的开裂。裂纹的出现不利于涂层与基体的结合。若要得到无裂纹的涂层,可以利用铝溶胶制备低负载量的氧化铝涂层。

(2)溶胶涂层与浆液涂层都为γ-Al2O3晶型,溶胶涂层的比表面积、孔容比浆液涂层高,因此溶胶涂层作为催化剂活性载体更为有利。

(3)粒径是影响涂层结合力的重要因素,粒径越小,涂层与基体之间的结合力越强。对于涂层厚度需求较低的体系,涂层负载量小于8%,溶胶涂层与基体之间具有更好的结合力,溶胶涂层比较有利;但是对于涂层厚度需求较高的体系,涂层负载量大于8%,溶胶涂层易脱落,应选择浆液涂层。

References

[1] Avila P, Montes M, Miro E E. Monolithic reactors for environmental applications: a review on preparation technologies[J]. Chemical Engineering Journal, 2005, 109(1): 11-36.

[2] 陈颖, 聂祚仁. 汽车尾气净化器用金属载体研究进展[J]. 材料导报, 1999, 13(2): 22-24.CHEN Y, NIE Z R. Development of metal substrate for automobile exhaust gas purifying system[J]. Materials Review, 1999, 13(2): 22-24.

[3] 李宇, 李永峰, 吴青青, 等. 金属基体整体式催化剂的制备及在 VOCs 催化燃烧中的应用研究进展[J]. 化工进展, 2011, 30(4): 759-765.Li Y, LI Y F, WU Q Q,. Preparation of monolithic catalyst with metallic substrate and application in catalytic combustion of VOCs [J]. Chemical Industry and Engineering Progress, 2011, 30(4): 759-765.

[4] 卢泽湘, 周忠良, 银凤翔, 等. Pt-Sn-Li/Al2O3/FeCrAl 催化剂的制备、表征和长链烷烃脱氢催化性能[J]. 化工学报, 2008, 59(1): 70-76.Lu z X, Zhou Z l, Yin f x,. Preparation and characterization of Pt-Sn-Li/Al2O3/FeCrAl catalyst and its catalytic performance for long chain alkane dehydrogenation [J]. Journal of Chemical Industry and Engineering (China), 2008, 59(1): 70-76.

[5] Akhlaghian F, Towfighi J, Mohajeri A,. Comparison of sol-gel methods for washcoating metallic substrates[J]. Scientia Iranica. Transaction C, Chemistry, Chemical Engineering, 2010, 17(2): 191-197.

[6] Zhao S, Zhang J, Weng D,. A method to form well-adhered γ-Al2O3layers on FeCrAl metallic supports[J]. Surface and Coatings Technology, 2003, 167(1): 97-105.

[7] Jia J, Zhou J, Zhang J,. The influence of preparative parameters on the adhesion of alumina washcoats deposited on metallic supports[J]. Applied Surface Science, 2007, 253(23): 9099-9104.

[8] Jia L, Shen M, Wang J. Preparation and characterization of dip-coated γ-alumina based ceramic materials on FeCrAl foils[J]. Surface and Coatings Technology, 2007, 201(16): 7159-7165.

[9] Huang Y, Shen M Q, WANG J,. Research on Ce-Zr compounds on modifying γ-alumina washcoat on FeCrAl foils[J]. Rare Metals, 2005, 24(4):306-312.

[10] Shen M Q, Jia L W, Zhou W L,. Influence of Ce0. 68Zr0. 32O2solid solution on depositing γ-alumina washcoat on FeCrAl foils[J]. Bulletin of Materials Science, 2006, 29(1): 73-76.

[11] Scherer G W. Theory of drying[J]. Journal of the American Ceramic Society, 1990, 73(1): 3-14.

[12] Lee W P, Routh A F. Why do drying films crack?[J]. Langmuir, 2004, 20(23): 9885-9888.

[13] Routh A F. Drying of thin colloidal films[J]. Reports on Progress in Physics, 2013, 76(4): 046603.

[14] Singh K B, Tirumkudulu M S. Cracking in drying colloidal films[J]. Physical Review Letters, 2007, 98(21): 218302.

[15] Singh K B, Bhosale L R, Tirumkudulu M S. Cracking in drying colloidal films of flocculated dispersions[J]. Langmuir, 2009, 25(8): 4284-4287.

[16] Agrafiotis C, Tsetsekou A. The effect of processing parameters on the properties of γ-alumina washcoats deposited on ceramic honeycombs[J]. Journal of Materials Science, 2000, 35(4): 951-960.

[17] Agrafiotis C, Tsetsekou A. Deposition of meso-porous γ-alumina coatings on ceramic honeycombs by sol-gel methods[J]. Journal of the European Ceramic Society, 2002, 22(4): 423-434.

[18] Chiu R C, Garino T J, Cima M J. Drying of granular ceramic films(Ⅰ): Effect of processing variables on cracking behavior[J]. Journal of the American Ceramic Society, 1993, 76(9): 2257-2264.

[19] Chiu R C, Cima M J. Drying of granular ceramic films(Ⅱ): Drying stress and saturation uniformity[J]. Journal of the American Ceramic Society, 1993, 76(11): 2769-2777.

[20] Hench L L, West J K. The sol-gel process[J]. Chemical Reviews, 1990, 90(1): 33-72.

[21] Novák V, Kočí P, Gregor T,. Effect of cavities and cracks on diffusivity in coated catalyst layer[J]. Catalysis Today, 2013, 216: 142-149.

[22] Thommes M. Physical adsorption characterization of nanoporous materials[J]. Chemie Ingenieur Technik, 2010, 82(7): 1059-1073.

[23] Wu D, Zhang H. Mechanical stability of monolithic catalysts: scattering of washcoat adhesion and failure mechanism of active material[J]. Industrial & Engineering Chemistry Research, 2013, 52(41): 14713-14721.

Influence of coating solutions on properties ofg-Al2O3washcoat over FeCrAl substrate

ZHANG Zhifei, ZHOU Jinghong, YE Guanghua,ZHOU Xinggui

(State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China)

Two γ-Al2O3washcoats on FeCrAl substrate were prepared by dip-coating boehmite sol gel or γ-Al2O3slurry. The effects of coating solution on the washcoat properties were extensively studied. The washcoat morphology, crystal structure, texture and adhesion to substrate were investigated by SEM, XRD, nitrogen physic sorption and ultrasonic vibration. At coating loading less than 3%(mass), boehmite washcoats were crack-free but γ-Al2O3washcoats were crack-rich. At coating loading above 8%(mass), boehmite washcoats developed crack, flake and delamination whereas γ-Al2O3washcoats developed only crackings without delamination. In case of requirement for relatively low coating loading (< 8%), boehmite washcoats were more suitable as carrier for monolithic catalysts due to higher specific surface area and pore volume than γ-Al2O3washcoats. γ-Al2O3washcoats were preferred as catalyst carrier if higher coating loading was needed (> 8%).

monolith; catalyst support; sol-gel; slurry; alumina washcoat; adhesion

2016-03-09.

Prof.ZHOU Jinghong, jhzhou@ecust.edu.cn

10.11949/j.issn.0438-1157.20160286

TQ 426.65; O 643.36

A

0438—1157(2016)11—4742—08

张志飞(1991—),男,硕士研究生。

国家重点基础研究发展计划项目 (2014CB239702);国家自然科学基金项目(91434117)。

2016-03-09收到初稿,2016-07-11收到修改稿。

联系人:周静红。

supported by the National Basic Research Program of China (2014CB239702) and the National Natural Science Foundation of China (91434117).