硫化介质温度对轮胎硫化特性的影响

2016-11-18于广山陈红

于广山,陈红

(海工英派尔工程有限公司,山东 青岛 266101)

硫化介质温度对轮胎硫化特性的影响

于广山,陈红

(海工英派尔工程有限公司,山东 青岛 266101)

在科技日益发展的今天,已经明确硫化介质温度会给轮胎硫化特性带来一定的影响。本文主要对11.00R25轮胎作为分析对象,将其硫化-传热耦合有限元模型通过多维模型与混合定律模型去模拟橡胶材料与橡胶帘线复合材料,利用Isayev焦烧模型、经典内生热模型、混合动力学模型将橡胶的硫化特性模拟出来。本文主要对硫化介质温度对轮胎硫化特性的影响展开深入的研究,通过研究明确轮胎硫化受到蒸汽温度的影响程度,并且提出,通过分布区块法能够对蒸汽与过热水的温度进行合理的匹配操作等。

硫化特性;硫化介质温度;轮胎;影响

众所周知,在制造轮胎的过程中,硫化是其中的最后一道工序,其热量传入的过程中,主要由硫化介质经胶囊或者金属模具等传入到轮胎的内部,在介质不断循环的作用之下,能够确保其具有较高的温度。实践表明,在轮胎硫化期间,常常会受到蒸汽温度的影响,如果不能把握好蒸汽温度,则会降低轮胎制造的质量。与此同时,所传入的热量能够使得橡胶化合物发生一定的化学反应,最终可以形成超弹性耐久材料,这样才能够确保轮胎性能方面的要求。因此,硫化介质温度在轮胎制造过程中,会给轮胎硫化产生极为重要的影响。

1 有限元建模分析

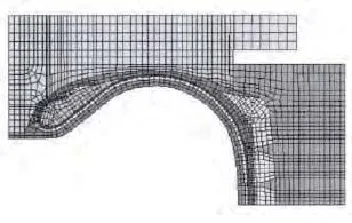

本文将11.00R25轮胎作为研究的案例,利用有限元法对硫化过程的数值展开相应的模拟。在整个模拟过程中,需要将结构与边界的对称性作为基础,对二分之一的子午面展开轮胎硫化分析工作,图一为轮胎硫化有限元模型图,从图1中可以看出,离散后的数值模型包括1 679个轴对称传热单元,并且拥有较多的节点。

在金属模具与金钢圈应用方面,可以将热物性参数设定为一定的值;而胶囊材料的密度在此时也应该设定为定值,伴随温度变化而变化的线性模型为热导率。而垫胶、过渡胶、内衬层等这些纯橡胶材料,也需要将其密度设定为定值[1],这与张建,王国林,傅乃霁等在《硫化介质温度对轮胎硫化特性的影响》一文中有着极为相似的观点。机内硫化期间,轮胎通过高压过热水在经过胶囊压紧以后,能够完成硫化的整个过程操作。为此,在硫化期间可以不考虑轮胎金属模具以及轮胎胶囊之间的热阻。在整个过程中,需要应用定律模型对其热物性参数给予相应的定义。

图1 轮胎硫化有限元模型图

实践表明,在施加Dirichlet边界过程中,需要满足几个方面的条件,即:

首先,需要确保胶囊的水温在前5 min内有所下降,下降的温度范围为180~170℃,在过后的47 min需要确保温度处于不变的状态之下。通常在前6 min需要确保其温度在120℃,并且不能发生变化,之后的8 min,其温度需要保持由120℃线性上升到151℃[2]。这与张建在《轮胎硫化特性及影响规律研究》一文中的观点有着极为相似之处。

同时,在硫化模拟开始的时候,需要给定初始的温度条件,通常硫化模具初始温度为120℃,而轮胎的初始温度应为30℃,这些条件不仅是必备的条件,同时也是不可以出现差错的条件,有研究人员为了能够更好的研究过热水与蒸汽水给轮胎硫化特性带来的影响,对过热水的47 min恒定温度与蒸汽的38 min的恒定温度为170℃。在整个硫化过程中,所使用的软件为商业CAE中的一些自定义程序,通过这些程序对轮胎硫化过程的相应数值展开求解。

2 结果分析

2.1硫化程度

在结果分析中,首先分析的是硫化程度。通过几种工况计算,得出轮胎工程的正硫化时间和此时断面上硫化程度的最小值所对应的节点号。通过计算得出,在所有工况正常之下,轮胎中最难硫化的部位则在胎肩处的带束层端部,其总体分布与胶囊一侧的距离通常比较近,这表明蒸汽的温度会给轮胎硫化带来极大程度的影响,其原因在于,夹在过热水和轮胎之间属于低导热性胶囊,同时具有较高导热性的带束层也与胶囊的一侧较为靠近[3]。这与刘欣在《NR微波干燥的工艺优化及其硫化特性的研究》一文中的观点有着极为相似之处。在轮胎断面靠近的中心部位,对角线以下的节点分布着,该区域的保温性能较为良好,在保障胎肩能够拥有充分的硫化过程有着积极的推动意义。

另外,还有研究验证了该部分的结论。在角线以上的部分,往往胎冠区左侧的橡胶交联反应存在着不够充分的缺陷,那么在这些区域之内便很难实现轮胎出模以后通过余热来实现硫化目标,但是在这期间极有可能给该区域内的物理性能带来较为严重的影响。在对角线以下的部分,交联反应不充分区域会在胎肩的内部全部的表现出来,同时胎冠区左侧的橡胶交联反应对比会表现得较为充分,通常在出模以后会达到0.9以上[4]。这与Ken Rogers,张学山,李纪新等在《世界轮胎硫化工艺及硫化机技术最新发展趋势》一文中的观点有着相似之处。为此,在出模以后能够对其进行较好的余热硫化;如果对有效提升轮胎硫化效率进行充分的考虑,那么工程的正硫化时间最好在短时间内完成,通常这需要硫化介质拥有较高的温度,但是在高温硫化过程中,却常常会出现较大能耗问题,并且会导致橡胶在硫化的后期产生物理性能的转变,这需要相应工作人员给予高度重视。

2.2硫化温度

而在温度场方面,如果已经实现了工程正硫化时间的目标,那么此时轮胎断面最小温度值和所对应的节点号也会随之被确定下来。由此可见,在所有工况明确的背景之下,那么轮胎的最低温度点会分布在胎肩区的中分线两侧,这表明在胶囊较劲的一侧会密集的分布,这也表明蒸汽温度对于轮胎硫化所带来的影响程度比较大。

另外,如果硫化介质温度不断提升,,那么轮胎断面的平均温度也会随之提升,此时的高温区也会向高温硫化介质一侧发生偏离,该分部规律也是判断能否展开余热硫化操作的重要依据所在[5]。这与范连翠在《轮胎在硫化过程中的传热特性研究》一文中的观点相似。实际上,在轮胎制造硫化过程中,最难硫化的部位在胎肩部位的带束层端部,从总体上看,其分部与胶囊一侧较为接近,轮胎的最低温度点也在胎肩区中线两侧分部,距离胶囊较近的一侧分部的密度也较为密集,这表明轮胎硫化受到蒸汽温度的影响程度比较大,因此在整个轮胎硫化期间,工作人员需要对蒸汽温度给予高度重视,并要保证最大限度的降低其给轮胎硫化带来的影响程度。

3 结论

通过上述分析可见,在轮胎硫化方面,可以应用分布区块的方式展开蒸汽、过热水等硫化介质温度的设计。换言之,需要建立不同的硫化介质温度,并且在此条件之下,硫化程度、工程正硫化时间以及温度分布区块等各个方面的因素都会发生一定的改变,确保其能够与蒸汽、过热水的温度相匹配。本文立足于两个方面,第一方面分析了有限元建模,第二方面分析了硫化介质温度对轮胎硫化特性的影响研究结果。并且明确在整个硫化过程中,温度是影响整个轮胎制造效果的关键因素,如果没有给予严格的掌握,那么必将导致其质量下降。为此,工作人员应该给予高度的重视,最终实现保障轮胎质量的目标。

[1] 张建,王国林,傅乃霁,等. 硫化介质温度对轮胎硫化特性的影响[J]. 橡胶工业,2014,61(6):364~368.

[2] 张建.轮胎硫化特性及影响规律研究[D].江苏大学,2014,(12):23~45.

[3] 刘欣. NR微波干燥的工艺优化及其硫化特性的研究[D]. 海南大学,2010,(02):8~9.

[4] K e n R o g e r s,张学山,李纪新,等. 世界轮胎硫化工艺及硫化机技术最新发展趋势[J]. 橡塑技术与装备,2003,29(5):19~21.

[5] 范连翠.轮胎在硫化过程中的传热特性研究[D].青岛科技大学,2011,(56):43~78.

(P-01)

Effect of sulfi de medium temperature on tire vulcanization characteristics

TQ336.1

1009-797X(2016)10-0087-02

A

10.13520/j.cnki.rpte.2016.10.034

于广山(1979-),男,工程师,大学本科。

2016-04-22