细长丝杠车削工艺与车削技巧

2016-11-18柯茹

柯茹

(惠州市技师学院,广东 惠州 516003)

细长丝杠车削工艺与车削技巧

柯茹

(惠州市技师学院,广东 惠州 516003)

利用企业现有机床,最大加工长度4.5 m的CW6136车床车削7 m的双线细长丝杠是对车削技术的一种挑战。科学合理的工艺指导是保证丝杠质量的最重要的环节。

工艺保证;累计误差;多线

1 细长丝杠的主要特征

(1)丝杠长径比l/a=85/1,属于细长轴车削范畴;

(2)超细、超长;

(3)自身重量下垂4 mm;

(4)重量320 kg;

(5)双线左旋螺纹。

图1 工件图

2 细长丝杠累计误差允差

(1)25 mm内为0.02 mm;

(2)100 mm内为0.04 mm;

(3)在300 mm内为0.06 mm;

(4)丝杠全长允差0.12 mm。

3 机床精度的调整

为了保证细长丝杠在车削加工中达到累计误差的技术要求,必须对影响累计误差的以下因素进行调整。

①调整机床母丝杠的轴向窜动达到0.001 mm;②调整机床主轴箱齿轮的精度及啮合程度,齿轮精度达到5级,啮合适中;③调整机床主轴箱主轴的轴向窜动0.001 mm;④机床导轨在水平面内偏斜出现水平面内的不直度误差增大,出现螺纹车削锥度产生中径误差累计误差增大;⑤机床导轨在垂直面内的偏斜出现垂直面内的不直度误差增大,产生工件在全长各点累计误差逐渐增大;⑥利用光学准直仪分别在机床的水平和垂直面内进行调整,使机床导轨在水平面内和垂直面内不直度误差控制在0.003 mm和0.004 mm内。

4 车削细长轴

在细长丝杠车削的工艺流程中,能够得到好的机械性能和消除过多的切削应力安排了多次的正火,回火和时效处理。为此,工艺要求首先完成第一次的长轴车削,这种超细超长的光轴体现和涵盖了切削力知识、刀具角度和众多的切削技巧。

(1)细长轴车削概述。在企业机械产品加工中,对于技术难度较大的零件加工流传着这样生动的顺口溜,即“钳工怕眼,铣工怕板,车工怕杆”。眼,指的是深孔;板,指的是薄板;杆,指的是细长轴。普通车工中的细长轴加工是指工件的工件长度L与直径d之比大于25的轴类零件。表现为工件又细又长。其结构为尺寸简单,刚性很差,加工困难,精度不易保证等特点。

(2)细长轴的车削应掌握的知识。①掌握工件的精度要求,工件的结构特点;②掌握车削过程的安全要点和装夹方法;③掌握刀具的选用和切削用量的合理选择;④掌握车削方法和加工工步;⑤掌握车削过程中切削力、切削热的变化。

(3)细长轴车削的安全提示。①细长轴车削第一考虑的是合理的转速。如转速选择过高,可能造成毁车伤人等严重后果。②工件在车床上完成装夹后第一要素是转动机床从低速合理试运行。③严禁高速开动车床。④工件加工前必须校直。⑤长径比超过1∶40以反走刀为宜。⑥工件长度超出车头部分必须有明确的标记和支撑装置。

(4)细长轴车削的重要工序提示。①工件必须进行热处理以获得良好的切削性能。②车削前必须进行校直处理,校直的方法有两种,即热校直和冷校直。细长轴的直一般选用热校直为宜。③工件的装夹最好采用人工装夹,尽可能少用天车。

(5)细长轴的装夹方法。车削细长轴的装夹有多种方法。但在企业一般生产实践中多采用一夹一顶的方法。即,一端采用环形凸带或用三爪卡爪直接夹紧,另一端可采用尾座顶尖支撑。

(6)跟刀架和中心架的使用。使用CW6136车床加工近7 m的长轴,第一需要跟刀架座位支撑,第二需要中间接刀才可完成。为此,合理使用跟刀架及支撑相关知识是完成细长轴车削的重要理论基础。①需要增加机床、工件、刀具等工艺过程的刚性。②使用跟刀架车削细长轴第一步是“研顶”。研顶:车工“俗语”,意思是车削细长轴前先用一棒料车至于细长轴工艺尺寸相等的外圆高速与跟刀架支撑爪研磨,研至支撑爪与棒料尺寸相等,然后低速研磨至与细长轴工艺尺寸相等。

5 车削过程的切削力与切削热

细长轴车削中切削力是车削过程中重要的物理参数。切削力的大小直接影响到公家你的精度质量,影响到工件的塑性变形、弹性变形的大小,影响到工件车削工件刚性的变化。

(1)切削过程的阻力与阻力分解。①以75°偏刀为例;②以88°和90°车刀为例。

(2)车削过程的受力分析。细长轴的车削由于刚性极差,故车削过程中过大的切削力将会产生过多的切削热。造成工件变形、精度不易保证等问题。①切削力Fz。主切削力是一种与切削速度方向相同垂直于基面的力。为此,与车削相关的是刀具的受到垂直向下的压力。如果刀具的刀体过小,刚性严重不足或刀具安装伸出长度过长而造成车刀刚性不足都将造成车削时的反作用力,影响到工件振动,车削轨迹也随之出现不规则的变化。②径向切削分力Fy。径向切削分力是在基面内与径向进给方向平行的力。它的作用力为工件的径向。为此,车刀的主偏角越小,径向力越大。如75°偏刀切削时径向力矢量增大,此径向力必然增加工件弯曲的可能。同时,增大了跟刀架后支撑顶的摩擦,加快支撑顶的磨损,造成细长轴中途出现“打嘟噜”等无法继续车削的停车现象。

(3)细长轴车削中的切削热。在细长轴的车削中,切削热可以使工件轴向延长,如处理不当会产生工件的径向跳动和工件弯曲。

小于90°的偏刀车削细长工件因径向分力的增加而加大后支撑顶的磨损,将出现细长轴两头小、中间大的状况。大于90°的偏刀在切削ap不变的情况下,由于刀具截面增加而是的切削刃增长,切屑变薄使之切削热增加。这是所说的切削力和切削热是细长工件车削中最为重要的理论指导基础,它可以帮助操作人员合理的选择刀具和科学的避免切削热的增加。

6 梯形螺纹的粗车

(1)提醒螺纹粗车刀的选择。①为减少因切削力过大造成的工件变形,采用高速钢车刀(W18Gr4V)低速车削。②采用大前角螺纹粗车刀。刀前刀面为圆弧型前角可达25°,刀头长度10 m,刀头宽度2 m。③采用直进法加左右进刀法。

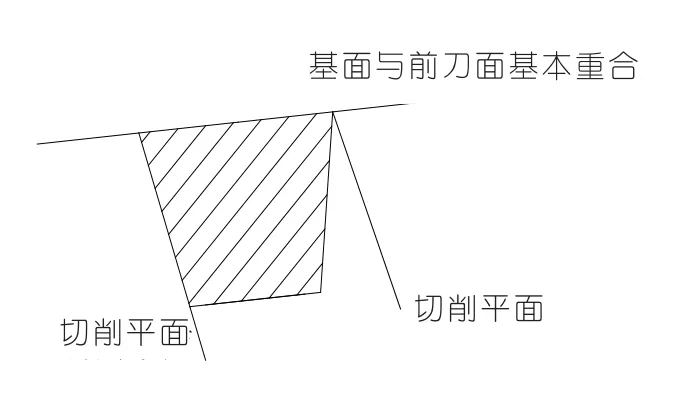

如图2顺刀方向的主后角为5°+φ=8°20'

背刀方向的主后角为5°-φ=8°20'

图2 车刀图

(1~4)刀ap=0.1 m 从第五刀开始采用右进刀法加直进车削,总计ap=2 m;

在LS体系结构系统,当执行器之间的负载由于系统性质而不平衡时,在控制阀上产生压力损失,LS系统输出的液压功率方程式为

(2)粗车刀的安装,如图3。①在螺纹车削过程中由于螺纹升角的作用, 车削中出现顺刀面前角增大,表现为正切削而背刀面由于前角减小出现负前角现象并产生无规律的啃刀造成切削困难,切削热增加,变形增大。必须以水平安装为准。只有水平装刀法才能保证齿形的正确;蜗杆粗车刀的安装一般以垂直安装为宜。在没有旋转刀杆的情况下可以通过刀具的刃磨方法获得,即磨成两侧切削刃与两齿面垂直。②采用法向装刀的方法,认为的使车刀前刀面向顺刀面倾斜一个螺旋角,则可以大大改善切削条件,减小工件变形。

图3 装刀图

7 梯形螺纹的精车

(1)双线梯形螺纹的精车采用双面吃刀,一次一刀一循环的车削方法。①由于车刀磨有10°径向前角刀具的牙型角将发生变化,刃磨时牙型角要略小于29°30'≈30°;②刀头宽度要小于槽底宽;③梯形螺纹精车一般采用单面车削即径向定到零位移动小刀架车削吃刀深度0.02 m转速30 r/min。

(2)精车的最后四五刀选择转速不超过25 r/min,螺纹表面吃刀厚度不大于0.005 mm。

(3)在没有恒温条件的工厂可采用夏天一早一晚,冬天中午车削的方法。可确保螺距误差的减少。

(4)以45#钢材料的丝杠精度车削可采用菜籽油70%柴油30%为冷却润滑剂。

8 双线螺纹的分线与车削原理

8.1多线螺纹车削分头的方法

多线梯形螺纹的分头约有四种分头方法:

(1)齿轮分头。此种分头方法是按齿轮齿数进行端面角度分头的。其特点是:分头准确,但效率低而且分头繁琐。同时受到奇数限制。①挂轮箱主动轮与被动轮分头时,脱开主动轮转动轮1/2齿数,闭合后,车削第一头螺纹。②利用z3轮与z4轮,脱开转动轮一半齿数,即,机床母丝杠转动半圈,车削第二条螺纹。

(2)小刀架分头。其原理是轴向等距分头。用小刀架车削多线螺纹,适用于精度要求较低,工时要求宽松,单件低效产品,在企业常规生产中此种方法只能用于有限的粗加工。①利用小刀架刻度分头;②利用百分表移动小刀架分头;③利用挡块量块移动小刀架分头;④利用分度盘分头。

此种分头的原理是圆周等角度分头。分别用定位销,定位槽分度定位。适用于模数螺纹等较短工件的精加工分头。此种方法分头精度极高而且准确。

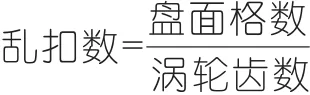

(3)利用乱扣盘分头。在多线螺纹加工中使用乱扣盘分头是中长螺纹车削的最主要加工分头方法。是一种操作简单,分度准确,刀具循环有序、合理。是企业多线螺纹常态化的车削方法。乱扣数与乱扣盘:

①首先确定加工件数的乱扣数

②确定与机床丝杠啮合的乱扣盘齿数必须是乱扣数的倍数。

③确定乱扣盘盘面格数。他是多线螺纹车削中指导性依据。

8.2乱扣盘分头的工作原理

(1)当被加工的螺纹乱扣数确定后:即,

约最简分数,分子为乱扣盘格数。他是多线螺纹车削按下闸瓦的第一头定位起点。

(2)利用乱扣盘上的刻线格数控制机床丝杠的转速,使工件得到整数转速,来达到车削不乱扣的目的。

其中: 4——乱扣数;

10——乱扣盘盘面格数;

20——涡轮齿数。

(4)从上面例题可以得出这样的结果。①机床丝杠转过四圈,工件旋转三圈或丝杠转2圈时,工件转1.5圈。此时按下闸瓦为第一条螺旋线按闸位置且不乱扣。②根据多线螺纹分头轴向等距的原则,第二条螺旋应在第一按闸确定的格数中间,即丝杠转过2圈,工件转1.5圈时为第二头的按闸位置。

9 总结

超长超细丝杠的车削一般分两步进行:首先,完成细长轴的车削。其中,包括切削力的因素、切削热的控制、车削技巧的运用、腰鼓竹节振动的预防。其次,重要考虑螺纹车削的机床调整。精车的主要工艺流程细化以及调头的接刀,特别是角度的对接。上述要点是高质量完成细长丝杠的主要保证。

(P-01)

Process and tricks of slender screw cutting

TG659

1009-797X(2016)10-0116-04

A

10.13520/j.cnki.rpte.2016.10.048

柯茹(1980-),女 ,本科,机械讲师,主要从事机械设计工作。

2017-04-19