基于C++Builder的换热器性能试验平台测控软件的开发

2016-11-17齐林宇魏文泽孙雅丽刘长海

齐林宇,唐 晶,魏文泽,孙雅丽,刘长海

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

基于C++Builder的换热器性能试验平台测控软件的开发

齐林宇,唐 晶,魏文泽,孙雅丽,刘长海

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

换热器性能测试是换热器设计过程中的重要环节,对其结构优化及性能评估具有重要作用;针对传统的换热器性能测试系统存在试验周期长、组合方案少,自动化水平不高、可重用应用性较差等不足,文章基于工业控制计算机和C++ Builder软件平台开发了换热器性能试验测控与仿真系统;该系统实现了试验工况参数的控制与过程仿真、试验数据的采集记录与分析处理等各项操作的自动化;文章在简要介绍换热器性能测试系统硬件设计的基础上,具体结合系统硬件介绍了利用C++ Builder制作的换热器仿真实验测控系统的方法及过程,最后给出换热器性能测试仿真实验用户界面及仿真实验运行结果;试验结果表明,测控系统具有交互界面良好、使用方便,可靠性高等特点,能够较好地满足换热器性能测试的要求。

C++ Builder;换热器;测控软件;性能测试

0 引言

换热器是工业传热过程中必不可少的设备,几乎在所有的工业领域里都有使用,其理论研究也相当深入[1-2]。实验用换热器也是较为热门的研究方向,其对换热器的教学、性能研究和结构优化均具有重要意义[3]。在换热器应用领域,其结构形式及换热介质多种多样,对各种型式换热器性能的检测和对其换热能力的把握日显重要。根据试验与教学科研需要,作者建立了一个换热器性能试验装置。为实现试验数据的采集记录与分析处理,开发了基于C++Builder可视化的编程环境测控系统[4]。实现了试验工况参数的调节与控制的自动化,并可将记录数据自动生成统一格式的试验报告。可对换热器的综合性能进行全面地测试,为换热器的新品开发与改进设计提供设计依据和验证手段。

1 换热器性能试验系统总体设计

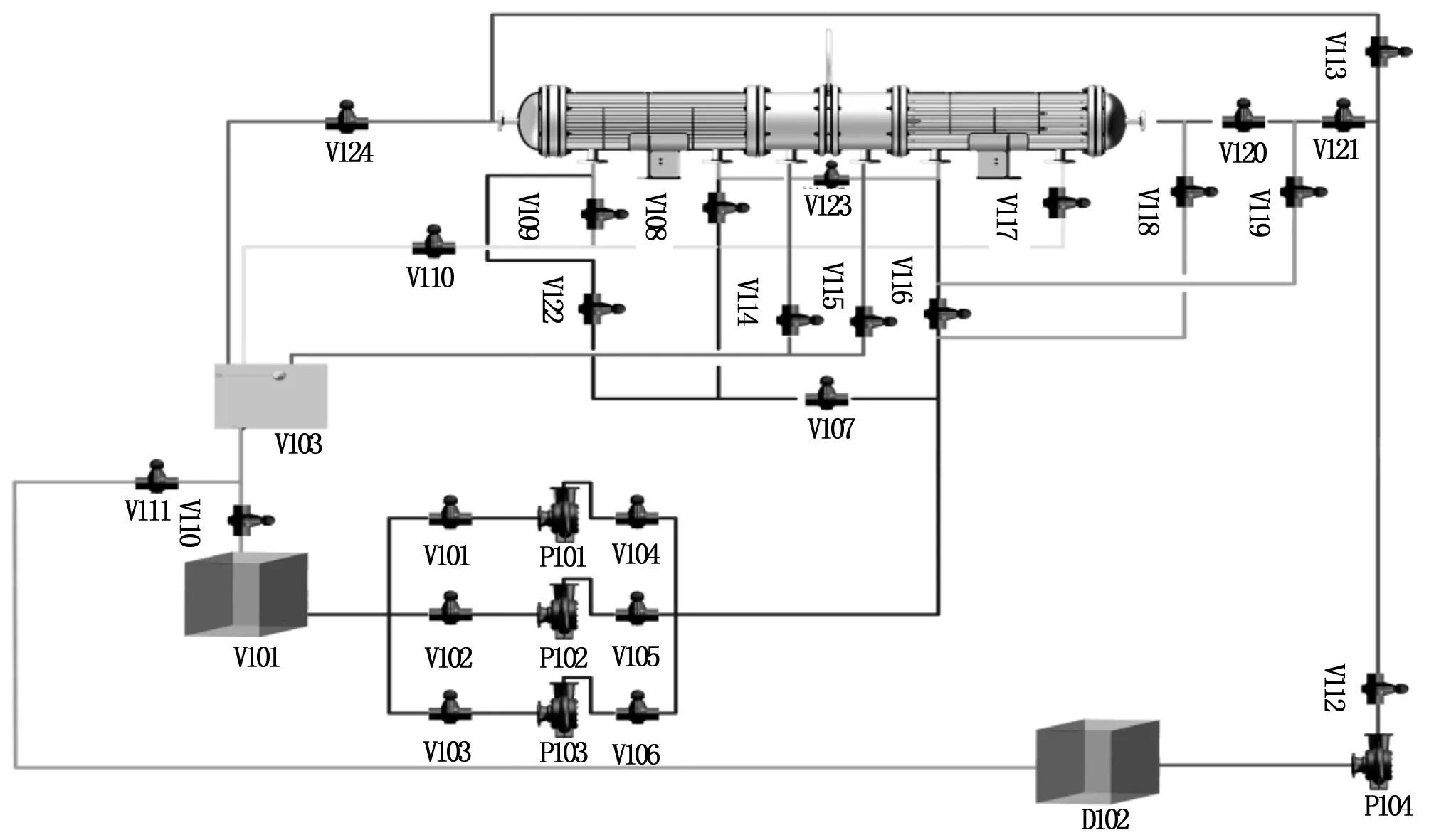

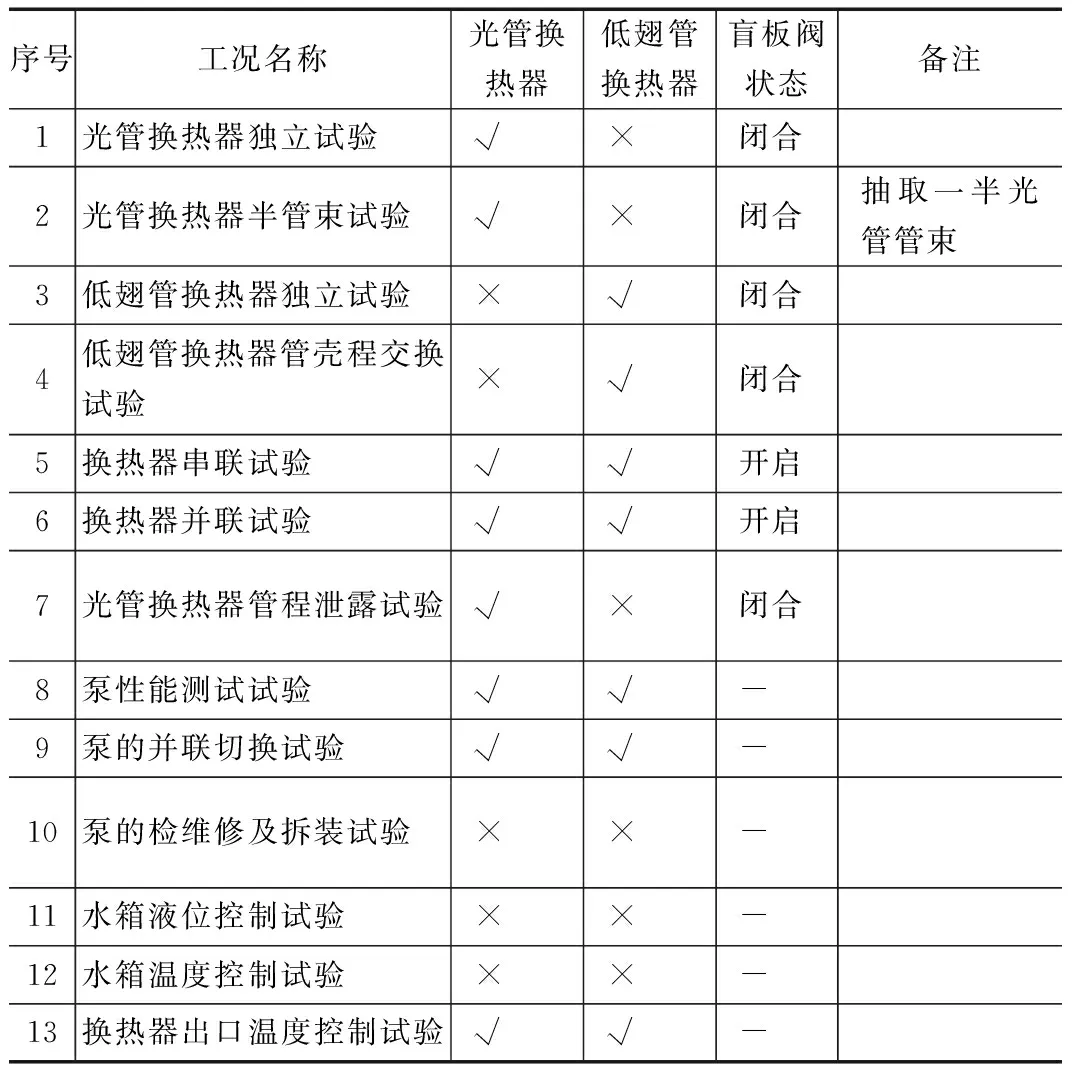

目前的化工实验装置大多侧重于单方面的静设备或动设备的测试和检修,各实验装置之间具有很大的重复性,造成了不必要的浪费;换热器性能测试实验装置也多限于单台换热器之间的独立测试[5-6],换热器的串、并联组合测试装置鲜见报道。现有的实验教学设备,泵与换热器的形式较单一,可控参数少,因此在换热器性能试验系统硬件的设计上,采用了如图1所示的工艺流程,该系统包括流体输送部分、组合式换热器两部分组成,其中流体输送部分包括高位水箱、冷水箱、热水箱、并联泵组、阀门、检测仪表,而换热器部分包括可拆管束的光管换热部分、中间串联管箱、盲板、低翅片管部分及检测仪表等。不但能完成换热器的性能测试与泵的性能测试独立实验,还能开展泵与换热器联合实验,可通过改变泵的出口压力、流量、水箱的温度来控制实验变量的扰动。此外该套装置,结构参数可变,设备之间可任意组合,可基于此平台开展多工况下的性能测试实验,操作人员可自行拟定多种操作方案,进行开放性实验,该换热器可开展的基本性能测试试验如表1所示。

图1 试验平台设备布置及工艺流程

2 测控系统的功能及特点

换热器测控系统概括起来包括硬件和软件两部分。其中硬件部分也就是前文所述换热器实验装置,软件部分主要是包括实现数据通讯、监测和控制等功能的实验平台。对于整个实验系统来说,硬件部分和软件部分是不可分割的,即两者之间是相互通信的,来自于控制对象的数据通过检测仪表实时的进行采集并通过A/D转换传输给工控机,工控机对接收到的数据进行分析、处理,然后发出控制命令。然后通过D/A转换,将控制命令发送给控制对象,从而实现了对控制对象的控制[7]。

表1 平台试验工况及设备切换状态

换热器的性能测试试验就是建立一个满足换热器设计工况的温度和流量条件,测试在此工况条件下,换热器的换热能力及流动阻力,并模拟各种实际使用条件,测试其性能指标的变化情况。因此换热器的测试实验必然涉及自变量参数的调节与控制以及换热过程参量的监测。在工业控制计算机出现以前,上述参数的计量和控制是通过人工手动调节和目视读数,这种传统方式导致的结果往往是参数调节不可避免存在较大误差并具有迟滞性,且试验人员劳动强度大。而工业控制计算机及相应的数字阀门、仪表的出现,大大提高了监测的效率及自动化水平。试验人员可以通过计算机来设定控制变量、可随时监测各个数据采集点返回的温度、压力、压力差和流量等数据,并依此判断试验所处状态,并可以随时进行人工干预。借助C++builder,试验人员可实时对反馈信号进行PID调节[8],使实验参数与给定值一致,并可记录并绘制测试参数的变化趋势。

3 试验参数的测试和控制方法

3.1 试验参数的确定及测控方法

换热器的性能测试主要包括换热器换热能力的考量和换热介质在管路中流动阻力的测试。对于换热器的换热能力即换热量,由其理论公式(1)[9]可知,其主要与如下参数有关:

(1)

式中,Q为换热量;K为总传热系数;S为换热面积;Δtm为对数平均温度差;W为换热介质流量;Cp为换热介质比热容;ΔT为换热介质换热前后温差。

1)传热面积S:影响换热面积S的主要因素有换热管内径、换热管长度、换热管根数等,对于一台设计完成的换热器,在不改变结构参数的前提下,其换热面积为一恒定值。因此在测控系统中为已知量。

2)传热系数K:传热系数的数值大小间接反映了换热器热传递的能力,在理论计算中,其数值为一估计值,而在实际工作中它与换热介质流速、湍流状态、污垢状态等参数有关,因此传热系数是一个与待测参数有关的变量,不能直接测定,因此需要在获得其他参数的基础由(1)式获得。

3)对数平均温度差Δtm:

对数平均温度差的计算公式为:

(2)

式中,ΔT1表示热流体的进、出口温差,ΔT2表示冷流体的进、出口温差。这里涉及4个变量,其中冷、热流体的出口温度属于待测参数,可采用装配式热电阻传感器进行测量;而冷、热流体的进口温度为控制参数、对于热流体侧的加热方式采用电热管,与出口温度相同通过热电阻进行计量,电热管的加热功率受计算机PID(Proportional-integral-differential,比例-积分-微分)控制,保证试验参数满足给定条件。

4)冷水或热水流量W:该参数为控制参数,其值可通过泵的转速及电磁阀门的开度调节来控制,其参数的设定可由孔板流量计示数进行反馈。

5)其他待测参数:为测量换热器的流动阻力,换热器冷、热流体进出侧压力亦为待测变量。需在相应位置设置压差变送器及压力表。对于水箱,其液位为试验人员需关注的对象,以防止其溢出,因此,3个水箱处的液位为待测变量,这里选用磁浮子液位计进行计量。

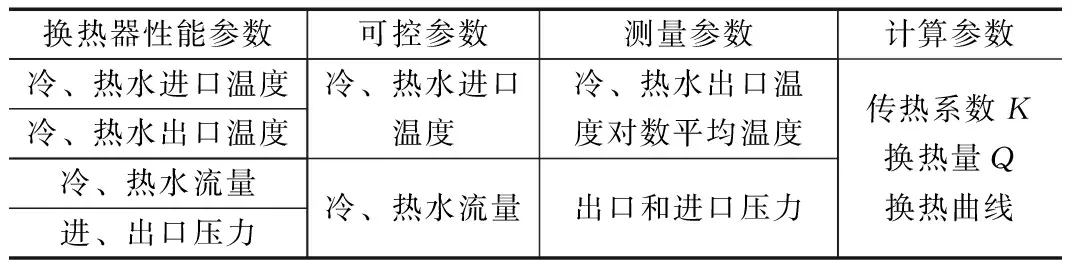

根据上述参数的选择与分析,将各参数汇总于表2用于区分控制参数、测量参数及计算参数。各参量测试采用的仪表情况如表3所示[10-13]。

表2 换热器性能试验参数汇总

表3 仪表选用

3.2 基于C++Builder的功能实现

根据前文的分析,测控仿真系统需满足试验参数的设定、调节、显示、记录、数据处理等功能。因此借助C++builder中的内置控件、并对其进行程序编辑可实现上述功能。

3.2.1 参数输入控件

实验平台要求对冷、热水的入口温度及流量进行设定,利用C++builder中的内置TrackBar组件的特性,可以实现参数的给定功能[14]。TrackBar组件,相当于一个滚动条,其下方设有刻度,用于计量调节的数值,该控件可与Edit控件配套使用,当滑动滑块时,其对应的Edit文本框中的数值也随之变化。

3.2.2 事件触发控件

对于试验过程的开停车、需要在程序中完成流程的启闭功能,这里可使用内置的TButton组件,通过对其属性中的OnClick事件中加入相应代码,就可以对某一事件进行触发或关闭操作,通过这一特性,可实现整个实验流程的启闭或某一事件的触发。

3.2.3 参数显示控件

对于各种待测参数,其测量结果、计算结果均需在软件界面上直观显示,C++builder中的文本框Edit组件用来显示、编辑单独的一行文本,多用于完成用户的单行输入,特别的,可以通过对其属性的限制或者编写对应的事件函数来完成具有特定限制条件的输入。在软件平台中,Edit组件主要用来显示数值和数值的输入。

每一台泵的进出口以及换热器的进出口都会放置一个Edit组件,用来显示泵的进出口的流量、压力和冷、热流体在经过换热器前和经过换热后的温度和压强,也可以直接输入换热器中冷、热流体的温度大小,和组件TrackBar组件作为输入控件。

3.2.4 文件调用控件及其它组件

此外,对于试验结果的记录与调用显示,需要对记录文件进行调用和显示,这里可以采用其内置的OleContainer组件、用于控制流程时间的TTimer组件及用于分页操作的PageControl组件等。

3.3 交互界面设计

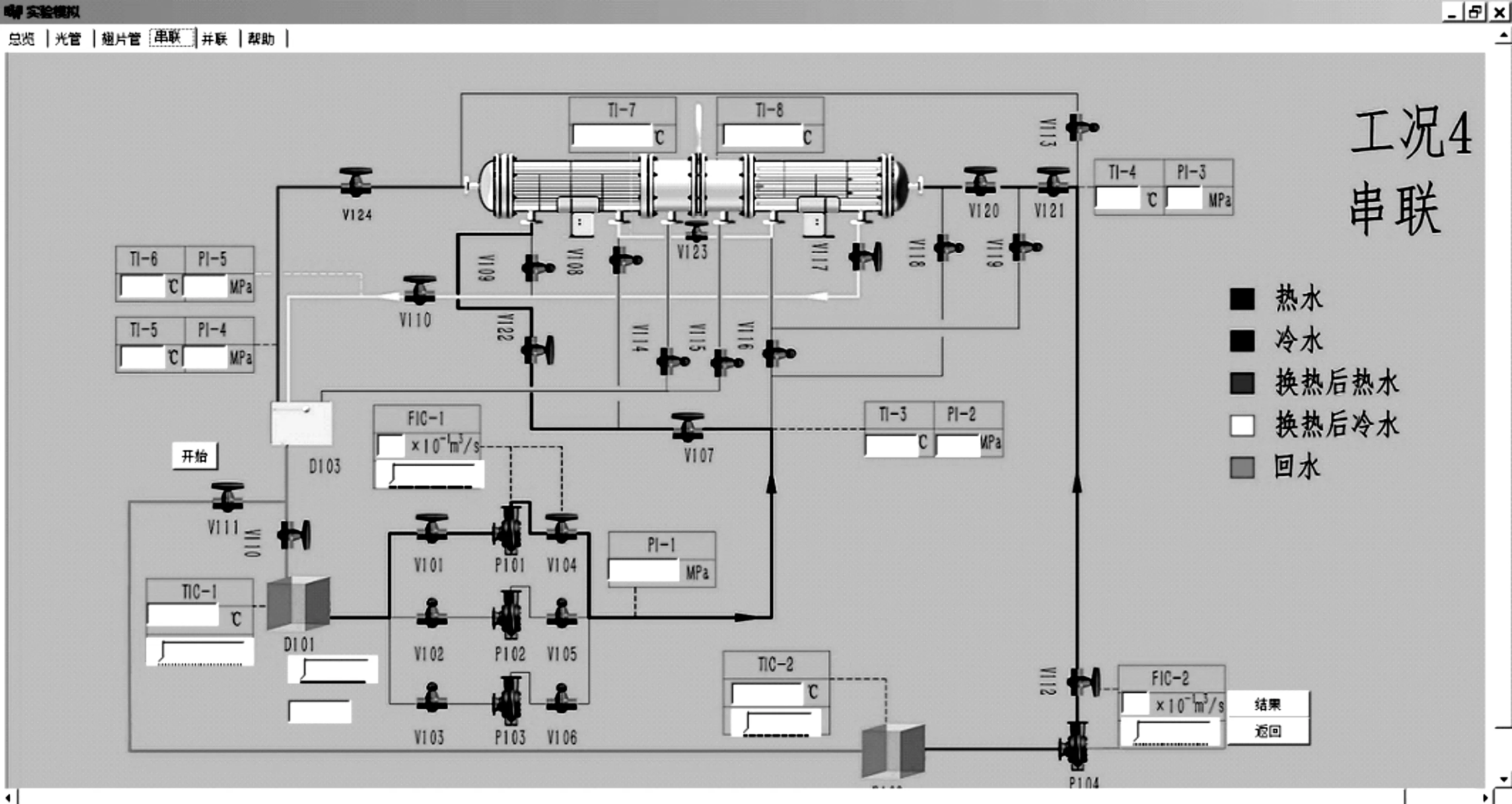

良好的交互性是测控系统界面设计的前提,由图2所示,软件界面包含标题栏、选项栏、工艺管路、指示栏四部分组成。由表1可知,实验系统包含7种工况,为突出各工况试验流程显示,可将图1所示工艺进行部分隐藏,并分别设置4个操作界面对应4种管路切换状态即“光管”、“翅片管”、“串联”、“并联”;为辅助试验人员了解本套装置,设置两个辅助界面“总览”和“帮助”,选项切换通过PageControl控件来实现;由于C++ Builder软件本身不具备绘图功能,因此软件背景及工艺流程图需用第三方绘图软件辅助绘制,并通过Image组件置于软件内部,为体现设备的结构,这里在设备位置设置三维贴图[15]。为区分工艺介质,分别采用颜色对冷、热换热介质换热前后进行标识,并在界面右侧的指示栏进行指示。在界面设置完成后,根据设备及管路位置,分别插入TrackBar、TButton、ProgressBar等控件,并可依据图片背景调整控件的位置,为突出控件显示控件设置可设置为亮绿色,与淡蓝色背景形成鲜明对比。

控件位置设置完毕后,需对控件属性进行代码编写并建立函数调用关系。对于数据采集与控制部分,可通过信号调理板实现。直接利用随硬件A/D板卡厂商提供的可供各种高级语言调用的动态链接库(DLL),使用BCB的implib工具实现隐式调用,在相应的位置进行声明后,即可直接调用声明的函数。对于数据显示和记录部分,采用ADO数据库技术,通过ADO与Microsoft的Access数据库相连,实现数据保存和数据查询功能。向工程中加入组件ADODataSet,Datasource,DBGrid等组件,并通过Microsoft Jet 4.0 OLE DB Provider实现与Access创建数据库的数据链接。这样即可完成试验数据的采集与记录工作。

图2 软件界面概览

4 试验结果与分析

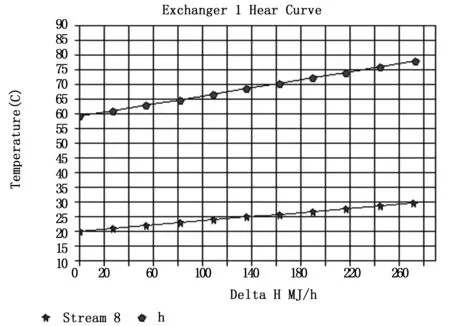

为了验证本系统的可行性和准确性,以光管换热器低翅管换热器串联为例,当测控系统启动后,单击“串联”按钮切换到串联工况,如图2所示,根据图示工艺管路对实验装置进行管路阀门切换,并在软件界面设置冷热水箱温度TIC-1和TIC-2,设置滑动冷、热水泵流量FIC-1和FIC-2,点击“开始”按钮,此后水箱处显示出回收水箱液位变化情况。换热器进出口温度、压力仪表由检测仪表检测并发出4~20 mA信号,经转换电路处理为数字信号显示在软件对应的控件中,软件对数据进行记录,当达到给定试验条件时,点击“结果”按钮即可弹出该工况下的换热曲线如图3所示。

图3 20~70℃串联工况下试验获得的换热曲线

由图3可知,测控系统可以对试验过程中冷热流体进出口温度的变化进行实施监测,并自动记录数据。试验结束后,系统对数据记录进行自动处理,并绘制冷、热流体换热曲线,用户可以从界面清晰地了解试验过程中冷、热流体温度的变化趋势,并结合流量、压力参量,进一步获得热损失、传热量等换热器特性参数,从而实现整体换热器性能的评估。降低了换热器因工况组合,以及管束类型、数量变化以及流程切换后重复性试验的产生的劳动强度,提高了试验效率。

5 结论

本文基于C++builder软件平台的建立了换热器性能试验测控与仿真系统,通过软件编程与工业控制计算机接口、采集卡、转换电路、仪表及电磁阀门的通信端口连接和数据交换,

实现了换热器性能测试试验的自动化,降低了试验人员劳动强度,同时提高了试验效率及稳定性。基于该测试实验可开展多工况下的性能测试实验,操作人员可自行拟定多种操作方案,进行开放性实验;其测试结果对换热器的设计、优化、选型、运行维护均具有重要的指导作用。

[1]陈永东, 陈学东. 我国大型换热器的技术进展[J]. 机械工程学报, 2013, 49(10):134-143.

[2]洪文鹏, 辛 凯. 小尺度管壳式换热器流动和传热数值模拟[J]. 化工机械, 2013, 40(4):471-475.

[3]古 新, 董其伍,王 珂,等. 3种管壳式换热器传热与流阻性能对比实验研究[J]. 中国机械工程, 2012, 23(13).

[4] 张广斌, 方 凯, 胡丹峰. 在WIN 2000下用C++Builder开发测控软件[J]. 微计算机信息:测控仪表自动化, 2002, (10):24-25.

[5]王素华, 王树立, 赵志勇. 螺旋折流板换热器流动特性研究[J]. 石油化工高等学校学报, 2001, 14(1):64-67.

[6]卢福宁, 庞海锋, 蒙艳玫,等. 基于组态软件的换热器性能测试平台[J]. 实验室研究与探索, 2012, 31(2):19-21.

[7]吕赛平. DCS组态转换技术在仿真系统集成中的应用[J]. 华东电力, 2005, 33(4):58-60.

[8]尹莉丽, 初学导. 基于COM技术实现C++ Builder与Matlab混合编程及其在模糊自整定PID控制中的应用[J]. 计算机与现代化, 2006, (1):34-37.

[9]贾绍义. 化工原理课程设计[M]天津:天津大学出版社, 2002.

[10]黄 河, 李志强, 段 辉. 铂热电阻在测温电路中的实际应用[J]. 煤炭技术, 2009, 28(4):47-49.

[11]李 俊, 吴朝晖, 倪学莉. 流量仪表在石油行业中的合理选型和应用[J]. 自动化与仪表, 2015, 24(13):56-59.

[12]史晓军. 孔板流量计的误差分析及修正[J]. 自动化仪表, 2010, 31(2):72-73.

[13]孙成金. 浅谈油田液位测量仪表[J]. 油气田地面工程, 2005, 24(4):39-39.

[14]朱时银. C++Builder 5编程实例与技巧[M] 北京:机械工业出版社, 2001.

[15]杨 阳, 李宇翔, 谢拴勤. 利用C++Builder与Matlab实现实时数据的获取与处理[J]. 计算机测量与控制, 2009, 17(11):2333-2336.

Software Development of Heat Exchanger Performance Testing Based on Builder C++

Qi Linyu,Tang Jing,Wei Wenze,Sun Yali, Liu Changhai

(College of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318,China)

Performance tests for heat exchanger, which are important parts in the design of heat exchanger, have great significance on structural optimization and performance evaluation. In the view of traditional heat exchanger performance test system have the characteristics of long test period, little combination, less automation level, and poor reusability,a kind of control and measure system for heat exchanger performance testing,which is based on the industrial control computer and Builder C++ software platform, is introduced. The system realizes the automation operate such as value control and process simulation, the collection,record and analysis of the test data.On the basis of the hardware design of the system, the paper introduces the programming method by using C++ Builder, and finally gives the user interface and simulation results of the heat exchanger.The result shows that this system has a good interface and easy to use with high reliability, which can meet the requirements of performance test for heat exchanger.

C++ Builder; heat exchanger: measurement and control software; performance testing

2015-11-24;

2016-01-07。

国家自然科学基金资助项目(11272084);国家大学生创新创业训练计划项目(201410220003)。

齐林宇(1991-),男,黑龙江克山人,研究生,主要从事过程装备与控制工程方向的研究。

刘长海(1964-),男,黑龙江大庆人,博士,教授,主要从事化工装备的疲劳损伤与可靠性研究工作。

1671-4598(2016)06-0139-04

10.16526/j.cnki.11-4762/tp.2016.06.038

TP274

A