一种车辆状态通用自动监测装置设计与实现

2016-11-17袁清峰刘志远赵天峰

袁清峰,刘志远,赵天峰,马 磊

(中国人民解放军72465部队,济南 250022)

一种车辆状态通用自动监测装置设计与实现

袁清峰,刘志远,赵天峰,马 磊

(中国人民解放军72465部队,济南 250022)

当前装备车辆底盘数据大都通过仪表盘进行显示,而没有实现对状态数据进行实时采集和存储,造成对车辆的基本技术状态无法进行有效的评估和故障趋势分析;针对这种情况,设计一种对车辆底盘状态运行参数进行采集和记录的装置,通过一个通用的多PIN接口与车辆仪表盘信号线相连,选用LPC1766微控制器进行底盘传感器输出信号的采集,设计了波形采集算法实现对多种典型采集信号参数的计算,通过RS485通讯接口将数据上传至车载终端进行显示、分析和存储;试验结果和应用表明,该系统解决了多种车辆底盘参数的采集记录问题,具有响应灵敏、测量准确等优点,具有广泛的推广应用价值。

底盘参数;自动监测装置;采集算法

0 引言

随着各种先进技术的发展及其在装备中的应用,装备作战技术性能提高的同时其复杂程度也相应增大,进而产生较高的故障率,严重影响了装备的运行状态[1]。准确掌握装备运行的状态,保持其战备完好性是进行装备训练和执行作战任务的基础,是对装备进行视情维护的重要依据[2]。

这就使得信息化条件下对装备车辆状态的监控要求尤为迫切,目前大多数装备车辆状态信息大都通过仪表盘进行显示,对于车辆底盘的关键参数信息没有进行记录存储和智能处理,而这些信息的记录处理对于掌握装备车辆的状态性能和制定车辆维护保养策略具有重要的参考价值,同时这些数据的积累是装备车辆底盘故障趋势预测的基础。对于拥有CAN总线的新型车辆,可以直接通过CAN总线节点读取车辆工作状态参数信息;但是对于无此总线的车辆,如何准确地得到各种车辆参数成为亟待解决的难题。

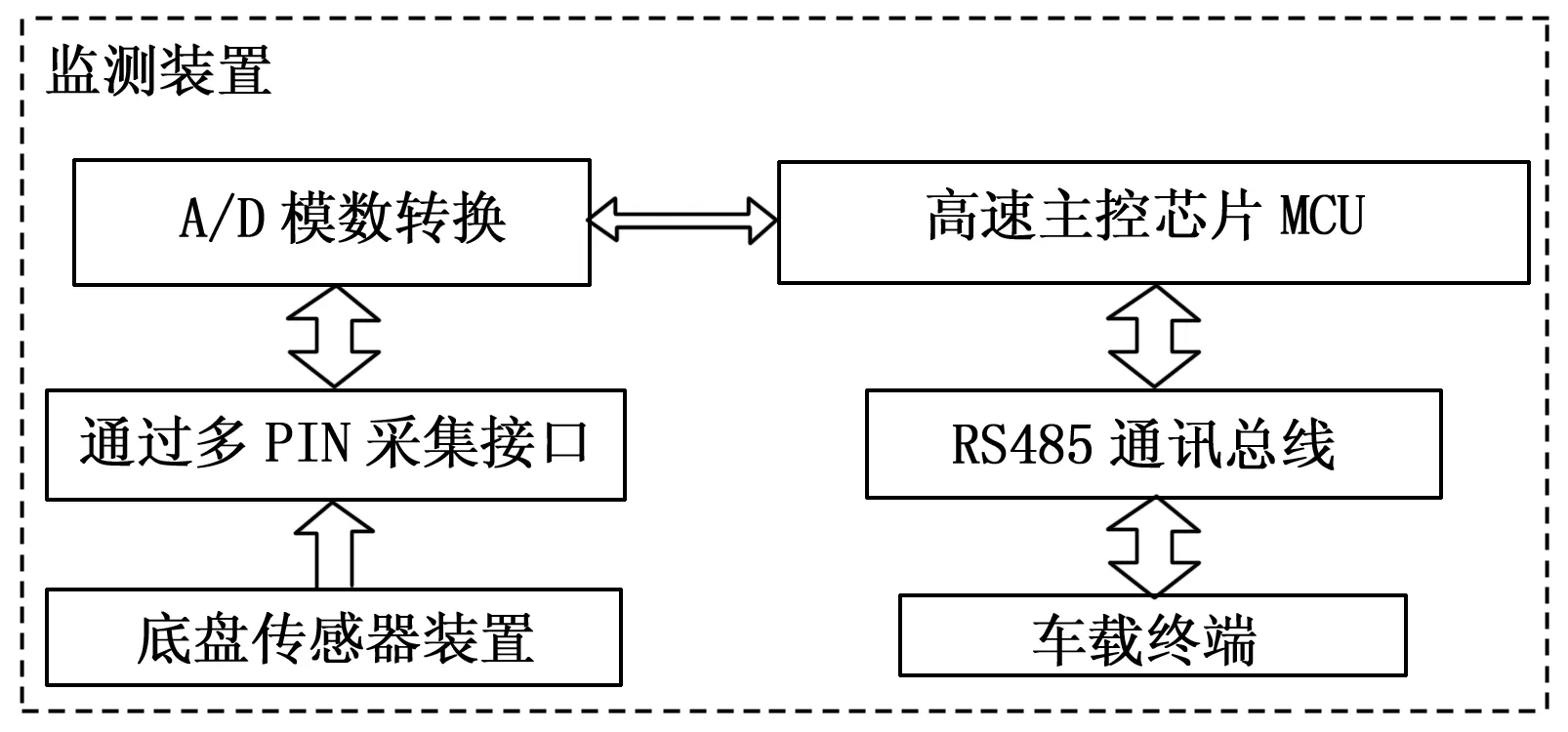

本文以某型装备底盘为对象,对底盘各类传感器的输出信号进行了分析,设计一种可实现对常见信号进行采集、分析和存储的通用自动监测装置,此监测装置可通过网口或RS485同外接智能处理终端进行交互,为装备保障信息化提供了底层数据支撑。

1 总体结构设计

本装置包含一个通用的多PIN接口与车辆的仪表盘信号线相连,一个高速AD采样芯片、高速主控芯片,一个RS-485通讯接口以及一套内嵌的底盘传感器输出信号波形分析算法,总体结构设计图如图1所示。

图1 监测系统总体结构设计图

1.1 主控单元

监测装置主控芯片采用NXP公司基于ARM Cortex-M3内核的32位微控制器LPC1766,可以完成所有的控制、采样和运算。Cortex-M3架构是专门面向工业控制的新型32 bit的处理器架构,ARM Cortex-M3内核与ARM7核相比采用了更先进的ARMv7架构,具有先进的中断处理能力,其中断延迟最大只需12个周期。

基于该架构的LPC1766操作频率可达100 MHz,具有3级流水线和哈佛结构,带独立的本地指令和数据总线以及用于外设的第3条总线,使得代码执行速度高达1.25 MIPS/MHz[3]。此外,还提供丰富的外设和多种低功耗模式具有高性能、低功耗的特点,能够满足监测装置对采集信号的处理要求。

1.2 A/D模数转换单元

采用16路12 bitA/D进行采集,每秒可采集10 000个采样点,误差控制在1%以内,通过对底盘传感器输出信号的分析,可完全满足信号实时采集的需要。

1.3 传感器参数检测算法

针对不同的传感器类型采用相应算法以实现对不同传感器输出信号的采样和分析处理。目前装备传感器信号可分成模拟信号与数字信号两种,模拟信号可以分成直流电压信号、动态波形信号、交流周期信号、电流信号等;数字信号一般都是用高低电平来标识某种工作状态。

模拟电压信号需要根据信号大小通过分压电路将其先分压到适合A/D采样的电压(0~3.3 V),然后输入到主控芯片A/D中进行采样数模转换,采样率为10 K/s。通过对装备传感器输出电压信号的分析,模拟电压信号的参数检测算法分为以下3种:直流电压信号参数的检测算法;方波电压信号参数的检测算法;正弦波电压信号参数的检测算法。对于电流信号,通过高精密度电阻,产生一定的压降,通过计算得到该高精度电阻的电流,从而得到外部电流信号的值。

数字信号如果电压值不在0~5 V内也需要分压到TTL电平范围内,然后接入到主控芯片的I/O端口上。数字信号的检测主要通过主控CPU内部的数字逻辑来自动实现。

2 监测装置具体实现

2.1 硬件实现

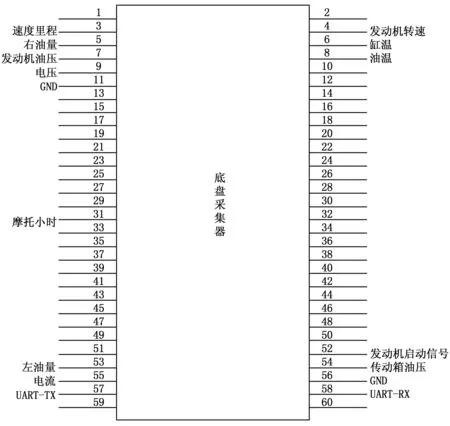

主控采用Cortex-M3,自带16路ADC和64路IO端口,512KFLASH,可以定期储存一定的采集参数信息。采集器包含一个通用的60PIN带锁止的接口,可与不同类型的装备车辆底盘传感器信号输出端相连接,装上不同的60PIN连接线即可实现对不同传感器输出信号的采集。

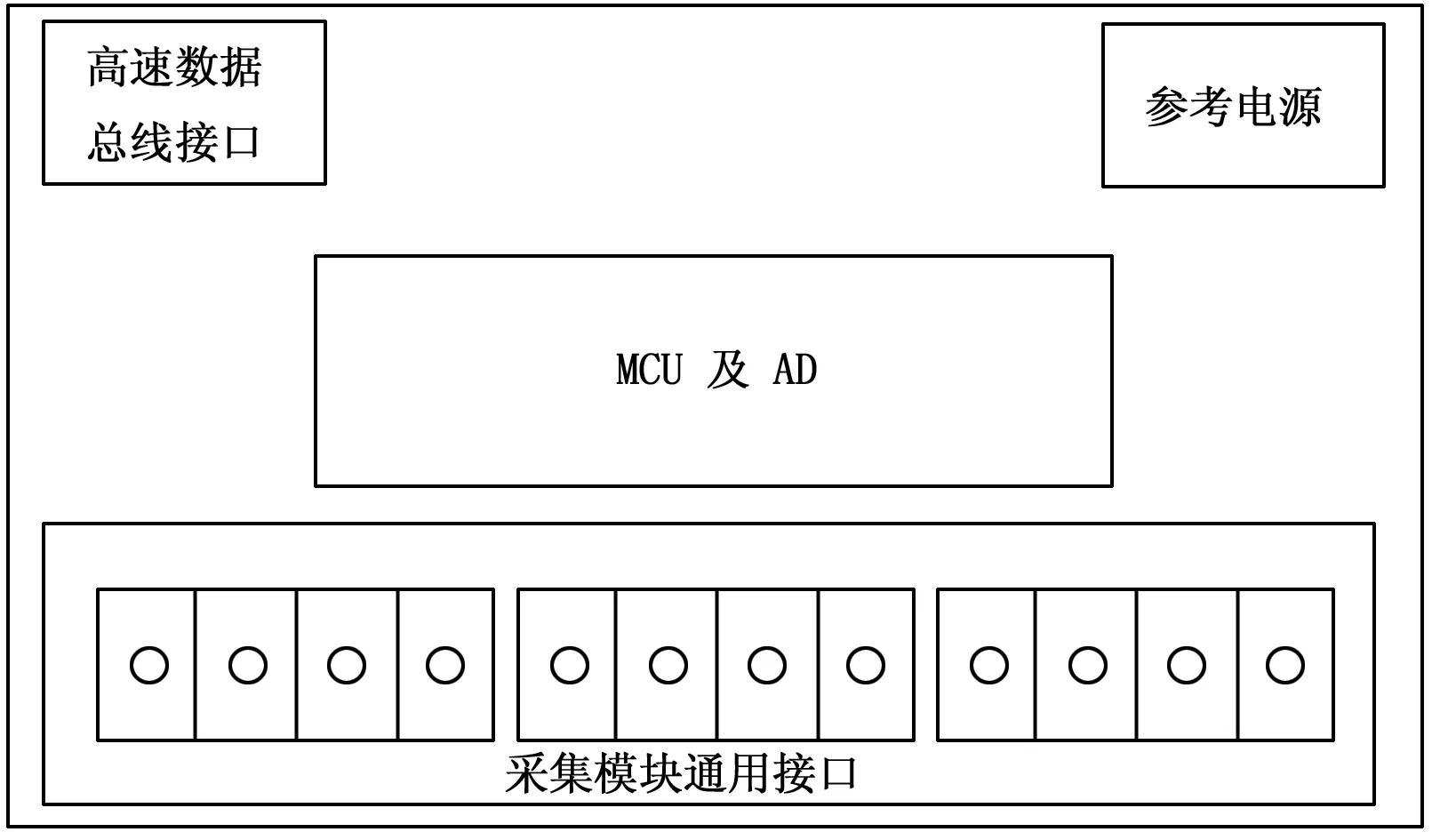

图2 信息采集器组成

图2为信息采集器的架构图,信息采集器由以下4个部分组成:

1)MCU及AD。由于采用单芯片方案,MCU与AD结合在一起,用以处理传感器数据。

2)总线接口。采用双线RS-485总线接口,用于连接采集器和车载终端进行采集数据的通讯,也可直接与使用RS-485串口输出的传感器相连,进行数据通信。此RS-485串口还可以根据需要转换为通用的RS-232串口,用于直接与车载终端或者与使用RS-232串口输出的传感器相连进行数据通信。

3)参考电源。使用底盘电瓶进行稳压以后作为参考电源使用。

4)通用接口。采用60PIN的接口,此接口通过定制不同的线缆可以接驳不同的装备车辆传感器输出信号进行参数采集。每个PIN脚旁边都留有分压电路的连接点,可以通过不同的分压电阻来实现采集0~36 V范围内各种电压值。60PIN中包含16个模拟信号采集脚、36个数字信号采集脚、电源输入脚和地、以及其他保留脚。实际应用于某型装备的底盘信息采集器和底盘信号连接示意图如图3所示。

图3 底盘信息采集器和底盘信号连接示意图

一种装备战车通常需要两个信息采集器,一个用于采集底盘信息,一个用于采集上装信息。连接底盘时,从60PIN接头处引出所需连线接入到仪表盘后的电路中;连接上装时,一端接入到60PIN接口,另一端使用匹配的航空插头接入上装的检测端口。MCU上所有的ADC口和IO口均连接至60PIN通用接口处以便接驳其他装备。采集的数据经计算处理后通过RS-485串口上传至车载终端,用以实现采集数据的显示和记录。

2.2 软件实现

系统软件采用Coocox CoOS实时操作系统,它具有高度可裁剪性,最小系统内核仅974Byte。CoOS本身包括了任务调度与管理、时间管理、内存管理以及任务间的通信与同步等功能。系统软件部分主要包括初始化模块、采集控制模块、数据采集模块和外部中断控制模块,具体功能如下:

1)初始化模块:主要完成设备上电启动后系统初始化和系统自检两方面的任务。

2)采样控制模块:设定采样频率和时序,对所有传感器输出信号的采样进行控制。

3)采集算法:针对不同传感器输出信号的采集值,处理所有采样数据以计算分析出信号对应的参数。

4)外部中断控制:检测外部中断源以采集突发的信号,比如自检结果数据、故障告警信息等。

2.3 信息采集方式

根据信息的产生方式,装备车辆一共有两种类型的参数:实时参数、自检参数。

实时参数是由战车实时产生的,战车发动工作以后就开始采集这些参数。实时参数包括底盘电流、底盘电压、缸温、发动机油压、底盘油温、传动箱油压、油量、里程、车速、转速、摩托小时、上装各种电压信号等。对传感器输出的不同类型信号分别采用不同的检测算法进行采集和运算。

自检参数是在装备进行上装自检时产生的,采集器检测到战车进行自检后采集自检结果。自检参数包括武器系统各组成分系统的自检结果和故障告警信息。

3 采集算法设计

对于某型装备车辆底盘传感器输出的不同类型的模拟电信号与实际物理量之间的计算关系总结如下:

1)直流电压信号参数的计算方法:采用多次采样取平均值的办法来确定电压的精确值,因为战车底盘传感器输出的电压信号会在一个范围内波动,需要做多次平均以得到比较准确的电压值。由于装备工作状态的转变、传感器测量噪声、采集系统故障等因素,会产生一些明显异常的数据点,需要将这些数据点预先进行分析提取和剔除,根据设备状态标志信号和异常点前后的数据比对可以基本确定异常的来源并排除,以保证数据的可用性和有效性。对采集值进行预处理后,采用1秒中平均一次的办法,每秒取20个数据平均后得到此秒时刻对应的电压值。

2)方波信号参数的计算方法:战车中有些参数的信号是一个类似于方波的波形,用波形的频率来代表参数的值。通过测量确定信号的频率最大为500 Hz,对应10 K/s的采样率每个周期至少可以采样20个点,每隔1秒对参数处理一次,把所有的10 000个采样数据进行归一化,高于中间电平的统一算为1,低于的则为0。因为车辆里干扰源较多经常会使得波形含有毛刺需要进行去毛刺处理,当发现有长度小于3的连续0或者1时即认为是毛刺从而进行过滤。去完毛刺后统计1秒内所有高低电平变化的次数即可得出波形的频率,进而得出传感信号对应的实际物理参数值。

3)正弦波信号参数的计算方法:战车的某些信号表现类似于一个正弦波信号,同样是需要得出波形的频率来取得其实际对应的参数值。首先要把正负电压的波形变换到0~3 V的ADC可采样范围内,然后确定高低电平的阈值,分压后最高点电压为2.8 V,最低为0.2 V,所以取中间电平1.5 V作为判断0或者1的分界点,高于1.5 V判为1、反之为0。使用与2)同样的去毛刺方法去掉波形中的毛刺,最后统计1秒内所有高低电平变化的次数即可得出波形的频率。

4 测量结果分析

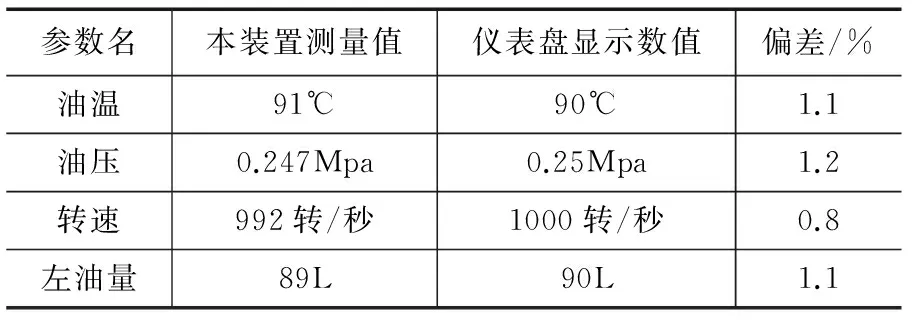

自动监测装置设计实现后,选取某型战车底盘典型的4个状态参数,在战车稳定工作的情况下对其底盘的传感器数据进行采集,经过对采集信号参数和实际物理量的换算,与同一时刻仪表盘显示的数据信息进行比对,其测试对比结果如表1所示。

表1 本装置测量值与仪表盘显示值对比

由表1可以看出,本文实现的自动监测装置可准确测量还原出车辆底盘的实时状态参数信息,实际上相比仪表盘的刻度显示,本装置更能精确地完成传感器数据的采集和记录,为实现对车辆底盘的有效性能评估和故障趋势分析提供了数据积累。

5 结论

本文实现了一种装备车辆底盘状态通用自动监测装置的设计与开发。该系统可实现对无CAN总线的车辆底盘信息进行自动监测、分析和存储,解决了车辆底盘参数无法记录的问题,为装备车辆的日常管理、事故分析和健康状态评估提供了可靠依据。

[1] 邱文昊,黄考利,连光耀,等.某型复杂装备车载状态监测系统设计[J].计算机测量与控制,2015,23(5):1589-1591.

[2] 左宪章, 康 健,李 浩,等. 故障预测技术综述 [J]. 火力与指挥控制,2010,35(1):1-5.

[3] 周立功,等. 深入浅出Cortex-M3——LPC1700[Z]. 广州:广州致远电子有限公司,2010.

Design and Application of Universal Auto Test Equipment for Parameters of Vehicle Status

Yuan Qingfeng,Liu Zhiyuan,Zhao Tianfeng,Ma Lei

(No.72465 Unit of the Chinese People’s Liberation Army, Jinan 250022, China)

The status data of vehicle chassis is expressed through instrument board, which is not sampled and saved. So status estimation and fault prediction is not executed effectively. A kind of auto test equipment (ATE) which samples vehicle status has been designed. The proposed ATE is connected to instrument board through the universal PIN interface. The design chooses LPC1766 microcontroller to collect data from chassis sensors, and it designs sample algorithm to calculate the parameters of representative signals, then sends relevant test data to the on-board PC for display, analysis and storage by RS 485 serial communication. The experiment and application results show that the proposed ATE which can complete sample and storage according to general vehicle chassis has sensitive response and accurate measuring range, and it has a high application value.

vehicle chassis status; auto test system; sample algorithm

2015-09-28;

2015-11-05。

中国博士后科学基金(2014M562661)。

袁清峰(1981-),男,山东费县人,工学博士,工程师,主要从事装备测试与维修、装备故障预测与健康管理等方向的研究。

1671-4598(2016)06-0015-03

10.16526/j.cnki.11-4762/tp.2016.06.004

TP274

A