陶瓷膜中试流程控制系统开发

2016-11-17张亚锋何亚峰

张亚锋,何亚峰

(常州工学院 江苏省数字化电化学加工重点建设实验室,江苏 常州 213002)

陶瓷膜中试流程控制系统开发

张亚锋,何亚峰

(常州工学院 江苏省数字化电化学加工重点建设实验室,江苏 常州 213002)

为了满足新型陶瓷膜中试流程各操作参数处于最优值,在分析陶瓷膜中试流程结构与工作原理的基础上,分别对控制系统总体方案和系统软硬件展开设计;提出采用三回路专家PID控制算法,实现对压差、流量的精确控制;系统由PLC为控制器,触摸屏为上位机,压力变送器、流量变送器及温度变送器为反馈单元,电动调节阀为执行机构等部分组成;运行结果显示,对进料泵出口流量、循环泵出口流量跟踪控制时,误差在5%内,对陶瓷膜回路进出口模拟差压跟踪控制时,误差在3.3%内,表明系统控制精度高,且鲁棒性好。

PLC; 陶瓷膜中试; 专家PID; 控制系统

0 引言

陶瓷膜以抗污染强、清洗彻底、膜孔径集中、能精确分离某一组分广泛用于炼油石化、废水处理等工业领域[1-3],其过滤方式属于错流过滤,在压力作用下,原料液在管壁密布微孔的膜管内或外侧与膜平行或沿膜的切线方向流动,小分子物质(或液体)透过膜,大分子物质(或固体颗粒、液体液滴)被膜截留,从而达到固液分离、浓缩和纯化之目的,为了提高膜通量,原料液经陶瓷膜,除产生渗透液外,其它作为循环流体在循环泵的作用下,以高速度在膜表面流动,以使料液流经膜面时产生的剪切力把膜面上滞留的颗粒冲刷带走,防止浓差极化、膜孔堵塞等膜污染现象的发生,但同时也会带来料液温度的迅速提升。因此为了让膜具有最佳的膜通量和截留率,须让膜处于最佳的操作参数环境下工作,其最佳的操作参数为过滤压差、错流速度和温度。对一种陶瓷膜,其存在临界压力,低于临界压力,压差越大膜通量越大,高于临界压力,一方面不利于膜过滤过程能耗的降低且反而易于产生膜污染,另一方面受限于炼化厂某些料液的限制以及膜结构本身的限制。错流速度虽然带来较高的剪切速度,但过高的速度一方面增加能耗,另一方面反而会使膜孔易被堵塞。温度升高会使料液粘度下降,利于膜通量的增加,但过高的温度又会使料液中的某些成分吸附污染加剧,并改变料液的性质,影响料液温度的主要因素是料液的速度。因此,需设计控制系统,让陶瓷膜处于最佳操作参数下工作。

1 陶瓷膜中试流程与工作原理

图1所示为陶瓷膜中试流程管道图,流量变送器FT001、压力变送器PT001分别安装于进料泵101出口管道处,FT002安装于循环泵102出口管道处,PT002、PT003压力变送器分别安装于电动调节阀V15前和电动阀V5前。TT001温度变送器安装于循环泵进口处。经回路1陶瓷膜和回路2陶瓷膜出来的渗透液进入清洗箱渗透液容器中,该容器上方安装有液位开关,当液位至位时电动阀V17关闭。回路1工作时,电动阀V9、V11、V13打开,料液经进料泵101,进入陶瓷膜回路1进行错流过滤。回路2工作时,电动阀V10、V12、V14打开,料液经进料泵101,进入陶瓷膜回2进行错流过滤。设置两个回路的陶瓷膜,目的是当一个回路膜发生严重膜污染时,该回路停止工作,进入冲洗流程,另一个回路的陶瓷膜投入工作。冲洗两回路的膜时,由清洗泵P103及相应的电动阀V18、V26、V28、V20、V22、V23、V24、V25、V28及V29投入运行。由图1所示看出,进料泵101的出口流量由旁路调节阀V6的开度决定,循环泵102的出口流量由调节阀V33决定,两回路膜中的压差(PT001-PT003)值由调节阀V15决定,这3个参数影响各回路中陶瓷膜的工作性能,且二流量和差压变化方向与各自调节阀的开度成反向关系。

图1 陶瓷膜中试流程管道示意图

2 系统任务需求与总体设计

2.1 系统任务需求

1) P101和P012泵的出口流量须稳定在设定值,设定值根据中试条件设定。P101进料泵的作用是保证料液进入管道时有一很大的压力值,同时保证料液有一个初速度。P102循环泵的出口流量是保证料液有一个很大的循环速度。因此通过调节相应的旁路调节阀实现流量的设定值跟踪。

2) 陶瓷膜的进出口压差影响着陶瓷膜的工作性能,设定值为0.3 MPa,小于0.3 MPa时,系统陶瓷膜回路正常运行,大于0.3 MPa小于0.4 MPa时,调节阀V15的开度动态调节,调节阀的开度有一最大值0.5。当大于等于0.4 MPa时,相应的陶瓷膜回路停止运行,进行对应的冲洗流程,同时另外一组陶瓷膜回路投入运行,调节阀的开度为0.5。

3)循环泵进口处的温度大于阈值时,系统停止运行。

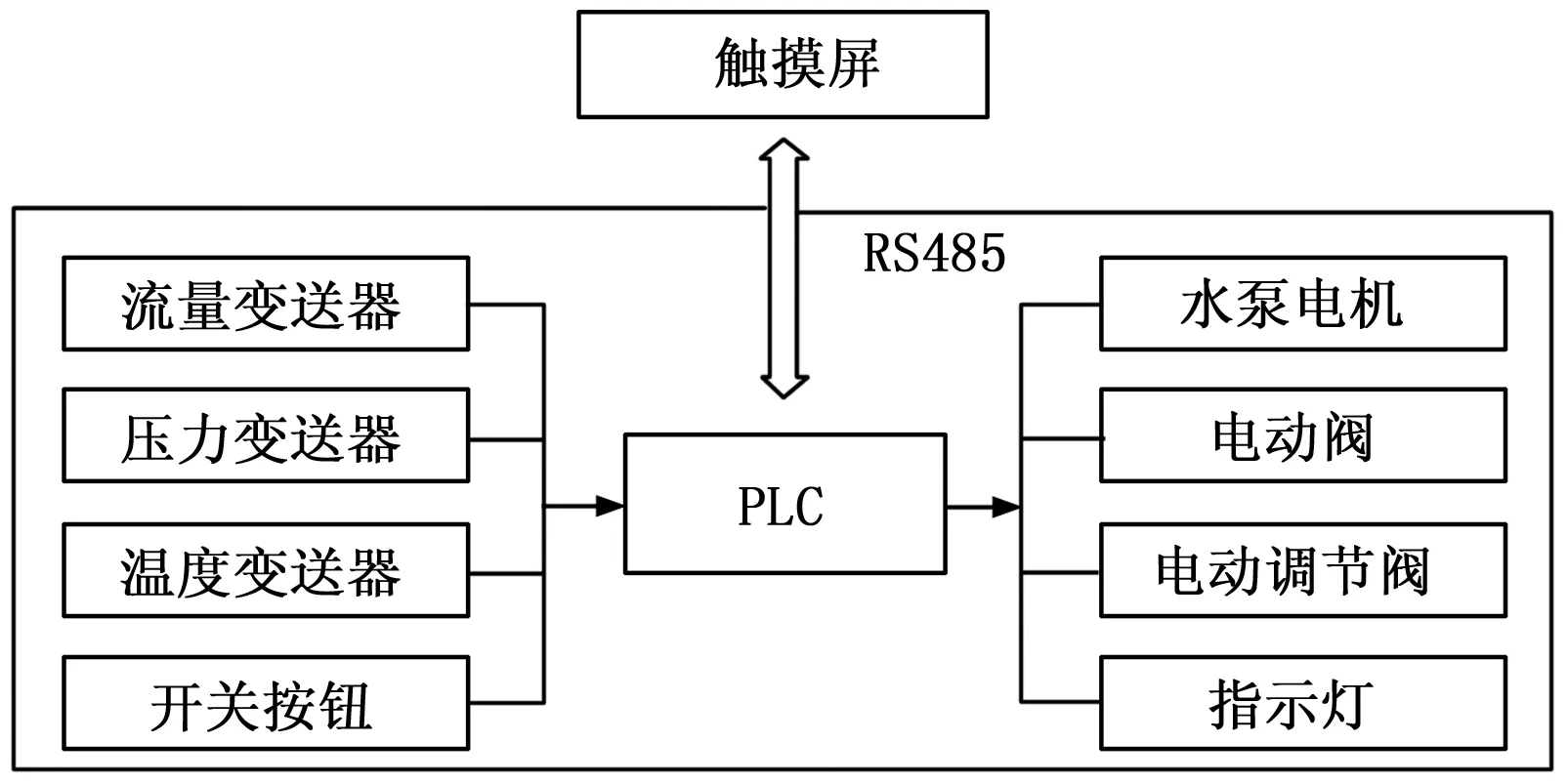

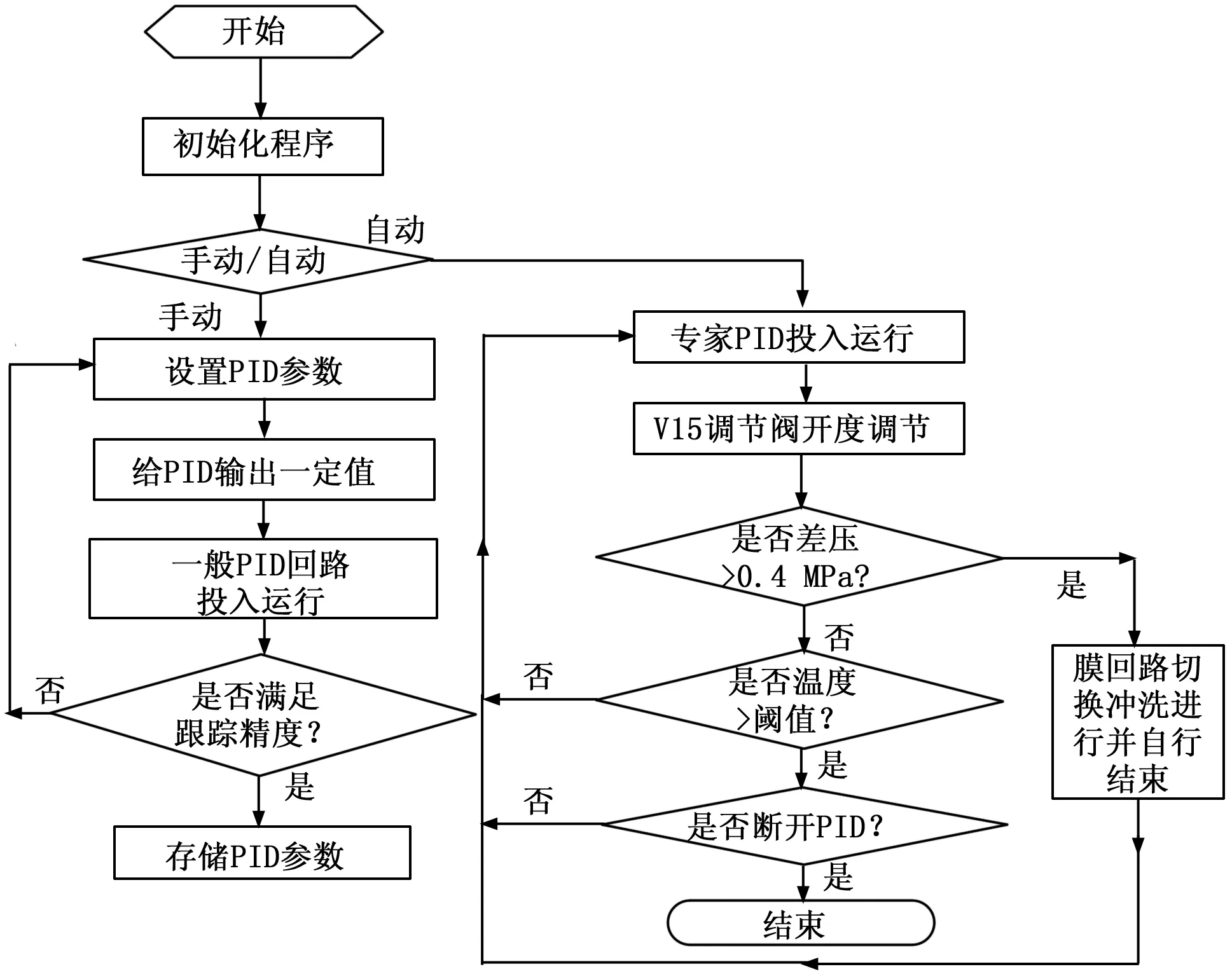

图2 系统控制方案

2.2 系统总体设计

根据陶瓷膜中试流程原理和任务需求,系统方案如图2所示。控制系统采用PLC作为控制器,采集各类型信号,经相应的控制算法和逻辑计算,控制相应的水泵电机、电动阀,通过相应的执行机构电动调节阀获取陶瓷膜中试流程所要求的最佳操作参数。触摸屏作为上位机,与PLC间通过RS-485进行通信,实现参数的设置和状态的监控,并显示各种信号采集信息。

3 系统硬件结构设计

3.1 PLC选型

控制系统信号分为输入信号和输出信号:

1) 输入信号主要由开关按钮、液位开关给出的开关量信号,流量变送器、压力变送器和温度变送器给出的模拟量标准信号4~20 mA。经计算,开关量信号有19个,模拟量信号有10个。

2) 输出信号有控制水泵电机和电动阀的继电接触器信号,同时还有驱动电动调节阀的标准模拟量信号4~20 mA。经计算,继电接触器信号有23个,模拟量信号有3个。

根据输入输出信号,确定PLC I/O数量,选取PLC主机型号为西门子S7-200 CPU226,1个8输出数字量模块EM222,1个4进1出模拟量模块EM235,2个4进模拟量模块EM231,1个2出模拟量模块EM232。经计算,各模块电流消耗总和小于主机电源电流负载最大值,满足PLC运行条件。

3.2 触摸屏选型

人机界面是系统自动运行的关键部件,通过它既可以实时监控系统运行参数和设置控制参数,将来自PLC的实时资料取样数据以趋势图形式显示出来,并能保存到U盘,同时又能将来自PLC的数据编入结构化的报表,通过USB存储器存储参数发生改变时的配方数据,这些功能使得控制系统具备更强的柔性,使得陶瓷膜能针对不同性质的料液进行过滤。因此综合性价比,选择具有RS-485通信口的威纶MT6000 T Series的10英寸彩屏。

3.3 PLC端口地址分配

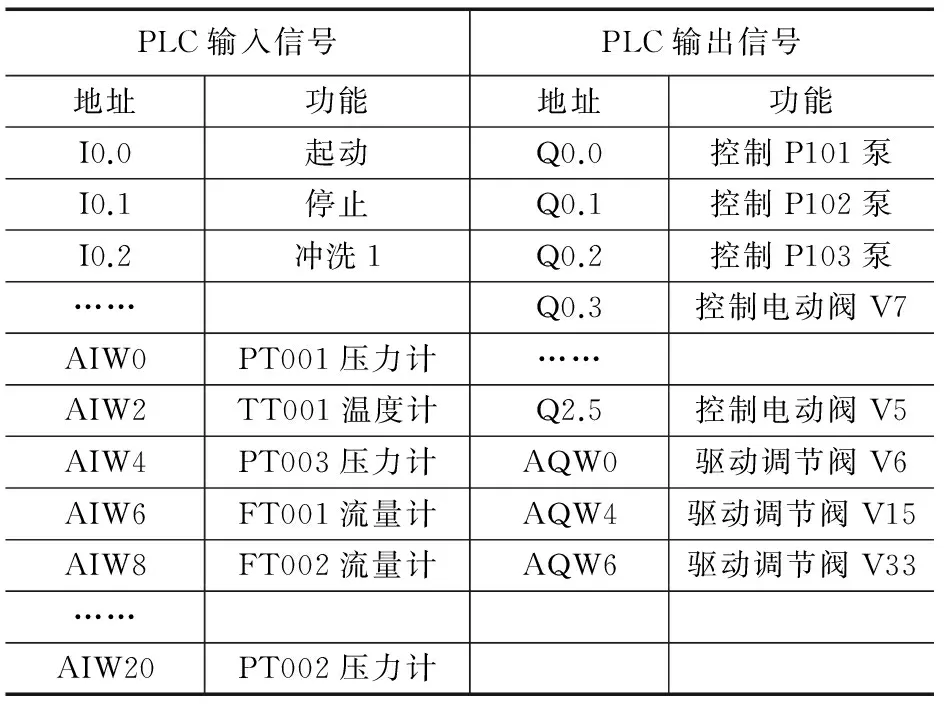

PLC主要的输入/输出端口地址分配如表1所示。

表1 PLC I/O地址分配及功能表

4 系统软件设计

4.1 控制算法

PID算法离散表达式[4-5]如式(1)所示:

(1)

参数kP、kI、kD分别为PID比例项系数、积分项系数和微分项系数。U(k)为在第k个采样时刻PID回路输出的计算值,e(k)为在第k个采样时刻的偏差值,e(k-1)为在第k-1个采样时刻的偏差值(偏差前值),Unitial为PID回路的输出初值。设采样周期为Ts。

由式(1)看出,积分项包含从第1个采样到当前采样的所有偏差,实际计算时不可能保存所有采样的偏差,因此将式(1)转化为递推方程,如式(2)所示:

(2)

式(2)中UX为第k-1个采样时刻的积分项,即积分项前值,将式中比例项改为式(3)所示,积分项改为式(4)所示,微分项改为式(5)所示。式(3)中SPk为第k个采样时刻的给定值,PVk为第k个采样时刻的过程变量反馈值。式(4)中的TI为积分时间常数,第一次计算时UX的初值被设置为Unitial。式(5)中的TD为微分时间常数,SPk-1第k-1个采样时刻的给定值,PVk-1第k-1个采样时刻的过程变量反馈值,即过程变量前值。

(3)

(4)

(5)

给定值和过程变量都是实际工程物理量,其数值大小、范围和测量单位都可能不一样,在PID程序执行前必须把它们转换成无量纲、标准的浮点型实数,其范围即为0.0~1.0,同理,在PID程序执行结束前需将回路输出的标准化实数值转换为实数,并进一步转换成写入模拟量寄存器的16位整数,以利于获取驱动执行机构的模拟量信号。

因此执行PID程序时,确定采样周期Ts和设定值SPk的前提下,给定比例项系数kP、积分项系数kI和微分项系数kD,经传感器获取实际变量反馈值PVk就可以得到PID回路的输出。

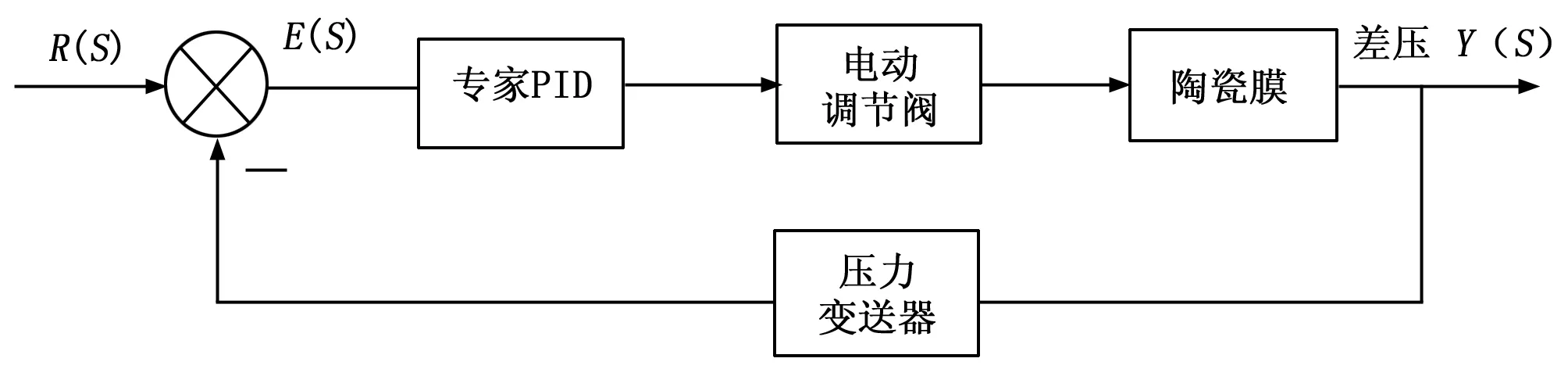

由于陶瓷膜中试流程需通过不同物理性质的料液验证膜的性能,系统会在不同的工作状态和误差情况、多种环境、不同的对象特性及非线性、大偏差情况下工作,上述PID回路在灵活性、适应性及鲁棒性等方面显然不能满足,因此利用专家经验来设计PID显然可以满足系统任务需求第(2)条,而P101、P102泵的出口流量则可以采用上述PID算法。针对陶瓷膜进出口差压控制的专家PID控制原理实则是在上述PID算法的基础上,进行控制区域划分,原理如下:

1) 当0+ 2) 当-0.1 MPa 3)当e(k)≤-0.1 MPa时,PID控制器保持输出不变或按某一定值(如0.5)输出,脱离PID调节作用。 上述输出定值通过现场试验,在针对不同料液的错流过滤处理时作为经验值进行存储。PID的各项参数,通过现场试凑法[6]获取,作为经验值进行存储。图3所示为陶瓷膜差压控制模型,图中压力变送器输出信号为4~20 mA,电动调节阀驱动信号也为4~20 mA。 图3 陶瓷膜差压控制模型 4.2 程序设计 对101泵、102泵的出口流量控制采用一般PID控制即可,对陶瓷膜压差控制采用专家PID,因此系统采用三回路的PID控制。三回路PID在同一个定时中断程序中执行,并采用同一个采样周期,中断程序中对各回路PID以使能方式控制,这种方案的优点一方面利于系统以同样的采样周期采集信号,实现同步控制,利于陶瓷膜性能的稳定,另一方面,中断程序中采用使能方式控制PID,有利于PID实现无扰动的手动/自动切换,在专家PID执行过程中,也有利于获取专家经验参数。 图4所示为专家PID程序结构图,图中初始化主要是对PID参数、采样周期、定时中断时间和被控量设定值进行初始化,其中采样周期与定时中断时间须一致。表2为专家PID回路参数表,占用36个字节的存储空间,表中变量类型为输入/输出,表明在手动状态下,可以给相应的变量赋值,目的是为了实现无扰动的PID输出控制,同时也是为了获取PID专家经验参数。 图4 专家PID程序结构 4.3 监控画面设计 为了实现三回路PID控制,必须通过上位监控画面进行参数设置和数据显示,因此系统采用威纶触摸屏TK6070IH进行设计。图5所示为三回路PID参数设置及操作画面。 表2 专家PID回路参数表 图5 三回路PID参数设置及操作画面 图5(a)中实测值即为过程变量实时反馈值,图5(b)中可手动设置阀位开度,按下发送阀位信号按钮,使得PID回路输出一定值,一方面类似于信号发生器,可以验证阀的开度,另一方面可使PID输出一固定值,有利于PID的调节。按下各回路PID使能切换开关,可以方便操作PID的手动/自动无扰动切换。 4.4 试验结果与分析 试验时,系统中进料101泵的参数为流量为2 m3/h,扬程为200 m,循环102泵的参数为流量为25 m3/h,扬程为30 m,以满足系统任务需求第(1)条。运行时,进料泵和循环泵的出口流量两回路PID控制器的参数易获取,对应的比例增益分别是30、28,积分参数分别是7分钟,10分钟,微分参数都为0,跟踪精度均小于5%。但由于陶瓷膜不可能在短时间内就有较大的差压,因此获取差压PID回路的参数是在差压设定值为0.06 MPa的情况下获取,增益为20,积分参数为14分钟。通过在触摸屏上设置采样周期0.2 秒,由采样通道建立取样数据库并保存到U盘,将数据进行整理,获取图6所示差压专家PID回路曲线图。 图6 专家PID运行结果曲线 由图6(a)、(b)所示,在2.2秒之前,差压变量过程反馈值小于60 KPa时,PID输出使得V15调节阀开度一直是零, 在2.4秒时,由于受陶瓷膜的截留率影响,差压迅速上升至103 KPa,相当于给系统一阶跃信号,PID迅速给出信号,调节阀开度从关闭状态迅速至0.05开度,让差压维持在60 KPa附近,在约3秒时,V15阀的开度保持在0.02附近,差压误差也迅速由-43 KPa至0附近,在约3.4秒时,系统完全稳定,差压值稳定在58.1 KPa,跟踪精度达3.3%。由图6所示曲线看出,系统无超调现象发生,证明了专家PID控制策略的优越性,提高了系统的鲁棒性能。 该系统的开发,成功运用了三回路PID控制策略,有效提高了系统的鲁棒性、灵活性及适应性。系统在青岛炼化厂和宁波镇海炼化厂进行了无人化值守运行,运行稳定、可靠,在处理不同料液的过程中获取了该新型陶瓷膜有价值的实验数据,为系统接下来的小批量生产打下了坚实的基础。 [1] 潘艳秋,王文娟,王婷婷,等.基于油水分离的陶瓷膜基双层复合动态膜的制备和应用[J].天津大学学报(自然科学与工程技术版),2015,48(3):269-273. [2] 王文春,王 伟,程 翼,等. 陶瓷膜法处理退浆废水工艺研究及工业化装置运行评价[J].膜科学与技术,2015,35(4):26-28. [3] 范益群,邢卫红. 陶瓷膜表面性质研究进展[J]. 膜科学与技术,2013,33(5):1-4. [4] 黄永红. 电气控制与PLC应用技术[M].北京:机械工业出版社,2011. [5] 刘金琨. 先进PID控制MATLAB仿真[M].北京:电子工业出版社,2011. [6] 张亚锋. 电厂空冷岛喷雾冷却控制系统开发[J].计算机测量与控制,2014,22(12):3983-3984. Development of Control System for Ceramic Membrane Pilotscale Experiment Zhang Yafeng, He Yafeng (Jiangsu Key Lab of Numeric Electrochemical Machining, Changzhou Institute of Technology,Changzhou 213002,China) In order to obtain the optimal values of the operating parameters of the new ceramic membrane, on the basis of analysis of the structure and working principle of the ceramic membrane, the overall plan of the control system and the hardware subsystem and software subsystem are designed severally. A method was presented to achieve accurate control of differential pressure and flow through three loop expert PID control algorithm. Control system was designed with PLC for main controller, touch screen as the upper computer, pressure transmitter, flow transmitter and temperature transmitter for feedback device and electricity-controlled ratio valve for actuator. Running results show that when the value of the feed liquid pump outlet flow and circulation pump outlet flow are set, tracking error is within 5%, when the simulated import and export differential pressure value of ceramic membrane loop is set, tracking error is in 3.3%, and the system has the virtue of high control precision and good robustness. PLC; ceramic membrane; expert PID; control system 2015-12-18; 2016-01-17。 张亚锋(1976-),男,江苏泰兴人,讲师,研究生,主要从事光机电一体化方向的研究。 1671-4598(2016)06-0113-04 10.16526/j.cnki.11-4762/tp.2016.06.031 TP29 A

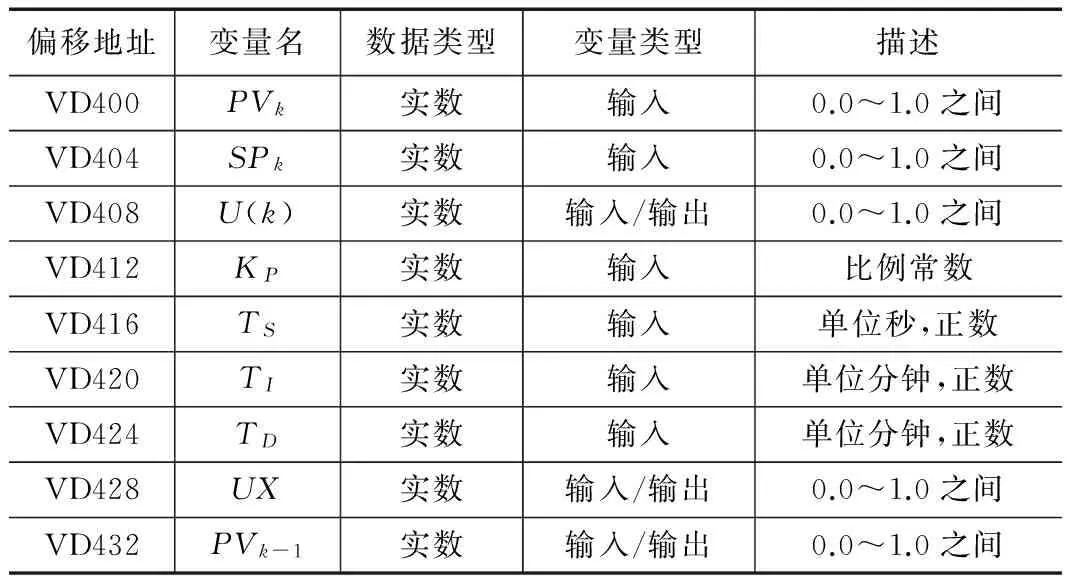

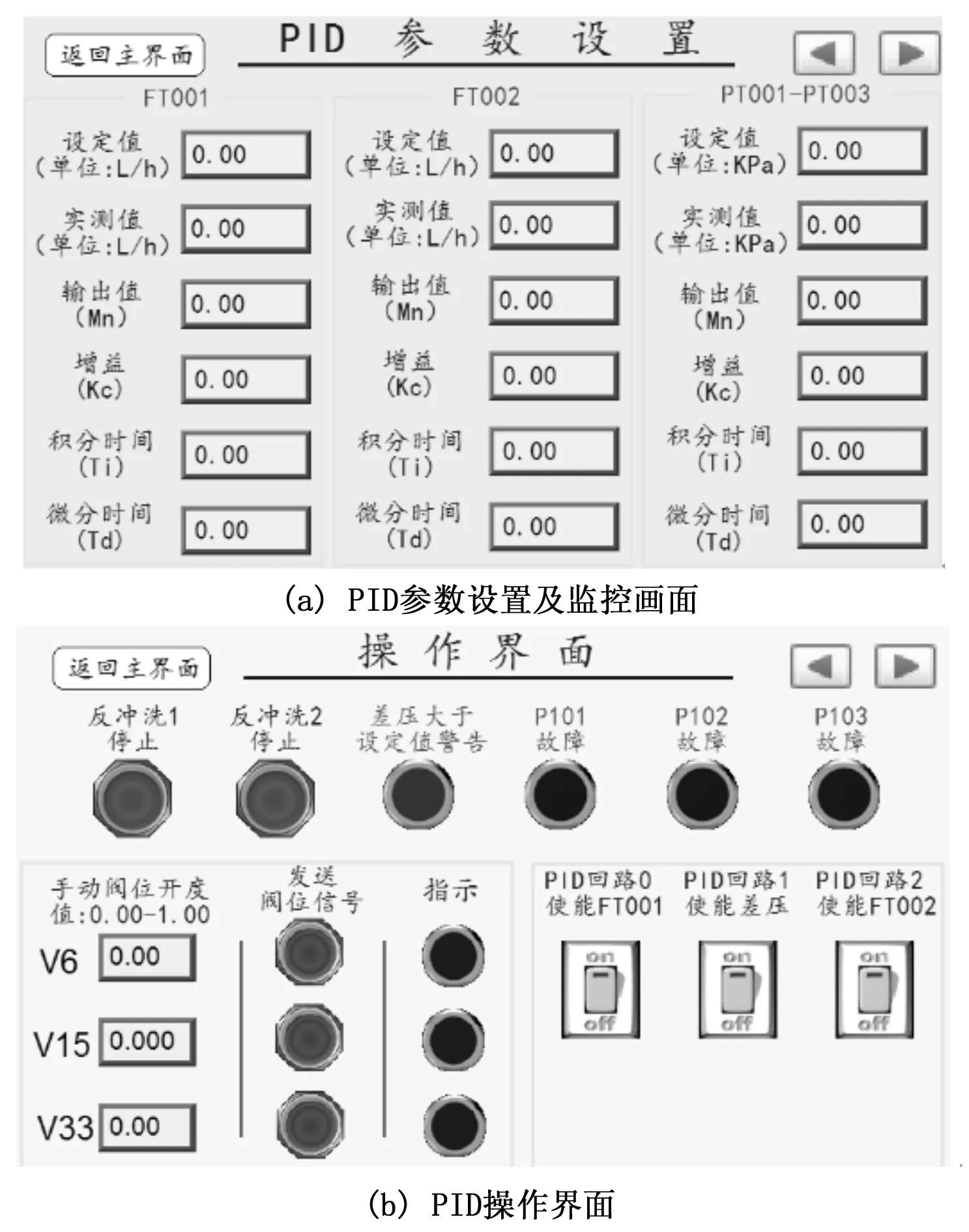

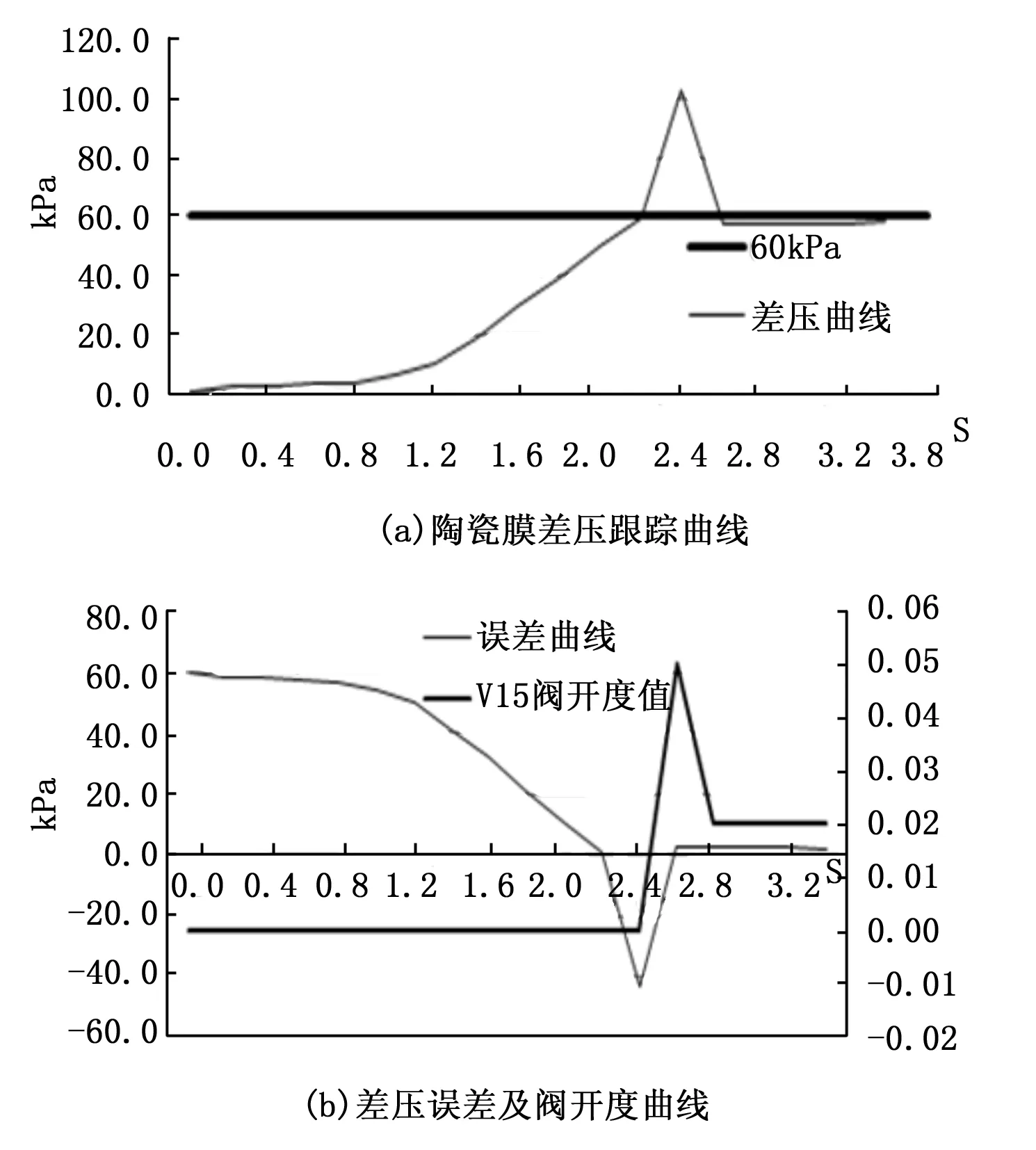

5 结束语