同心式永磁齿轮损耗分析及结构优化

2016-11-17葛研军王彪牛志袁直蒋成勇

葛研军,王彪,牛志,袁直,蒋成勇

(大连交通大学 机械工程学院,辽宁 大连 116028)*

同心式永磁齿轮损耗分析及结构优化

葛研军,王彪,牛志,袁直,蒋成勇

(大连交通大学 机械工程学院,辽宁 大连 116028)*

基于 CMG磁场强度谐波分析法,详细分析了 CMG各组成部分的损耗产生机理及其影响因素,应用有限元法计算出 CMG各组成部分的损耗值占比及相应的磁场分布变化规律,指出内永磁体外侧、调磁环内外两侧、外永磁体及其轭铁为产生损耗的主要位置;给出了 CMG各组成部分减小损耗的优化措施,即通过增加内外永磁体、调磁环及外轭铁上的隔磁槽并减小各组成部分的横截面积,可有效降低损耗.

同心式永磁齿轮;磁场分布;损耗分析;结构优化

0 引言

同心式永磁齿轮(Coaxial magnetic gear,CMG)是一种新型磁力传动装置,其内、外转子由轭铁及N、S极交替的永磁体构成且为同心式结构,因此可有效提高永磁体的利用率,其气隙磁通密度及转矩密度也比传统磁性齿轮高出很多[1-2].CMG的内、外转子之间有调磁环,可对内、外转子形成气隙磁场进行调制,因此运行时具有一定的传动比.

CMG运行时将产生可传递转矩的旋转磁场,CMG中的轭铁、调磁环及永磁体切割该磁场时将产生感应电流,从而造成磁场能量损耗,分析和减小该损耗可减小CMG的外形尺寸,并提高其整体运行效率,因此具有重要意义.

CMG中的永磁体一般采用稀土钕铁硼永磁材料,其充磁方式主要有平行充磁、径向充磁及Halbach的充磁.文献[3-4]研究表明:采用Halbach充磁后,虽然其损耗较平行充磁小20%,但Halbach充磁工艺复杂,一般难以实现,所以CMG的充磁方式一般均采用径向或平行充磁.

CMG中的轭铁及调磁环必须采用导磁性材料才能保证其形成闭合磁路.文献[5-6]采用软铁材料,虽然制造工艺简单但铁损很大;文献[7]采用复合材料为轭铁,虽然铁损很小,但造价极高.文献[8-9]采用硅钢片层压而成,其样机试验运行稳定且效率高达97%,因此CMG一般多采用轭铁为层压硅钢片结构,永磁体为平行充磁的稀土钕铁硼永磁体制造.

目前研究CMG损耗的文献较少,一般仅借助于有限元软件进行磁场分析进而求出损耗值.文献[10]利用有限元三维模型磁场分析,得出了CMG端面漏磁及涡损值;文献[11]分析了CMG的磁场变化规律并得出了铁损及转速的变化关系;文献[7]及[12-13]对CMG进行样机试验,得出其涡损及铁损与转速的变化关系,并给出了效率曲线.上述文献仅计算出CMG的损耗值,但并未揭示其损耗形成机理,也未给出合理的优化方法.

本文首先采用谐波分析法揭示了CMG损耗产生机理,然后分别计算出CMG各组成部分的损耗值对总损耗的占比,分析了CMG在运行过程中各组成部分的磁场变化规律,指出CMG各组成部分产生损耗的原因及其相应部位,并给出其结构优化方法:可有效降低CMG损耗值,减小其整体机械结构,提高其运行效率及其稳定性.

1 CMG损耗产生机理

图1为CMG机械结构示意图.其中,磁极对数较多的为低速永磁圈(一般为外转子,其上的永磁体为外永磁体),磁极对数较少的为高速永磁圈(一般为内转子,其上的永磁体为内永磁体),调磁环则由铁磁性及非铁磁性物质交错组成;外转子、内转子及调磁环绕共同轴心O旋转.CMG有两层气隙,其中外转子与调磁环之间的气隙为外气隙;而内转子与调磁环之间的气隙则为内气隙.

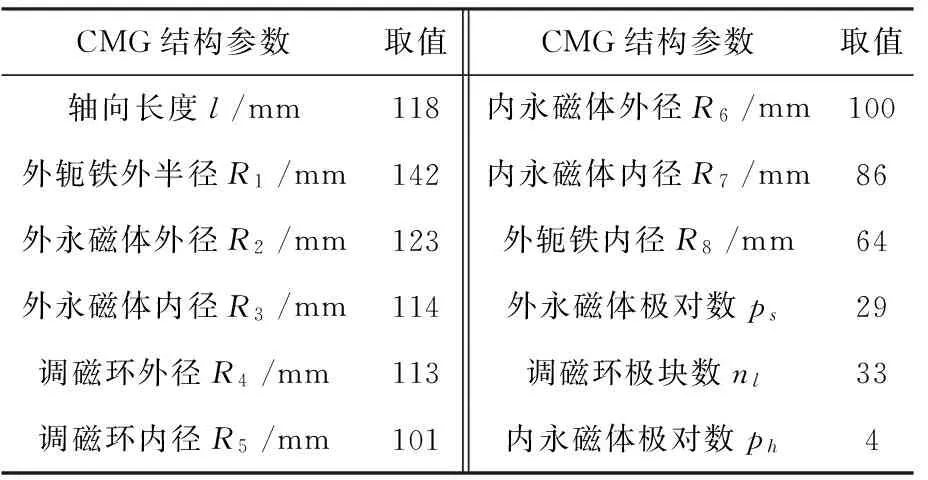

若设外转子为定子,其永磁体磁极对数为ps=29;调磁环为输入转子,其调磁极块数为nl=33;内转子为输出转子,其永磁体磁极对数为ph=4.则由CMG的运行原理及结构组成可得表1所示的结构参数.

表1中,CMG的传动比G=nl/ph,其输入转速ωl=212 r/min,输出转速ωh=ωl·G=1750 r/min.

图1 CMG结构简图

CMG结构参数取值CMG结构参数取值轴向长度l/mm118内永磁体外径R6/mm100外轭铁外半径R1/mm142内永磁体内径R7/mm86外永磁体外径R2/mm123外轭铁内径R8/mm64外永磁体内径R3/mm114外永磁体极对数ps29调磁环外径R4/mm113调磁环极块数nl33调磁环内径R5/mm101内永磁体极对数ph4

注:轭铁及调磁环材料均为D23-50(两面绝缘的硅钢片);永磁体材料为NdFe35,充磁方式为平行充磁.

由文献[7]知,CMG内外转子上的永磁体其所产生的磁场,经调磁环调制后,气隙中的谐波次数将发生变化,只有相同次数的谐波发生耦合后才能传递转矩.另外,CMG中损耗的产生也是由于各次谐波旋转后,内外转子中的永磁体、轭铁及调磁环切割磁场所产生铜损及铁损造成的.

由上述可知,分析CMG中气隙磁场的谐波组成对分析其损耗产生机理具有重要意义.

2.4 PFIQ-7、PFDI-20评分在治疗前后和组间的差异 研究组PFIQ-7、PFDI-20评分显著低于治疗前以及对照组治疗后(P<0.05)。见表5。

表2为表1所示的CMG内气隙的各次谐波,表2中,m1、m2、m3、m4、m5、m6、m7、m8、m9、m10、m11、m12、m13、m14、m15均为内气隙谐波次数系数;其中,m1、m2、m5、m7、m14、m15为调制磁场中谐波次数相同且可产生耦合并传递转矩的谐波系数;m3、m4、m6、 m8~m13则为调制磁场中存在但没有产生耦合的谐波,这些谐波其旋转速度与CMG各转子的转速不同步,因此运行时其所产生的交变磁场也会切割内、外转子及调磁环,并在其中产生感应电流,进而在永磁体中产生涡损,在轭铁及调磁环中产生铁损.

表2 CMG 内气隙谐波组成

因此,为便于研究CMG各组成部分的损耗情况,应分析磁场强度在其相应部分的分布规律,为方便研究,可取图1所示的CMG各组成部分的底部、中间及顶部三个点分别进行分析.

图1中,a、b、c分别为内轭铁底部、中间及顶部三个点;d、e、f分别为内永磁体底部、中间及顶部三个点;g、h、i 分别为调磁环底部、中间及顶部三个点;j、k、l分别为外永磁体底部、中间及顶部三个点;m、n、q分别为轭铁底部、中间及顶部三个点.

2 CMG损耗分析

2.1 永磁体涡损值计算

由文献[14]知,永磁体的涡流损耗Wec可由式(1)所示的各次谐波所产生的感生涡流密度的损耗迭加计算.

(1)

式中,Jn为n次谐波感生电流密度,σ为永磁体电导率,ν为永磁体体积.

式(1)中,Jn与交变磁场强度变化幅值、频率及永磁体电阻R有关,而R=ρl/A(ρ为永磁材料密度,l为永磁体轴向长度,A为永磁体横截面积);当磁场变化幅值及频率越大时,R越小,Jn值越大.

因此由上述分析知:降低各次不参与传递转矩的谐波幅值,选择合理的永磁体牌号及优化永磁体形状均可有效减小Wec值.

2.2 硅钢片铁损数值计算

轭铁及调磁环在各次谐波中产生的铁损Wiron可由式(2)所示的斯坦梅茨方程(Steinmetz′s equation)计算[10].

(2)

式中,V为硅钢片体积,why为硅钢片磁滞损耗,wec为硅钢片涡损,F为磁场强度变化频率,Bnr为磁场强度径向分量,Bnt为磁场强度切向分量,α为常数,Ah为硅钢片磁滞损耗系数,Ae为硅钢片涡损系数.

由式(2)知:Wiron值与Ah、Ae、f、Bnr及Bnt的幅值以及各转子转速有关,因此合理选取硅钢片牌号,降低各次不耦合谐波幅值均可减小Wiron值.

2.3 CMG损耗分布

将表1所示的模型参数在Ansoft中进行有限元动态仿真,可得ωh=1 750 r/min,输出转矩Th=100 N·m时CMG中Wiron=54.2W,Wec=383W,其各部详细比例如图2所示.

图2 CMG损耗分布

由图2可知:①Wec占CMG总损耗值约3/4,且外永磁体的涡损值最大,因此分析并优化CMG的涡损对提高其使用性能至关重要;②Wiron约占总损耗值的1/4,其中调磁环、外轭铁是铁损的主要来源,而内轭铁的铁损则相对较小;③外转子损耗占总损耗值约1/2,因此外转子是进行结构优化的关键构件.

3 CMG磁场变化对 Wec、Wiron影响

由于CMG磁路组成、内部磁场变化规律及谐波组成较为复杂,因此传统的集中参数磁路法不适于CMG损耗分析.而有限元法较适用于求解非线性问题且计算精度高,因此,可基于表1所示的结构参数建立二维有限元模型,然后计算CMG稳定运行时各组成部分在不同位置的磁场强度变化规律.

由文献[16]知:CMG磁场分布呈周期变化,因此同一圆周上各点旋转一周时,磁场变化相同,仅存在一个时间差.沿图1中x轴或y轴正方向分别取五个构件临近边界及中线与x、y轴的交点为监测对象,如图1中a~n点及q点.因此,由表1所示的模型参数在Ansoft中进行瞬态仿真,可得其稳定运行时,图1中a~q点的磁场强度变化曲线,如图3 所示.

(a) a~c点磁场强度变化曲线

(b) d~f点磁场强度变化曲线

(c) g~i点磁场强度变化曲线

(d) j~l点磁场强度变化曲线

(e) m~q点磁场强度变化曲线

由图3(a)可知,内轭铁中的磁场强度由a~c点逐渐增大,而且距离a点越远增大越快,因此其铁损主要在靠近c点处;由于a~c点的磁场变化周期相同但交变幅值较小,即其磁场变化较小,因此由式(2)知,其所产生的铁损值也较小.

由图3(b)可知,内永磁体中的磁场强度由f点向d点逐渐增大,但是其均值过渡的较为平稳;f点附近的磁场强度波动最大,而靠近d点处其磁场强度变化最小,因此内永磁体产生涡损的主要位置是其外表面;由于内永磁体外表面的磁场强度幅值较大,且A也较大,因此Jn也随之较大,由式(1)值,其将产生较大的涡损值.

由图3(c)可知,调磁环中的磁场强度均值由i点、g点向h点逐渐减小;磁场强度变化幅值同样由i点、g点向h点逐渐减小且g点最大;由于调磁环的F最大,因此根据式(2)可知,调磁环i点及g点附近的铁损值较大.

由图3(d)可知,外转子永磁体中的磁场强度均值在各处基本保持不变,其频率也基本一致;其波动幅值从j点向l点逐渐减小,但k点及l点的磁场强度基本一致,因此在j点附近Jn较大;虽然外永磁体磁极的A较小,但磁极对数较多,因此ν也较大,产生的涡损值也较大.

由图3(e)可知,外轭铁中磁场强度均值由m点向q点逐渐减小,且越靠近q点其均值减小越快;其F值由m点向q点逐渐增大,且正弦畸变程度也逐渐增大,这是由于距离q点越近,轭铁中的磁场谐波次数越多.

通过上述分析可得组成CMG各部分的磁场分布变化规律及产生损耗的主要位置:内永磁体外表面、调磁环两侧、外永磁体及外轭铁均为损耗产生的主要来源.

4 模型优化

由图3、式(1)及式(2)可知,CMG的损耗值取决于其各组成部分的体积、内外永磁体的截面积以及磁场强度的变化频率及其幅值.通过合理优化CMG各组成部分的结构既可改变上述参数值进而减小损耗.

由文献[15]可知,在永磁电机轭铁上增加隔磁槽可以减少甚至消除某些不参与磁场耦合的谐波,因此在CMG中的外轭铁外侧增加隔磁槽也可有效降低不参与耦合的谐波幅值,同时减小外轭铁体积.

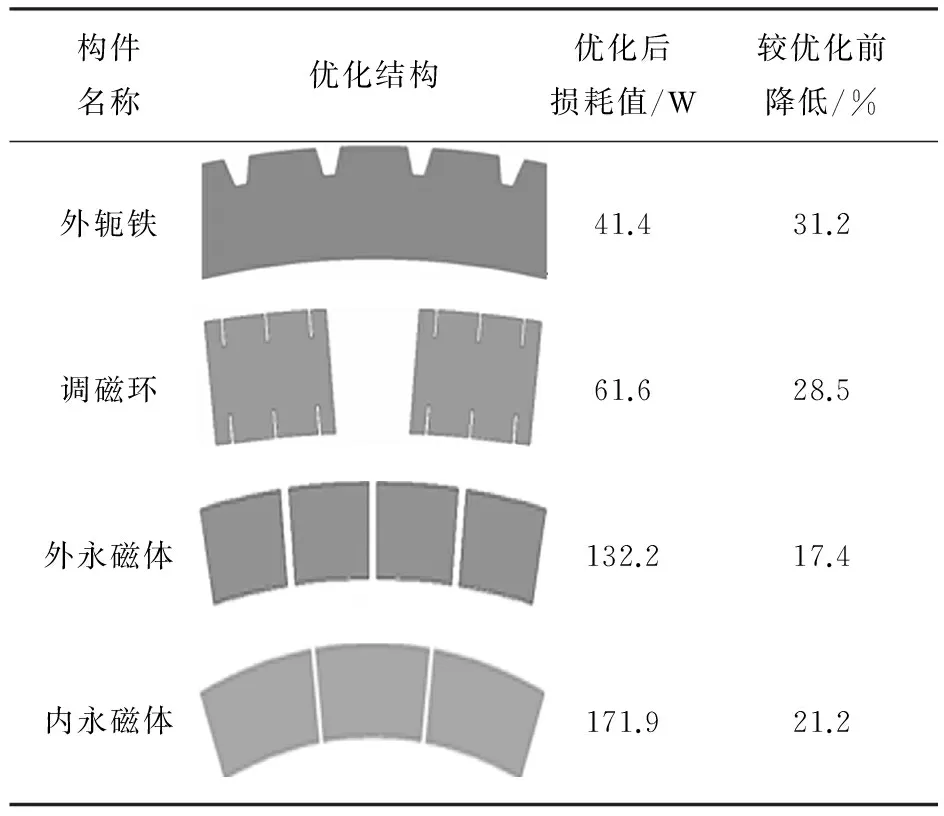

外轭铁优化后其结构形状及铁损值如表3所示.同理在调磁环两侧增加隔磁槽也可降低不耦合谐波幅值,其优化后的结构形状及铁损值如表3所示.

由图3(b)及式(1)可知,降低永磁体的A值可减小其涡损值,因此将内永磁体极块分成三块,且每块永磁体间隔1 mm,即可有效减小Jn值从而降低其涡损值,优化后的内永磁体结构形状及涡损值如表3所示.同理在外永磁体各极块间增加1 mm隔磁槽也可减小其Jn值,并进而减小其涡损值,优化后的外永磁体结构形状及涡损值如表3所示.

表3 CMG优化结构及其损耗值

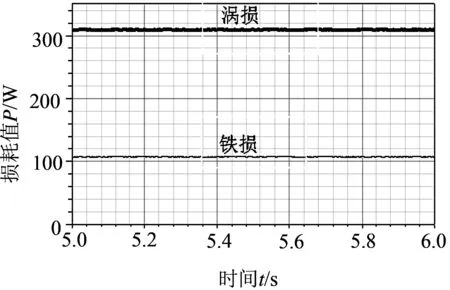

结合表1所示的各参数并将表3所示的四种优化结构引入到Ansoft电磁仿真有限元模型中计算,可得图4所示的CMG总损耗值.

图4 优化后CMG损耗值

图4中,涡损由优化前的383W减小至优化后的308.4 W,即较优化前涡损值减小了19.5%;而铁损值由优化前的154.2W减小至优化后的106.5W,即较优化前铁损值减小了31%.

5 结论

(1)CMG运行时两个气隙中既存在耦合的谐波磁场以传递转矩,也存在没有耦合的谐波磁场;所有的谐波磁场在切割CMG中的轭铁、调磁环及永磁体时均产生感应电流,从而造成能量损耗;

(2) CMG中损耗产生的主要位置为:内永磁体外表面、调磁环两侧、外永磁体各表面及其内部、外轭铁各表面及其内部;

(3)内轭铁沿径向的磁场变化周期相同但交变幅值小,其产生铁损值也小;内永磁体外表面磁场强度幅值最大,其产生的涡损值也最大;调磁环中的磁场强度由内、外两侧向中间逐渐减小且变化频率最大,因此其两侧附近的铁损值较大;

(4)外永磁体磁场强度基本保持不变,其磁极截面积及频率变化也较小,但由于磁极对数较多,因此总体积较大,产生的涡损值也较大;外轭铁中磁场强度由内径向外径逐渐减小,但频率变化却逐渐增大,其铁损值应由式(2)计算结果决定;

(5)CMG的损耗值与其各组成部分的体积、永磁体截面积、磁场变化频率及其幅值有关,分析和减小这些位置所产生的损耗可减小CMG的外形尺寸,并提高其整体运行效率.

[1]PETER O R, TORBEN O A, FRANK T J, et al. Development of a High-Performance Magnetic Gear[J]. IEEE Transactions on Industry Applications,2005, 41(3): 764-770.

[2]GOUDA E, MEZANI S, BAGHLI L, et al. Comparative Study between Mechanical and Magnetic Planetary Gears[J]. IEEE Transactions on Magnetics,2011, 47(2):439-450.

[3]葛研军, 赵鹏, 刘艳龙, 等.磁场调制式永磁齿轮Halbach充磁与平行充磁分析比较[J]. 机械设计与制造,2014(7):103-107.

[4]LINNI JIAN, CHAU K T. A Coaxial Magnetic Gear With Halbach Permanent-Magnet Arrays[J]. IEEE Transactions On Energy Conversion,2010,25(2):319-327.

[5]FUJITA T, ANDO Y, NAGAYA K,et al. Surface Magnet Gears with a New Magnet Arrangement and Optimal Shape of Stationary Pole Pieces[J]. Journal of Electromagnetic Analysis and Applications,2013, 5(6): 243-249.

[6]刘新华, 新型磁场调制式磁性齿轮的设计研究[D].上海:上海大学, 2008.

[7]JACK A G, MECROW B C, DICKINSON P G, et al. Permanent-Magnet Machines with Powdered Iron Cores and Progressed Windings[J]. IEEE Transactions on Industry Applications, 2000, 36(4):1077-1084.

[8]ATALLAH K, CALVERLEY S D, HOWE D. Design, analysis and realization of a high performance magnetic gear[J]. IEE Proceedings Electric Power Applications, 2004, 151(2):135-143.

[9]BRONN L, WANG R J, KA M J. Development of a shutter type magnetic gear[C]. Proceedings of the 19th Southern African Universities Power Engineering Conference (SAUPEC), 2010:78-82.

[10]FRANDSEN T V, RASMUSSEN P O. Loss Investigation of Motor Integrated Permanent Magnet Gear[C].2014 17th International Conference on Electrical Machines and Systems (ICEMS),2014:2673-2679.

[11]ZANI R, BORISAVLJEVIC A, JANSEN J W, et al. Iron Loss Investigation of Miniaturized Magnetic Gears having Solid Cores[C]. 2014 17th International Conference on Electrical Machines and Systems (ICEMS), 2014:3078-3082.

[12]FUKUOKA M, NAKAMURA K, ICHINOKURA O. Experimental tests of Surface Permanent Magnet Magnetic Gear[C]. Electrical Machines and Systems (ICEMS), 2012 15th International Conference ,2012:1-6.

[13]GERBE S, WANG R. Evaluation of a Prototype Magnetic Gear[C]. Industrial Technology (ICIT), 2013 IEEE International Conference ,2013:319-324.

[14]KATSUMI YAMAZAKI, ATSUSHI ABE. Loss Investigation of Interior Permanent-Magnet Motors Considering Carrier Harmonics and Magnet Eddy Currents[J]. IEEE Transactions on Industry Applications, 2009,45(2):659-665.

[15]DAJAKU G, GERLING D. A novel 12-teeth/10-poles PM machine with flux barriers in stator yoke [C]. Int. Conf. Electrical Machines (ICEM),2012:36-40.

[16]PENZKOFER A, ATALLAH K. Magnetic Gears for High Torque Applications[J].IEEE Transactions on Magnetics,2014, 50(1):810-814.

Loss Analysis and Structure Optimization of Coaxial Magnetic Gear

GE Yanjun, WANG Biao, NIU Zhi, YUAN Zhi, JIANG Chengyong

(School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China)

Based on harmonic analysis method of magnetic field intensity, the generating mechanism of the loss and its influencing factors are labored. FEM method is adopted to calculate the percentage of the loss of each ingredient and the distribution law of the corresponding magnetic field. The main position producing the loss is the outer side of the inner permanent magnet, the both sides of the ferromagnetic pole-pieces, the outer permanent magnet and its yoke. Then the optimization methods to reduce effectively the loss of CMG is given, which is to increase the flux barriers of the inner and outer permanent magnet, ferromagnetic pole-pieces and outer yoke, and to decrease the cross section area of each ingredient.

coaxial magnetic gear; magnetic field distribution; loss analysis; structure optimization

1673-9590(2016)04-0061-06

2016-01-08

国家自然科学基金资助项目(51375063)

葛研军(1964-),男,教授,博士,主要从事机电传动与控制的研究E-mail:yjge@djtu.edu.cn.

A