规整结构催化剂的制备

2016-11-17殷伊琳

殷伊琳

(天津渤海化工集团有限责任公司,天津 300040)

规整结构催化剂的制备

殷伊琳

(天津渤海化工集团有限责任公司,天津 300040)

规整催化剂兼有催化剂和反应器的特点与性能,具有低压降、低能耗、优良的传递性能、体积较小、易于放大等突出优点,具有良好的应用前景。本文总结了规整结构催化剂的几种不同制备方法、特点和适用范围,最后提出大规模应用规整型催化剂的可行性。

规整结构催化剂;反应器;骨架载体;第二载体涂层

规整结构催化剂广泛应用于治理汽车尾气,减少场外发电站气体的催化还原,还可用于催化气相氧化。现今工业生产采用规整结构催化剂应用非常有限,目前,只有使用蒽醌法生产过氧化氢大规模的工业应用规整催化剂。但在多相反应中,规整结构反应器比传统的流化床和固定床反应器在能耗、效率、催化剂分离和安全性能方面具有更明显的优势。

1 规整结构催化剂的特点和组成

规整结构催化剂通常由骨架载体、第二载体、活性组分、助催化剂四部分组成,它兼有催化剂和反应器的特点与性能,能够提高催化剂的活性和选择性,消除反应床层上不均匀分布,具有低压降、低能耗、优良的传递性能(尤其是传质)、体积较小、易于放大等突出优点,尤其是催化剂能以薄层涂覆在孔道壁上,不存在催化剂磨损和分离的问题。它有较高的几何表面积、较低的压力降和较短的扩散距离,能够提高催化剂效率,具有良好的应用前景,越来越多地受到化学工业界的重视。规整结构催化剂主要是由一些相互隔开的细小的、垂直的、平行的管道构成的单一结构。管道一般为矩形,但也有三角形、六角形或其他更复杂的几何结构。骨架材料通常采用多孔陶瓷材料。陶瓷规整载体孔密度为每平方英寸的孔数25~1600 cpsi,图1显示了不同孔密度的骨架基体。高密度孔数载体使几何表面积增加,催化剂更有效的利用。孔密度较高的缺点是更加难于生产,更加难于洗涤,而且反应器有更高的压降,反应速度和可能发生的副反应将影响最佳孔密度的选择。

2 规整结构催化剂的制备

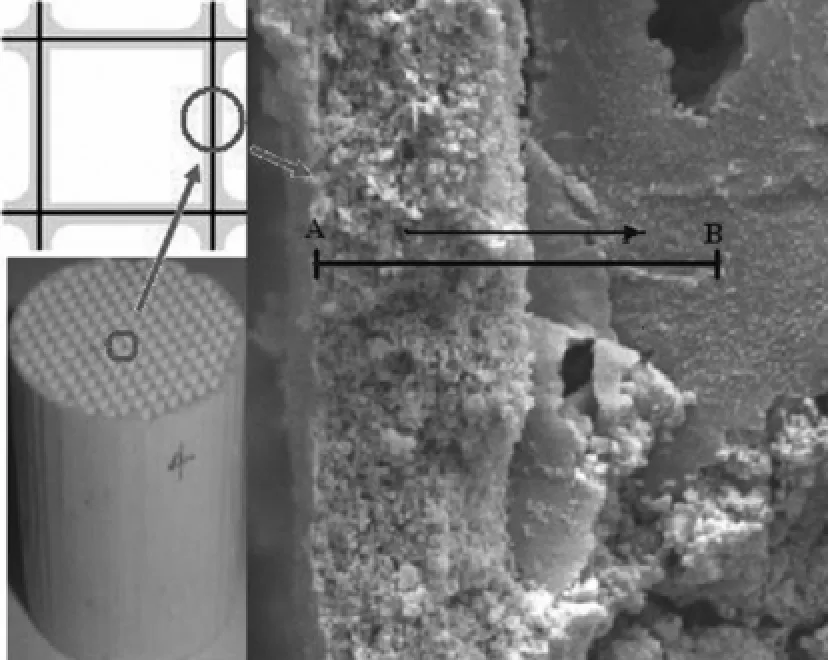

规整结构催化剂制备类型分为以下三类。第一种是骨架载体规整挤出,负载第二载体,负载活性组分,前驱体活化;第二种是骨架载体规整挤出,负载惰性材料,涂覆聚合物或涂层或水合分子筛;第三种是包含活性组分的骨架载体直接规整挤出。利用涂层技术的优势是由于到活性中心的扩散距离短,扩散距离对活性组分影响很小,催化剂能更有效的利用。图1为规整结构催化剂内部结构图。

图1 规整结构催化剂内部结构图

2.1 第二载体涂覆方法

在氧化铝球磨机加入小球,氧化铝、硝酸、去离子水混合球磨7.5h[1]。涂覆的浆液准备好后,将空白的骨架载体浸渍其中约1min。取出骨架载体用加压空气将孔壁通道内的剩余液体吹出,然后水平放好载体,围绕其轴心不断旋转对载体进行干燥,以防止重力造成的涂层不均匀分布,最后进行高温焙烧。大多数方法涂层负载上量是5%~10%,如果需要更高的上量,在焙烧或干燥后进行重复涂覆。若干燥后不焙烧进行重复涂覆,第一次浸渍的涂层沉积物在第二次浸渍时溶解,涂层量没有第一次焙烧后增加的多,但缩短了制备时间。可涂覆规整载体的长度由涂覆浆液的黏度控制。黏度过高,需要更高的空气压力吹出剩余液体,但气速过高使涂层量损失。

2.2 负载活性组分

活性组分在规整结构载体上的负载与常规负载型催化剂制备的方法相似。金属活性组分的负载方法有浸渍法,离子交换法和沉积沉淀法。

金属负载规整体最简单的方法是浸渍。如果金属与载体表现出明显的相互作用,浸渍应在尽可能最短的时间内完成,以防止金属负载的不均。如果金属和载体没有相互作用,只是作为溶质溶解在规整载体涂层液体中,由于毛细管力量,液体将从湿的部分移动至干的部分。

离子交换法进行金属负载的优势是不会轻易发生金属与载体的相互作用和在干燥时产生分布不均的问题。Hepburn等[2]的文章讨论了浸渍不同的贵金属的氧化铝载体和金属进入载体的渠道壁上产生的浓度分布曲线。对于常规催化剂载体,这将导致金属的蛋壳型分布。对于规整载体,这可能会导致多数铂金沉积在载体通道入口处。加入竞争性吸附酸有助于获得均匀分布。

沉积沉淀法的优点是,通过缓慢而均匀地加热,会使整个液体同时过饱和。这一过程要求金属盐具有足够高的溶解度。如果溶解度小于需要负载量,最好的方法是若干次重复此过程。在较大的液体体积中放置规整载体,然后液体循环的通过载体。这将再次引起金属不平衡分布,大量液体过饱和状态使大部分金属将沉淀在规整载体入口[3]。

2.3 在规整体上涂覆现成的催化剂

这种生产方法可以使规整催化剂的形成最优化。但存在高温结烧可导致晶体结构损失或金属催化剂载体的烧结的问题。因此,要加入一些助催化剂,如粘结剂,表面活性剂和临时粘结剂。

最常用的粘合剂是硅胶或氧化铝。氧化铝的优势是比硅更耐热,另外氧化铝可以在体系中引进酸,较硅粘合剂应用范围更广泛。表面活性剂可添加到涂层的料浆中,以便粒子在浆料中的分散。为了防止颗粒在载体焙烧之前脱落,加入临时粘结剂,如纤维素化合物,可以帮助保持颗粒附在载体上。在焙烧时,临时粘结剂混合物蒸发。

为获得催化剂、粘合剂和载体之间的良好物理作用,最低的焙烧温度要达到673K[4]。如果催化剂的耐热温度低于673K,则此种方法不适用。

3 其他类型的规整结构催化剂

3.1 骨架载体上原位合成分子筛制备规整催化剂

分子筛合成的方法,可以应用于规整型催化剂。这种无粘合剂单步合成法使分子筛能够直接在催化剂的表面聚集。多篇文献和专利专门讨论了载体表面分子筛的聚集情况[5]。人工合成分子筛涂层有几种方法,例如将载体直接浸在硅酸盐的混合溶液中或者只含有反应物的液体里。直接合成方法对于混合物的组成,温度以及持续时间,溶液能否浸透载体,载体性能,形成的硅酸盐覆盖物的厚度和硅酸盐晶体的性能都有严格的要求。使用这种方法制备分子筛覆盖层的时候,要充分考虑可能对载体造成的腐蚀。为了避免腐蚀,可以使用温和的合成条件或者在载体的表面涂上一层保护层[6]。

3.2 挤条型整体催化剂

挤条型整体催化剂是催化剂本身加入一些黏合剂挤出形成一个整体形状。

4 总结

规整结构催化剂的制备需要在传统催化剂制备程序基础上采取其他步骤。涂覆过程适用于规整结构催化剂和传统催化剂,其各有优点和缺点。规整载体的活性组分涂覆过程,需要格外小心,以免造成活性组分在载体上的不均匀分布。负载金属活性组分最合适的方法是离子交换或均匀沉积沉淀,浸渍后冷冻干燥。规整催化剂制备使用载体费用低,再加上操作上的优势(无搅拌,低压力降,没有催化剂分离,等等),使得大规模应用规整型催化剂是可行的。

[1]X.Xu,H.Vonk,A.Cybulski,J.A.Moulijn,in:G.Poncelet,J. Martens,B.Delmon,P.A.Jacobs,P.Grange(Eds.),Preparation of Catalysts VI,Elsevier,Amsterdam,1995,1069.

[2]Hepburn,Monica,Preparation menegola Monolithic Catalysts withHigh Thermal Conductivity[J].Ind.Eng.Chem.Res.2005,44,30-40.

[3]Jinwen Chen a,Hong Yang,Mathematical modeling of monolith catalysts and reactors for gas phase reactions[J].Applied Catalysis A:General 345(2008)1-11

[4]何小荣,朱家义,胡晓丽,等,焙烧温度对Al2O3载体及Pd/Al2O3催化剂性能的影响[J].石化技术与应用,2009,27(3):233-237.

[5]Landong Li,Bin Xue,Direct synthesis of zeolite coatings on cordierite supports by in situ hydrothermal method[J].Applied Catalysis A:General 2005:312-321.

[6]A.Nijhuis,A.E.W.Beers,T.Vergunst et al,Preparation of monolithic catalysts[J].Catalysis Reviews,2001,43:345-380.

10.3969/j.issn.1008-1267.2016.05.016

TQ426.61

C

1008-1267(2016)05-0042-03

2016-03-18