用碳化硅作炼钢脱氧剂的应用实践与理论探讨

2016-11-17薛修治

薛修治

(中车沈阳机车车辆有限公司,辽宁沈阳110000)

用碳化硅作炼钢脱氧剂的应用实践与理论探讨

薛修治

(中车沈阳机车车辆有限公司,辽宁沈阳110000)

根据应用碳化硅作炼钢用扩散脱氧剂的实践,论述了碳化硅脱氧的机理、效果和应注意的问题。认为碳化硅是比较优良的脱氧剂,对于提高钢液质量和降低成本具有重要意义。

碳化硅;炼钢;脱氧剂;机理;应用

碳化硅是一种人造化合物,是用硅砂及碳素材料在间歇式电阻炉内经高温焙烧而成的。由于其硬度和耐火度较高,以往在国内主要用于制造砂轮等磨具和特殊的耐火材料。近年来,随着人们对其化学性质的进一步了解,越来越多地被用于作炼钢脱氧剂。

中车沈阳机车车国内有限公司铸钢分厂从九十年代初期开始应用碳化硅,取代原来的碳粉+硅铁粉作扩散脱氧剂,不但简化了操作,提高了钢液质量,而且取得了较好的经济效益。

1 碳化硅的理化性能

1.1物理性能[1]

颜色:灰黑色、有光泽;颗粒密度:3.2 g/cm3;硬度:莫氏硬度在9.2~9.6之间,高于刚玉,仅次于几种超硬材料;抗压强度:15 MPa;熔点:碳化硅没有通常意义的熔点,只有分解温度,在2 200℃~2 700℃之间,取决于测量时的气氛和试样的纯度。

1.2化学性质

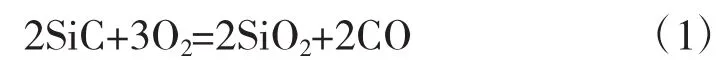

分子式:SiC;分子量:40.07;组成(质量分数):Si 70.045%,C 29.955%;碳化硅本身易于被空气中的氧所氧化,氧化的反应式为:

由于氧化后在其表面形成了一层SiO2薄膜,阻碍了氧化的进一步进行,所以碳化硅能够稳定地存在于大气中。

2 碳化硅的脱氧机理[2]

当颗粒状的碳化硅加入到炉渣中后,由于碱性炉渣与钢液的作用,使碳化硅表面的二氧化硅迅速与渣中的金属氧化物(MO)化合成低熔点的硅酸盐。其反应式为:

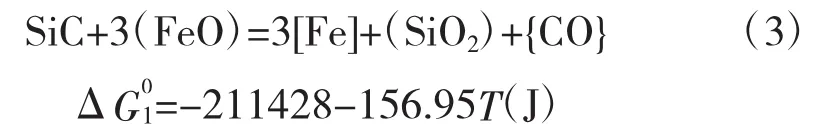

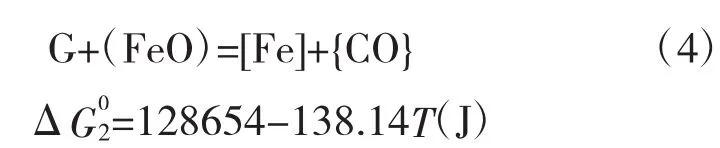

再加上熔池的机械冲刷,使碳化硅颗粒表面的二氧化硅薄膜很快被破坏。这样,碳化硅就会与钢渣接触,并被其中的氧化亚铁(FeO)所氧化,即:

同时,碳化硅中的游离碳在高温下也参加脱氧反应:

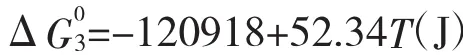

随着渣中(FeO)含量的减少,钢中溶解的[O]不断向渣中扩散转移:

这样,就达到了扩散脱氧的目的。

由于SiC的比重略大于还原渣,所以有一部分未反应完的SiC沉淀到钢-渣界面上直接与钢水中的[O]反应:

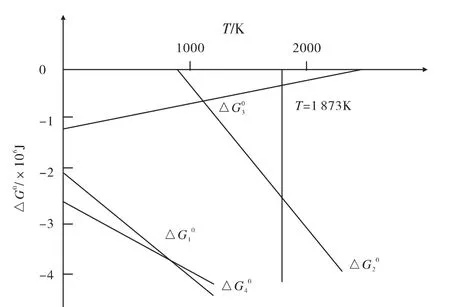

从而使脱氧反应更直接、更快速、更彻底。上述反应的ΔG0-T曲线如图1所示。

图1 ΔG0-T曲线

计算得知,当温度T=1 600℃(即T=1 873 K)时,

综上所述,温度升高有利于碳化硅脱氧反应的进行。

由于碳化硅的脱氧反应大部分是在渣层内或钢一渣界面处进行的,反应产生的一氧化碳气体在渣中上浮过程中很易使渣呈泡沫状,因而使其流动性变好,有利于上述反应和脱硫反应的进行。所以,用碳化硅脱氧的动力学条件是相当优越的。而用碳粉+硅铁粉脱氧则无此优越性。

3 碳化硅作扩散脱氧剂的应用实践

3.1钢种

铸钢分厂熔炼的钢种是以低碳钢和低合金钢为主,如ZG230-450、ZG25MnNi、ZG25MnCrNiMo等,其化学成份要求如表1.

表1 化学成份(质量分数,%)

3.2碳化硅的技术要求

碳化硅的技术要求见表2.

表2 碳化硅的技术要求

3.3还原期操作

还原初期的预脱氧和造稀薄渣工艺不变。

加入造渣材料后,立即加碳化硅进行还原。碳化硅加入总量一般为6 kg/t~8 kg/t钢。为了保持稳定的还原性气氛,SiC应少量多次加入。炉渣碱度为3.5左右,渣量3%~4%.

为保证充分的脱氧和脱硫,应造好白渣,并保持熔池具有较高的温度,一般应达到1 580℃~1 630℃.温度过低则反应速度慢,且容易增碳;过高则钢水吸气严重,且对炉衬损害较大。

终脱氧与出钢工艺不变。

3.4应用效果

根据多年的应用实践,使用碳化硅脱氧有以下几方面的优点。

3.4.1脱氧能力强,变渣快,还原时间可缩短

碳化硅的脱氧反应是在钢渣内部进行的,SiC与(FeO)可以充分接触,并缩短了[O]向渣中扩散所需的时间,所以反应速度较快,进行得也较彻底,而且SiC的脱氧能力较强,所以变渣快,并使还原时间缩短。根据初步统计,原来使用碳粉+硅铁粉脱氧的还原期时间平均为36.9 min,而使用碳化硅后,现在平均只要27.5 min,即可脱氧良好。所以说SiC使还原期时间缩短了9.4 min,按还原期的供电制度算,可节约电能18.8 kwh/t钢,所以全年可节电(按年产1.5万吨钢水计算)282 000 kwh/t,约合13万元。

3.4.2操作简便,易于管理

用碳粉和硅铁粉还原时,既要考虑C与(FeO)反应的不完全性和反应速度较慢,又要考虑硅铁粉在渣钢界反应产生的(SiO2)可能沾污钢液的问题(因FeSi比重较大),同时还要注意增C的倾向,操作起来不易掌握。碳化硅将脱氧所用的C与Si合二为一,使其加入更为简便。按照订货的技术要求,每100 kg碳化硅中C与Si的质量分数为:

C:[65%×29.955%+(87-65)%]×100=41.47(kg)

Si:65%×70.045%×100=45.53(kg)

其中C与Si的比例近似为1∶1,是较为合理的。

3.4.3提高钢液的脱氧质量,减少气孔发生率

应用碳化硅以后,脱氧更加彻底,使钢液的含氧量大大减少。在此基础上加强熔炼工序的质量管理,使气孔发生率由原来的5%左右降到现在的几乎为0.可以说,碳化硅的应用使铸钢件的质量产生了质的飞跃。

3.4.4降低材料成本

原来使用碳粉+硅铁粉脱氧,使用量为:碳粉8 kg/t钢,硅铁粉5kg/t;现在SiC用量在7kg/t钢左右。这样,按进货价格(碳粉400元/t、硅铁粉5200元/t、碳化硅2 200元/t)计算,每熔炼1t钢水,可节约成本:

8×400+5×5 200-7×2 200=13.8(元/t钢)

以每年生产1.5万吨钢水计算,全年可节约材料费用20.7万元。

3.5应注意的问题

使用碳化硅如果操作不当,也会出现一些问题,如增碳、增硅等。为此,操作过程中应注意以下几方面的问题:

1)加入量

每次要少加。第一次可按2 kg/t~3 kg/t钢加入,此后每次按0.50 kg/t~1 kg/t钢加入。注意碳化硅入炉时应铺散开,如果成堆状加入,则会有较多的SiC沉入钢-渣界面处,使其中一部分溶入钢液中造成增碳、增硅。特别在出钢前不应加入过多的碳化硅使渣的还原性过强。

2)颗粒度

如果颗粒较大,则反应所需时间较长,当SiC颗粒达到钢-渣界面时,尚未反应的SiC便可能溶入钢液中,造成增碳、增硅。

所以,碳化硅的颗粒度要小,一般以0 mm~5 mm为宜。

3)游离碳

如果游离碳含量高,易使还原渣造成弱电石渣或电石渣,使钢液增碳。所以游离碳的含量不应过大。

4)加料顺序

碳化硅应在加入其它渣料及合金料之后加入,加入后不应立即搅拌,以防止将SiC和C混入钢液中。

5)熔池温度

高温有利于碳化硅脱氧反应,温度低则反应速度慢,也可能造成增C、增Si.

根据多年的应用实践,如果把以上问题处理好,碳化硅可以作为非常优良的脱氧剂加以应用。

4 结论

1)碳化硅是比较优良的脱氧剂,其脱氧能力强,反应速度快;

2)用碳化硅脱氧可以缩短还原时间,节电、节约材料成本,并提高铸件质量。

[1]李缨,黄凤萍,梁振海.碳TX硅陶瓷的性能与应用[J].陶瓷,2007(5):36-40.

[2]雷亚.炼钢学原理[M].北京:冶金工业出版社,2010.

Practice and Mechanism Analysis of Silicon Carbide as Deoxidizer in Steelmaking

XUE Xiu-zhi

(CRRC Shenyang Locomotive Vehicle CO.,LTD.,Shenyang Liaoning 110000,China)

The mechanism,the effec and the cautions of silicon carbide deoxidization is expounded according to the practice being used as deoxidizer in steelmaking.lt is of important to improve the deoxidization quality and reduce production costs.

silicon carbide,steelmaking,deoxidizer,mechanism,practice

TG243+.3

A

1674-6694(2016)04-0028-03

10.16666/j.cnki.issn1004-6178.2016.04.010

2016-04-29

薛修治(1962-),男,高级工程师,长期从事铸钢工艺及熔炼的技术工作。