660MW超超临界蒸汽轮机高压内缸的工艺研发

2016-11-17杨建程亚军李莹

杨建,程亚军,李莹

(共享铸钢有限公司,宁夏银川750021)

660MW超超临界蒸汽轮机高压内缸的工艺研发

杨建,程亚军,李莹

(共享铸钢有限公司,宁夏银川750021)

介绍了一种超超临界蒸汽轮机高压内缸铸钢件的铸造工艺设计。根据此内缸壁厚大的结构特点,在铸件内部设置“C”型补贴、明冒口,在铸件侧面设计冷铁,以确保铸件的顺序凝固。建立铸件的三维实体模型,运用MAGMA铸造模拟软件进行铸件凝固过程模拟。模拟结果表明,缺陷全部处在冒口中,实现了顺序凝固,消除了铸件内部铸造缺陷,获得了合理的铸造工艺方案。

高压内缸;超超临界机组;数值模拟

超超临界燃煤发电技术是一种先进、高效的发电技术,它比超临界燃煤发电技术的热效率高出约4%,与常规燃煤发电技术相比其优势就更加明显。超超临界燃煤发电机组的工作压力为26.5 MPa,工作温度接近600℃,均明显高出常规燃煤发电机组的技术参数。高压内缸是整个超超临界蒸汽轮机发电机组的关键部件之一,普通汽轮机材质ZG15Cr1Mo1V在超超临界的高温蒸汽下,材质的高温蠕变强度不能满足产品的实际使用需求[1]。针对超超临界燃煤发电技术更高性能的要求,目前已经研发出新型高合金材质ZG1Cr10MoWVNbN以满足工况要求。660 MW超超临界蒸汽轮机高压内缸的尺寸、NDT、成分、性能要求非常严格,本文主要介绍此高压内缸的研发过程。

1 产品介绍

高压内缸铸件重12.8 t,轮廓尺寸2 970 mm ×2 380 mm×1 108 mm,最大壁厚为345 mm,平均壁厚为150 mm,属于厚壁铸钢件,具体产品形状见图1,成分要求见表1.

图1 高压内缸产品图

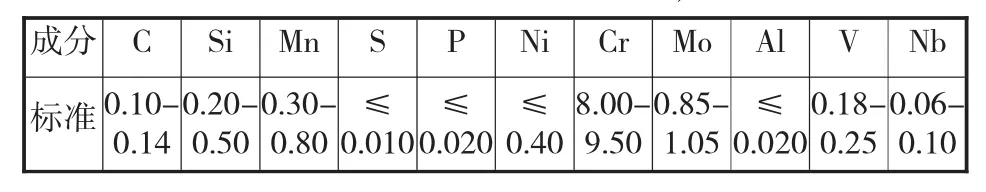

表1 化学成分(质量分数,%)

2 铸造工艺设计

高压内缸近似C型结构,整体壁厚大、壁厚变化小。此种结构会导致铸件在凝固过程中,缸壁自补缩困难;铸件内腔空间小,根据模数法计算的保温冒口尺寸超过内腔尺寸,增加了铸造工艺的难度;铸件壁厚大造成在凝固过程中体收缩大,成分偏析倾向严重,生产过程中容易出现缩松、缩孔、偏析、裂纹等缺陷;材质属于高合金钢,钢液流动性差、高温氧化性强,夹渣缺陷倾向大。

因此,从结构和材质综合分析铸件易产生缩松、裂纹、夹渣缺陷,解决此类问题是工艺设计的关键点。

2.1造型方案的确定

高压内缸属于“轴瓦”型汽轮机结构,其法兰厚度与缸壁近似一致,内腔有一个循环气道,其截面如图2.依据铸钢件重力补缩的特点,高压内缸造型方案采用法兰朝上的方案,如图3.该方案将冒口设置在法兰上部,利用大气压力和冒口自身重力的双重作用提高铸件钢液补缩能力;将内浇口设置在内缸弧顶处,采用完全底注式浇注系统,有利于钢液快速充型,氧化渣容易上浮至明冒口处,解决高合金材质夹渣问题;造型采用外模加吊胎造型方法,使用同一模样,无需设置拔模斜度,无需单独制作内腔砂芯,提高砂型的尺寸精度。

图2 高压内缸截面图

图3 高压内缸工艺图

2.2冒口及补贴工艺设计

铸造工艺设计关键点是铸件补缩工艺设计和浇注系统设计。主要通过冒口、补贴、冷铁的配合使用使得铸件在浇注后实现各个补缩区域的顺序凝固,最终得到符合质量要求的铸件。模数法计算补缩工艺分为三部分:1)通过计算产品不同部位的模数确定冷铁位置、尺寸、数量,将铸件划分为多个凝固区域,确定每个区域的冒口尺寸、数量;2)依据铸件模数与明冒口模数之间的关系M明冒口>1.2M件确定冒口型号;3)校核冒口的补缩液量,冒口补缩液量G冒口必须大于铸件毛重G件[5].

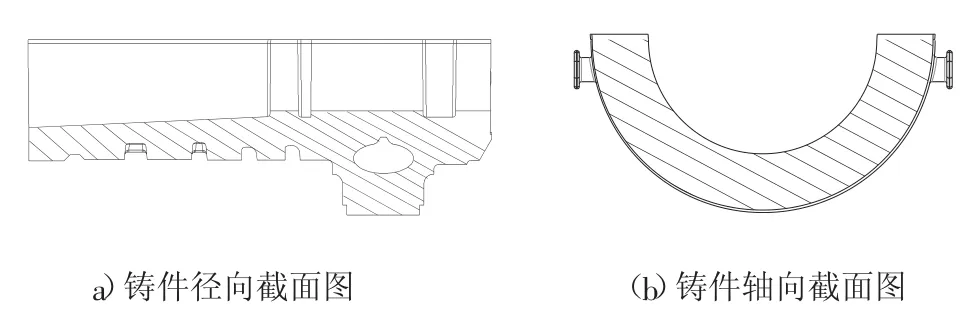

图4 铸件截面图

高压内缸的径向、轴向截面如图4,各截面显示铸件没有特殊热节部位。缸壁壁厚均匀铸件其本身近似同一几何模数,补缩梯度差;内腔尺寸小,应用“滚圆法”计算得出的保温冒口尺寸超过了内腔尺寸,无法设置冒口;为保证铸件弧顶处能顺利补缩,此处设置了“C”型补贴,补贴上部设置明冒口,如图3;水平补缩通过冒口间设置冷铁,增加人为末端区来划分补缩区域,提高了冒口的补缩效率,补缩能力。

通过计算M件=9cm,M冒口=11cm,M明冒口>1.2M件,将所有明冒口补缩液量进行计算:G冒口=15.4 t、G件=14.2 t,G冒口>G件.通过模数比例和补缩液量校核,所选用冒口是合理的。

大型铸钢件充型过程需要快速、平稳,采用全开放式浇注系统。浇口位置设置在铸件底部,保证充型过程中气体、氧化渣顺利排出,浇注系统具体比例为滑动水口∶直浇口∶横浇口∶内浇口= 1∶1.2∶3∶5.8.

3 数值模拟

3.1Magma软件仿真模拟

超超临界蒸汽轮机高压内缸铸件,属于高合金产品,吨位大,为保证铸造工艺设计的合理性,降低生产过程中的缺陷风险,对工艺进行了铸造过程仿真模拟。本文采用德国模拟软件MAGMA5.3仿真模拟铸件凝固过程温度场、固液相分数、凝固孔隙率、充型温度场等,通过porosity、Niyama等判据进行结果分析,为工艺优化提供有效的预测结果[2-4]。

3.2初始方案数值模拟结果分析

软件将实际生产过程中的热物性参数进行设置、模拟。图5是铸件凝固过程的缩松结果。对模拟结果分析,在凝固过程中铸件最大热节处没有出现孤立液相,缩孔、缩松全部转移到冒口中,凝固通道通畅,铸件在凝固过程实现了顺序凝固,解决了缩松缺陷。

图5 模拟结果

4 熔炼工艺

根据铸件材质,确定冶炼工艺为EAF+LF+VOD+氩气保护浇注工艺;铸件的检测要求较高,冶炼过程应注重钢液夹杂物、气体含量的控制,故采用VD处理,净化钢液。为防止钢液的二次氧化造成铸件夹渣,在浇注过程中,采取氩气保护措施,减少钢液的氧化。

5 结论

采用如上的铸造工艺设计,实现了以下效果:

1)采用实样造型,解决了铸造合箱过程中型、芯错偏的问题,提高了砂型尺寸控制精度同时提高了生产效率;

2)在铸件内腔中设置“C”型补贴连通了冒口、铸件的补缩通道,既可以进行补缩,又解决了冒口超过内腔尺寸的问题;

3)冒口之间设置冷铁,进行人为划分补缩区域,提高了冒口补缩能力、效率;

4)采用模拟仿真技术,通过虚拟仿真预测缩松、裂纹、夹渣缺陷的分布位置,进而优化工艺,提高实际生产过程中产品的质量;

5)浇注过程中采用氩气保护减少钢液充型过程中的二次氧化渣。

[1]张亚才.姜文杰,白云龙.600MW超临界汽轮机机组高压内缸研制[J].铸造,2006,55(6):649-651.

[2]孙逊,安阁英,苏仕方.铸件充型凝固过程数值模拟发展现状[J].铸造,2000(2):84-88.

[3]杨弋涛.金属凝固过程数值模拟及应用[M].北京:化学工业出版社,2009.

[4]王翠华.计算机模拟在铸钢件铸造工艺设计中的应用[J].中国铸造装备与技术,2001(5):26-27.

[5]中国机械工程学会铸造专业学会编.铸造手册[M].铸造工艺.北京:机械工业出版社,2000.

Development of High Pressure Inner Casing for 660MW Ultra-super Critical Steam Turbines

YANG Jian,CHENG Ya-jun,LI Ying

(Kocel Steel Foundry CO.,LTD.,Yinchuan Ningxia 750021,China)

The casting method of high pressure(HP)inner casing steel casting for super critical steam turbines was introduced. According to the heavy thickness structural characteristics of the HP inner casing,the C-type padding and the open riser were adopted and the chills were designed on the side of the casting to ensure progressive solidification.The 3D model of the casting was built and the Magma casting simulation software was employed to simulate the solidification process of the steel casting.The simulation showed that the shrinkage only appeared at the riser when the progressive solidification was achieved,the shrinkage in the casting were avoided.Then the reasonable casting process was obtained.

high pressure inner casing,ultra-super critical steam turbines,numerical simulation

TG260,TP319

A

1674-6694(2016)04-0011-02

2016-04-27

杨建(1980-),男,山西大同人,工程师,主要从事铸造工艺技术管理工作。