基于CAN总线的摇杆转台伺服控制系统设计

2016-11-17史晓勇沙旭南

李 唐,陈 年,史晓勇,沙旭南

(中船重工海博威(江苏)科技发展有限公司,扬州 225000)

基于CAN总线的摇杆转台伺服控制系统设计

李 唐,陈 年,史晓勇,沙旭南

(中船重工海博威(江苏)科技发展有限公司,扬州 225000)

针对摇杆转台的结构和控制性能要求,设计出了基于控制器局域网(CAN)总线的多轴伺服控制系统,描述了该系统的总体组成结构和工作原理。摇杆转台系统为包括大俯仰、大方位、小俯仰和小方位在内的四轴运动,该多轴伺服控制系统控制方式选用现场可编程门阵列(FPGA)控制板作为主站,施耐德伺服驱动器作为从站,威纶通显示屏作为人机界面,通过FPGA控制板访问伺服控制器的对象字典,从而实现对驱动器的控制,获取总线上各节点控制器状态,并将系统各节点状态时时传送给显示屏。结合大方位轴在点到点运行模式的实例,阐明了这一系统的具体实现方法。结果表明,该系统运行良好,能够满足多轴伺服系统的控制要求。

CAN总线;多轴伺服;现场可编程门阵列;对象字典

0 引 言

控制器局域网(CAN)总线由于其高性能、高可靠性及独特的设计,具有较强的抗干扰能力,适合用于实时性要求很高的系统[1]。伺服系统是摇杆转台控制系统中的重要组成部分,它的特性对安装在转台前端部的天线的整体性能起关键作用,应用CAN总线技术可以很好地解决控制系统中对多站点的数据交换、通讯干扰等诸多问题,有利于提高负载天线跟踪系统的可靠性,同时系统可以方便地增减节点,具有扩展性。

该摇杆转台系统分为基座转台和天线转台两部分。基座转台包括大方位轴和大俯仰轴;天线转台包括小方位轴和小俯仰轴。基座转台在桁架尾端,天线转台电机在桁架最前端,天线安装在小俯仰轴平台上。该摇杆转台外形结构如图1所示。

图1 摇杆转台外形结构

基座转台和天线转台方位旋转角度要求均为-180°~+180°,俯仰旋转角度要求均为0°~+80°,转台旋转速度均为10°/s以上。天线系统上位机下发指令周期为100 ms,角度变化不超过1°。如何建立该控制系统成为一个急需解决的课题。这里提出以CAN总线为总线形式,以CANopen协议为核心搭建多轴伺服控制系统,着重阐述摇杆转台伺服控制系统原理,并结合大方位轴在点到点运行模式的实例,阐明这一系统的具体实现方法。

1 伺服系统总体组成

CAN总线可根据总线驱动能力支持100个以上节点,具有接口简单、传输速率高、实时性好、抗干扰能力强等特点,非常适合伺服系统多节点、高实时性的要求[2]。

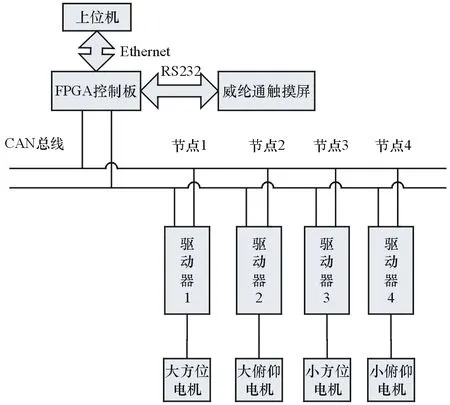

因为遥感转台有4个轴,数据交换速度快,符合多节点、高实时性的特点;所以考虑采用控制器与节点的控制方式,控制器与节点之间采用CAN总线进行通信,接口协议为CANopen,采用屏蔽双绞线作为传输介质。控制器为FPGA控制板,控制板将接收的上位机角度命令,经过处理后通过总线形式立即发送控制命令给各节点驱动器,命令各轴电机

动作相应角度;同时控制板接收各驱动器节点的相关状态,将实际数据实时传输给上位机和显示屏。根据负载要求,4个轴选择带有CAN总线的施耐德BSH伺服电机,驱动器型号为匹配的LXM32A系列伺服驱动器。

该伺服系统中,控制器与上位机之间接口为网络接口,接口协议为自定义;控制器与显示屏之间接口为串口,接口协议为自定义。伺服控制系统的总线式网络拓扑结构如图2所示。

图2 网络拓扑结构

2 系统软件设计

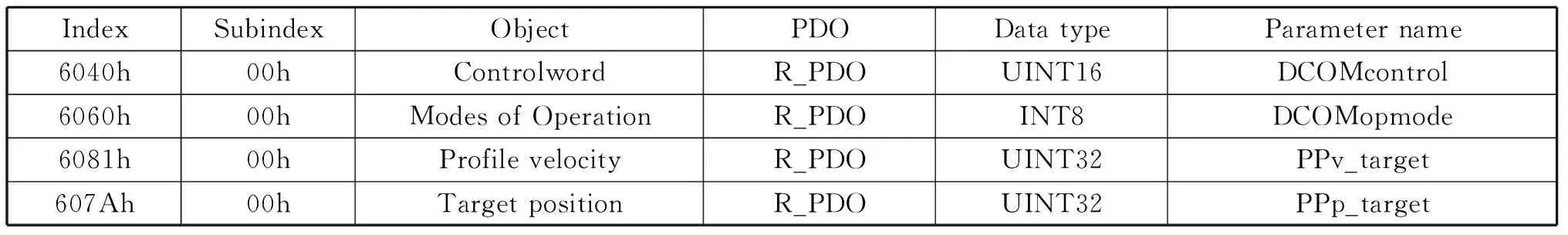

服务数据对象(SDO)[3]属于直接数据交换模式,它传输的数据一般为运动模式(位置、速度、找原点等),根据各自系统设计特点,用户可以灵活地设置运动模式。工作模式一旦设定了,一般是不会立即更改的,更改与否是根据客户的需求来的,所以可以说通信并不是周期性的。SDO通过使用索引和子索引来访问设备的对象字典(OD)。协议属于确认服务类型[4]。SDO通讯用于主节点对从节点对象字典的读写访问,以实现对从节点参数的设置。在电机使能、设置工作模式、设定模式速度时,分别访问如表1所式的对象字典。

表1 对象字典

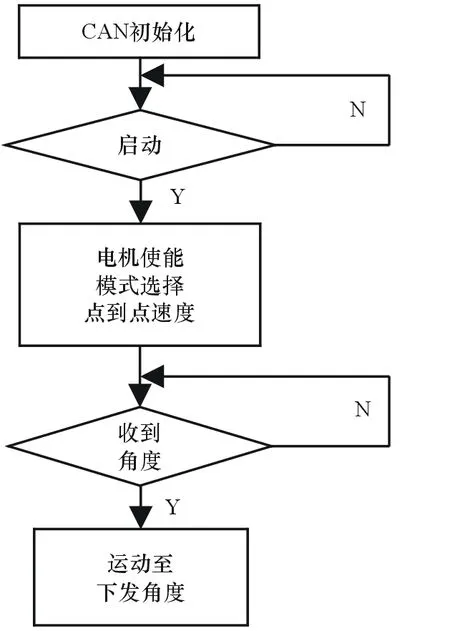

伺服控制板采用可编程片上系统(SOPC)技术,在1块Cyclone II 现场可编程门阵列(FPGA)中实现1个32位的可配置软核——NIOS II核,控制板将通过CAN总线将控制命令传送给电机驱动器。CAN控制器由内嵌于NIOS II核中的串行模块进行控制。施耐德电机驱动器完成电流环和速度环的控制,位置环的控制在FPGA中完成。控制程序原理框图如图3所示。

图3 程序框图

3 大方位点到点运行示例

3.1 点到点运行模式

点到点运行模式也称为特征曲线定位的运行模式。这种模式仅可通过现场总线的方式来执行。在设定目标位置时有相对位置和绝对位置2种方式。2种方式均可以使用加速斜坡和减速斜坡以及最终速度参考值来设置运动曲线,在执行相对运动时,运动以上次目标位置或者当前电机位置为参考;执行绝对运动时,因为执行的绝对运动是完全以零点为参考的,所有在首次执行绝对定位之前,必须通过Homing模式来定义零点[5],实际使用中,将转台先机械调零,然后记下当前编码器值,将该值定位零点[6-9]。

3.2 大方位运行示例

大方位节点为1,波特率为1 Mbps,BSH系列伺服电机本身配有多圈绝对值编码器,精度为25位,具有惯量低、精度高、电流环响应快速的特点。大方位轴齿轮比为25∶104,减速器减速比为256。设置电机转速为2 000 rpm时,实际转台稳定速度为11°/s。在NIOS编程软件中写入指令代码:

pid_int_en();

OSTimeDly(700);

mcpinit();//CAN初始化

goop0(1);//开始远程节点;

drive_en();

CAN_MODE_SEL(1);//使用点到点特征曲线模式

ppn_target(2000);//设置位置特征曲线模式的速度

while (1)

{

dwjd_enc=(float)dwjd*RATIO+ZERO_OFF;

//转换成电机编码器的角度

ppp_targetusr(dwjd_enc);

pp_start(3);//启动定位

pp_start(2);

}

Somove是施耐德电机上位机调试软件,具有实时显示电机参数功能,故在scope中添加参数p_act(实际角度)、I_act(实际电流)和n_pact(实际转速),记录BSH电机在点到点模式下的运行曲线。从而判断该伺服系统能否满足系统设计要求。上位机下发指令通过1个带串口的触摸屏模拟。

3.3 伺服系统试验结果

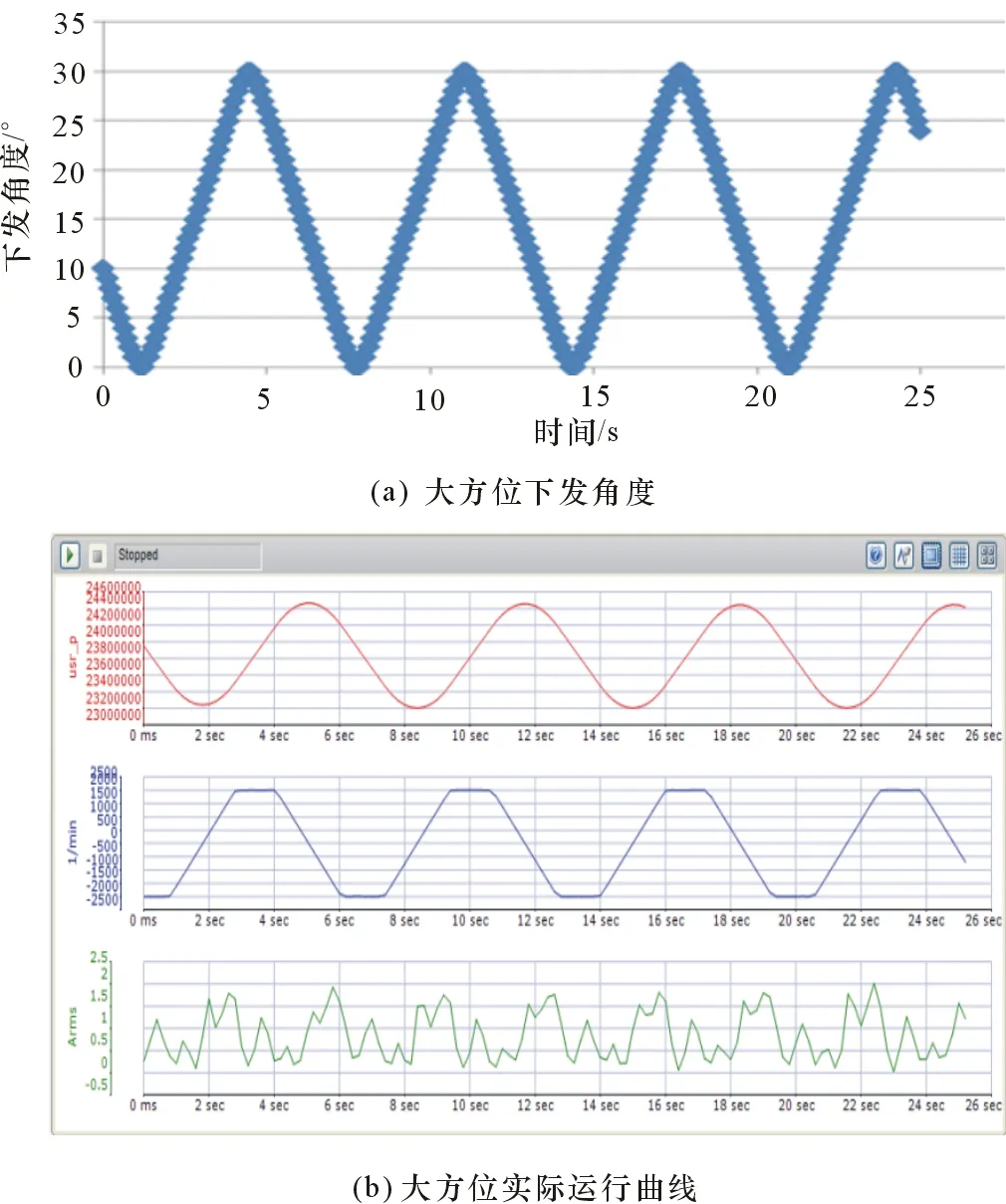

实验结果如图4所示。图4(a)是下发角度与时间的曲线,目的是让转台在0°与30°之间往返运动,横坐标为时间,单位为s,纵坐标为下发角度,单位为°。图4(b)上面曲线为电机实际位置与时间的曲线,横坐标为时间,单位为s,纵坐标表示电机运行位置,单位为usr_p;中间曲线是电机实际转速与时间的曲线,横坐标为时间,单位为s,纵坐标为转速,单位为1/min;下面曲线是电机实际电流与时间的曲线,横坐标为时间,单位为s,纵坐标为电流,单位为Arms(平均电流单位),标定的大方位零点位置编码器值为24557988usr_p。

图4 伺服系统试验结果

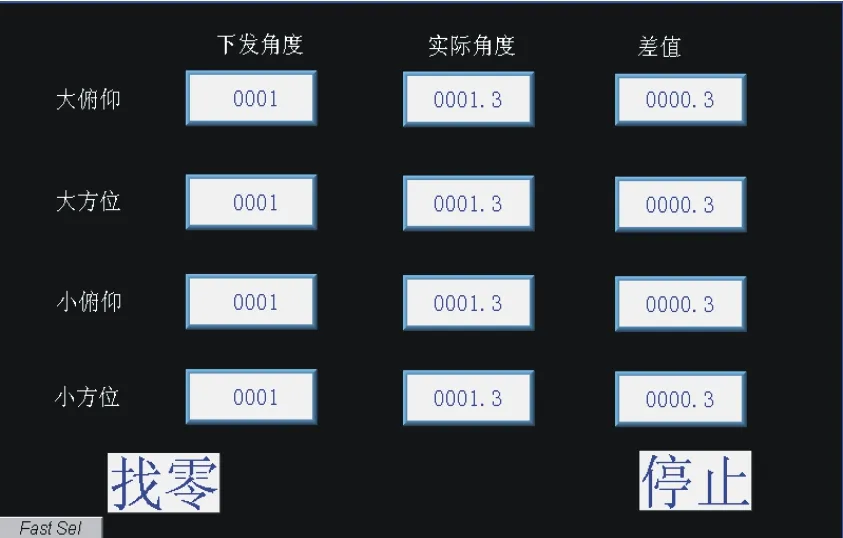

如图4可见,该系统下,当大方位下发角度周期为100 ms、每次角度变化为1°时,大方位实际可以跟上下发的角度指令,其他轴的运动方式与大方位一致。该系统运行良好,能够满足摇杆系统的要求。人机界面如图5所示。

图5 人机界面

4 结束语

随着机械行业的快速发展,伺服控制精度、稳定

性和实时性要求也是越来越高,基于CAN现场总线的伺服系统的应用可以解决上述难题。本文通过对施耐德伺服系统、SOPC技术、人机界面技术整合方案,主要包括施耐德BSH伺服电机、FPGA伺服控制板、LXM32A驱动器和威纶通人机界面的研究,给出了摇杆转台四轴伺服系统中利用CAN总线的方式实现控制功能,同时结合大方位轴在点到点运行模式的实例,阐明了这一系统结构的具体实现方法。研究表明,该方案满足实际控制要求,解决了4台伺服电机联动的功能,该系统运行可靠,抗干扰能力强。

[1] 童中华.基于CAN总线的伺服控制系统的研究[D].武汉:武汉科技大学,2008.

[2] 安斌,贾锐.CAN总线在无人飞行器伺服系统中的应用研究[J].测控技术,2009(4):62-64.

[3] 李幼涵.伺服运动控制系统的结构及应用[M ].北京:机械工业出版社,2006.

[4] 邓遵义,宁祎.CANopen协议剖析及其在伺服电机控制中的实现[J].机电工程,2007,24(8):39-41.

[5] 刘兴磊.基于现场总线的码垛机器人控制系统研究[D].上海:东华大学,2010.

[6] 宋晓梅,贾佳. CANopen协议在伺服电机控制系统中的实现[J].单片机与嵌入式系统应用,2006(6):5-7+20.

[7] 曾武.CANopen协议在伺服控制系统中的应用研究[D].湘潭:湘潭大学,2014.

[8] 付明立,周凤星,张红霞.CANopen总线在多轴伺服系统中的应用[J].机电工程,2008(1):69-71.

[9] 宋小倩.基于CAN总线的分布式电机控制系统研究[D].淮南:安徽理工大学,2012.

Design of Servo Control System for Rocker Turntable Based on CAN Bus

LI Tang,CHEN Nian,SHI Xiao-yong,SHA Xu-nan

(CSIC Hebowi (Jiangsu) Technology Development Co. Ltd.,Yangzhou 225000,China)

According to the structure and control performance requirements of the rocker turntable,this paper designs a multi-axis servo control system based on controller area network (CAN) bus,and describes the overall structure and working principle of the system.This system does four axis motion including a large pitch,a large azimuth,a small pitch and a small azimuth.The multi-axis servo control system uses field programmable gate array (FPGA) control board as the main station,Schneider AC servo driver as slave station,Weinview touch screen as the man-machine interface,accesses the object dictionary of the servo controller through the FPGA control panel,so as to achieve the control of the drive,fetches the status of bus node controller,and transmits the status of each node in the system to the display.Combining with examples of large azimuth axis in point-to-point running mode,this paper expounds the concrete realization method of the system.The results show that the system works well and can meet the control requirements of multi-axis servo system.

controller area network bus;multi-axis servo;field programmable gate array;object dictionary

2016-06-06

TN820.3

B

CN32-1413(2016)04-0117-04

10.16426/j.cnki.jcdzdk.2016.04.026