基于液相烧结扩散连接技术的材料成型综合实验设计

2016-11-16郭智兴

郭智兴, 钟 华, 熊 计, 鲜 广

(四川大学 制造科学与工程学院, 四川 成都 610065)

基于液相烧结扩散连接技术的材料成型综合实验设计

郭智兴, 钟华, 熊计, 鲜广

(四川大学 制造科学与工程学院, 四川 成都610065)

基于扩散连接存在的问题和工业中各种材料加工技术融合的趋势,提出了将粉末冶金工艺与扩散连接相结合,利用金属陶瓷粉末冶金过程中致密化收缩过程产生内生压力,在不加中间层的情况下实现了金属陶瓷与钢的扩散连接,不仅工艺简单而且适用于难以施加压力的场合。实验研究了包括扩散连接温度与时间、母材间隙、母材化学成分对接头形成的影响,接头界面的微观组织、成分分布、力学性能和残余应力状态的表征等。培养了材料成型及控制工程类专业本科生综合运用知识和系统研究科学问题的能力。

综合实验; 材料成型; 液相烧结; 扩散连接

材料成型及控制工程专业涉及到液态成型、塑性成型、焊接成型、表面工程、热处理、粉末冶金等各类材料成型技术[1]。随着科学技术的发展,这些成型技术在独立发展的同时也呈现出相互交叉融合的趋势,但是目前的材料成型专业实验教学中仍主要针对单独的成型方式开设经典的基础性实验,缺乏综合性和探索性实验。因此,有必要设计出一些有利于培养学生实践能力和科研创新思维,内容体现材料成型技术发展趋势和最新研究成果,能调动学生实验积极性、主动性和学习热情的综合性实验[2]。

扩散连接技术是一种重要的材料加工技术,广泛应用于钛合金、不锈钢、镁合金、铝合金、陶瓷、金属陶瓷的同种与异种材料的焊接中[3]。扩散连接是在一定的温度下,在母材之间施加一定压力使其相互接触,让接触面局部发生微观塑性变形和界面元素扩散而形成可靠连接接头。扩散连接具有连接温度低、受热均匀、尺寸精度高、接头强度好的优点,但由于需要温度与压力的配合,施压需要特殊的装备和工装,尺寸过大的工件受到设备尺寸的限制而不宜进行扩散连接[4],某些工件(如套类零件)还因形状原因难以施加压力[5]。

利用粉末冶金液相烧结过程实现异种材料扩散连接的新技术,不仅将粉末冶金、模具成型、扩散连接等材料成型技术结合起来,而且将金属、陶瓷母材制造过程与金属陶瓷/钢之间的扩散连接过程结合起来,具有无需外加压力、无需扩散中间层、工艺简化的优点。

1 实验原理与方法

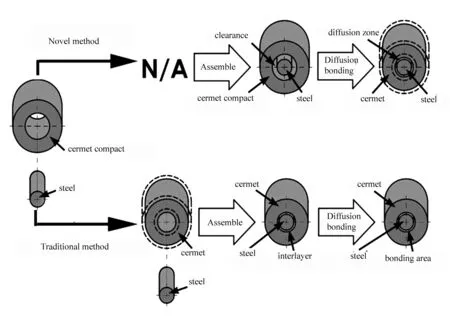

基于液相烧结的扩散连接的实现原理如图1中的上图所示,先采用经典的粉末冶金方法将金属和陶瓷混合粉末模具压制成带圆柱孔的生坯;然后将圆柱形的钢棒放入金属陶瓷生坯的内孔中,并将两者一起放入真空炉中进行真空烧结处理;随着温度的升高,金属陶瓷生坯依次经历固相和液相烧结并实现致密化[6],利用金属陶瓷生坯在烧结过程中发生的尺寸收缩,控制生坯内孔与钢芯棒之间的装配间隙,使金属陶瓷与钢质芯棒在烧结过程中紧密接触,并发生相互扩散,在金属陶瓷生坯致密化的同时,实现表面金属陶瓷与心部钢基体的冶金结合。而传统的金属陶瓷与钢的连接过程中(见图1中的下图),首先将生坯烧结成金属陶瓷材料,再利用外加压力和扩散中间层,实现其与钢的连接[7]。与传统方法相比,基于液相烧结的扩散连接技术的特点在于不施加外力,不采用中间层,利用粉末冶金液相烧结过程中金属陶瓷生坯收缩产生的内生压力,以及内部存在液相的金属陶瓷与钢基体之间的界面扩散实现两者的连接。本方法将金属陶瓷基体制备与扩散连接过程相结合,而传统连接方法是分步进行的,其工艺过程复杂且金属陶瓷经历两次高温过程可能会产生较大残余应力和一定组织结构与性能变化。

图1 基于液相烧结的扩散连接(上)与传统连接方法(下)示意图

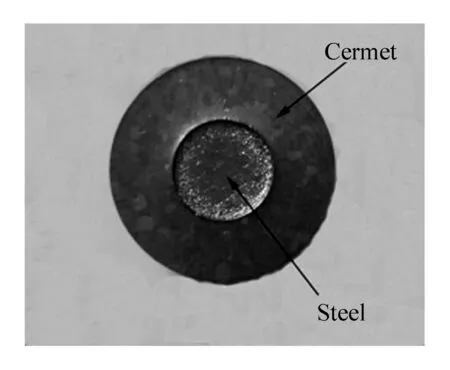

本实验中,采用Ti(C,N)、WC、Mo2C、Co、Ni粉等原料粉末配制成一定成分金属陶瓷,以无水乙醇为球磨介质,以硬质合金球为研磨体,设定转速和时间,在行星式球磨机中进行球磨;然后经过过滤、干燥、过筛、掺入SD橡胶成型剂,并在一定压力下利用模具压制成一定内径和外径的金属陶瓷生坯;然后将低碳钢(20#)、不锈钢(304,316)等材质的钢圆柱体放置在金属陶瓷生坯内孔中,一起放入真空烧结炉进行液相烧结扩散连接;在金属陶瓷烧结温度下保温一段时间,实现了金属陶瓷的致密化及其与钢的扩散连接,制备的套类零件实物图见图2。最后利用SEM/EDS分析界面微观组织与成分分布,利用硬度计检测界面硬度分布,利用万能试验机检测接头强度,采用有限元数值模拟方法分析界面残余应力状态。

图2 基于液相烧结的扩散连接技术制备的套类零件实物图

2 实验结果与讨论

2.1扩散连接过程中内生压力形成规律

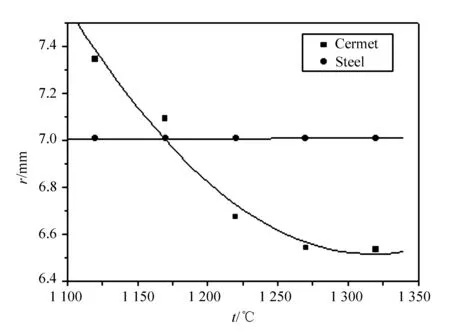

金属陶瓷生坯与钢基体之间最初存在的间隙随着温度升高逐渐减小并实现接触,继续升高温度则因存在过盈量而产生持续增大的内生压力,最终趋于稳定并实现扩散连接。配制了不同成分的金属陶瓷生坯试样,在不同的温度下进行真空烧结模拟实验并测定其线收缩率[8],采用非线性拟合得到金属陶瓷的内径r与温度t的关系曲线见图3,由此获得金属陶瓷生坯与钢的接触温度点,而最终扩散连接温度下的过盈量则表示了内生压力的大小。基于上述分析,通过控制间隙的方法可以控制接触温度,进而控制连接过程中的压力大小。

图3 母材线收缩随温度变化

2.2接头界面微观组织与成分分布

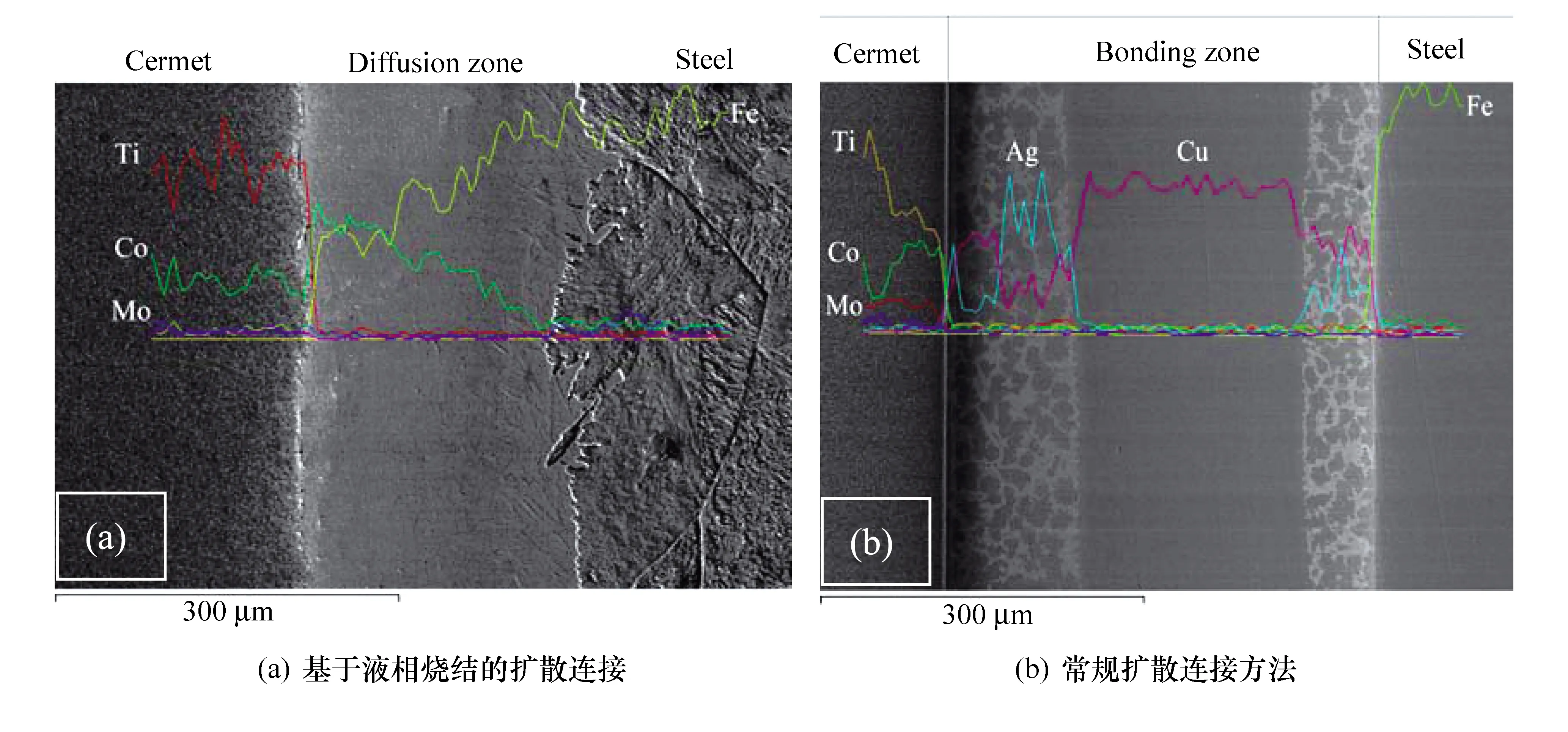

图4是基于液相烧结过程的扩散连接方法与常规扩散连接方法形成的接头界面微观组织与成分分布图。由图4(a)可见,本实验方法中金属陶瓷与钢之间形成了约200 μm的扩散区,从金属陶瓷侧向钢侧出现了Co含量逐渐降低、Fe含量逐渐升高的连续过渡区,该区域是金属陶瓷的黏结金属与钢之间扩散形成的。而传统连接技术形成的接头则完全不同,金属陶瓷与钢之间是外加的Cu-Ag/Cu/Cu-Ag金属中间层,母材与接头之间只有极小的扩散区而没有出现明显的母材成分过渡区。

2.3界面残余应力状态分析

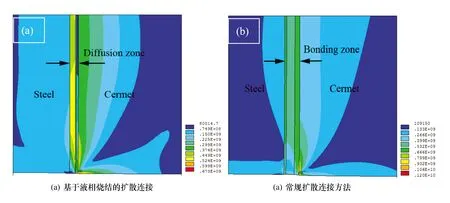

采用有限元模拟方法对金属陶瓷/钢界面的残余应力进行模拟分析。扩散连接时的升温阶段,金属陶瓷中出现液相,因而钢能自由膨胀。因此主要针对降温过程中母材和接头区域(根据界面成分分成多层建模)材料热膨胀系数差异引起的残余应力进行分析。假设金属陶瓷只发生弹性变形,钢发生弹塑性变形,采用Mises屈服准则,采用温度场与应力场耦合分析,结果见图5。基于液相烧结的扩散连接中,其残余应力峰值较低,这与接头形成的Fe-Co金属扩散韧性区缓解残余应力有关;而且残余应力集中区域是在韧性更好的钢侧,可有效防止热裂纹生成与扩展[9]。而对于传统方法,其残余应力峰值大,且集中于金属陶瓷侧(和钢侧),由于金属陶瓷线膨胀系数小、弹性模量大,应力峰值易达到材料强度极限而造成焊接裂纹[10]。

3 实验教学研究内容

将上述基于液相烧结的扩散连接技术的研究成果用于本科实验教学,设计了综合实验,研究各种材料或工艺因素的影响,并进行表征和对比研究。

3.1扩散连接温度与时间的影响

扩散连接中温度和时间是最重要的工艺参数,本方法中扩散连接工艺参数与金属陶瓷基体的液相烧结过程密切相关[11],选用温度1 100~1 350 ℃和保温时间1~4 h进行实验。温度过低会导致金属陶瓷的致密化过程不能完成,而过高的温度会导致金属陶瓷液相过多而解体或对钢母材组织产生影响。保温时间则影响着接头的元素扩散过程,包括界面成分分布、接头界面尺寸、力学性能和残余应力状态。

图4 接头微观组织与成分

图5 接头残余应力分布

3.2装配间隙对扩散连接的影响

在确定的扩散连接温度下,金属陶瓷/钢之间的装配间隙决定了两者在扩散连接时表面接触的开始时间和接触紧密程度。过大的间隙会使两者在扩散连接最高温度下仍无法接触和实现扩散;而装配间隙过小,发生热膨胀的钢基体会与处于固相烧结收缩阶段的金属陶瓷接触,而随液相烧结的进行,两基体之间出现过盈配合,从而导致金属陶瓷基体随扩散连接进行而出现裂纹。采用不同装配间隙(0.5~1.0 mm)进行扩散连接,研究内生压力演化和接头形成过程。

3.3母材化学成分的影响

Ti(C,N)基金属陶瓷母材中黏结金属包括Ni/Co,通常会添加Mo2C,而且通常会添加Mo2C、WC、TaC、NbC、Cr3C2等多种过渡金属碳化物添加剂;钢的成分中除了碳之外,还有Ni、Cr、W等合金元素成分。母材的化学成分决定了界面两侧的元素浓度梯度,直接影响着接头界面的成分分布与物相组成。

3.4扩散连接过程对钢基体组织性能的影响

基于液相烧结的扩散连接必须考虑工艺过程对钢的微观组织的影响,首先是扩散连接存在升温/降温过程,在工艺过程中发生的晶粒度变化或何种相变过程是需要明确的。另外,扩散连接过程中也存在金属陶瓷基体向钢基体侧的扩散,造成钢表面的成分变化,这势必影响钢(表层)在冷却过程中的转变,形成不同的微观组织。

3.5扩散连接接头表征

扩散连接接头的表征分为3个方面:一是接头界面的微观组织结构,包括界面形貌、成分分布和界面反应产物的相结构分析,采用SEM/EDS,XRD分析;二是接头界面的力学性能,包括界面的硬度分布,接头抗剪强度等;三是接头界面的残余应力状态,可采用有限元数值模拟的方法进行分析[12]。

4 结语

本文设计的综合实验是利用粉末冶金液相烧结过程中的致密化收缩过程产生内生压力,利用金属液相来促进界面扩散,并且将金属陶瓷母材制备与连接过程结合起来。本综合实验具有以下特点:第一是将粉末冶金、模具成型、扩散连接等多种材料成型技术结合起来,而不是分别单独开设相关的实验课程;第二,本实验是基于教师的科研项目,不是传统的验证性实验,而是具有探索性的实验;第三是将粉末冶金工程、焊接工程学、材料现代检测技术、传热与传质、材料科学基础、计算机在材料科学中的应用等课程教学内容有机结合起来,实验巩固了相关课程的基础知识。在新的异种材料扩散连接方式下,探索多种因素对扩散连接接头形成的影响,培养了学生独立查阅相关文献资料进行实践与创新活动的能力[13]。

References)

[1] 许建文,刘斌,顾永华,等.材料成型实验教学中心教学体系的研究[J].实验技术与管理,2015,32(2):167-169.

[2] 廖庆敏.深化示范中心内涵建设不断提高学生实践与创新能力[J].实验技术与管理,2014,31(2):107-109.

[3] 郭夏阳,林建平,孙博.扩散焊技术的研究进展[J].热加工工艺,2014,43(17):15-20.

[4] 魏成富,张兵,唐杰,等.材料扩散连接技术的发展及其应用[J].材料导报,2015,29(26):103-106.

[5] Klaasen H,Kübarsepp J,Laansoo A,et al. Reliability of dual compounds “carbide composite+steel” produced by diffusion welding[J].Internal Journal of Refractory Metals and Hard Materials,2010,28(5):580-586.

[6] Córdoba J M,Chicardi E,Gotor F J. Liquid-phase sintering of Ti(C,N)-based cermets:The effects of binder nature and content on the solubility and wettability of hard ceramic phases[J]. Journal of Alloys Compounds,2013,559:34-38.[7] Guo Y J,Gao B X,Liu G W,et al.Effect of temperature on the microstructure and bonding strength of partial transient liquid phase bonded WC-Co/40Cr joints using Ti/Ni/Ti interlayers[J].International Journal of Refractory Metals and Hard Materials,2015,51:250-257.

[8] Bounhoure V,Lay S,Coindeau S,et al. Effect of Cr addition on solid state sintering of WC-Co alloys[J]. International Journal of Refractory Metals and Hard Materials,2015,52:21-28.

[9] Liu J K,Cao J,Song X G,et al. Evaluation on diffusion bonded joints of TiAl alloy to Ti3SiC2ceramic with and without Ni interlayer:Interfacial microstructure and mechanical properties[J]. Materials and Design,2014,57:592-597.

[10] Laik A,Mishra P,Bhanumurthy K,et al. Microstructural evolution during reactive brazing of alumina to Inconel 600 using Ag-based alloy[J]. Acta Materialia,2013,61(1):126-138.

[11] Shen Z,Chen Y,Haghshenas M,et al.Role of welding parameters on interfacial bonding in dissimilar steel/aluminum friction stir welds[J].Engineering Science and Technology,2015,18(2):270-277.

[12] 李美艳,韩涛,韩彬,等.数值模拟在焊接技术实验课教学中的应用[J].实验技术与管理,2015,32(10):52-55,59.

[13] 杨梅,郭智兴,熊计,等.Ti(C,N)基超细金属陶瓷的制备及表征综合实验设计[J].实验室研究与探索,2011,30(2):40-46.

Design of materials forming comprehensive experiment based on liquid phase diffusion bonding technology

Guo Zhixing, Zhong Hua, Xiong Ji, Xian Guang

(School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065, China)

In view of the problem of technology and the tredency of combining various materials forming technologies in industry,a novel diffusion bonding method is proposed which comprises powder metallurgy and diffusion bonding. Joining of cermets and steel is achieved due to the pressure generated by the shrinkage during the densification process of the powder metallurgy,and metal interlayers are not used. The novel method is relatively simple and can be utilized for those conditions when it is hard to apply pressure on the workparts. The contents of the experiment consists of the influence of temperature and dwelling time,clearance between substrates,the composition of the substrates on the formation of the joint,the characterization of microstructure,composition,mechanical properties and residual stress condition of the joint. In the experiment the undergraduate students’ ability of carrying out systematical research work is cultivated.

comprehensive experiment; materials forming; liquid phase sintering; diffusion bonding

10.16791/j.cnki.sjg.2016.09.011

2016-03-24

国家自然科学基金项目(51205263);四川大学新世纪高等教育教学教改工程(第七期)资助

郭智兴 (1981—),男,四川南充,博士,高级实验师,实验室主任,目前主要从事粉末冶金技术与硬质材料的研究工作.

E-mail:mastergzx@163.com

G642.423;TG453

A

1002-4956(2016)9-0038-04