LDAR 技术在农药厂的应用

2016-11-15张晓周斌孙洁陈浩韩瑀英

张晓+周斌+孙洁+陈浩+韩瑀英

炼化生产装置在运行过程中,设备密封泄漏产生的无组织排放(Fugitive Emissions)时有发生,不仅会造成加工损失、能源损耗,而且还会污染环境,甚至可能引发火灾、爆炸、中毒等事故。石化企业的挥发性有机物(VOCs)无组织排放源主要集中在罐区、装卸区和生产设备装置。国内对于设备泄漏产生的VOC 无组织排放至今没有取得明显的控制效果,而这也是产生恶臭的原因之一。从技术层面上讲,生产装置的VOCs 无组织排放主要来源于设备泄漏,而设备泄漏具有很大偶然性,至今尚未发现明显的规律。一套典型炼化装置少则几千多则上万个可能发生泄漏的部位(密封),如何从如此众多的设备密封快速确定。

泄漏源头是实施治理的关键难题。泄漏检测和修复技术(Leak Detection AndRepair,简称LDAR),是一种使用专门气体检测仪器进行定期检测和寻找设备泄漏,并在特定时间内进行替换或者修复,以防止或减少气体排放的工作实践和方法。

国外(如美国)早在20 世纪70 年代就开始进行LDAR 的工作,经过40 多年的发展,已经形成较成熟的LDAR 运行体系和相对完整的法律法规和技术文件,在我们的宝岛台湾,LDAR 的工作也进行了十几年。在中国,随着经济的发展,环境问题日益加重, 人与自然的矛盾日趋严重,为了解决这一现状,中国在2014 年率先在石化企业密集的天津地区开展LDAR 工作, 到2015 年,全国范围内各个省先后开展了LDAR 的相关工作。

LDAR 可能泄漏的组件主要包括泵、压缩机、搅拌器、阀、泄压设备、采样连接系统、开口阀或开口管线、法兰、连接件等9 大类。

本次工程受检单位为某上市农药厂。该农药厂主要生产3,6-二氯水杨酸、2,5-二氯苯酚和甲氨基阿维菌素苯甲酸盐等农药,主要受测点为生产农药的合成车间以及原料储罐,主要用于生产农药的原料为二甲苯。合成车间为室内三层半密闭空间,原料储罐均在室外。

1 检测内容

1.1 工作内容

此次LDAR 项目的工作内容主要包括建档、检测及报告三部分内容。

建档:细分为现场拍照及数据建档。

1.2 受测范围

受测的9 大类组件中流经的物料需同时满足以下3 点即为有效受测组件。

(1)流经该设备组件的物料为标准大气压下沸点不大于260 ℃的挥发性有机物;

(2)流经该设备组件的物料中,挥发性有机物重量百分比不小于10%;

(3)系统在正常工作时,绝对压力在96.3 kPa以上,因埋于地下等原因无法测量的设备组件除外。

1.3 检测仪器

本次检测项目所用的主要仪器有拜特尔数码防爆相机以及Thermo 的2020 系列FID 检测仪。

2 检测结果与分析

2.1 组件与泄漏点统计

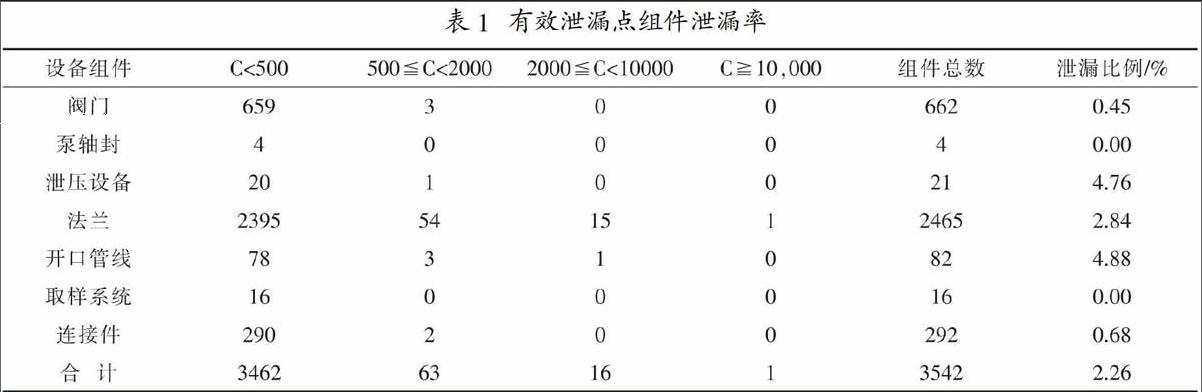

表1 为该农药厂的有效泄漏点组件统计表以及泄漏率:

由表1 给出的是该农药厂有效可能泄漏点组件统计及检测后泄漏点分布以及泄漏率。由上表可看出:该农药厂总的有效泄漏组件数为3542点,其中大于500 ppm 的点共80 点,泄漏比例为2.26%。 2.2 补漏前季排放量计算

排放量计算公式为:

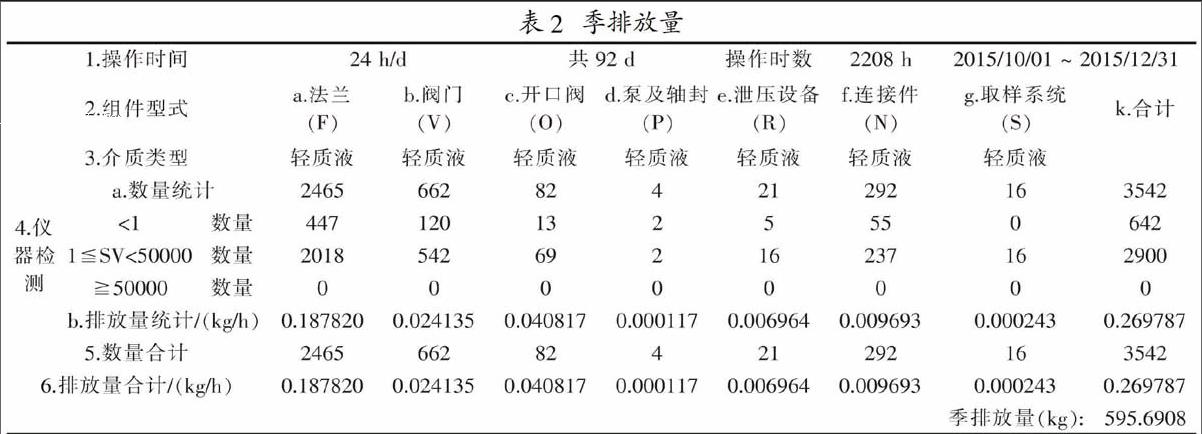

排放量=排放速率×排放时间,目前国内排放速率的计算方式分为四种,即:实测法、相关方程法、筛选范围法和平均系数法。本次检测选用相关方程法计算当季排放量,见表2。

由表2 可以看出:由LDAR 检测出的结果得到在泄漏点修复前,2015 年第四季度该农药厂的季排放量为595.6908 kg,现场也有明显的二甲苯气味,对环境的污染程度还是明显的。

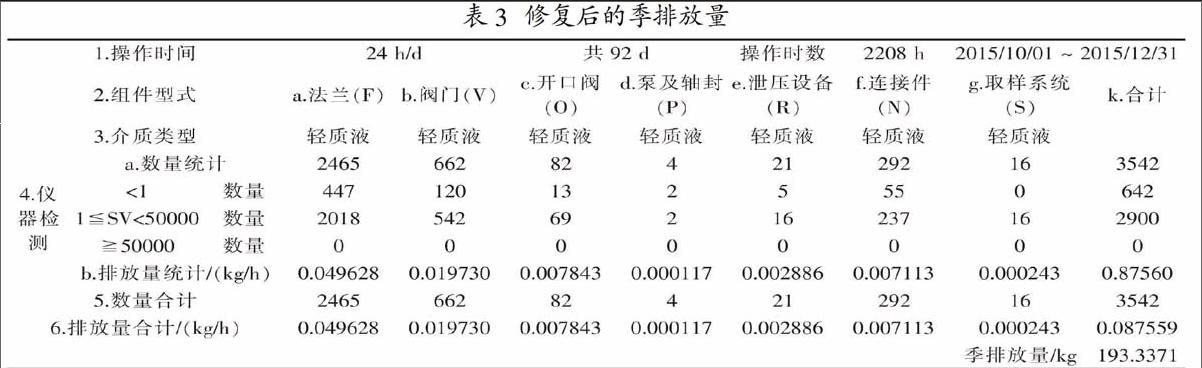

企业针对LDAR 排查出的80 个泄漏点做了

专门的修复工作, 并于检测后的1 周时间完成了

对80 个泄漏点的所有修复工作,表3 列出了修复

后的季排放量。

由上可以看出: 企业通过LDAR 的相关工作,找出并修复了所有80 个泄漏点,季排放量由原先的595.6908 kg 下降至193.3371 kg, 季排放量下降了67.5%, 现场二甲苯气味也得到了有效的改善,减少了对环境的影响。

3 结论

综上所述,我们可以得出以下几点结论:

(1) 该农药厂有效泄漏点数总共3542 点,其中大于等于500 ppm 的泄漏点有80 点;

(2)在泄漏点处理前2015 年第四季度的泄漏点排放量为595.6908 kg,泄漏点完全修复后季排放量为193.3371 kg,季排放量下降了67.5%。

(摘编自《浙江化工》)