螺纹段钢筋连接处补强技术在桥梁工程中的应用研究

2016-11-15常青峰

常青峰

(山西晋中路桥建设集团有限公司,山西 晋中 030600)

0 引言

桥梁墩柱上要用到钢筋笼,在钢筋笼与钢筋笼间进行连接时,采取了钢筋与钢筋用套筒连接的方式(这个方法最先在建筑行业推广的,现有规范也是建筑行业编的)[1],将这个方法运用到桥上的钢筋笼之间连接时,是做了改进的(规范是针对单根钢筋与单根钢筋连接的),要实现钢筋笼与钢筋笼之间连接时,做了相应改进,先在一个钢筋笼上开套筒长的螺纹,将套筒旋上去,当上下两个钢筋笼对好位后,再将套筒往下面旋一半到下面的钢筋笼上,这样就能很好地将上下两个笼连在一起[2]。但是这样做以后出现了一个缺陷,就是套筒往下旋后,上面钢筋笼的钢筋会露出半个套筒长的开螺纹段,正是这段削减钢筋的受力面积,而规范针对单根钢筋连接,一端的钢筋可以旋转,就不存在有削弱段,此为问题之一[3-4]。另外,钢筋笼在对接过程中不是所有的钢筋都可以在竖直方向完全对中,即上下两根钢筋的中心会存在一个偏心e,当偏心较小时可以迫使其对中再用套筒拧紧,但若偏心比较大时,使用外力无法迫使其对中时,使用套筒连接就会带来很多麻烦,而且效率低下,此为问题之二[5]。

目前所有的钢筋套筒连接规范均是针对建筑行业的,在桥梁行业目前还没有相应的连接规范,但建筑规范中的连接方式均是针对单根钢筋连接的,针对钢筋笼的连接目前还没有研究,在此针对以上提到的两个有关钢筋笼的连接问题,提出以下几种解决办法[6-7]。

1 钢筋笼连接补强方法探究

针对钢筋笼连接的几个缺陷,在此提出以下几种解决方案,方案一仍旧采用原有的连接方式,即采用正丝套筒连接,但套筒需要改进;方案二采用反丝套筒连接方式;方案三采用内外双套筒连接方式进行连接。

1.1 反丝套筒连接

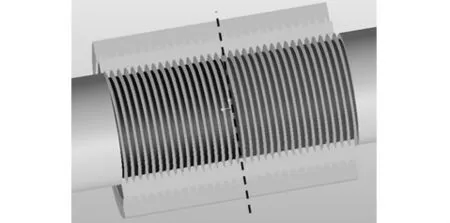

反丝套筒如图1所示,虚线左侧部分为正丝,虚线右侧部分为反丝。

图1 反丝扣件连接方式

反丝套筒和正丝套筒的区别在于正丝套筒内部的螺纹旋向是相同的,而反丝套筒的螺纹从套筒中间分开,两部分旋向相反,除此之外正丝的安装方式和反丝也不相同,反丝只需通过拧套筒即可同时安装上两边的钢筋,但正丝套筒只能分步安装,以下是正丝和反丝套筒连接的安装过程。

a)正丝安装过程 先将保护套装置卸除,直接将套筒与纵筋拧紧,然后将另外一段的套筒拧紧,使得外露不超过两个完整的螺纹,依此即可将后续套筒全部加固,具体如图2所示。

图2 正丝连接示意图

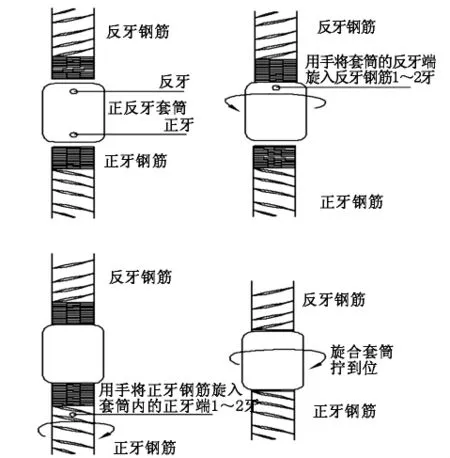

b)反丝安装工艺 先将一部分钢筋锯断后,将其一段滚轧成反向螺纹,安装好保护套后,弯折成固定长度,在一端将钢筋正向旋入套筒,另一端将钢筋反向旋入,最后用扳手拧紧固定,如图3所示。

图3 反丝安装工艺

以上所讲的正丝和反丝安装过程,均是针对单根连接情况;但用于桥墩钢筋笼连接时正丝就会出现上文所提到的连接缺陷,但用反丝套筒连接时就能很好地避免这一缺陷,但由于钢筋笼连接是高空作业而非地面,因此虽然避免了露出半个套筒长的螺纹部分,但实际安装时如何能同时安装上所有的套筒依然是一个问题。

针对此问题,本文提出了一种解决方案,如图4所示,将套筒端部继续延长,并且做无螺纹处理,这种情况下,在安装的过程中因为套筒两端的直径稍大,可以对钢筋对接时的偏心进行一定的补偿,便于安装。

图4 正反丝加长套筒

1.2 双套筒连接

将小套筒与大套筒通过内外双层螺纹紧密地咬合在一起,形成如图5所示的机械结构,图6所示为连接实物图。

图6 连接实物图

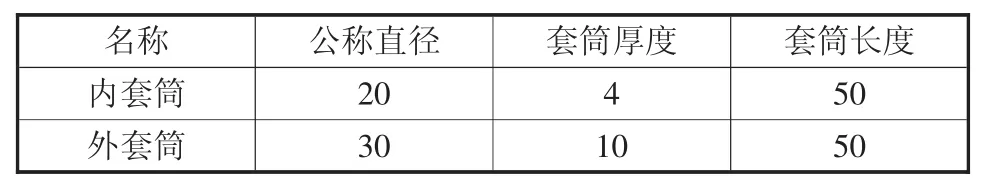

双套筒参数如表1。

表1 双套筒参数 mm

验证双套筒的强度是否满足使用要求,进行了单向拉伸破坏试验,试验采用的仪器是电液伺服万能试验机,加载方式为位移控制,加载速度为5 mm/min,试件长度为60 cm,夹具夹持长度5~8 cm。具体的试验结果如表2。

表2 试验结果

图7 双套筒拉伸结果

由表2和图7可知,钢筋母材还没有达到屈服强度时,钢筋端部的螺纹段就被拉坏,钢筋直接从内套筒中被拉出来,而被拉脱的最大力为127.476 kN;试验结束后,取下套筒观察,发现内套筒和外套筒之间相互配合的螺纹完好无损,这反应了套筒的强度是符合要求的;造成钢筋上的螺纹被拉脱的原因可能有以下两个方面:a)选择的钢筋母材强度等级低,和套筒母材不相匹配;b)钢筋端头加工螺纹时,没有按规范加工螺纹,或者加工过程中操作不当,造成加工的螺纹深度不够,因此在拉伸过程中会被拉脱。

从图8可以看到的最大拉力指的是拉脱的最大拉力,并不是指钢筋被拉断的最大拉力,钢筋拉脱时,拉力会急剧减小,但并不是直接降到0,而是在波动中逐渐减到0,原因很简单,因为钢筋螺纹虽然被拉脱了,但不是瞬间就脱离套筒,这是一个缓慢的过程,直到钢筋完全脱离套筒时拉力才会降到0,在此之前,套筒和钢筋之间均有力的相互作用;通过试验可知这种规格参数的双套筒连接试件是不满足使用要求的,需要重选择钢筋并且改变套筒的相关参数,重新进行试验。

图8 双套筒试件试验

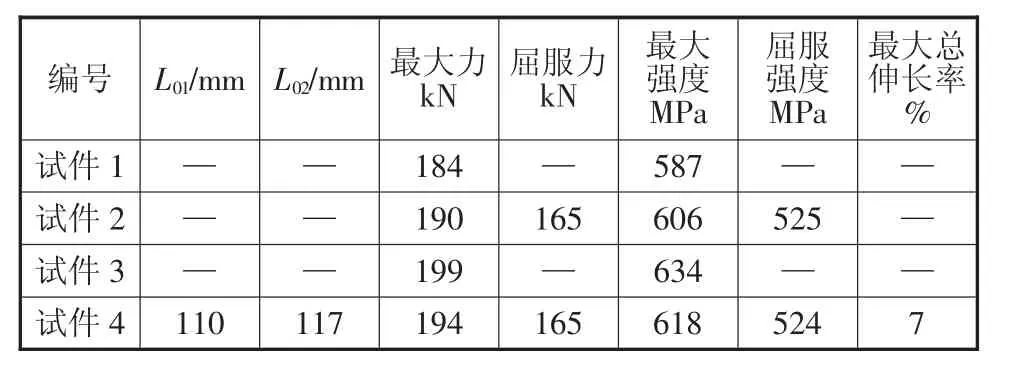

针对以上所出现的情况,重新制作套筒连接件,套筒所使用的原材料不变,钢筋母材增加一级强度,再进行拉伸试验,试验仪器选择电液伺服万能试验机,加载方式选择位移控制,加载速度为5 mm/min,试件1、2、3直接进行拉伸至破坏为止,试件4进行相应的接头变形性能试验,加载方式按照钢筋机械连接技术规程(JGJ 107—2010)中的单向加载方式进行加载,试验结果如表3。

表3 试验结果

图9 试验结果

由表3和图9可以看出,试件1被拉断了,其余3个均是钢筋连接段的螺纹被拉脱了,根据强度等级条件,试件的强度是满足3级接头使用要求的,从表中可以看出最大强度值中最小的也有587.2 MPa,这说明钢筋母材性能比较高。试件1、2、3都是直接进行拉断试验,试件4是测接头变形性能的,从表中可以看出最大总伸长率是6.68%,满足ASgt≥3.0%,因此接头的变形性能是满足使用要求的。

从图10中可以看出,只有a中的曲线达到最大拉力后急剧下降最后降至0,而b、c、d中的曲线均是达到最大拉力后急剧减小,由于钢筋拉杆上面螺纹被破坏,钢筋从套筒中不断地被拔出,在此期间,钢筋与套筒之间始终存在着一定的作用力,当钢筋完全拉出套筒,作用力消失,二者相互作用结束。

图10 试件单向拉伸试验

从试验结果分析可得,双套筒是满足使用要求的,但双套筒螺纹的牙型角需要修改,因为螺纹被拉脱和牙型角有很大的关系,双套筒的变形能力较好,适合用于桥梁墩柱,而双套筒最大的优点是安装时操作方便,可以弥补钢筋笼安装时所出现的不对中情况,但双套筒需要再进行相应的改进,特别是内套筒需要进行改进,应该要把内套筒的两端进行相应的改进,使得安装外套筒时简单可行。

2 结论

本文针对桥梁墩柱钢筋笼采用普通套筒连接时所出现的一系列问题,采用双套筒连接可以有效解决钢筋笼不对中及强度等问题,加强了钢筋笼连接后的强度,加快了施工进度,具有较大的工程应用价值。