并联测量机柔性动力学建模与误差耦合

2016-11-15赵新华周海波王收军牛兴华

赵 磊,赵新华,周海波,2*,王收军,牛兴华

(1. 天津理工大学 机械工程学院 天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.佳木斯大学 机械工程学院,佳木斯 154007)

并联测量机柔性动力学建模与误差耦合

赵磊1,赵新华1,周海波1,2*,王收军1,牛兴华1

(1. 天津理工大学 机械工程学院 天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.佳木斯大学 机械工程学院,佳木斯 154007)

为解决目前高速机构存在的高速与高精度之间的矛盾,研究了高速并联测量机的柔性问题。应用弹性梁运动学理论和Galerkin模态截断法推导了一维弹性梁运动学变形位移模型;以欧拉-贝努利梁为假设,应用Hamilton原理建立了考虑中线变形的柔性结构耦合动力学模型。最后,基于中线耦合动力学模型,测试了不同速度下弹性振动产生的误差,提出了通过调节黏滞摩擦系数来降低振动耦合误差,进而提高测量精度的方法。基于仿真实验验证了提出方法的有效性和可行性。结果表明:在忽略结构误差前提下,角速度为300 rad/s时产生的横向一阶振动耦合误差最大值为28.6 μm;合理调整黏滞摩擦在0.4~0.5时,振动耦合误差降低至15 μm以内,相比调整前误差降低了13.6 μm。提出的方法为进一步解决高速与高精度之间的矛盾和研究高阶弹性振动与精度的耦合机理提供了理论基础。

并联测量机;柔性动力学;建模;高阶弹性振动;误差耦合

1 引 言

并联机构由多条运动支链运动同时控制末端执行器,抵消了串联机构存在的误差累积效应[1-2]。从机构学角度看,具有运动惯量低、负载能力强、刚度大等优点,弥补了串联机器人的不足,使得并联机构成为一个潜在的高速、高精度运动机构[3-4]。目前,少自由度并联机构得到越来越广泛的关注和应用,已成为国内外学者关注的热点,除了明显的经济性外,其结构简单、易于控制,已在工业领域中得到了广泛应用。并联测量机把并联机器人和高精密测量技术结合,继承了并联机构速度高、承载能力强、控制精度高和易于控制等优点。然而,高速与高精度之间的矛盾是目前串、并联机构急需解决的难题。对于高速运动机构,随着机构原动构件转速的提高,惯性负荷会成为激振力的主要组成部分,且激振力的频率也随之提高[5]。连杆机构各构件的惯性负荷与原动构件转速的平方成正比,机械速度的增加,连杆构件柔度的加大会导致变形增加,使得机构控制精度产生误差,出现高速与高精度之间的矛盾,传统的多刚体动力学已无法揭示柔性结构耦合动力学特性[6]。对于并联柔性机构的耦合动力学特性的研究已取得了系列的研究成果,然而对于高速柔性机构的弹性振动与误差耦合机理以及对控制精度的影响等问题的研究较少,主要原因是对于并联柔性机构的标定策略不完善,且执行终端无法实时反馈其空间的实际坐标;而高速并联测量机通过其高精度测头可获取测头中心的实际坐标。因此,高速运动下建立精确并联测量机的柔性动力学模型,寻求一种适用于柔性体变形运动的离散方法,解析柔性体弹性振动变形对系统精度的影响,为解决目前高速机构存在的高速与高精度之间的矛盾提供了理论基础,具有重要的理论研究意义和工程应用价值。

针对并联测量机,将柔性连杆作欧拉贝努利假设,基于弹性梁变形理论,采用Galerkin模态截断法离散弹性梁连续体动力学模型,结合Hamilton最小作用原理,对比分析了传统动力学模型与考虑几何线性耦合动力学模型中并联测量机柔性结构连杆的振动特性,阐述了传统动力学模型中出现动力负刚化的原因,解析了高速下弹性变形与误差的耦合关系,提出了调节黏滞摩擦系数降低高速横向一阶振动耦合误差的方法,并验证所提出方法的有效性和可行性。

2 并联测量机结构及运动学建模

并联测量机由平面6杆并联机构、高精密移动升降台和一维测头等组成,如图1所示。

图1 并联测量机Fig.1 Parallel Measuring Machine

基座D1、D2和D3分别固定于边长为HD的等边三角平台的3个顶点处,三角平台由3个高度为H的支柱支撑,三角平台几何中心在升降台中心轴线上,测杆长度为Lc,固定于3条支链的终端中心处。3个驱动副分别安置于3个基座,通过驱动副的转动带动被动杆进而实现被控终端O在XOY平面内的平动,结合升降台的移动,实现被测工件的三维检测。为便于分析,将三角平台投射到XOY平面内,如图2所示。

图2 并联测量机的坐标系Fig.2 Coordinate system of Parallel Measuring Machine

D1和D2分别位于Y轴和X轴上,B1、B2和B3为被动关节所在位置。6个杆件的理论长度分别为LD1、LD2、LD3、LB1、LB2、LB2和LB3,Q(xo,yo)为控制终端的坐标,θDi(i=1,2,3)和θBi(i=1,2, 3)分别为主动关节和被动关节处与X轴的夹角,其中θDi(i=1,2,3)为驱动角,θBi(i=1,2,3)为被动角。

(1)

又:

(2)

将式(2)代入式(1),整理可得:

(3)

简化式(3)得:

(4)

由式(4)可求解得:

(5)

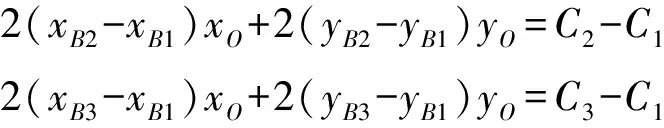

当基座坐标Di(xDi、yDi)、驱动角θDi(i=1,2,3)和LD1、LD2、LD3、LB1、LB2、LB3已知的条件下,即可求解终端O的坐标。由于所研究的测量机高速下的弹性振动来源于并联机构的运动,后续耦合误差分析是忽略了结构误差和驱动副误差,只研究自身高速弹性梁横向一阶振动与误差的耦合,故只给出并联机构终端的运动学模型。

3 并联测量机柔性动力学建模

3.1弹性梁运动学分析

在高速运动下,柔性结构中的柔性体在其自身变形的同时还存在自身变形与工作范围内运动相互耦合产生弹性体耦合振动[4]。

图3 弹性梁运动学坐标系Fig.3 Kinematic coordinate system of flexible elastic beam

图3中,e0为惯性基,ef为固结在未变形弹性梁中线上的浮动基,r0为浮动基在惯性基下的矢径,ρ0为未变形梁非中线上任意点S在浮动基下的矢径,κ为变形位移。由空间矢量法可得:

r=r0+ρ+κ,

(6)

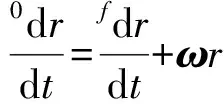

梁上任意点速度在e0下的坐标阵为:

(7)

根据弹性梁动力学理论,梁上任意一点的位移κ与对应中线点位移有:

(8)

式中:λ1为对应中线上点在x轴上的纵向位移,λ2为对应中线上点在y轴上的横向位移,λz为中线耦合变形。传统混合坐标建模理论中,考虑结构动力学中不存在大范围转动,忽略了中线耦合变形λz对系统动力学的影响。由于并联测量机在高速运动下进行大范围测量,故必须考虑中心变形对系统动力学性能和精度的影响。

3.2弹性梁耦合动力学建模

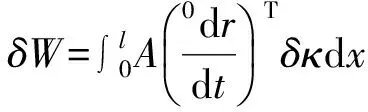

惯性力所做虚功为:

(9)

其中:γ为弹性梁密度,A为等截面梁的面积,l为梁的长度。

由式(2)~(4)可得:

δW=δW0+δWz,

(10)

式中:δW0为不考虑中线耦合变形所做的虚功,δWz为中线耦合变形所做的虚功,其中:

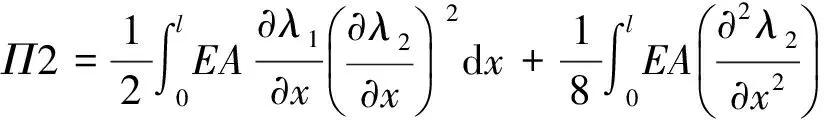

欧拉-贝努利梁不考虑剪切应变产生的应变能,设弹性梁是由正交各向同性线性材料构成[12]。则有:

(11)

式中:E、εxx分别为材料的弹性杨氏模量和x方向的正应变。

考虑几何非线性影响,应变与几何非线性关系为:

(12)

(13)

式中:I为截面转动惯量,

Π2在动力学方程中以弹性力的形式出现,与大范围转动没有直接的联系[14]。只考虑线性弹性模型,故其高速下的变形能为:

(14)

基于Galerkin模态截断法,假设弹性梁变形位移为:

ϖ=φq,

(15)

其中:

由于所设计并联测量机的弹性连杆LDi以欧拉贝努利梁为假设,其横向尺寸远小于纵向尺寸,故横截面转动产生的纵向变形较小,可忽略不计。基于Hamilton最小作用原理有:

(16)

式中:HL为Hamilton函数,δϖ为外力所做的虚功。

由式(5)、式(9)、式(10)~(11)联立得到刚-柔耦合动力学模型为:

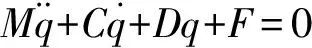

(17)

式中:M=M0+Mz,C=C0+Cz,D=D0+Dz,参数项Mz、Cz、Dz和Fz为考虑中线耦合的动力学模型参数项[13]。

4 弹性梁振动特性及误差耦合分析

为便于分析高速下弹性振动对精度的影响,假定6杆并联机器人为单自由度振动系统,柔性连杆选取一维弹性梁模型且弹性梁不可伸长,忽略纵向振动对横向振动的影响,则所得柔性耦合动力学模型中只保留了质量矩阵和刚度矩阵,下面对比分析传统耦合动力学模型和考虑中线耦合动力学模型的振动特性以及高速运动下产生的振动对测量机精度的影响。

4.1一维弹性梁横向振动动力学求解

并联测量机由平面6个连杆并联机构和1个高精密移动平台组成,6连杆在XOY平面转动,取其满足边界条件横向振动的一阶假设模态:

φ21=sin(πx/2l).

(18)

柔性机构无外力作用下,传统的耦合动力学和考虑中线耦合动力学模型为:

(19)

(20)

4.2一阶横向振动特性分析

表1 并联测量机系统参数

(a) w=100 rad/s (b) w=300 rad/s

(c) w=500 rad/s (d) w=700 rad/s图4 不同角速度下横向一阶振动曲线Fig.4 Lateral modal vibration curve in different angular velocity

由图4(a)和图4(b)可看出:当角速度不是很高时,传动动力学模型和中线耦合动力学模型的振动频率相差不大;但随着角速度进一步增加,接近一阶固有频率时如图4(c)所示,传动耦合动力学的振动频率明显降低,而考虑了中线变形位移的耦合动力学模型的振动频率明显增加,大幅提高了系统自身的振动频率;当角速度大于一阶横向固有频率时,传动耦合动力学的振动幅值出现离散,而本文的柔性机构耦合动力学模型仍然呈现连续的周期振动波形,且系统振动频率的增加越加明显,其结果也符合实际机构的运动状态。

Kane对大范围运动弹性梁进行了研究,指出传统混合坐标建模方法的到的弹性梁变形无限增大的结果与实际情况相反[13]。传统柔性动力学模型中出现高速下弹性梁振动离散的原因是动力刚度产生“负刚化”。

为了精确获得并联测量机的驱动连杆角速度与动力刚度关系,测试了从100~600 rad/s运行时,两种动力学模型中速度与动力刚度的耦合关曲线,如图5所示。

由图5的角速度与动力刚度耦合曲线可知:传动动力学刚度随着角速度增加,动力刚度逐渐降低,当角速度达到549.2 rad/s时,动力刚度值为-6 531,出现“动力负刚化”问题,进而产生了如图4(d)中高速振动幅值离散现象,也是基于传统混合坐标法无法研究高速下精度与速度耦合关系的根本原因。影响并联测量机精度的主要因素来自于结构误差,研究高速下速度与精度的耦合必须保证机构具备高刚度特性,则除柔性连杆材料的选择之外,其连杆长度对动力刚度的影响也是需要明确的,同时,连杆的加工误差正是影响精度的主要误差源之一。故这里测试了柔性连杆从0.5~4.5 m时,不同速度下系统动力刚度的变化。

图5 角速度与动力刚度耦合曲线Fig.5 Coupling curve of angular velocity and dynamic stiffness

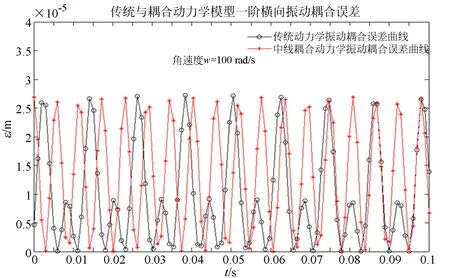

表2 柔性连杆长度与动力刚度耦合数据

表2数据显示中线耦合动力学模型的动力刚度低速下,系统固有刚度占主导,传统和中线耦合动力刚度曲线相差不大;当角速度逐渐提高,接近系统固有频率时,耦合动力学的转动刚度大幅增高,0.5 m柔性连杆从100 rad/s提高至600 rad/s时,系统整体动力刚度值由2.965×105增加至6.972×105;连杆为4.5 m时,系统整体动力刚度值由0.119×105增加至4.126×105。可见,随着连杆长度的增加,高速运动下,系统具有较高的动力刚度,易实现平稳控制。

图6 柔性连杆长与动力刚度耦合曲线Fig.6 Coupling curve of flexible rod and dynamic stiffness

图6测试的动力刚度曲线,在稳定速度下,系统动力刚度与柔性连杆长度的增加而降低;随着弹性梁的长度增加,系统的固有刚度越小,转动刚度占主导,且转动速度的增加,转动刚度增加比例越大,呈现“动力刚化”,4.5 m弹性连杆600 rad/s时的动力刚度4.126×105是0.5 m弹性梁100 rad/s时的1.38倍。可见,高速下的转动刚度为并联测量机提供很高的动力刚度;而传统动力学模型中动力刚度曲线会出现负刚度,且系统振动频率降低很快,易导致动力负刚化,振动离散失稳。

4.3一阶横向振动与误差耦合

为解决高速与高精度的矛盾,首要解析高速下弹性振动与误差的耦合机理。并联测量机的移动副(P副)与并联机构不产生任何的振动耦合,故可简化为分析并联机构连杆的振动与检测精度耦合关系。

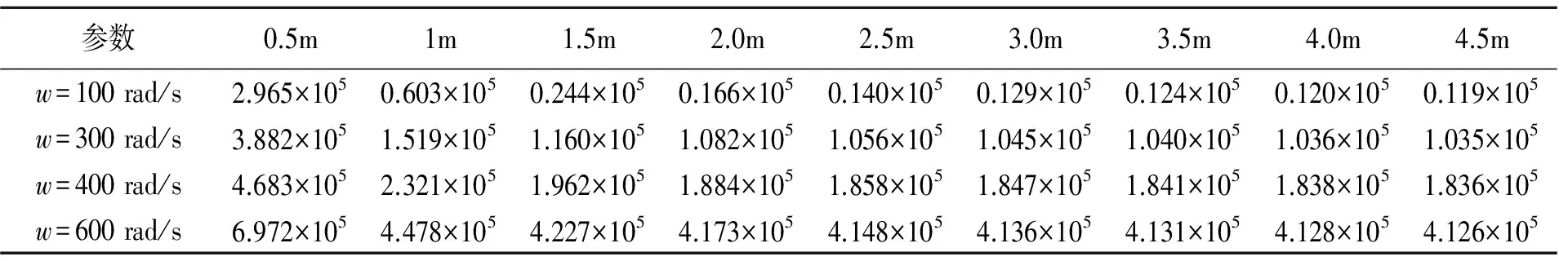

为便于分析,只考虑弹性振动误差,忽略结构误差和驱动角误差,将式(5)、式(13)、式(15)、式(16)联立,可得到连杆L为0.5 m时,不同角速度下两种动力学模型的横向一阶振动与测量误差的耦合曲线,采样时间为0.01 s。

图7 w=100 rad/s时振动与误差耦合曲线Fig.7 Coupling curve of vibration and error when w=100 rad/s

图7中, 由于只考虑一阶横向振动,忽略结构误差和驱动误差,当连杆端点振动至原点时,出现耦合误差为0的情况。当驱动角速度为100 rad/s时,传动与中线耦合动力学模型的误差曲线相差不大,两种动力学模型的振动耦合最大误差分别为27.4 μm和26.3 μm。

图8 w=300 rad/s时振动与误差耦合曲线Fig.8 Coupling curve of vibration and error when w=300 rad/s

图9 w=500 rad/s时振动与误差耦合曲线Fig.9 Coupling curve of vibration and error when w=500 rad/s

图8和图9证明了两种动力学模型的振动耦合误差被不同程度的放大。角速度增至300 rad/s时,中线耦合动力学振动耦合误差被放大至28.6 μm,传统动力学振动耦合误差为95.4 μm。当转动角速度进一步增加到500 rad/s,传动动力学振动耦合误差曲线增至382 μm,提高了一个数量级;中线耦合动力学振动耦合误差仅为29.4 μm,相比低速100 rad/s时误差被提高了3.1 μm,其原因是随着速度增加,转动刚度所占比重越大,固有刚度越来越小,系统刚度也增加。因此,系统振动频率被大幅提高,有效抑制了高速下弹性振动幅值的离散。

4.4高速下弹性振动耦合误差分析

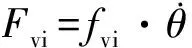

明确了振动与误差的耦合关系,为了进一步降低或抑制高速振动误差对精度的影响,提出通过适当增加粘滞摩擦系数来降低振动误差。在并联测量机工作过程中,驱动角速度不为零,该关节就存在黏滞摩擦力的作用。Hensen和Kostic提出的非线性摩擦力模型,其中黏滞摩擦力为:

(21)

(22)

应用求解式(20)相同的初始条件和系统参数,测试了角速度为300 rad/s时,黏滞摩擦系数从0.4调节至1.3得到的增加黏滞摩擦系数后的振动耦合误差曲线,如图10所示。

图10 调节黏滞摩擦系数后的振动耦合误差曲线Fig.10 Vibration coupling error curve after adjusting viscous friction coefficient

当fvi分布在1.1~1.3时,振动误差曲线呈红色,其误差值已超出了增加前的误差;fvi=1.0时,误差曲线接近增加前的振动耦合误差;fvi在0.6~0.9时,误差曲线呈绿色,其增加黏滞摩擦后,降低了振动耦合误差,并使其最大误差控制在17~27 μm;fvi在0.4~0.5时,振动耦合最大误差进一步降低到11~15 μm。可见,适当调节黏滞摩擦系数有利于降低高速下柔性连杆的振动误差,有利于提高测量机的检测精度。

5 结 论

在高速运动下,传统混合坐标法建立的柔性结构耦合动力学模型无法准确反映运动和误差的耦合关系。当速度达到549.2 rad/s时,动力刚度值为-6 531,出现“动力负刚化”,振幅离散失稳,故必须考虑柔性结构体中线变形位移对测量精度的影响;实现高速平稳运动,必须保证系统的具有较高的动力刚度。柔性连杆长度的增加虽然能够提高系统的动力刚度,但放大了阿贝误差,而驱动角误差也会被连杆长度逐级放大。在忽略了结构误差和驱动角误差的基础上,并联测量机的0.5 m柔性驱动杆在角速度为500 rad/s时,横向一阶自身振动的耦合误差已达到29.4 μm。若综合结构误差,其测量误差会进一步增加。因此,柔性连杆的选取显得尤为关键,影响了机构整体的动力刚度和精度;基于中线耦合动力学模型,通过适当调整黏滞摩擦系数,可降低高速下横向一阶振动耦合误差。当分布0.4~0.5时,将振动耦合误差控制在15 μm以内,相比增加前28.6 μm的误差至少提高了13.6 μm。因此,合理调整黏滞摩擦系数来降低高速下弹性振动产生的误差,有助于解决高速与高精度之间的矛盾。

[1]ROCHA C R,TONETTO C P,DIAS A. A comparison between the Denavit-Hartenberg and the screw-based methods used in kinematic modeling of robot manipulators [J].RoboticsandComputerIntegratedManufacturing.2014 (4).

[2]陈修龙,孙先洋,邓昱. 5自由度空间并联机构运动学优化设计[J]. 农业机械学报,2014,06:303-307.

CHEN X L, SUN X Y, DENG Y. Kinematics Optimum Design of a 5-DOF Spatial Parallel Mechanism [J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 2014,06:303-307.

[3]赵磊,赵新华,王收军. 高速平面6杆并联机器人运动学建模与误差分析[J].机械设计与制造,2016,3:157-159.

ZHAO L, ZHAO X H, WANG SH J,etal.. Kinematic Modeling and Error Analysis of the Plane Six Pole Parallel Robot in high speed [J].MachineryDesign&Manufacture, 2016,3:157-159.(in Chinese)

[4]LI R J, FAN K CH, HUANG Q X.A long-stroke 3D contact scanning probe for micro/nano coordinate measuring machine [J].PrecisionEngineering-journaloftheInternationalSocietiesforPrecisionEngineeringandNanotechnology, 2016,43:220-229.

[5]张策. 机械动力学[M]. 北京:高等教育出版社,2015,4.

ZHANG C.MechanicalDynamics[M]. Beijing: Higher Education Press, 2015,4. (in Chinese)

[6]ZHANG Q H, ZHANG X M. Dynamic modeling and analysis of planar 3-RRR flexible parallel robot[J].JournalofVibrationEngineering, 2013,26(2): 239-45.

[7]XING H L,BO CH Z R Q. The calibration and error compensation techniques for an Articulated Arm CMM with two parallel rotational axes [J].Measurement,2013,46(1): 603-9.

[8]SANTOLARIA J, MAJARENA A C, SAMPER D,etal..Articulated Arm Coordinate Measuring Machine Calibration by Laser Tracker Multi laceration [J].ScientificWorldJournal,2014.

[9]SUO X G,CHENG L,FU Y J. Calibration and uncertainty evaluation of double parallel-joint coordinate measuring machine[J].OpticsandPrecisionEngineering,22,5,2014(5).

[10]赵磊,赵新华,王收军,等. 柔性测量臂的RPY建模与误差标定[J]. 光学 精密工程, 2016,24(2).365-371.

ZHAO L, ZHAO X H, WANG SH J,etal.. RPY modeling and error calibration of flexible measuring arm [J].Opt.PrecisionEng.,2016,24(2):365-371.(in Chinese)

[11]李松原,胡鹏浩. 并联坐标测量机的结构优化[J].光学 精密工程,2013(11).

LI S Y,HU P H. Structure optimization of parallel CMM [J].Opt.PrecisionEng., 2013(11). (in Chinese)

[12]姜丽忠,赵跃宇. 作大范围运动柔性结构的耦合动力学[M]. 北京:科学出版社,2007,5.

JIANG L ZH, ZHAO Y Y.TheCouplingDynamicsofFlexibleStructureforaWideRangeofMotion[M]. Beijing: Science Press,2007,5. (in Chinese)

[13]杨辉,洪嘉振,余征跃. 一类刚-柔耦合系统的模态特性与实验研究[J].宇航学报,2002,23(3):67-72.

YANG H, HONG J ZH, YU ZH Y. Vibration analysis and experiment investigation for a typical rigid-flexible coupling system [J].JournalofAstronautics, 2002,23(3):67-72.(in Chinese)

赵磊(1983-),男,吉林辽源人,博士,讲师,2012年于天津大学获得博士学位,主要研究方向智能三坐标测量和机电一体化技术。E-mail:leizhaotjut@163.com

赵新华(1962-),男,博士,教授,2000年于天津大学获得博士学位,主要研究方向为机器人技术和机电一体化技术。Email:xinhuazhao@tjut.edu.cn

(版权所有未经许可不得转载)

Flexible dynamic modeling and error coupling of parallel measuring machine

ZHAO Lei1, ZHAO Xin-hua1, ZHOU Hai-bo1,2*,WANG Shou-jun1, Niu Xing-hua1

(1. Tianjin Key Laboratory of Design and Intelligent Control of Advanced Mechatronical System,SchoolofMechanicEngineering,TianjinUniversityofTechnology,Tianjin300384,China;2.Schoolofmechanicengineering,JiamusiUniversity,Jiamusi154007,China)*Correspondingauthor,E-mail:haibo_zhou@163.com

To solve the contradiction between speed and precision for a high speed mechanism, the flexible problem of a 3-RR-P parallel measuring machine was researched. On the basis of the elastic beam kinematics theory and Galerkin modal truncation method, a kinematics deformation model of one-dimensional elastic beam was established. Then, a flexible rod was assumed to be Euler-Bernoulli beam, the flexible structure coupling dynamics model considering the deformation of midline was built based on Hamilton principle. Finally, the measuring error generated by vibration of elastic beam was tested at different speeds based on midline coupling dynamics model. A method to reduce vibration coupling error by adjusting reasonably the viscous friction coefficient was proposed to improve the test accuracy. Experiment results show that the max lateral one-order coupling error is 28.6 μm when angular velocity comes to 300 rad/s in ignoring structure errors. Moreover, when viscous friction coefficient is adjusted to be 0.4-0.5, the vibration coupling error is reduced to less than 15 μm, reducing by 13.6 μm as compared to that of the previous adjustment. These data have been verified to be effective and feasible for solving the contradiction between high speed and high precision. It offers a foundation for research on the coupling principle between high order elastic vibration and accuracy.

parallel measuring machine; flexible dynamics;modeling; high-order elastic vibration; coupling error

2016-05-10;

2016-06-21.

国家自然科学基金资助项目(No.51275353,No.51275209);天津市应用基础与前沿技术研究计划重点项目(No.14JCZDJC39100);天津市高等学校科技发展基金资助项目(No.20140401)

1004-924X(2016)10-2471-09

TP242.6;TH112

Adoi:10.3788/OPE.20162410.2471