微热管红外测温系统的设计

2016-11-15李聪明周传鹏王晓东

李聪明,罗 怡,2,周传鹏,王晓东,2*

(1.大连理工大学 辽宁省微纳米技术及系统工程重点实验室,辽宁 大连 116024;2.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024)

微热管红外测温系统的设计

李聪明1,罗怡1,2,周传鹏1,王晓东1,2*

(1.大连理工大学 辽宁省微纳米技术及系统工程重点实验室,辽宁 大连 116024;2.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024)

根据集成发光二极管(LED)的微热管尺寸小、温升快、温度梯度变化剧烈等特点,搭建了非接触式红外测温系统,以实现对其不同特征区域的温度测量。对该系统的信号采集与转换、误差分析与补偿、测温特性指标、以及微热管的热性能进行了研究。该系统通过LabVIEW编程软件实现红外传感器的电信号采集与温度转换;将不同温度的加热块作为等温体参考,对比热电偶与红外测温结果完成静态和动态测温特性分析,进而通过环境温度补偿方法修正LED辐射热引起的传感器漂移误差;最后基于线性拟合法完成传感器的校准。利用该测试系统在不同热负载下测试了微热管的热性能。结果显示:测温系统的准确度、重复性及线性度分别为1.2~1.5 ℃、1%和0.2%;时间常数T和响应时间t0.05分别约为15 ms和30 ms。该红外非接触测温系统能够减小传感元件对被测温度场的影响,具有测温精度高和热惰性小的特点,为微热管热性能评估提供了新的测量方法。

红外测温系统;非接触测量;温度测量;微热管;热性能;发光二极管

1 引 言

热管是利用工作介质在蒸发段汽化而在冷凝段液化的相变过程(即利用液体的蒸发潜热和凝结潜热),使热量快速传导,是一种高效传热元件[1,2]。其具有高传热效率、优良的等温性及热流方向可逆性等优点,在电子冷却、化学工业、动力机械、核电工业等方面得到了广泛应用[3-5],已成为工业部门实施热管理、先进热控和温控的首选[6]。随着大功率LED、激光测量工具及高性能IC器件的推广,微热管的研究与应用日渐增多。但由于该类热管表面积小,通常大功率微器件在集成微热管后还具有热斑效应,会引起封装材料损坏、功率衰减失效或直接导致组件烧毁,因此,不仅需要测量热管各段的温度,还需要获得关键部位的温度梯度变化。

评价热管热性能的热物性参数主要包括导热系数和热阻[7,8]。两者都属于间接测量量,其计算依赖于蒸发段、绝热段及冷凝段温度的精确测量。温度测量分为接触式和非接触式[9]。一般来说,接触式测量需达到传热平衡[10],其响应相对较慢;非接触式测量目标发射的红外线能量,响应快,通常用来测量温度变化快的目标及真空中的目标[11,12]。大多文献中[13,14]热管的温度测量使用热电偶或者热电阻测温传感器,涉及到传感器的分布与粘接,一部分能量会从这些传感器或引脚散失,这部分能量很难估计。对于微型热管,散失的这部分能量尤为明显。红外热像仪具有图像显示直观和快捷、反应速度快等优点,研究人员利用红外热像仪测量整个热管或者器件温度场温度梯度的变化[15-17]。但是,目前市场上热像仪通常为手持式,尺寸类似于单反相机,较难集成在具有真空腔的测温系统中,不能透过玻璃等透明障碍物进行监测,同时,存在微型化、集成化等问题,所以热像仪的使用受到限制。所以,对特殊测试环境下微小器件的温度测量研究具有一定的必要性。

针对以上问题,本文提出采用红外温度传感器进行微热管特征区域的温度采集,通过滤波和误差分析及有效补偿,并研究红外测温系统的特性指标,实现温度的精确测量。

2 微热管测试原理

2.1微热管传热分析

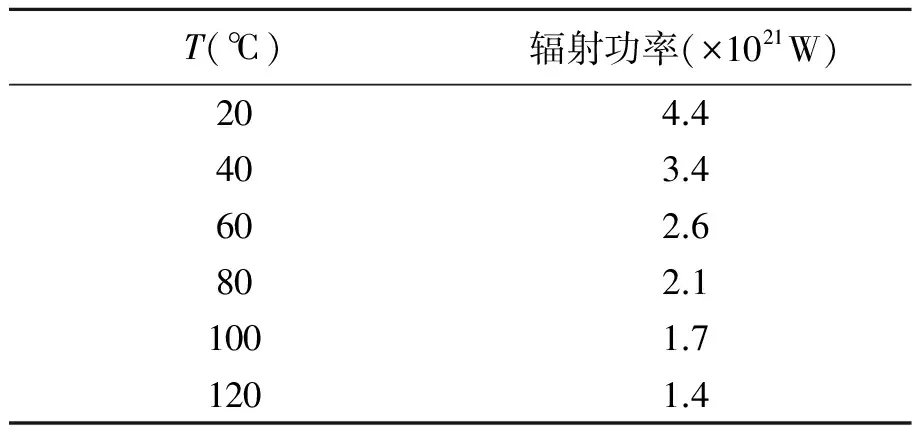

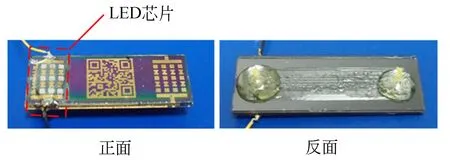

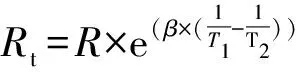

测温对象是集成LED芯片的微热管,结构如图1所示。热量由LED芯片产生,正常工作条件下,最高温度不超过120 ℃。由斯特藩-玻尔兹曼定律知,辐射出的总能量与黑体本身的热力学温度的4次方成正比。硅基板外层为SiO2,SiO2的发射率为0.79,以辐射面积为7.2 cm2计算。由:

M=0.79×σ×T4,

(1)

得到不同温度下的热辐射功率,如表1所示。式中:M为单位面积全波辐射能通量(W·m-1);σ为斯特藩-玻尔兹曼常量,5.670 37×10-8W·m-2·K-4;T为热力学温度(K)。

表1 不同温度下的辐射功率

相对于数瓦的输入功率,表1中的辐射功率可以忽略。测试在真空腔环境中进行,真空度高于0.5 Pa,热对流对测温的影响同样可以忽略不计。因此可以认为LED产生的热量完全通过热传导方式传递。

图1 硅-玻璃微热管Fig.1 Photo of Si-Glass MHP

温度较低时主要以不可见的红外光进行辐射,由维恩位移定律可知,微热管的单色最大辐射波长位于远红外区,即辐射波长为8~14 μm。因此,选择光谱透射率为5~16 μm的红外探测传感器,温度检测为-20~120 ℃,外观主尺寸是直径4.6 mm,高2.6 mm,敏感区域直径为545 μm。

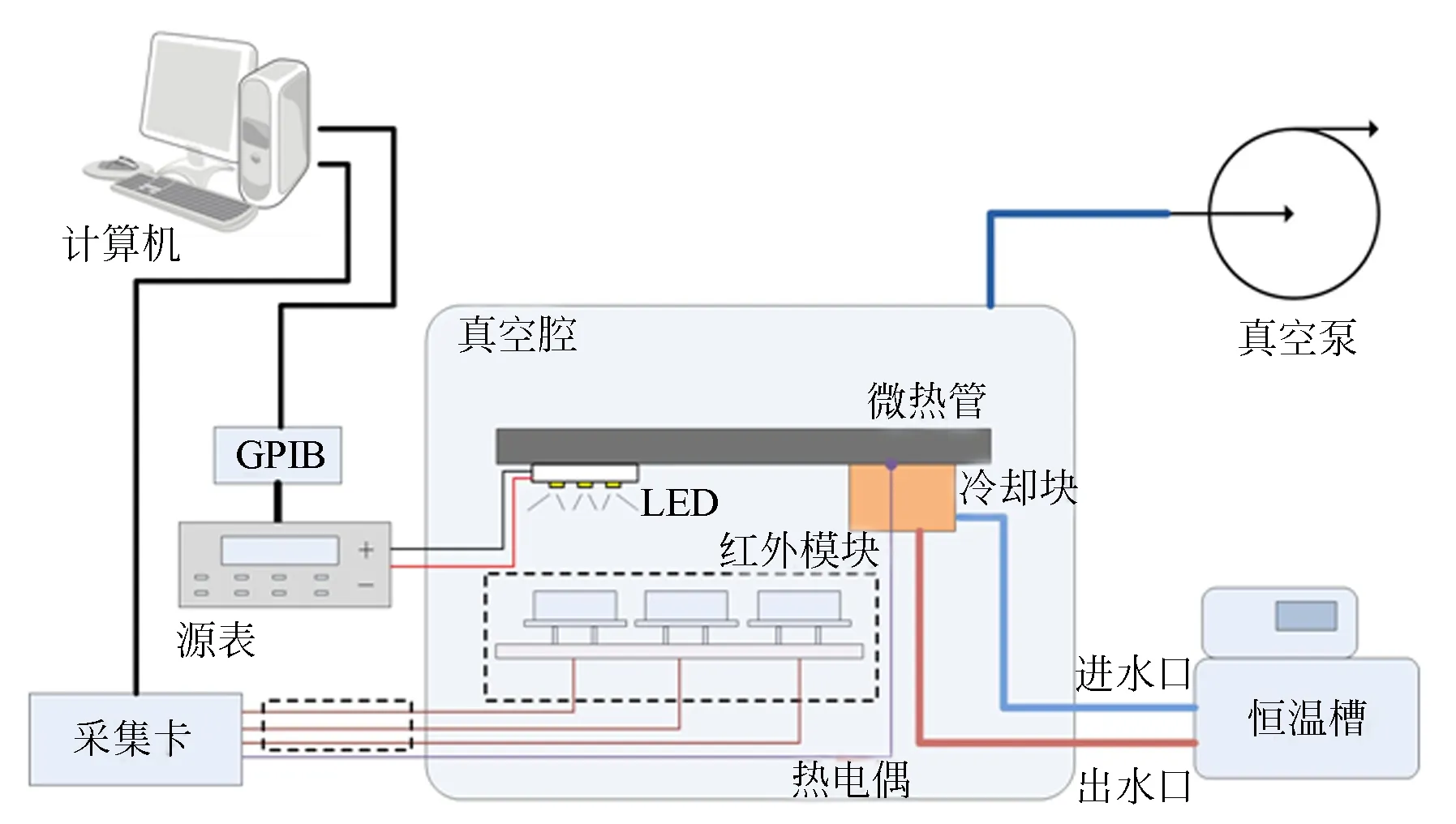

图2 测试系统设计示意图Fig.2 Schematic diagram of test system design

测试系统设计如图2所示,计算机通过源表控制LED的输出功率,约30%的能量转化为光能,其余70%转化为热量。热量在真空腔中通过微热管传递到冷凝块,最终通过恒温槽提供的恒温水导出。红外模块用于测量微热管蒸发段和绝热段的平均温度。由于光能以电磁波形式辐射下方的红外测温模块,造成测温传感器温度升高,会引起温度漂移,因此为实现高精度的温度测试,需要修正环境温度误差。

2.2温度采集方案

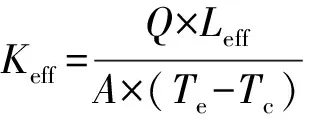

当量导热系数Keff用来表示微热管的传热能力:

(2)

式中:Q为输入功率;Leff为微热管有效长度;A为横截面积;Te、Tc分别为微热管蒸发段和冷凝段的平均温度。对于特定的微热管,得到输入功率Q、蒸发段Te和冷凝段Tc,则可计算当量导热系数。

测试系统中的温度采集元件包括红外传感器和K型热电偶(OMEGA,TT-K-36-SLE)。其中,热电偶经温度测量仪(testo735-2 精度为±0.3 ℃)标定,误差小于1 ℃。红外传感器用于监测微热管蒸发段和绝热段的平均温度,热电偶用于冷凝段的温度监测。

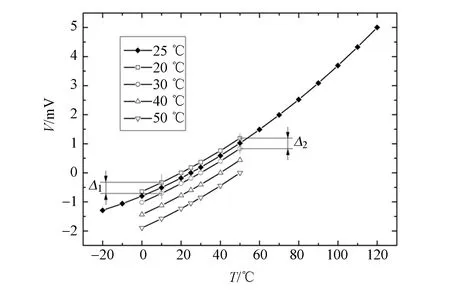

红外传感器对被测温度的响应为毫伏级电压,如图3所示,显示了不同环境温度下的电压响应输出。通过对比计算环境温度为0~50 ℃下间隔为5 ℃的所有信号输出电压,相邻两曲线在不同被测温度下对应的电压输出差值很小(差值小于0.01 mV),而响应1 ℃变化的最小电压为0.03 mV,因此,认为相邻曲线具有较好的等差性,即Δ1=Δ2,如图3所示。将环境温度为25 ℃的信号输出电压曲线作为参考,采用线性插值的方法得到环境温度变化(20~60 ℃)内间隔为0.1 ℃的所有信号输出电压曲线,用于补偿环境温度变化引起的测量误差。

图3 传感器在不同环境温度下的输出电压与被测对象温度关系曲线Fig.3 Output voltage versus object temperature with sensor at different temperatures

图4 阻值测量电路Fig.4 Circuit for resistance measurement

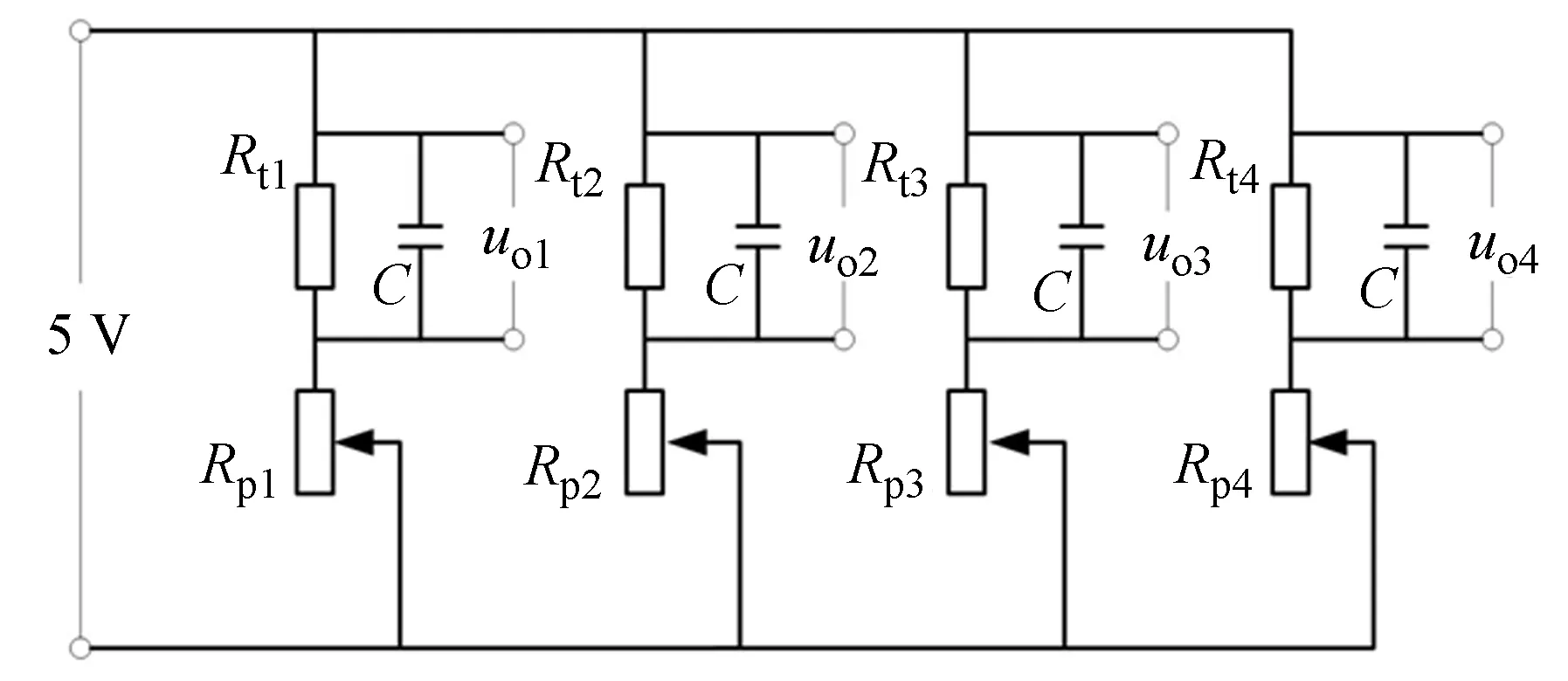

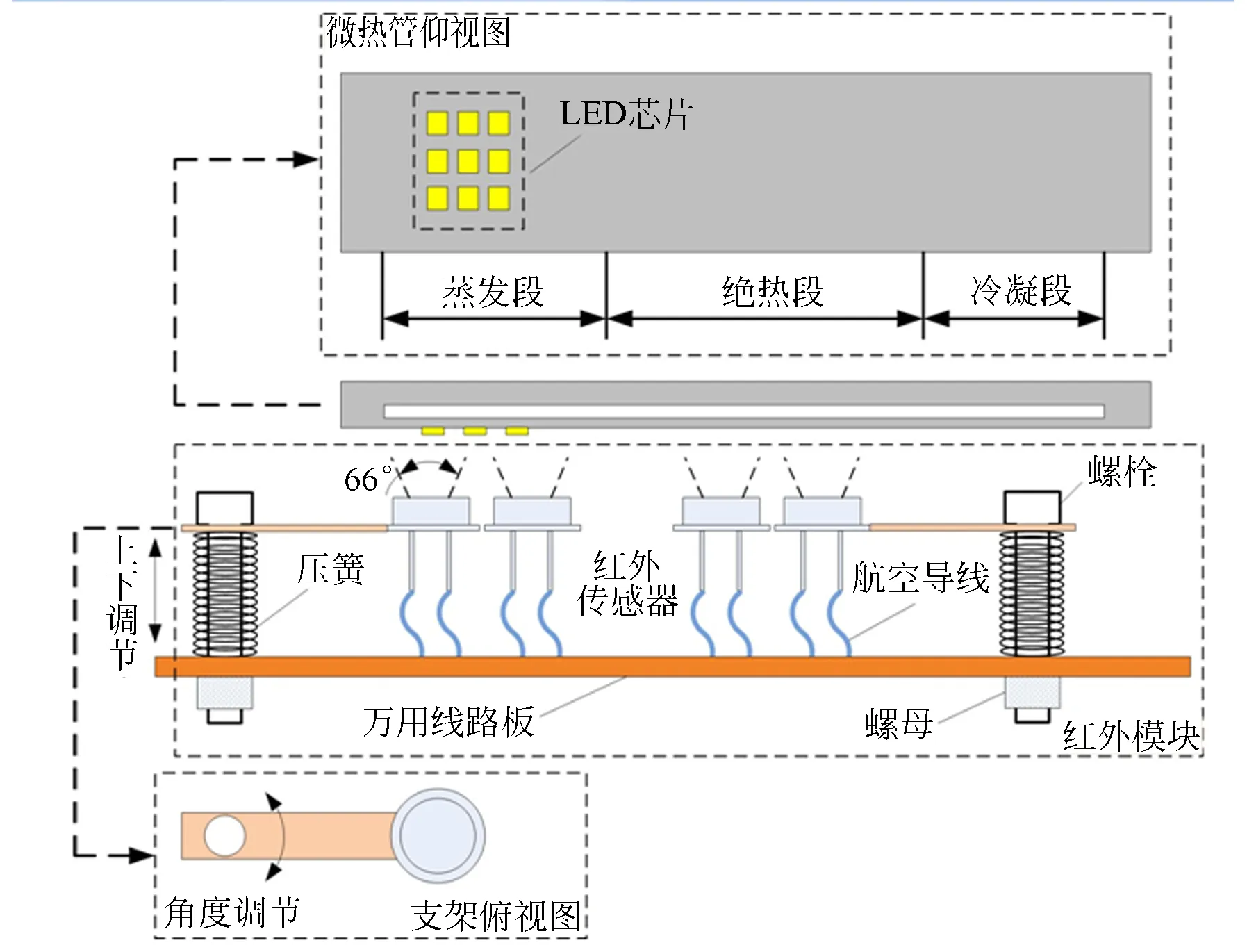

OTP-538U红外传感器内置热敏电阻温度传感元件Rt,可实时检测红外传感器所处的环境温度。在25 ℃条件下,Rt=100 KΩ,由式(3)计算阻值和温度的关系:

(3)

其中:Rt为热敏电阻在T1温度下的阻值;R是热敏电阻在T2=(273.15+25) K常温下的标称阻值;β值为3 964;T1,T2为开尔文温度。

搭建了4路红外温度采集通道,相应的需要4路环境温度补偿。为得到热敏电阻温度测量值,需先通过图4所示电路实现电压Uoi(i=1,2,3,4,下同)与电阻值的转换,进而通过式(3)计算得到温度值T1。图3中,Rti为第i路内置热敏电阻;Rpi为第i路串联的10 KΩ高精度电位器;C为0.1 μF滤波电容。由被测对象引起的毫伏电压值查询环境温度T1所对应的输出电压拟合曲线可得到被测对象的温度值,实现温度漂移误差补偿的目的。

2.3温度测量模块

图5所示为红外温度测量模块示意图,可实现红外温度传感器的上下位置调节以及水平角度转动调节。上下调节和转动调节可以对红外传感器视场(可视角度为66°)覆盖范围进行微调,对不同规格的微热管具有一定的适应性。红外测量得到的温度是区域平均值,而对于热电偶,须配置多个传感器才能获得区域平均温度。另外,使用红外测温可以解决热电偶无法测量LED区域温度的难题。

图5 红外温度测量模块示意图Fig.5 Module diagram of infrared measuring

3 测温系统的特性指标研究

3.1红外测温静态特性

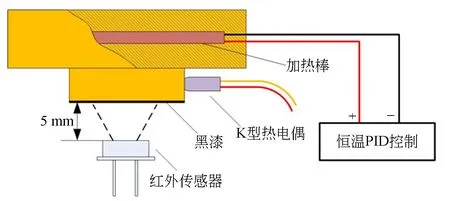

对已搭建的红外测温系统进行静态特性分析,利用图6所示的结构研究红外测温系统的准确度、重复性及线性度。恒温(温度控制为25~105 ℃,间隔为10 ℃,温度波动小于0.5 ℃)采用PID控制,加热块为黄铜,红外温度测量面涂有黑色漆(发射率约为0.9)。

图6 红外测温校准结构Fig.6 Calibration structure of infrared measuring

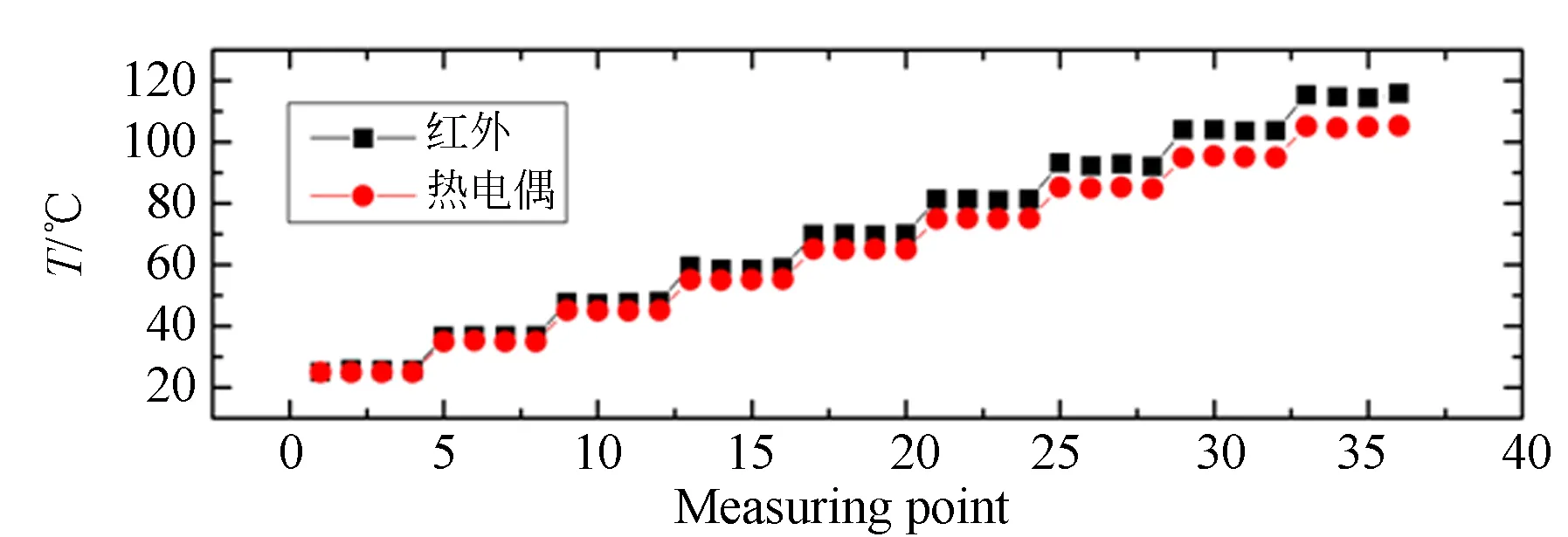

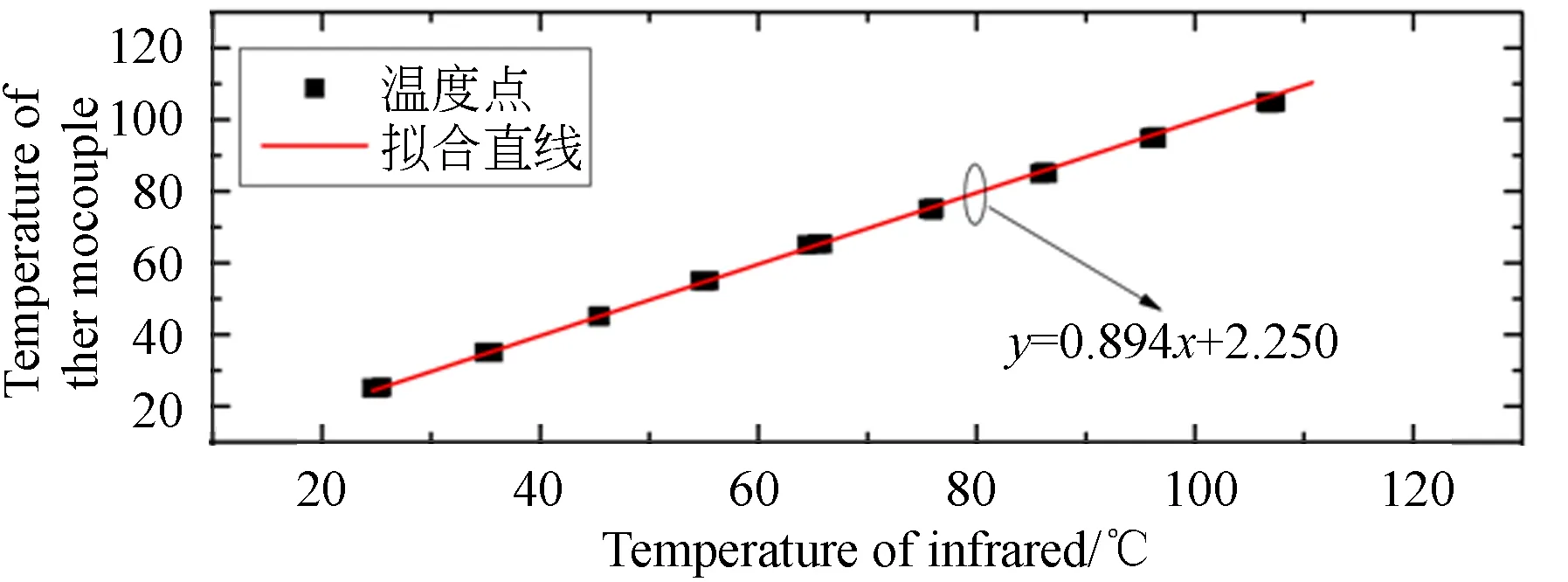

图7(a)所示为红外测温模块校准前的测温结果,红外和热电偶温度在25 ℃时差值最小,随着温度的升高差值不断增大;图7(b)为对图7(a)测温数据进行线性拟合的结果,显示出红外传感器具有良好的线性度,拟合方差达到0.999。使用拟合校准后的红外传感器重复上述实验,进行3组升温测量,计算得到准确度、重复性及线性度分别为0.88 ℃,1%和0.2%。考虑到热电偶的测量精度等其它因素,红外测温系统的精度可以达到1.2~1.5 ℃。

(a)红外与热电偶温度对比(a)Temperature contrast of infrared and thermocouple

(b)温度直线拟合(b)Fitting of temperature line图7 温度测量与拟合Fig.7 Measuring and fitting for temperature

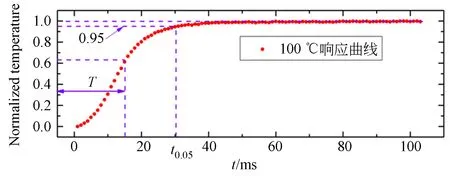

3.2红外测温动态特性

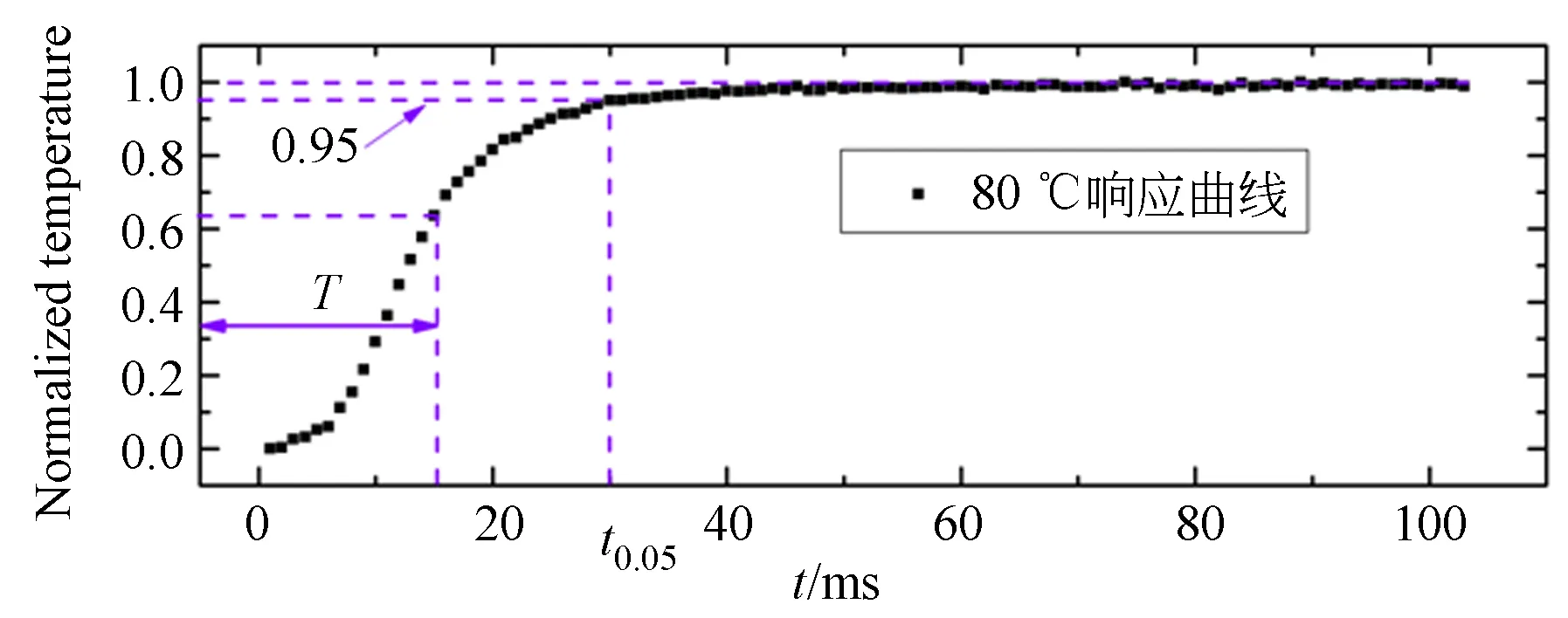

采用如图6所示的结构,在红外传感器和被测平面之间加1 mm厚的遮蔽层(材质为玻璃纤维),恒温加热铜块至80 ℃ (100 ℃),待温度波动小于0.5 ℃后,迅速撤去遮蔽层,同时采集红外温度数据(初始温度40 ℃,采样频率为1 000 Hz)。红外温度随时间变化曲线如图8所示。

红外测温系统的80 ℃和100 ℃阶跃响应的时间常数分别为15 ms和16 ms,允许误差为5%的响应时间分别为30 ms和31 ms。可见,红外测温系统具有稳定的时间常数和响应时间,即具有良好的动态测量特性。

图8 红外测温系统的阶跃响应曲线Fig.8 Step response curve of infrared measuring system

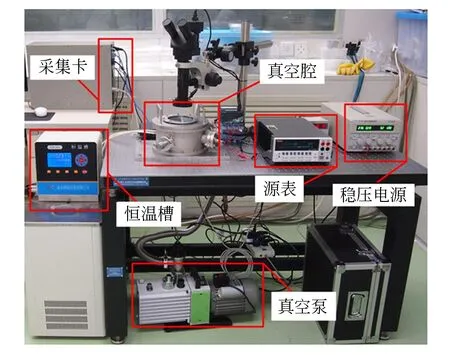

4 热性能测试实验

将标定校准后的红外测温系统应用到微热管热性能测试实验中,实验测试系统如图9所示。实验中采用的硅-玻璃微热管尺寸为40 mm(长)×15 mm(宽)×2 mm(玻璃厚1 mm,硅基板厚1 mm),其中LED区域(6颗LED芯片均匀分布,额定功率6 W)为8 mm(长)×5.5 mm(宽)。测量实验的LED输入功率分别为3 W和6 W,冷却块温度为20 ℃,真空腔压力为0.5 Pa。微热管内的工质为去除不凝性气体的去离子水,灌注率约为30%。

图9 微热管测试系统实物图Fig.9 Photo of measuring system for MHP

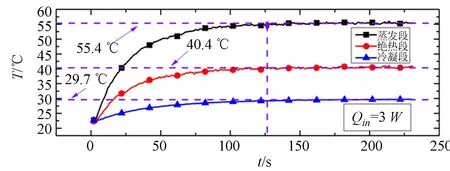

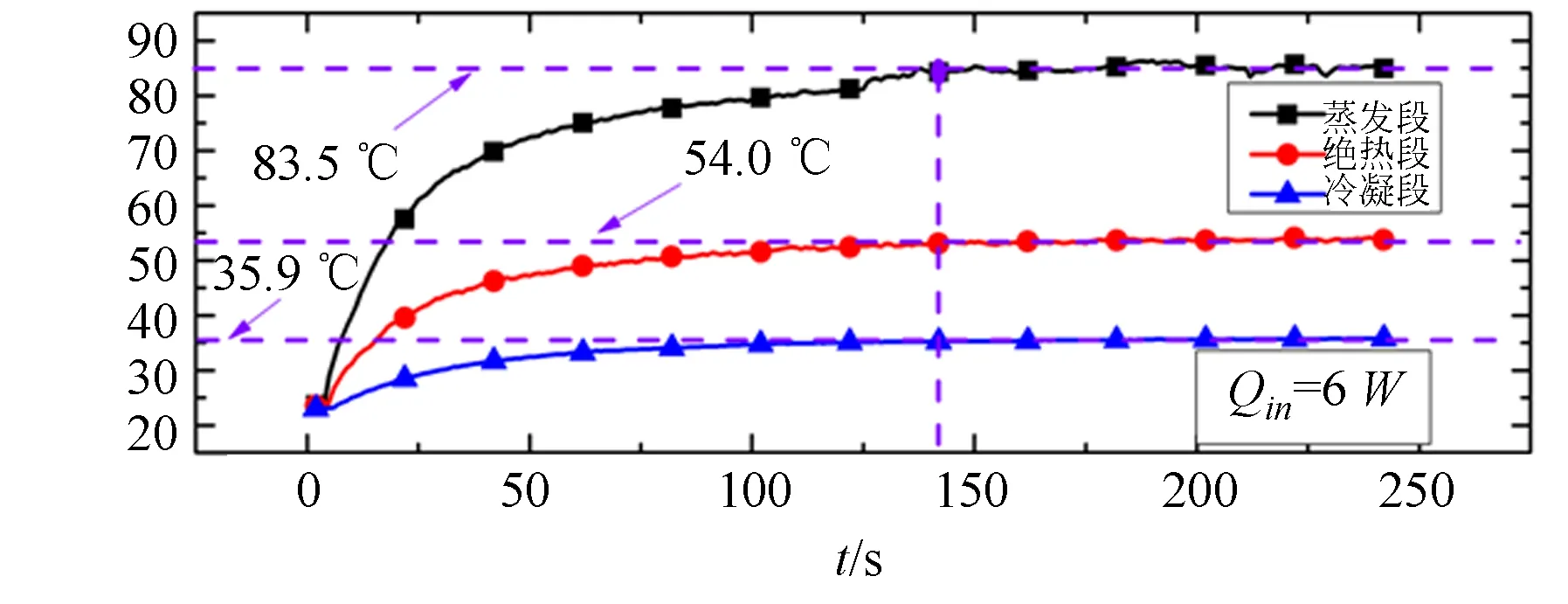

图10 3 W和6 W输入功率下的温度变化曲线Fig.10 Temperature variation curves of 3 W and 6 W

LED为点热源,产生的热流密度为90 W/cm2,在蒸发段会产生大量的热量堆积。如图10所示,在前50 s内温升剧烈,随着微热管的启动传热不断加强,温度增长趋于缓慢,输入功率为3 W时,平衡时间为126 s,输入功率为6 W时,平衡时间为134 s,红外测温能够准确地反应温升过程。另外,从温度梯度变化可以看出,微热管达到传热平衡后表现出较好的均温性。按照相变区域计算有效长度和横截面积,得到3 W和6 W对应的导热系数分别为2 517 W/m·K和4 915 W/m·K,表明随着输入功率的增大,微热管传热性能进一步增强。因此,红外测温模块能够用于具有较大传热系数的微热管温度精确测量,并且可快速捕捉温度变化。

5 结 论

本文搭建了非接触式红外测温系统并研究了其测温特性。LED发光会造成红外传感器的温度漂移误差,通过热敏电阻检测环境温度并查询对应的拟合曲线值,进行误差补偿。对测温系统的静态和动态测温特性研究,测量结果显示传感器具有很好的线性,经校准和标定后,测温系统的重复性及线性度分别为1%和0.2%;时间常数约为15 ms,响应时间t0.05约为30 ms,系统测温精度为1.2~1.5 ℃。对规格为40 mm×15 mm×2 mm的微热管进行热性能测试,实验结果显示:在额定功率下,微热管都能达到温度平衡,3W时蒸发段平衡温度和平衡时间分别为55.4 ℃和126 s,6 W时蒸发段平衡温度和平衡时间分别为83.5 ℃和134 s。另外,当量传热系数随着输入功率的增加而增大,最大值可达4 915 W/m·K。红外测温系统解决了接触式温度传感器对被测对象温度分布影响的问题,具有热惰性小、响应快、重复性好、测温精度高等特点,可集成于真空温度测试腔或其它测温系统中,快速获得特征区域的温度分布及梯度变化,为微热管热性能测试及分析实验提供测量方法。此外,红外测温系统还可用于微热管启动时间,灌注率对比等热管特性参数的实验研究。

[1]NGUYEN T T T, KUNDAN A, WAYNER P C,etal.. The effect of an ideal fluid mixture on the evaporator performance of a heat pipe in microgravity [J].InternationalJournalofHeatandMassTransfer, 2016, 95: 1129-1129.

[2]ALMSATER S, SAMAN W, BRUNO, F. Performance enhancement of high temperature latent heat thermal storage systems using heat pipes with and without fins for concentrating solar thermal power plants [J].RenewableEnergy, 2016, 89: 36-50.

[3]NIKOLAYEV V S. Effect of tube heat conduction on the single branch pulsating heat pipe start-up [J].InternationalJournalofHeatandMassTransfer, 2016, 95: 477-487.

[4]LI X B, LI M J, LI M,etal.. Forming method of micro heat pipe with compound structure of sintered wick on grooved substrate [J].HeatandMassTransfer, 2016, 52(3): 581-593.

[5]CALAUTIT J K, O'CONNOR D, HUGHES B R. A natural ventilation wind tower with heat pipe heat recovery for cold climates [J].RenewableEnergy, 2016, 87: 1088-1104.

[6]陈思员,李鹏飞,薛志虎,等. 航天十一院热管军民两用技术的最新进展[J]. 军民两用技术与产品,2014,05:56-58.

CHEN S Y, LI P F, XUE ZH H,etal.. Recent Progress of CAAA heat pipes for military-civil application [J].DualUseTechnologies&Products, 2014, 05:56-58. (in Chinese)

[7]崔可航,辛公明,程林,等.环路热管毛细芯有效导热系数的实验研究[J].工程热物理学报,2010,31(9):1543-1546.

CUI K H, XIN G M, CHENG L,etal.. Effective thermal conductivity of loop heat pipe wicks [J].JournalofEngineeringThermophysics, 2010,31(9):1543-1546. (in Chinese)

[8]勾昱君.大功率LED热管散热器传热强化研究[D].北京:北京工业大学,2014.

GOU Y J.AnInvestigationonHeatTransferAugmentationofLargePowerLEDHeatPipeRadiators[D].Beijing:Beijing University of Technology,2014. (in Chinese)

[9]于洋.温度测量方法选择策略[J].装备制造技术,2015,9:79-81.

YU Y. Temperature measurement method selection strategy [J].EquipmentManufacturingTechnology, 2015,9:79-81. (in Chinese)

[10]杨明,王建设.热环境试验中的温度测量及数据处理软件[J].光学 精密工程,2000,8(6):544-546.

YANG M, WANG J SH. Software of temperature-measuring and data-processing in thermal environment experiment[J].Opt.PrecisionEng., 2000,8(6):544-546. (in Chinese)

[11]李云红,孙晓刚,原桂彬.红外热像仪精确测温技术[J].光学 精密工程,2007,15(9):1336-1341.

LI Y H, SUN X G, YUAN G B. Accurate measuring temperature with infrared thermal imager[J].Opt.PrecisionEng., 2007,15(9): 1336-1341. (in Chinese)

[12]君毅.红外非接触式温度测量[J].激光与红外,1978, 03:22-29.

JUN Y. Non-contact temperature measuring with infrared [J].Laser&Infrared,1978,03:22-29. (in Chinese)

[13]鲁祥友,华泽钊,刘美静,等.基于热管散热的大功率LED热特性测量与分析[J].光电子激光,2009,20(1):5-8.

LU X Y, HUA Z ZH, LIU M J,etal..Measurement and snalysis on yhermal vharacteristics of high power LED based on heat pipe [J].JournalofOptoelectronics.Laser, 2009,20(1):5-8. (in Chinese)

[14]余莉,韩玉,曹业玲,等.电子设备散热用平板式热管的实验研究[J].南京航空航天大学学报,2008,40(5):627-631.

YU L, HAN Y, CAN Y L,etal.. Experimental investigation on flat-plate heat pipe in cooling electronic equipment [J].JournalofNanjingUniversityofAeronautics&Astronautics, 2008,40(5):627-631. (in Chinese)

[15]HSIEH J C, HUANG H J, SHEN S C. Experimental study of micro rectangular groove structure covered with multi mesh layers on performance of flat plate heat pipe for LED lighting module[J].MicroelectronicsReliability, 2012,52(6): 1071-1079.

[16]DEDE E M. Optimization and design of a multipass branching microchannel heat sink for electronics cooling [J].JournalofElectronicPackaging, 2012, 134(4): 041001-1-10.

[17]WANG P, MCCLUSKEY P, BAR-COHEN A. Two-phase liquid cooling for thermal management of IGBT power electronic module [J].JournalofElectronicPackaging, 2013, 135(2): 021001-1-11.

李聪明(1985-),男,山西运城人,博士研究生,2009年、2013年于大连交通大学分别获得学士、硕士学位。主要研究方向为精密仪器及机械。E-mail: lcm123lcm525@163.com

导师简介:

王晓东(1967-),男,黑龙江哈尔滨人,教授,博士生导师,1989年于南京航空学院获学士学位,1992年于哈尔滨船舶工程学院获硕士学位,1995年于哈尔滨工业大学获博士学位。主要从事微装配技术与系统、精密仪器设计与制造等方面的研究。E-mail: xdwang@dlut.edu.cn

(版权所有未经许可不得转载)

Design of infrared temperature measurement system for micro heat pipe

LI Cong-ming1, LUO Yi1,2, ZHOU Chuan-peng1, WANG Xiao-dong1,2*

(1.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,DalianUniversityofTechnology,Dalian116024,China;2.KeyLaboratoryforPrecisionandNon-traditionalMachiningoftheMinistryofEducation,DalianUniversityofTechnology,Dalian116024,China)*Correspondingauthor,E-mail:xdwang@dlut.edu.cn

According to the characteristics of Micro Heat Pipe(MHP) in an integrated Light Emitting Diode (LED) on small sizes, fast temperature rising and temperature change,as well temperature gradient, a non-contact infrared temperature measurement system was conducted to measure the temperature of different feature regions of th MHP integrated with LED chips. The signal acquisition and conversion, error analysis and compensation, characteristic indexes of temperature measuring and heat performance experiments of the MHP were investigated. Electrical signal acquisition and temperature conversion were implemented through LabVIEW programming. Then, the heating blocks with different temperatures were considered as isothermal reference bodies, and the measuring results of the infrared sensors and the thermocouples were compared and analyzed for static and dynamic temperature measurement characteristics. The drift error resulting from LED radiant heat was corrected by environment temperature compensation, and infrared sensors were calibrated by linear fitting. Finally, the heat performance of MHP under different heat loads were measured by proposed measuring system. Experimental results indicate that the accuracy, repeatability and the linearity of the system are 1.2-1.5 ℃, 1% and 0.2%, respectively, while the time constant and the response time are 15 ms and 30 ms, respectively. The Infrared measuring reduces the effects of sensor elements on temperature distribution of feature areas, and is characterized by high temperature measurement precision and small thermal inertia. It provides a new measuring method for the evaluation of heat performance of MHPs.

infrared temperature measurement system; noncontact measurement; temperature measurement; micro heat pipe; heat performance;Light Emitting Diode(LED)

2016-05-10;

2016-06-20.

国家973重点基础研究发展计划资助项目(No. 2011CB013105); 国家创新群体科学基金资助项目(No. 51321004)

1004-924X(2016)10-2449-07

TN216;TK311

Adoi:10.3788/OPE.20162410.2449