DFMEA在制动真空管设计中的应用研究

2016-11-15谷婷婷谢敏松张东东涂文兵

谷婷婷,许 良,谢敏松,张东东,涂文兵

(1.泛亚汽车技术中心有限公司,上海201201;2.上海理工大学机械工程学院,上海200093;3.华东交通大学机电与车辆工程学院,江西 南昌330013)

DFMEA在制动真空管设计中的应用研究

谷婷婷1,许 良1,谢敏松1,张东东2,涂文兵3

(1.泛亚汽车技术中心有限公司,上海201201;2.上海理工大学机械工程学院,上海200093;3.华东交通大学机电与车辆工程学院,江西 南昌330013)

设计失效模式和影响分析(DFMEA)是产品设计开发过程中用以提高产品质量的有效工具。将DFMEA应用于制动真空管的设计开发过程,建立了系统框图,得到了项目-功能关系矩阵,进而对影响制动真空管功能的接口进行失效模式分析以及风险优先数评估,并提供了设计分析方法和预防措施。对制动真空管的设计实例进行分析,表明应用DFMEA方法可以有效提高产品设计质量,降低失效风险。

设计失效模式和影响分析;制动真空管;风险优先数

设计潜在失效模式和影响分析(design failure mode and effect analysis,DFMEA)是提高产品研发质量的有效工具,可以最大限度地保证产品的各种潜在失效模式及失效原因得到充分考虑和说明,从而减少失效发生的可能性,增加产品和生产过程的可靠性。DFMEA起源于美国,最早应用在航空航天领域[1]。从20世纪60—70年代开始,该方法逐渐渗透到机械、汽车等工业领域,取得了显著效果。美国三大汽车公司针对汽车工业使用的所有零部件,制定了一套“潜在故障模式及影响分析手册”,确立了DFMEA在美国汽车工业的必要性,该手册2008年已发行第4版[2]。

随着我国汽车工业的发展,DFMEA方法逐渐在国内被推广,研究内容多集中在DFMEA方法及其应用研究[3-5]。2012年国家标准委员会批准GB/T 7826—2012,规定了失效模式和影响分析(FEMA)程序[6]。但在我国汽车制造业中,仅有上汽大众、一汽大众、上汽通用、长安福特、东风汽车等企业对部分自主产品开展了DFMEA[4]。此外,考虑到实施DFMEA的成本问题,多数企业并未有效全面地实施DFMEA;因此,研究DFMEA方法在具体项目中的应用具有较大的工程意义。

整车管路布置是整车开发过程中的关键问题之一。制动真空管则是一种典型管路零部件,与周边的发动机、线束、冷却水管、前围板、真空助力器等相关联,且随发动机和真空泵振动,工作环境恶劣;因此,如何确保制动真空管安全的运动间隙,保证在车辆行驶过程中,不会出现运动干涉、损坏以及制动失效问题,是提高制动真空管设计质量的重要内容。本文以制动真空管的设计为例,采用DFMEA方法对制动真空管的主要失效模式进行了分析,提供了常见的设计预防方法,并给出了相关的实例分析,为DFMEA在汽车零部件的设计应用提供参考。

1 DFMEA概述

1.1 DFMEA方法及流程

DFMEA是一种针对产品在开发过程中潜在问题进行分析、推断,进而提出预防措施的方法,具体实施过程可分为计划 DFMEA和执行DFMEA两个阶段,具体流程见图1。

在计划DFMEA阶段,需成立DFMEA分析小组,通过调研产品或项目发生的所有失效模式,分析失效原因,对失效模式进行分类归档处理,并明确该失效是否与当前项目相关,建立该产品或项目的失效模式库。

在执行DFMEA阶段,首先根据项目的实际接口形式,建立系统框图,并通过零件的功能需求,得到零件的项目-功能关系矩阵;其次对零件进行失效模式分析,包括失效后果分析、失效原因分析以及制定设计预防和设计探测措施;最后,根据失效模式风险程度的评价指标确定是否需制定推荐措施。

图1 DFMEA流程图Fig.1 DFMEA process

1.2 DFMEA的评价指标

在DFMEA执行阶段,采用风险优先数(risk priority number,RPN)评价零部件失效模式的风险程度,其计算公式为

式中:S(Severity)为严重度;O(Occurrence)为频度;D(Detection)为探测度。

严重度S是对某一失效模式最严重影响的评价等级,用以表征潜在失效模式发生时对系统影响的严重程度,通常分为1~10级,级别越高则影响愈严重。频度O指某一特定的起因或机理在设计寿命内出现的可能性,表征某一失效模式出现的可能性大小,通常也分为1~10级,级别越高则发生的可能性越大。探测度D则用来表征失效模式发生前,现有设计控制方法探测该失效模式的难易程度,将探测度同样分为1~10级,级别越高则越难探测。可见,RPN可能是1~1 000之间的整数值。通常情况下,RPN数值越大,表示其对应的失效模式风险越大。但用RPN值排序来决定失效模式优先顺序时,有可能使严重度大的失效模式被忽略;因此,通常将RPN和严重度S相结合来评价失效模式:若RPN或严重度S超过某一阈值时,则需制定失效模式的预防措施,并进行重新评估。

2 制动真空管DFMEA分析实例

以制动真空管为对象,通过执行DFMEA分析,提高其可靠性,降低设计风险。

2.1 功能关系矩阵

对制动真空管执行DFMEA分析时,根据其与周边零部件的接口形式建立相关的系统框图,如图2示意。

制动真空管的功能要求主要分三部分:①性能要求。在整车设计寿命内,将真空有效传递到真空助力器总成,不能泄露、破损。②安装要求。易于安装,满足在线生产人机和节拍要求。③满足整车NVH要求。

结合制动真空管的功能要求,对系统框图进行分析,明确每个部件/接口功能要求的影响,建立功能关系矩阵。表1为建立的制动真空管部分功能关系矩阵。Y(Yes)表示接口影响对应的功能要求,N(No)则表示不影响对应的功能要求。

图2 制动真空管系统框图Fig.2 Block of brake vacuum pipe

表1 制动真空管功能关系矩阵Tab.1 Brake vacuum pipe function-item matrix

2.2 失效模式分析

根据功能关系矩阵,对影响制动真空管各个功能要求的接口进行失效模式分析,并根据RPN值以及严重度S确定是否制定推荐措施。在执行推荐措施后,对制动真空管的失效风险进行重新评估,以确定其设计风险是否可以接受。值得注意的是,若失效模式存在多个失效原因,则对失效原因进行逐一分析。表2为制动真空管部分常见失效模式的DFMEA分析。

2.2.1 性能要求的潜在失效模式分析

1)干涉磨损泄露。针对该失效模式,常见的设计方法是明确设计工况,通过优化管路走向或增加管卡以满足设计经验的间隙要求。但实车工况很复杂,现行探测方法难以准确探测该失效模式;因此可借助CAE仿真对真空管及周边零件进行全工况模拟,对真空管及周边零件按照实车状态进行约束,输入制动真空管全工况文件,得到各个工况的管体走向包络,从而可以确认设计间隙是否满足要求并据此采取设计改进措施。

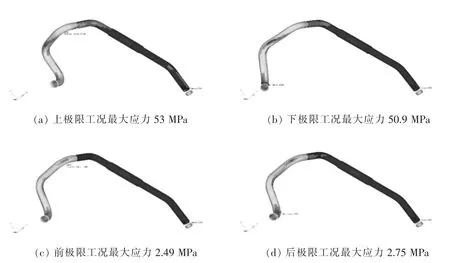

2)断裂泄露。制动真空管随发动机/真空泵运动时,由于振幅较大,发生过因应力过大导致制动真空管断裂的失效。在进行管路设计时,除满足设计经验在管路长度和弯曲角度上的要求外,还可以通过CAE仿真分析不同极限工况下的应力分布,确认其是否满足管材的要求。以某车型制动真空管(其材料的屈服强度为65 MPa)设计为例,对真空泵工作于不同极限工况的应力分布进行CAE仿真,结果如图3所示。可以看出,各极限工况下制动真空管最大应力分布位置非常直观,且均小于屈服强度,满足性能要求,断裂失效的风险低。

以上分析说明,通过增加CAE仿真的探测手段,可以有效地降低探测度的分值,从而降低RPN值,达到降低设计风险的目的。

表2 制动真空管的失效模式分析Tab.2 DFMEA of brake vacuum pipe

图3 真空泵不同极限工况下的制动真空管应力分布图Fig.3 Stress of brake vacuum pipe in different vacuum pipe working conditions

2.2.2 安装要求的失效模式分析

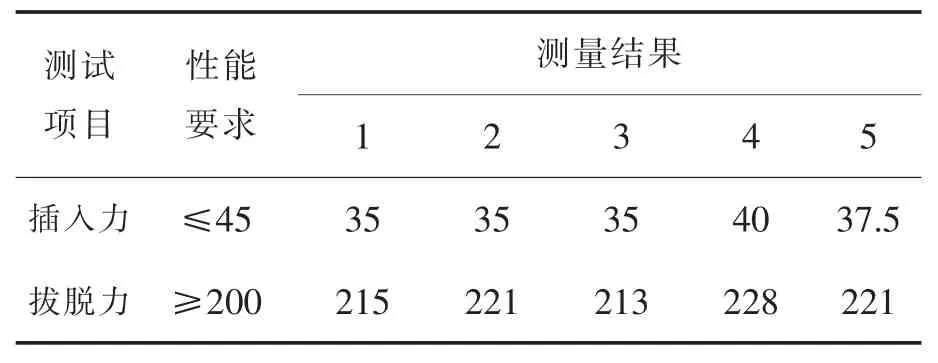

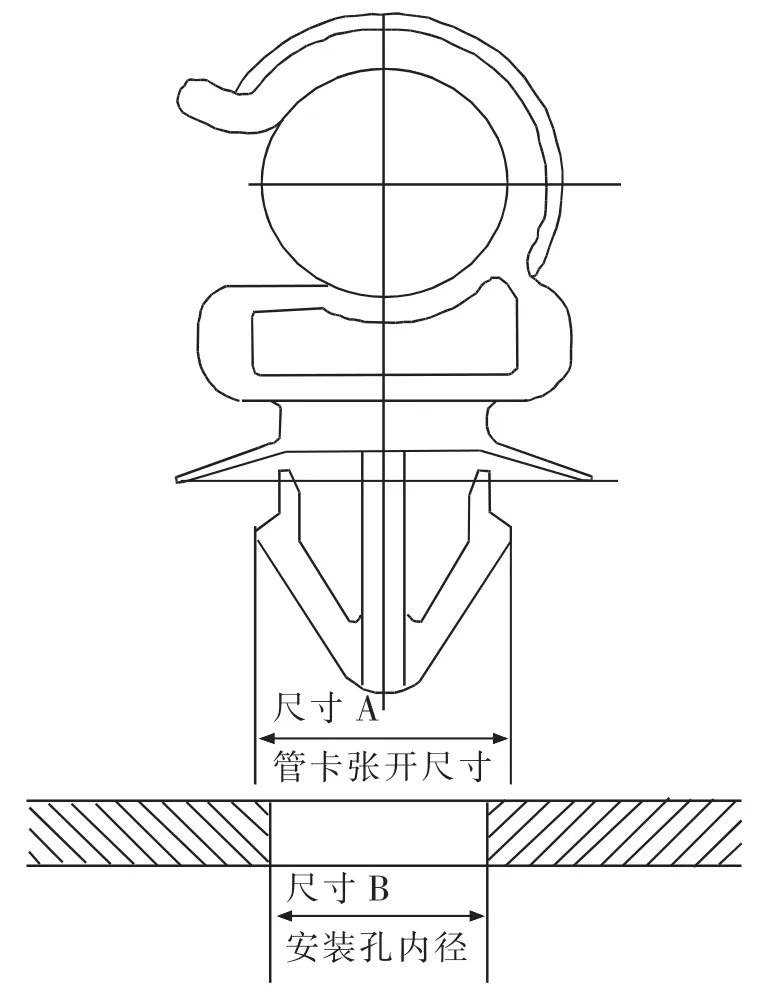

设计制动真空管时还需要考虑安装插入力和拔脱力,安装力过大会影响生产节拍,拔脱力过小会导致脱落风险。对接口管卡尺寸进行优化设计是常用的安装力改善方法。

在某车型开发项目中,需使用全新开发的国产化管卡。该管卡结构的插入力和拔脱力与多个尺寸相关,考虑到结构稳定性和尺寸控制方便性,对管卡张开尺寸(尺寸A)和安装孔内径(尺寸B)进行优化,见图4。在具体设计过程中,采用DFSS方法尺寸A选择3个水平,B选择3个水平;以尺寸B的制造公差为噪音因子进行正交试验,得到最优尺寸组合。最终方案样件的测量结果见表3,插入力和拔脱力均满足要求。在该项目后续开发过程中,未出现过管卡脱落失效;在生产过程中,也没有安装力大的抱怨。

可见,运用DFSS工具对固定管卡进行尺寸优化,降低了安装力不合适导致的失效频度,进而有效降低了设计风险。此外,该固定管卡的设计方案可作为标准方案供以后的开发项目选用,用以降低该失效模式的失效频度,提高设计可靠性。

表3 固定管卡测试结果Tab.3 Testing data of clip N

图4 固定管卡尺寸示意图Fig.4 Clip dimension view

2.2.3 NVH要求的失效模式分析

制动真空管与发动机、真空泵相连,发动机或真空泵的部分振动噪声通过制动真空管传递到驾驶舱内,容易引起客户抱怨。为满足制动真空管的NVH要求,可通过选取合适管材和改善管卡结构来实现。

制动真空管材质的选取需要多方面考虑:从降低整车振动噪音的角度来讲,制动真空管以橡胶管材为优;从整车管路布置、间隙控制、走向稳定性、环保等方面来讲,塑料管材要更好一些。

此外,为达到更好的减振降噪效果,可在固定管卡中增加阻尼材料。在某车型的开发过程中,将普通塑料管卡更换为增加阻尼材料的隔振管卡后,驾驶舱内噪声主观评价GMUTS分值由6分提高到7分,该水平可接受。具体的更改示意图如图5。可见,通过改善固定管卡结构,可有效降低该车型制动真空管NVH问题的频度,从而降低RPN值,即降低设计风险。

图5 管卡更改示意图Fig.5 Clip change view

3 结束语

以制动真空管设计为例,按照DFMEA方法执行流程,进行了失效模式分析,通过实例分析从降低失效模式探测度、失效频度等方面说明了采用该方法可有效降低产品设计风险,提高产品设计质量。该方法和流程已经在多个平台、多个车型的开发过程中得到了应用和验证,涉及几百万辆各式整车,并将不断优化、持续改进设计预防方法和探测手段。

[1]BOWLES.Fuzzy logic prioritization of failures in a system failure mode,effects and criticality analysis[J].Reliability Engineering and System Safety,1995,50(20):203-213.

[2]CHRYSLER LLC,FORD MOTOR COMPANY,GENERAL MOTORS CORPORATION.Potential failure mode and effects analysis[M].Michigan:Automotive Industry Action Group,2008:1-142.

[3]段潇,刘乐,田光宇.设计失效模式及后果分析在车辆产品开发中的应用[J].现代制造工程,2005(2):126-128.

[4]庆鹏程.膜片弹簧离合器盖总成DFMEA应用研究[J].机械传动,2014,38(5):166-170.

[5]原鑫.DFMEA技术在某重型汽车变速器开发中的应用[D].吉林:吉林大学,2013.

[6]工业和信息化电子第五研究所.GB/T 7826——2012系统可靠性分析技术:失效模式和影响分析(FEMA)程序[S].北京:中国标准出版社,2012.

[7]程贤福,熊坚,李骏.汽车鼓式制动器的可靠性稳健优化设计[J].华东交通大学学报,2009,26(2):67-71.

[8]李骏.汽车离合器起步接合过程的仿真研究[J].华东交通大学学报,2003,20(5):101-103.

Application Research of DFMEA in Brake Vacuum Pipe Design

Gu Tingting1,Xu Liang1,Xie Minsong1,Zhang Dongdong2,Tu Wenbing3

(1.Pan-Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201,China;2.Mechanical Engineering College of Shanghai Science and Technology University,Shanghai 200093,China;3.School of Mechatronics and Vehicle Engineering,East China Jiaotong University,Nanchang 330013,China)

Design failure mode and effects analysis(DFMEA)is an effective tool for improving the product quality in the process of design and development.By employing the DFMEA in the design and development of brake vacuum pipe,this study establishes the brake vacuum pipe block diagram and obtains item-function matrix. Failure mode analysis is carried out on items which have influence on functions and design prevention actions are proposed according to the evaluation on risk priority number(RPN).Several successful cases are analyzed,and the results show that products deign quality can be improved effectively and failure risk can be reduced by applying DFMEA.

DFMEA;brake vacuum pipe;risk priority number

U463.55

A

1005-0523(2016)05-0093-06

(责任编辑 刘棉玲)

2016-04-12

江西省自然科学基金项目(20151BAB216017,20161BAB206151)

谷婷婷(1979—),女,硕士,研究方向为系统集成开发。

许良(1989—),男,工程师,研究方向为制动系统开发。