基于正交试验的温拌橡胶沥青稳定性研究

2016-11-15彭刚

彭刚

(山西省交通科学研究院黄土地区公路建设与养护技术交通行业重点实验室,山西 太原030006)

基于正交试验的温拌橡胶沥青稳定性研究

彭刚

(山西省交通科学研究院黄土地区公路建设与养护技术交通行业重点实验室,山西 太原030006)

为了研究胶粉掺量、温拌剂掺量、搅拌温度及搅拌时间4个制备参数对温拌橡胶沥青稳定性的影响,设计4因素3水平正交试验。通过胶结料离析试验得到温拌橡胶沥青软化点的差值,对不同制备参数下温拌橡胶沥青稳定性进行研究。试验结果表明:各制备参数对温拌橡胶沥青稳定性的影响程度大小排序为:温拌剂掺量>胶粉掺量>搅拌时间>搅拌温度。温拌橡胶沥青稳定性随胶粉掺量和温拌剂掺量的增加而降低。在生产温拌橡胶沥青时胶粉掺量和温拌剂掺量不宜过大以防产生较严重的离析,搅拌时间在60 min左右为宜以保证胶粉充分溶胀,搅拌温度不宜过高以防止沥青过度老化。

橡胶沥青;温拌剂;稳定性;制备参数;正交试验

掺加橡胶沥青的路面具有良好的高低温性能、抗水损害能力、抗老化性能和抗疲劳性能[1],然而由于橡胶沥青的高粘度导致摊铺现场施工困难,及混合料的施工温度提高导致施工期间的排放问题也更为突出[2],这些弊病限制了橡胶沥青在路面中的应用。而温拌技术则恰好具有在保证混合料品质的前提下,降低施工温度进而降低排放的特点[3]。因此,研究温拌技术在橡胶沥青路面中的应用,将会在确保工程质量的同时对废轮胎粉的应用产生积极地影响。橡胶粉与基质沥青相容性不良导致制备出的橡胶沥青存储稳定性较差是制约橡胶沥青发展的又一难题[4],特别是引入温拌技术后,温拌橡胶沥青在施工温度下的粘度进一步降低,导致胶粉在基质沥青中更容易发生离析,从而对橡胶沥青的性能及实际应用产生较大影响。研究不同制备参数对橡胶沥青稳定性的影响,并基于稳定性评价指标来指导温拌橡胶沥青的生产具有重要意义。采用4因素3水平的正交试验方案,对温拌橡胶沥青稳定性在各项因素影响下的变化趋势以及受各项因素的影响程度进行研究,并基于稳定性指标对温拌橡胶沥青制备工艺进行优化。

1 原材料性能检测

1.1 基质沥青

本课题采用中海AH-70#重交通沥青作为基质沥青。按《JTG E20-2011,公路工程沥青及沥青混合料试验规程》的要求对基质沥青进行了测试,其各项技术指标均符合道路石油沥青的技术指标要求。

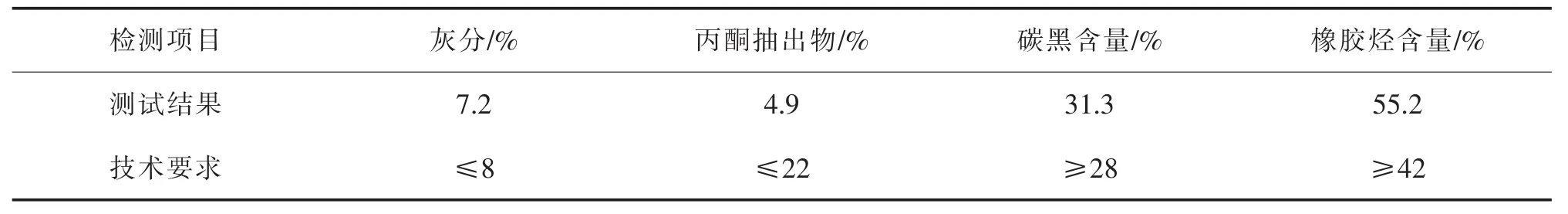

1.2 橡胶粉

根据相关研究,货车轮胎对沥青改性效果更好[5],这是因为货车轮胎胶粉中含有较多的天然橡胶和对沥青有显著改性作用的丁苯胶。因此选用胶粉为30目货车轮胎胶粉,将废旧轮胎在常温下经过粉碎、分离、除金属、筛选等活化和脱硫等一系列工序处理制成的黑色粉末状物质,其性能指标见表1和表2。

表1 废旧胶粉物理技术指标Tab.1 The physical index of crumb rubber

表2 废旧胶粉化学技术指标Tab.2 Rubber chemical index

1.3 温拌剂

根据对国内温拌技术应用情况的市场调研,国内主要采用有机蜡类及化学温拌技术,本文选择sasobit温拌剂为本文所用的温拌剂。sasobit是一种饱和碳氢化合物的混合物,同时也可作为一种聚烯烃类的沥青改性剂,熔点约为100℃,25℃的密度为0.94 g·cm-3,在温度超过135℃时,可以完全溶解于沥青胶结料中,具有减低沥青胶结料粘度的作用[6],其对普通石油沥青混合料的降温幅度为10~30℃,而对于改性沥青混合料的降温幅度可达20~40℃。在使用时可直接加入热沥青胶结料中,经过简单搅拌即可得到温拌改性沥青。

2 橡胶沥青稳定性评价指标

本文根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中聚合物改性沥青离析试验方法来评价橡胶沥青的稳定性[7]。JTG E20-2011规范通过离析指标评价改性沥青的稳定性,具体试验方法是将制备好的改性沥青倒入铝管中,然后将铝管立于(163±5)℃烘箱中静置48 h,再将铝管放入冰箱冷却,至改性沥青全部凝为固体时取出铝管并将其平均剪成3段,取顶部和底部的1/3段试样分别进行软化点检测,取其软化点差值作为离析程度的评价指标。

3 正交试验设计

3.1 影响因素选择

橡胶沥青生产在技术比较成熟的国家或地区都有各自的要求,表3为不同国家或地区的一些工艺参数[8]。

通过对几个地区橡胶沥青生产工艺的比较可以发现,不同地区对橡胶沥青制备时的搅拌方式和搅拌速率均无硬性要求,但是对搅拌温度和搅拌时间的要求差别过大。因此,选定胶粉掺量、温拌剂掺量、搅拌温度及搅拌时间作为制备橡胶沥青时的影响因素进行研究。根据相关研究成果并结合交通部公路科学研究院的橡胶沥青应用技术指南和美国ASTM规范(D6114-09)的相关规定[9],选取的各项因素的水平如下,胶粉掺量:17%,20%,23%;温拌剂掺量:1%,2%,3%;搅拌温度:180,195,210℃;搅拌时间:45,60,75 min。

表3 不同地区橡胶沥青生产工艺Tab.3 Production process of rubber asphalt in different regions

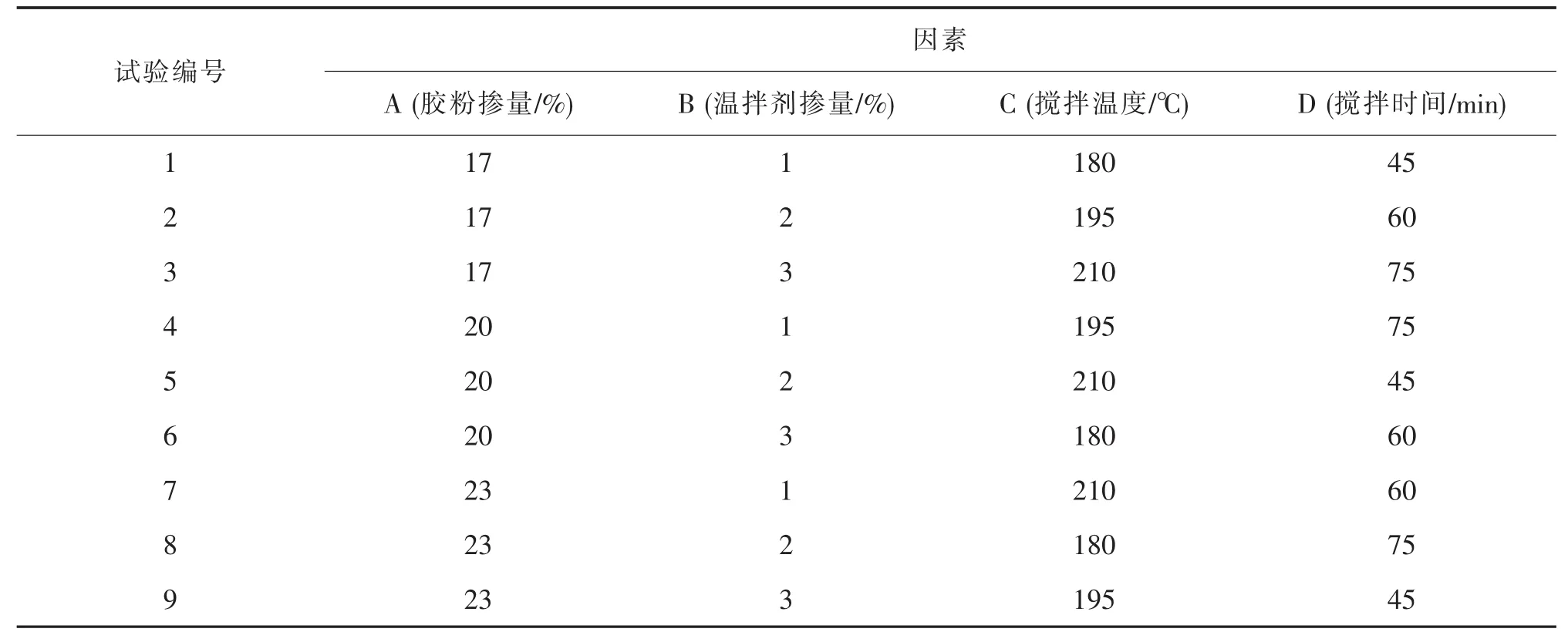

3.2 试验方案设计

为揭示制备过程中胶粉掺量、温拌剂掺量、搅拌温度及搅拌时间对橡胶沥青结合料稳定性的影响,本文采用正交试验对此4项因素进行研究,以在不同组合方式中寻求理想组合条件,根据正交试验设计方法所得L9(34)正交试验如表4所示。

表4 正交试验表Tab.4 Table of orthogonal test

4 试验结果及分析

4.1 试验结果

按表4试验安排进行橡胶沥青制样并通过离析试验测定其稳定性,共进行9组试验。试验结果如表5所示。

表5 温拌橡胶沥青稳定性正交试验结果Tab.5 Results of orthogonal test for stability of warm mix rubber asphalt

由试验结果可知,温拌橡胶沥青经过离析试验后,软化点差均不满足JTG F40-2004规范中规定的SBS改性沥青稳定性指标合格标准(软化点差不大于2.5℃),由此可知橡胶沥青较普通的聚合物改性沥青更易产生离析,故在实际应用中要对橡胶沥青的稳定性加以足够重视,以防影响橡胶沥青混合料的路用性能。

4.2 方差分析

通过方差分析可以判断各因素对试验结果影响是否显著及其显著性水平。本文正交设计表中无空白列,因此选择方差最小的一列作为误差所在列进行方差分析,取F分布显著性水平分别为0.1,0.05及0.01,查概率统计F分布表得F1-0.1=9.0,F1-0.05=19.0,F1-0.01=99.0,若某因素试验结果的F值大于99,则认为该因素对试验结果的影响是高度显著的,用※※※表示;若某因素试验结果的F值大于19而小于99,则认为该因素对试验结果的影响是比较显著的,用※※表示;若某因素试验结果的F值大于9而小于19,则认为该因素对试验结果有一定影响,但并不显著,用※表示;若某因素试验结果的F值小于9,则认为该因素对试验结果的影响几乎没有影响。试验结果的方差分析如表6所示。

表6 温拌橡胶沥青稳定性方差分析结果Tab.6 Analysis result of stability variance of warm mix rubber asphalt

由方差分析结果可以看出,在本研究的试验条件范围内,温拌剂掺量对温拌橡胶沥青稳定性的影响最为显著,其次是胶粉掺量,而搅拌时间对温拌橡胶沥青稳定性有一定的影响,但并不显著,搅拌温度对试验结果几乎没有影响。生产温拌橡胶沥青时,在不影响其使用品质的前提下应尽量控制温拌剂及胶粉用量,以防产生较为严重的离析。搅拌温度可适当降低、搅拌时间可适当缩短以防止基质沥青过度老化而影响温拌橡胶沥青混合料的路用性能。各制备参数对温拌橡胶沥青稳定性影响程度由大到小排序为:温拌剂掺量>胶粉掺量>搅拌时间>搅拌温度。

通过正交试验方差分析可知,胶粉掺量及温拌剂掺量对温拌橡胶沥青稳定性影响较大,下面将对这两个因素对温拌橡胶沥青稳定性的影响作单因素分析。

4.3 胶粉掺量及温拌剂掺量对温拌橡胶沥青稳定性影响

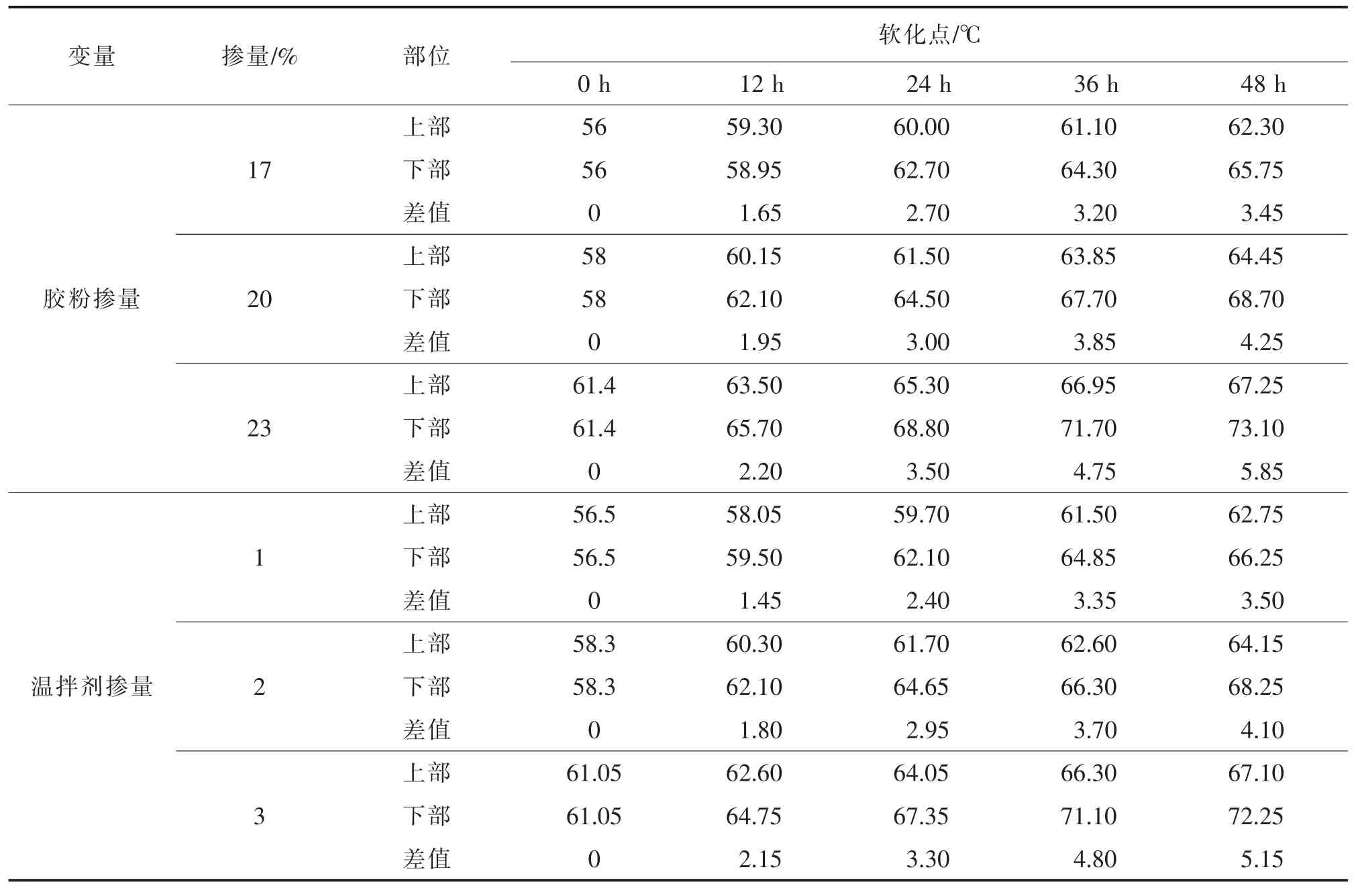

对不同胶粉掺量和温拌剂掺量下的温拌橡胶沥青进行12,24,36 h和48 h的离析试验,选择胶粉掺量为单因素变量时,温拌橡胶沥青的温拌剂掺量定为2%,搅拌温度为195℃,搅拌时间为60 min。选择温拌剂掺量为单因素变量时,温拌橡胶沥青的胶粉掺量定为20%,搅拌温度195℃,搅拌时间60 min。试验结果如表7及图1,图2所示。

图1 软化点差随胶粉掺量变化规律Fig.1 Change of softening point with different rubber content

图2 软化点差随温拌剂掺量变化规律Fig.2 Change of softening point with different warm mix additives content

表7 不同胶粉掺量及温拌剂掺量下温拌橡胶沥青离析试验结果Tab.7 Segregation test results of warm mix rubber asphalt with different rubber content and different warm mix additives content

由图1可以看出,温拌橡胶沥青的软化点差值随胶粉掺量的增加而增大,且胶粉掺量为23%的温拌橡胶沥青软化点差值明显高于胶粉掺量为17%和20%的温拌橡胶沥青。这是因为在试验条件范围内,当胶粉掺量较少时(≤20%),大部分胶粉颗粒在高速剪切作用下均与基质沥青发生了溶胀反应,使得整个橡胶沥青处于匀质状态,不易产生离析。随着胶粉掺量增大(≥23%),橡胶沥青中溶胀的胶粉颗粒逐渐趋于饱和,越来越多的胶粉颗粒离散分布于橡胶沥青中,并与沥青胶团相吸附,当停止搅拌后在重力作用下不断向铝管底部聚集,而沥青中的轻质组分上浮,从而导致橡胶沥青产生较为严重的分层离析。建议在制备温拌橡胶沥青时,胶粉掺量不宜过高;若胶粉的掺入量须超过23%,要保证贮存温拌橡胶沥青的保温罐具备搅拌功能并保持搅拌,以防胶结料产生较为严重的离析。此外,离析铝管中上下部沥青软化点的平均值可以反映出铝管中沥青软化点的整体情况。由表7可以看出,随着胶粉掺量的增加,温拌橡胶沥青软化点增加,表明胶粉掺量增加可提高温拌橡胶沥青的高温性能。

由图2可以看出,温拌橡胶沥青的软化点差随温拌剂掺量的增大而增大,说明温拌剂的掺加会对温拌橡胶沥青稳定性造成不良影响,这是因为sasobit温拌剂的主要成分为饱和碳氢化合物的混合物,温拌剂的加入可以锁定沥青当中的饱和组分,降低基质沥青高温下的粘度,进而增大基质沥青的流动性,使得胶粉更易发生沉淀。因此在制备温拌橡胶沥青时,温拌剂掺量也应控制在适当范围内以防温拌橡胶沥青产生严重离析。由图2还可看出,随着温拌剂掺量的增加,温拌橡胶沥青上下部软化点平均值也随之增大,表明在橡胶沥青中加入sasobit温拌剂可提高橡胶沥青胶结料的高温性能。

由图1、图2还可以看出,温拌橡胶沥青的高温条件下存贮过程是一个动态的过程,贮存开始阶段,离析速度较快,随着贮存时间的延长,胶粉颗粒在铝管底部的逐渐聚集,温拌橡胶沥青软化点差值变化幅度逐渐减小,离析速度放缓,温拌橡胶沥青趋向稳定状态。

5 结论

1)温拌橡胶沥青在高温条件下会产生程度较为严重的离析;各制备参数温拌橡胶沥青稳定性影响程度大小排序为:温拌剂掺量>胶粉掺量>搅拌时间>搅拌温度;在实际生产时,胶粉及温拌剂掺量不宜过多以免产生严重离析;可适当缩短搅拌时间及降低搅拌温度以防沥青过度老化。

2)胶粉掺量的增加会导致温拌橡胶沥青稳定性降低,胶粉掺量为23%的温拌橡胶沥青稳定性要明显低于胶粉掺量为15%和20%的温拌橡胶沥青。

3)温拌剂掺量的增加会导致温拌橡胶沥青稳定性降低,在制备温拌橡胶沥青时,胶粉掺量不宜超过20%。

[1]王丽丽,杨泉华,吕锡坤.废胎胶粉掺量对橡胶沥青及混合料性能的影响分析[J].现代交通技术,2010,7(3):15-17.

[2]刘少鹏,黄卫东,纪淑贞.掺加纤维对橡胶沥青混合料疲劳性能的影响[J].华东交通大学学报,2014,31(5):6-11.

[3]何亮,凌天清,马育,等.温拌橡胶沥青宽路用温度域流变特性[J].交通运输工程学报,2015,15(1):1-8.

[4]刘子兴,常立峰.橡胶沥青性能试验及影响因素分析[J].公路交通技术,2011,4(2):30-34.

[5]贺晓强.橡胶沥青应力吸收层在路面改造工程中的应用[J].山西交通科技,2015(2):38-40.

[6]曹少谦.热拌与温拌沥青混合料性能对比试验研究[J].山西交通科技,2011(2):3-5.

[7]交通运输部公路科学研究院.JTG E20-2011公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2011.

[8]HAIFENG NI.Application of asphalt rubber technology to recreational trails[D].Denver:University of Denver,2003.

[9]ASTM D6114-09,Standard specification for asphalt-rubber binder[S].USA:American Society of Testing Materials,2002.

Study on Stability of Rubberized Warm Asphalt Based on Orthogonal Experiment

Peng Gang

(Key Laboratory of Highway Construction and Maintenance Technology in Loess Region of the Ministry of Transport,Shanxi Transportation Research Institute,Taiyuan 030006,China)

In order to probe into the effects of four preparation parameters including rubber powder dosage,warm mix additives dosage,stirring temperature and stirring time on rubberized warm asphalt stability,this study designs the orthogonal experiment of 4 factors and 3 levels.By asphalt binder separation test,it obtains the difference of rubberized warm asphalt softening point and compares the stability of different preparation parameters of rubberized warm asphalt.Test results show that the influence degree of preparation parameters on warm mix asphalt rubber stability is in the following order:warm mix additives dosage>powder dosage>stirring time>stirring temperature.Warm mix asphalt rubber stability decreases with the increase of crumb rubber amount and warm mix additives amount.In the production of warm mix asphalt rubber,crumb rubber amount and warm mix additives volume should not be too large in case of causing serious segregation.It concludes also that stirring time for about 60 minutes is appropriate to ensure powder fully swelling and the stirring temperature should not be too high in case of asphalt over aging.

rubberized warm asphalt;warm mix additives;stability;preparation parameter;orthogonal experiment

U414

A

1005-0523(2016)05-0012-06

(责任编辑 姜红贵 李 萍)

2016-03-28

国家自然科学基金项目(51308329);山西省青年科技研究基金项目(2015021115)

彭刚(1988—),男,硕士,助理工程师,主要研究方向为路面工程。